- Physical Properties of Flexible Polyurethane Foams Manufactured by Varying Toluene Diisocyanate Contents

Hyeon Jun Choi, Hyeon Choe, Won Jin Seo*, and Jung Hyeun Kim†

Department of Chemical Engineering, University of Seoul, 163 Seoulsiripdae-ro, Dongdaemun-gu, Seoul 02504, Korea

*Interior System Plastic Materials Development Team, Hyundai Motor Group, Hwaseong 18280, Korea- TDI 함량 변화에 따른 연질 폴리우레탄폼의 물리적 특성 연구

서울시립대학교 화학공학과, *현대자동차 내장플라스틱재료개발팀

Polyurethane foams have a wide range of industrial applications. In this study, two types of isocyanates (TDI and MDI) were used in manufacturing the polyurethane foams by varying TDI contents. The cavity diameter of the foams increases with increasing TDI contents, but the cell wall area ratio shows the highest value at 70 wt% TDI content. The cell wall area ratio plays a crucial role in understanding the hysteresis loss and compression stress of the foams. The sag factor and compression set are strongly related to the modulus of the foams depending on the TDI contents. The sag factor decreases but the compression set increases with increasing the TDI contents. These physical properties of the foams are also related to the results of dynamic mechanical analysis under temperature sweep mode.

폴리우레탄폼은 광범위한 산업적 응용분야를 가지고 있다. 본 연구에서는 폴리우레탄폼 제조 시에 사용되는 이소시아네이트를 분자구조가 다른 toluene diisocyanate(TDI)와 methylene diphenyl diisocyanate(MDI)로 선택하고 이들의 함량을 변화시켜 폴리우레탄폼을 제조하고 조성에 따른 물리적 특성에 미치는 영향을 조사하였다. 폴리우레탄폼의 형태학은 TDI 함량이 증가함에 따라 공동크기는 증가함을 보였으며 공동벽 면적비는 70 wt%에서 최고값을 나타냈다. 이러한 형태학적 특성에 따라 공동벽 면적비가 최고값인 조성에서 이력손실과 압축응력이 가장 낮은 결과를 보였다. 또한 TDI 함량이 증가함에 따라 꺼짐인자는 감소하는 경향을 나타냈고 영구압축률은 증가하는 결과를 보였다. 이는 TDI 함량 증가가 폴리우레탄폼의 점탄성 강도를 저하시키게 되고 이로 인해 꺼짐인자 감소와 영구압축률 증가 결과를 가져온 것으로 나타났다. 이러한 폴리우레탄폼의 물리적 특성 변화는 동적 기계적 분석 결과를 통해서도 해석이 가능하였다.

The morphology of polyurethane foams was controlled with TDI contents in the isocyanate mixture, and the compression stress showed a minimum value at the optimum TDI content. These are strongly related to the cavity sizes and the cell wall area ratio of the foams.

Keywords: polyurethane foam, cell wall, hysteresis loss, sag factor, toluene diisocyanate

This work was supported by the 2018 Research Fund of the University of Seoul for Jung Hyeun Kim. It was also partially supported from Hyundai Motor Group for Won Jin Seo.

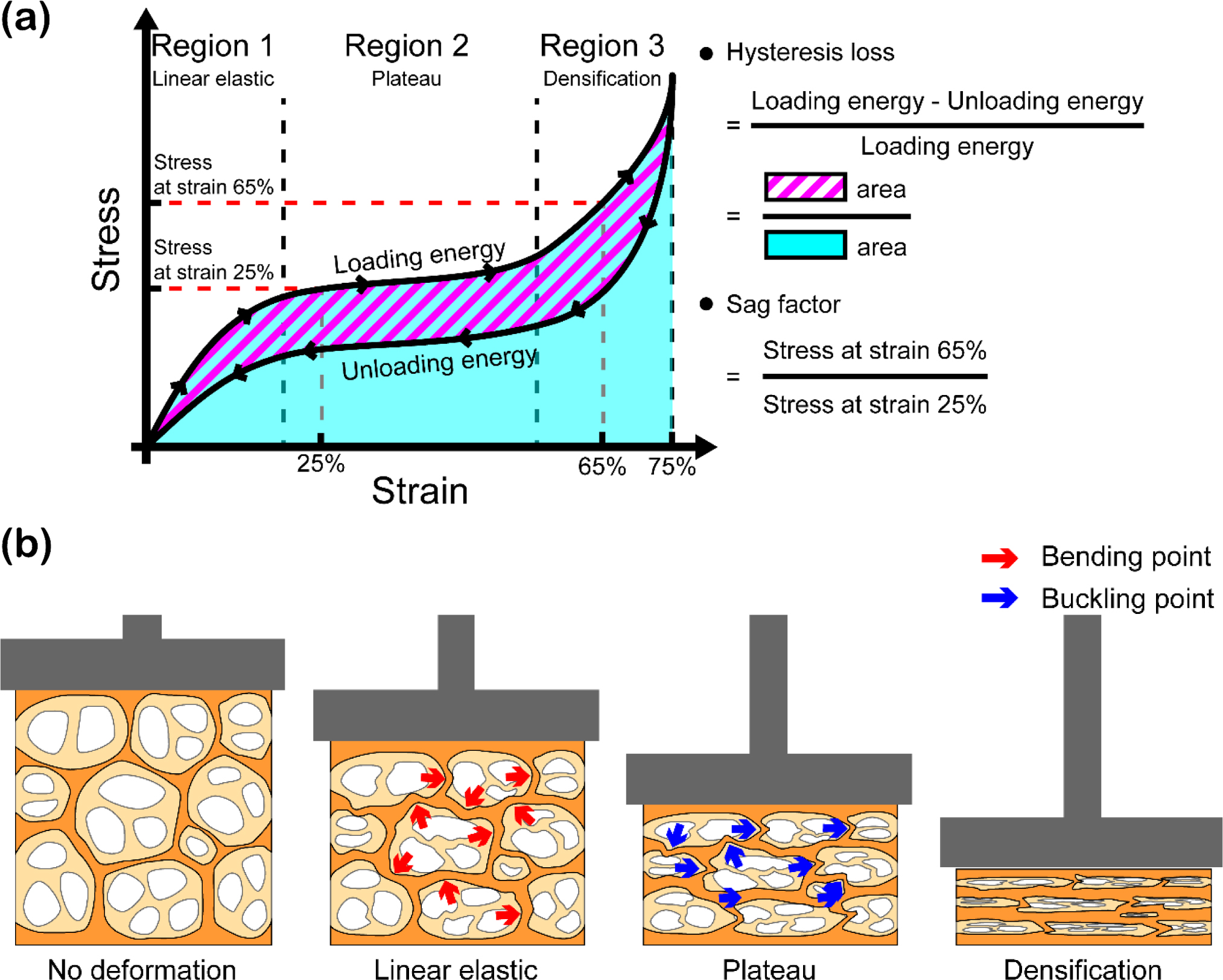

폴리우레탄폼(polyurethane foam, PU 폼)은 성형성이 좋고 무게가 가볍다는 특징을 지니고 있어 자동차 등 다양한 산업에서 많이 활용되고 있으며, 쿠션재, 단열재, 흡음재 등에 적용되고 있다.1-6 특히 자동차 산업에서 요구되는 탑승자의 안락한 승차감을 위해 정적 안락감과 동적 안락감이 우수한 PU폼을 시트부분에 사용하고 있다. 이러한 PU 폼의 물리적 특성들은 폼의 형태학과 밀접하게 연관되어 있고, 우레탄과 우레아의 반응속도 및 사슬구조에 존재하는 경질 분절(hard segment)과 연질 분절(soft segment)의 상분리 현상 등의 영향을 받는다.7,8 예를들어, 우레탄과 우레아의 반응속도에 따라 공동의 성장시간과 발포도가 변화하고, 상분리 정도에 따라 공동 개폐도가 변화하며 형태학에 영향을 준다. 따라서 PU 폼의 바람직한 물리적 특성은 반응물질의 종류, 양, 첨가제 등을 조절하여 달성할 수 있다. 일반적으로 승용차에서 요구되는 시트재의 안락감은 이력손실(hysteresis loss)과 꺼짐인자(sag factor)로 대표되며 Figure 1(a)의 그래프에 개략적으로 나타내었다. 이력손실은 PU 폼을 초기 높이의 75%까지 압축하면서 측정되는 축적에너지(loading energy)에 비하여 이완할 때 측정되는 방출에너지(unloading energy)의 차이를 측정하여 얻게 되며 Figure 1(a)의 면적 식으로 표현된다. 이력현상(hysteresis)은 선형 탄성(linear elastic), 고원(plateau), 고밀화(densification)의 3단계 영역으로 구분된다.9 선형 탄성 영역은 압축변형의 초기로 Figure 1(b)와 같이 버팀목(strut)과 공동벽의 탄성변형으로 버팀목이 압축응력에 견딜 수 있는 지점까지를 의미하며 탄성계수는 거의 균일하게 유지된다. 고원 영역은 Figure 1(b)에서 보이는 것처럼 압축변형 시 탄성변형을 하는 버팀목과 공동의 벽이 압축응력에 견디지 못하여 좌굴(buckling)되는 구간이며 탄성계수가 매우 낮아 적은 힘으로도 폼이 변형됨을 의미한다. 따라서 고원 영역은 자동차 시트재의 승차감을 결정하는 꺼짐인자와 크게 연관되어 있고, 꺼짐인자는 각각 65%와 25%일 때 압축응력의 비로 나타낸다.10 고밀화 영역은 더 이상 압축될 공동의 부피가 적고 미세구멍이 대부분 닫히게 되어 압축응력이 급격히 증가하는 구간이다. 압축 후 이완 시 원상태로 돌아오는 PU 폼은 소성변형을 하게 되고 이로 인해 에너지의 손실이 발생하며 이력손실로 나타나게 된다. 안락감이 높은 차량용 시트재는 낮은 이력손실과 높은 꺼짐인자의 특성이 요구된다고 알려져 있다.11

PU 폼을 적용한 다양한 연구에서 재료의 구조 및 조성 변화가 물리적 특성에 미치는 영향에 대하여 보고하였다. 예를 들면, 고분자 사슬 구조에서 경질 분절의 역할을 하는 이소시아네이트와 가교제는 상분리와 유리전이온도에 영향을 주고12,13 상대적으로 연질 분절이 많은 폴리올은 탄성강도에 영향을 준다. 또한 PU 폼을 구성하는 주재료인 폴리올과 이소시아네이트 구조를 선택함에 따라 초기 반응속도에도 큰 차이가 있을 수 있고, 최종 PU 폼의 형태학에 크게 영향을 미치게 된다.14 PU 폼의 안락감을 향상시키기 위한 물리적 특성 분석으로 폴리올, 이소시아네이트, 가교제, 정포제, 촉매, 첨가제 등을 조절하는 연구가 보고되었다.15-19 현재까지 보고된 연구를 분석해 본 결과 PU 폼 제조 시 이소시아네이트로 methylene diphenyl diisocyanate(MDI)와 toluene diisocyanate (TDI) 함량이 고정된 조성에서 안락 특성 연구는 간략하게 보고되었으나,20 함량을 변화시키며 다양한 조성에서 물리적 특성 변화를 제시하지는 않았다.

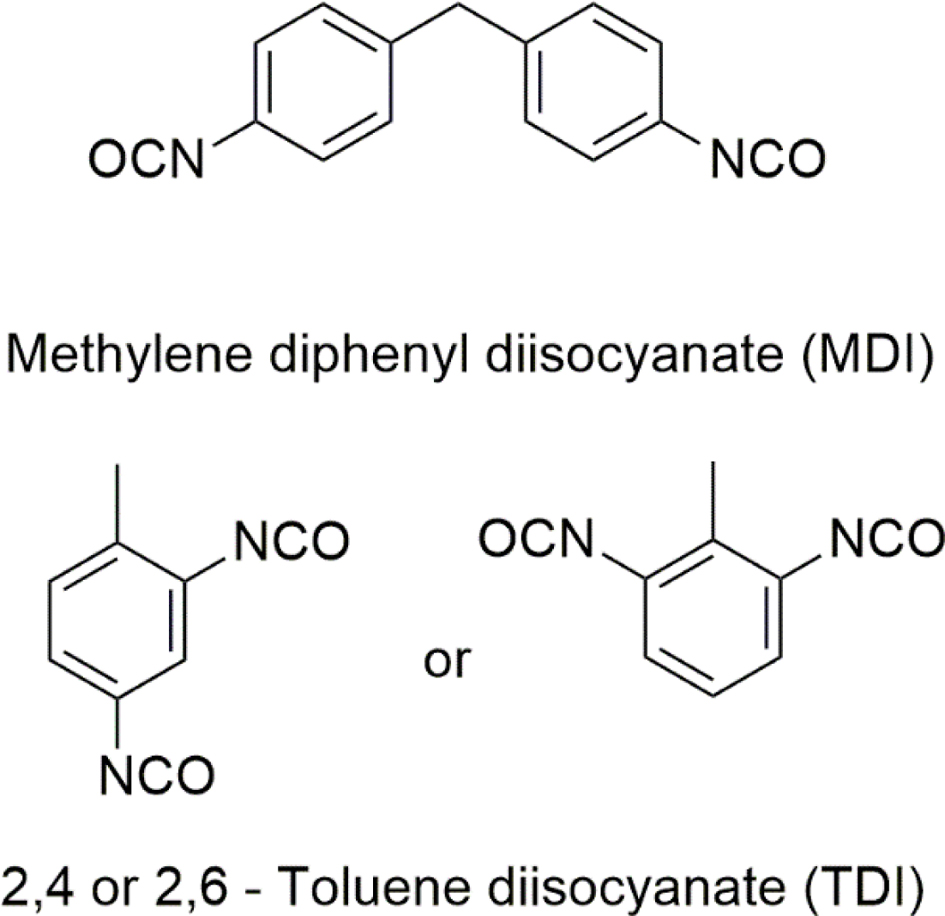

본 연구에서는 두 종류의 방향족 이소시아네이트(MDI, TDI)를 선택하여 함량 변화가 PU 폼의 안락 특성에 미치는 영향을 조사하였다. MDI와 TDI의 분자구조를 Figure 2에 보여주고 있으며, 두 개의 NCO기가 결합된 구조는 상대적인 간격이 매우 다른 것을 나타내며 이러한 분자구조의 차이로 인해 OH그룹과의 반응성에 큰 차이가 있을 것으로 판단된다. 이와 같이 분자구조와 반응성이 다른 MDI와 TDI 함량이 PU 폼의 안락감에 미치는 영향을 알아보기 위해 3가지의 측정장비를 사용하였다. 첫째, 주사전자현미경(scanning electron microscope, SEM)을 통해 형태학(공동, 미세구멍의 크기, 공동벽 면적비(cell wall area ratio))을 분석하였다. 둘째, 만능시험기(universal testing machine, UTM)를 이용하여 이력손실, 꺼짐인자, 압축응력(compression stress), 영구압축률(compression set) 등을 측정하였다. 셋째, 동적 기계적 분석(dynamic mechanical analysis, DMA)을 이용하여 고분자사슬의 분자구조적 움직임과 온도 변화에 따른 PU 폼의 점탄성 강도에 미치는 영향을 분석하였다.

|

Figure 1 (a) Graphical demonstration of stress-strain curve for hysteresis loss; (b) schematic illustrations of cushioning mechanisms for linear elastic, plateau, and densification regions. |

|

Figure 2 Molecular sturctures of two aromatic isocyanate (MDI, TDI). |

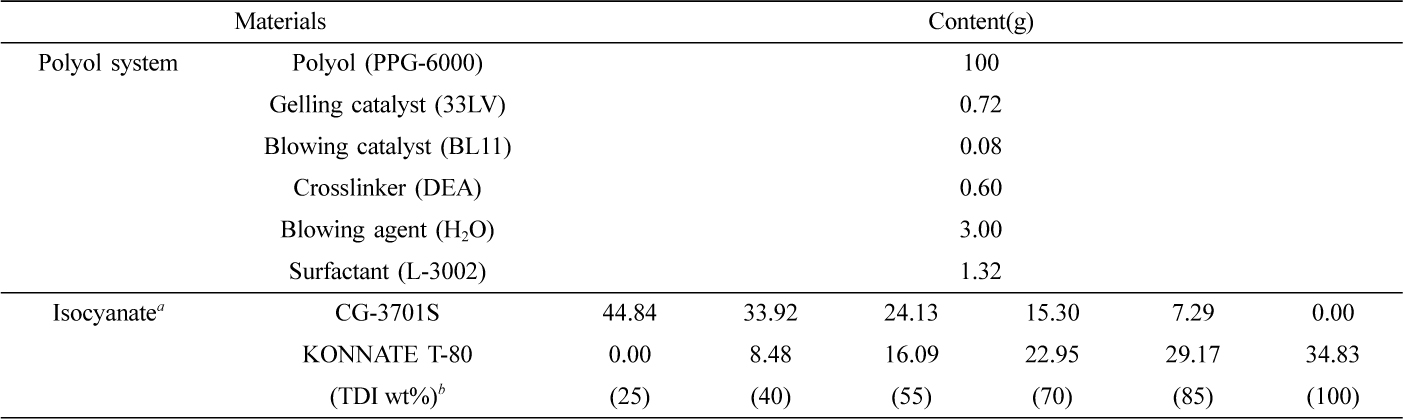

재료. PU 폼 합성을 위해 주재료로 폴리에테르 폴리올(PPG-6000, 금호석유화학, 수산기값: 28±2, 분자량: 6000 g/mol, 관능기수: 3)과 두 유형의 이소시아네이트(CG-3701S(혼합 MDI 75%, TDI 25%, %NCO: 37±0.5, 금호석유화학), KONNATE T-80(2,4-TDI 80%, 2,6-TDI 20%, %NCO: 48±0.5, 한화케미칼))가 사용되었다. 우레탄 폼 생성반응을 위해 젤화 및 발포화 촉매로 각각 DABCO 33LV(33% triethylenediamine, 67% dipropylene glycol, Air Products and Chemicals)와 BL11(70% bis(2-dimethylaminoethyl) ether(BDMAEE) diluted with 30% dipropylene glycol, Air Products and Chemicals)이 사용되었고, 또한 폼 안정화를 위해 실리콘 계면활성제(L3002, Momentive)가 사용되었다. 추가적으로 사용된 고분자 사슬용 가교제와 폼 공동을 형성시키는 CO2 기체 발생 발포제로는 diethanolamine(DEA, SigmaAldrich, Mw: 105.14 g/mol)과 이온이 제거된 증류수가 사용되었다.

우레탄 합성. PU 폼 제조는 폴리올 시스템(폴리올, 젤화 및 발포화 촉매, 가교제, 발포제, 계면활성제)을 1차적으로 혼합한 후 이소시아네이트를 요구 함량만큼 계량 후 2차 혼합으로 반응을 유도하며, 구체적인 처방은 Table 1에 나타내었다. 폴리올 시스템의 1차 혼합은 1 L 종이컵을 이용하여 1700 rpm에서 10분간 이루어지고, 이소시아네이트가 추가된 2차 혼합은 균일한 혼합을 위해 6000 rpm에서 10초간 실시된다. 최종 혼합한 후, 혼합물을 알루미늄 주형(200×200×50 mm)에 넣고 60 ℃에서 20분간 반응시킨 후 PU 폼을 주형에서 꺼낸다. 폼은 상대습도 50 ±10%의 상온에서 72시간 보관 후 다양한 물리적 특성 평가를 위해 시편 규격에 따라 절단하였다.

형태학 분석. PU 폼의 형태학은 샘플에 금박 코팅을 실시한 후 주사전자현미경(SNE3000M, SEC, at 10, 15 kV)을 이용하여 사진을 얻고, image pro plus(Media Cybernetic)를 통해 15개의 이미지로부터 공동과 미세구멍의 크기, 공동과 미세구멍 중심 사이의 거리를 측정하였다. 또한 측정값들을 이용하여 미세구멍의 넓이와 공동벽 면적비를 계산하였다.

물리적 특성 측정. 물리적 특성은 UTM(LS1, Lloyd Instruments Ltd.)을 이용하여 측정하였으며 ASTM D3574-17기준에 따라 이력손실, 꺼짐인자, 압축응력, 영구압축률 등으로 나타내었다. 측정 샘플은 50×50×25 mm 규격의 직육면체 형상이었고 측정속도는 50 mm/min이었다. 이력손실은 변형률이 75%일 때까지 압축 후 원상태로 복원될 때 손실되는 에너지를 나타내는 값을 의미한다. 압축응력은 변형률이 50%일 때의 반발력을 나타내는 값이며, 꺼짐인자는 변형률 65%와 변형률 25%일 때의 반발력의 비로 표현된다. 영구압축률은 70 ℃ 조건 하에서 변형률 75%로 유지되는 상태로 22시간 경과 후 두께 변화율을 측정하여 나타낸다.

동적 기계적 분석. PU 폼의 저장 및 손실 탄성률을 통해 물리적 특성과의 연관성을 알아보기 위해 동적 기계적 분석 (Q800, TA Instruments) 장치를 이용하여 분석을 진행하였다. 측정은 승온 속도 5 ℃/min로 -80 ℃에서부터 +20 ℃까지 압축 조건 하에서 진행되며 진동수는 1 Hz, 진폭은 40 μm였다.

|

Table 1 Formulation Details for Fabrications of Flexible PU Foams |

aNCO index: 1.0. bMass of toluene diisocyanate per total isocyanate. |

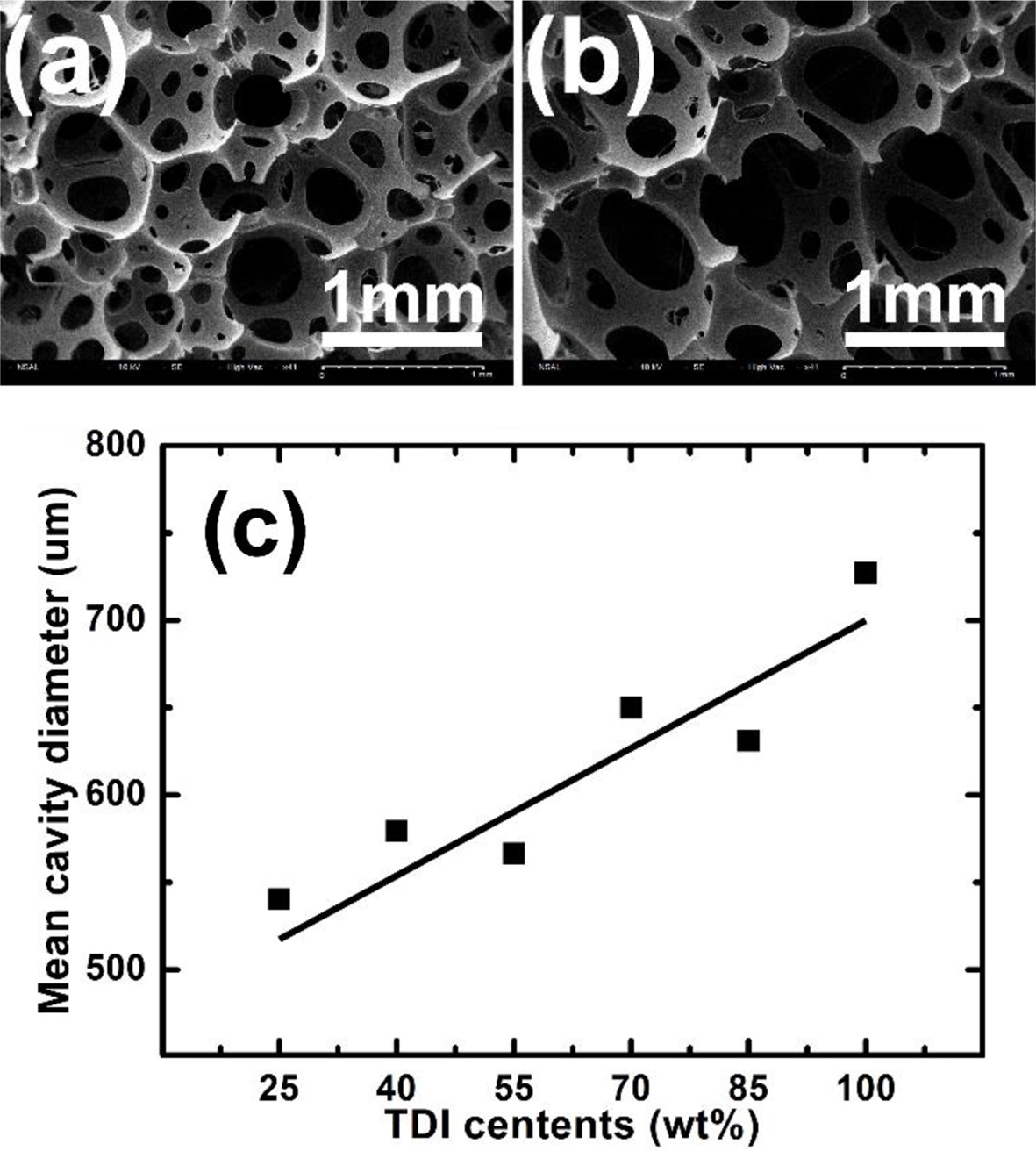

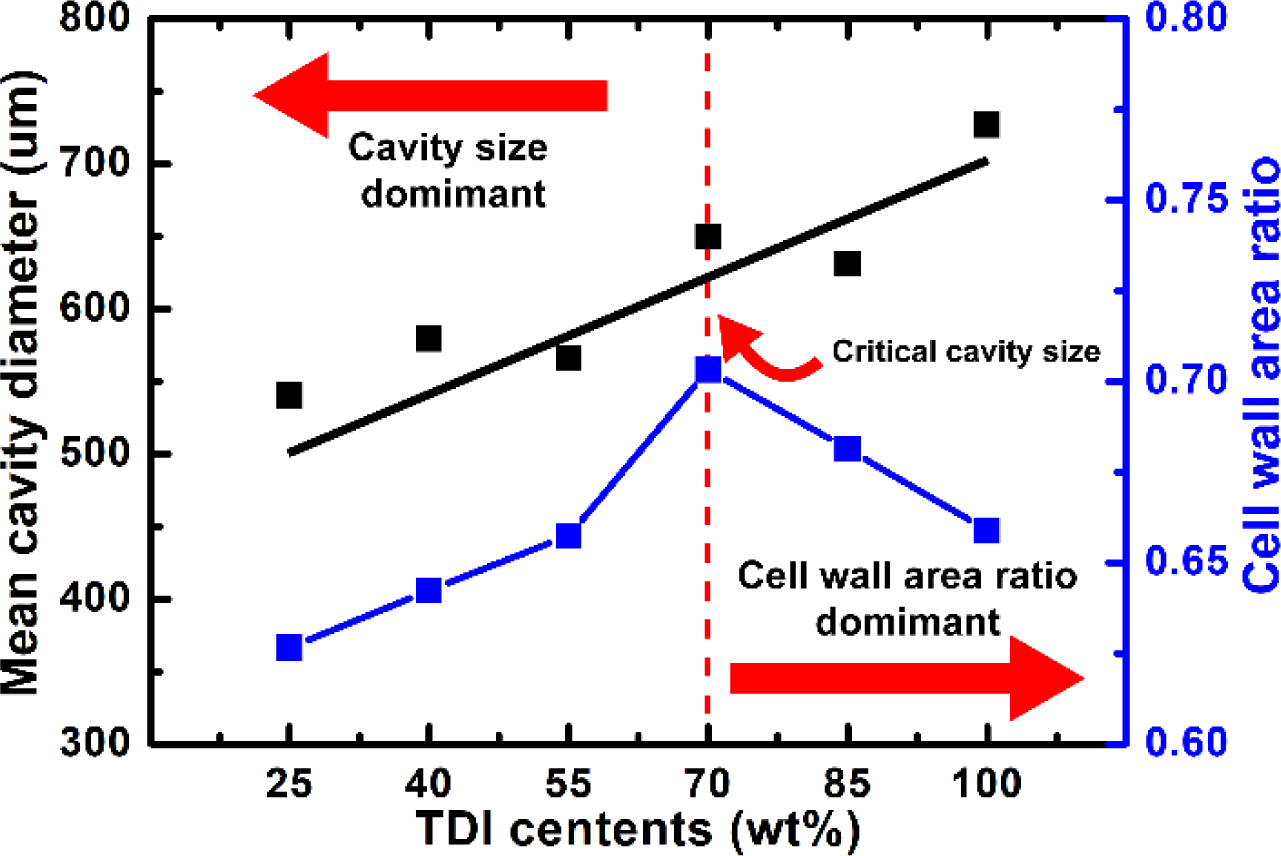

PU 폼의 형태학 분석. 차량용 시트의 안락감은 압축응력, 이력손실, 꺼짐인자, 점탄성 등의 영향을 받으며 이러한 특성은 PU 폼의 형태학과 깊은 연관이 있다.21-24 그 중 압축응력은 공동 크기에 따른 단일면적당 지지하고 있는 버팀목 수의 변화에 의해 영향을 받고,25 이력손실은 미세구멍 개폐도(open porosity)에 따른 내부에서의 공기 흐름 저항(air flow resistance)에 의해 영향을 받는다.26 내부구조의 형태학과 PU폼의 물성은 밀접한 연관이 있기 때문에 형태학은 물성 분석을 뒷받침하는 자료가 된다. Figure 3(a)와 3(b)은 TDI 함량이 각각 25, 100 wt%일 때 공동 크기를 비교한 SEM 이미지이다. TDI 함량이 100 wt%일 때의 공동의 크기가, 25 wt% 일 때보다 크다는 것을 확인할 수 있다. 이는 MDI와 TDI의 반응속도가 다르기 때문에 나타난다. 이소시아네이트 분자에 존재하는 두 개의 NCO기 중, 처음 NCO기의 반응속도는 TDI가 MDI에 비해 1.4배 빠르나, 두번째 NCO기의 반응속도는 MDI가 TDI보다 3.3배 빠르다.13 따라서 TDI의 우레탄 반응속도는 MDI의 반응속도보다 느려져, TDI의 함량이 늘어날 수록 공동의 성장시간이 증가하게 된다.14 공동 크기는 우레탄의 반응속도와 반비례 관계를 갖기 때문에,7,27 TDI 함량이 증가할수록 공동의 크기가 커지게 된다. Figure 3(c)은 전체 TDI 함량에 따른 공동의 크기 변화를 나타냈으며, TDI의 함량이 증가할수록 공동의 크기도 커지는 경향을 보였다. 추가적으로, TDI 함량이 25 wt%에서 100 wt%로 증가할 때, 미세구멍의 크기는 180에서 230 μm로 커졌으며, 공동 1개당 미세구멍의 수는 약 3.9개에서 4.2개로 증가하였다.

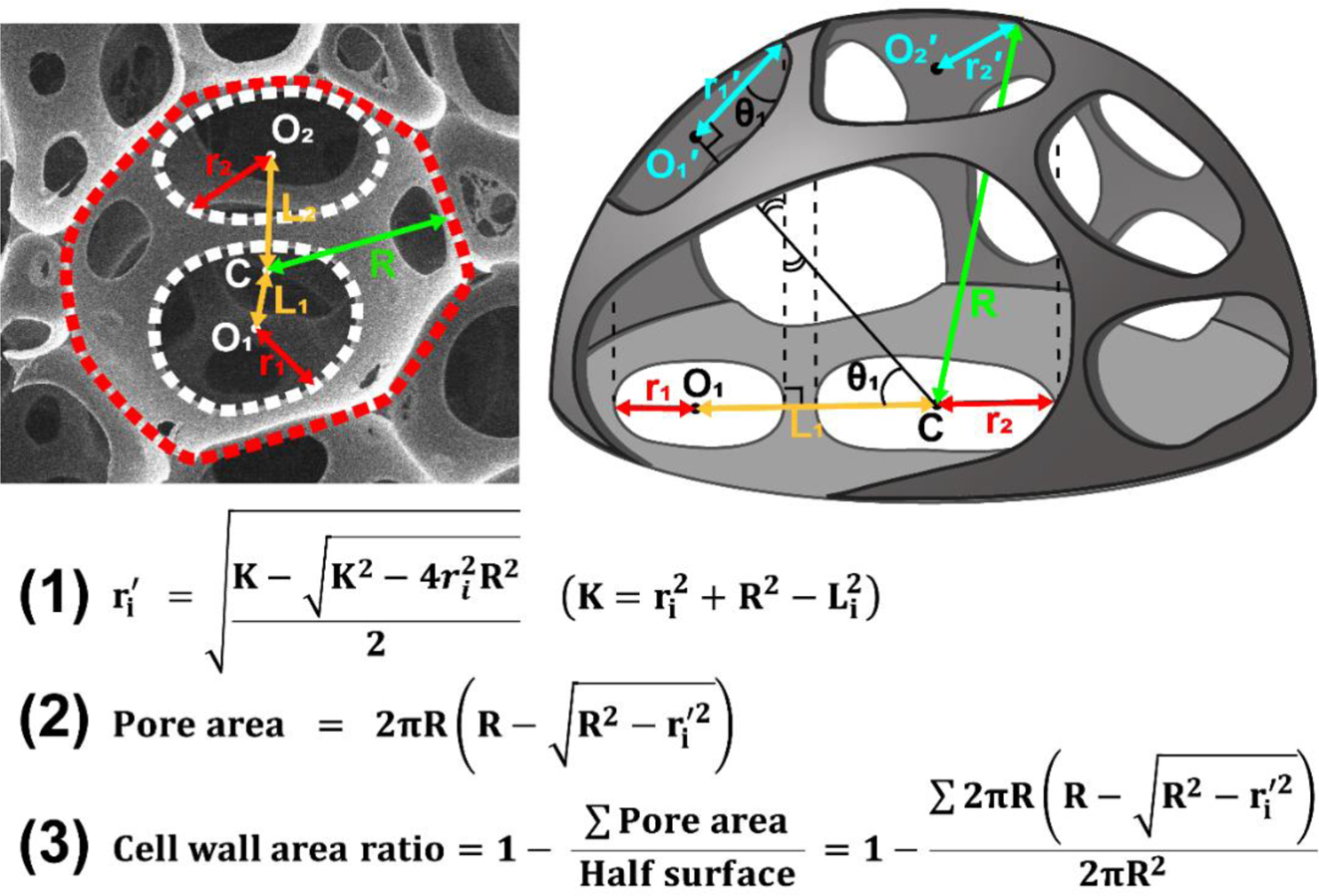

공동벽 면적비와 물리적 성질의 연관성을 알아보기 위하여 SEM 이미지로부터 측정되는 공동과 미세구멍의 크기를 이용하여 계산식을 도출하고, 이를 Figure 4와 같이 도식화하였다. Figure 3에서 보면, 우선 SEM 이미지에서 측정되는 공동의 단면적은 평균적으로 공동의 중심을 지난다고 가정하고 반원상의 단면으로부터 실제 공동면에 존재할 수 있는 미세구멍의 크기를 계산하는 식을 유도하였다. 예를 들어, Figure 4에서 SEM 이미지상 미세구멍의 중심과 반경을 Oi, ri로, 공동표면상 미세구멍의 중심과 반경을 Oi', ri'로, 공동의 중심과 반경을 C, R로 SEM 이미지상 공동과 미세구멍의 중심 사이 거리를 L로 설정하였다. 피타고라스 정리를 이용하여 선분 C Oi'와 선분 Oi Oi'의 길이를 ri', Li,, R로 나타내고 sinθi = ri/ri' = (선분 C Oi'의 길이)/(선분 Oi Oi'의 길이)의 식을 이용하면, Figure 4의 식 (1)과 같이 공동표면상 미세구멍의 반경 ri'의 계산이 가능함을 알 수 있다. 따라서, 공동 표면의 미세구멍 면적을 구분구적법을 사용하여28 Figure 4의 식 (2)와 같이 계산할 수 있고, 이로부터 공동벽 면적비는 Figure 4의 식 (3)으로 계산이 가능하다.

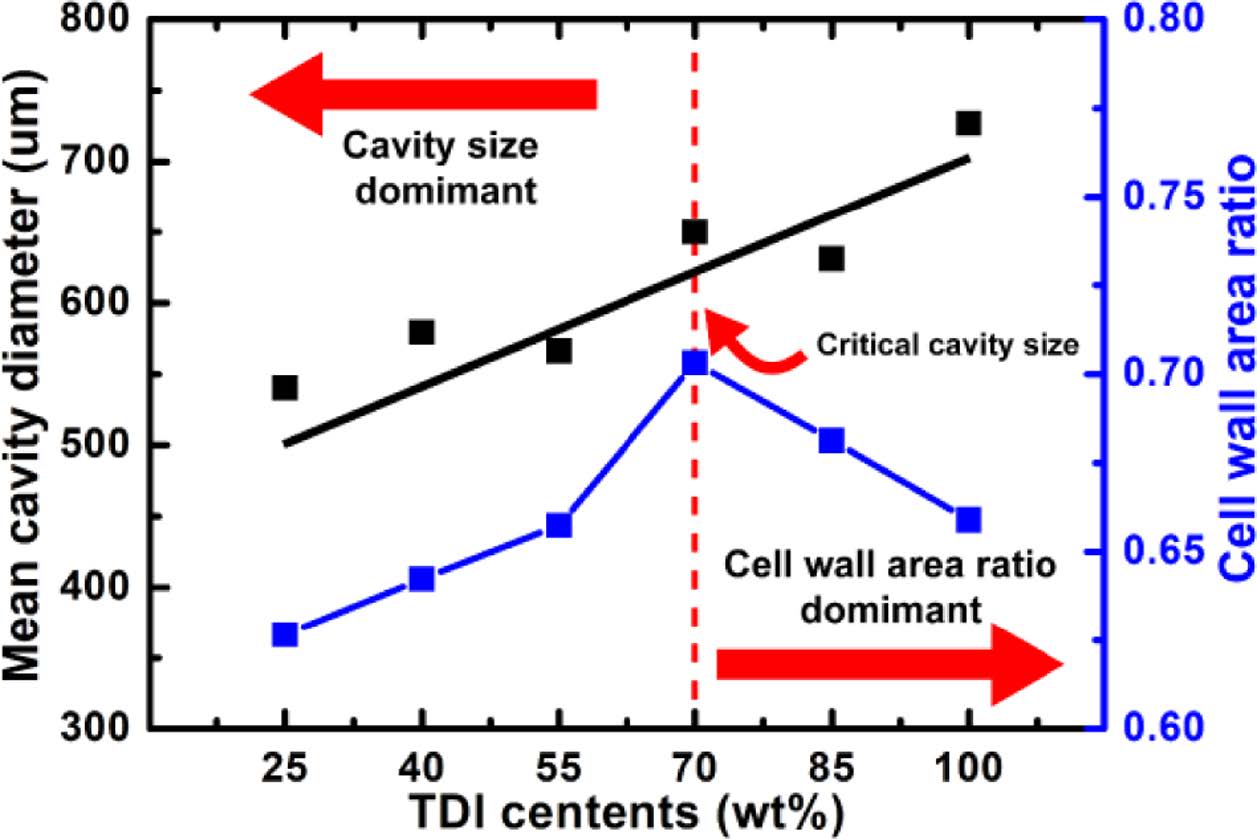

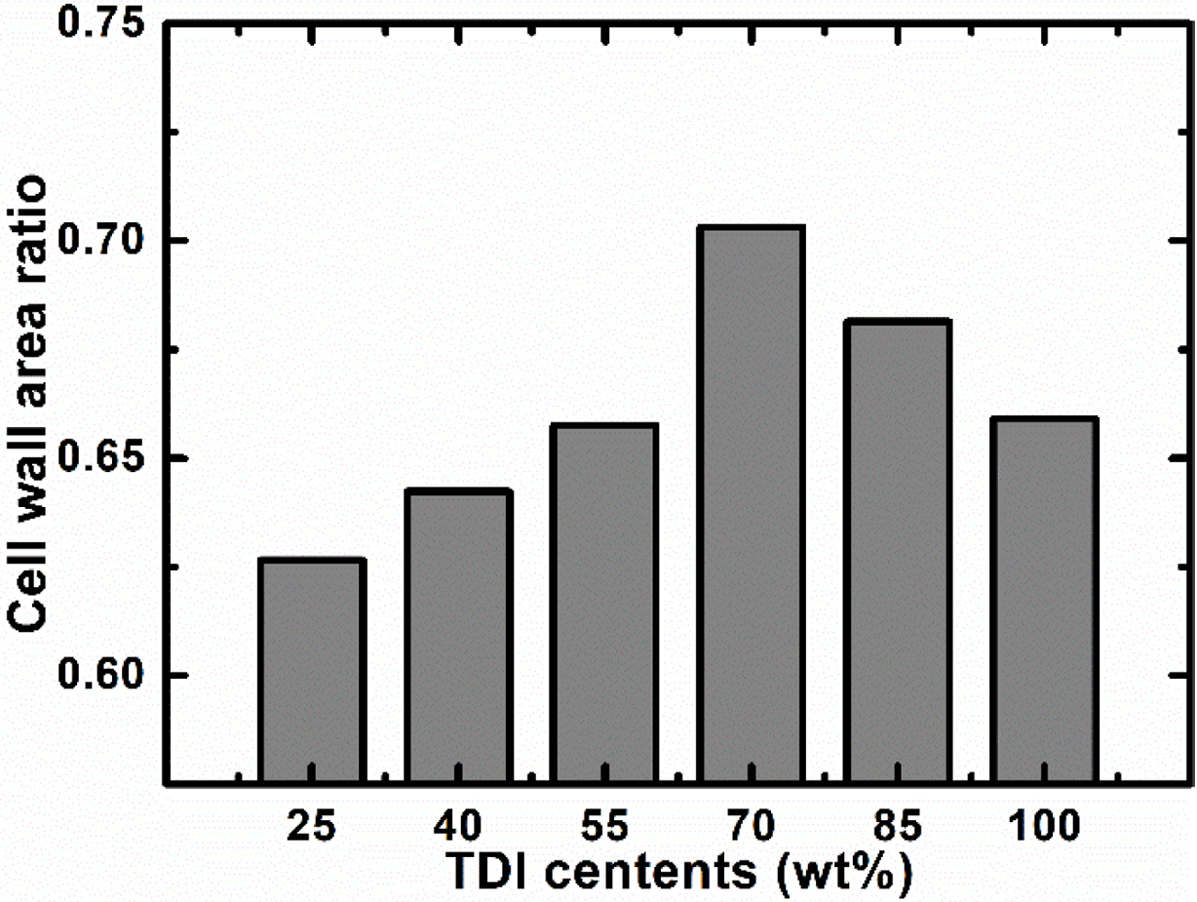

위에서 유도된 식을 활용하여 계산된 공동벽 면적비를 Figure 5에 보여준다. PU 폼의 공동벽 면적비는 TDI 함량이 증가에 따라 증가하지만, 70 wt% 이상이 되면 역으로 감소하는 경향을 보였다. 이는 PU 폼의 공동벽이 형성될 때 고분자 사슬의 부분적인 상분리 현상과 연관이 있는 것으로 판단된다. 상분리는 공동의 개폐도를 결정하는 중요한 현상으로,26 이소시아네이트의 경질 분절에 해당되는 벤젠링과 폴리올의 연질 분절에 해당되는 탄소사슬 부분의 상간 서로 분리되는 현상이라고 할 수 있다.13,29 일반적으로 상분리의 정도가 증가할수록 사슬의 이동성은 감소하게 되며,7 이로 인해 공동벽의 미세구멍 크기의 성장이 촉진되는 현상이 나타난다. 반면, TDI 함량이 증가할수록 벤젠링의 수가 감소하게 되며 PU 폼의 경질 분절이 줄어든다. 그에 따라 상분리의 정도가 감소하고 미세구멍의 성장을 방해하여 공동벽 면적비가 증가하는 결과를 나타내게 된다. 우레탄 반응은 PU 폼의 점도를 증가시키고 공동벽의 흐름성을 저하시킨다.13 하지만, TDI 함량이 증가할수록 우레탄 중합반응이 늦어지기 때문에 상대적으로 점도가 낮아는 현상도 나타난다. 따라서 상대적으로 점도가 낮아진 우레탄 폼은 공동벽의 흐름성이 오히려 증가되어 미세구멍 크기의 성장을 촉진시키는 역할을 하게 된다. 이 상에서 설명된 두 가지 서로 상반된 현상이 TDI의 함량에 따라 경쟁적으로 나타나게 되며 TDI의 함량이 70 wt%를 최고의 공동벽 면적비를 보인 것을 알 수 있다. 이러한 공동벽 면적비의 변화는 PU 폼의 다양한 물리적 특성에 영향을 주게 된다.

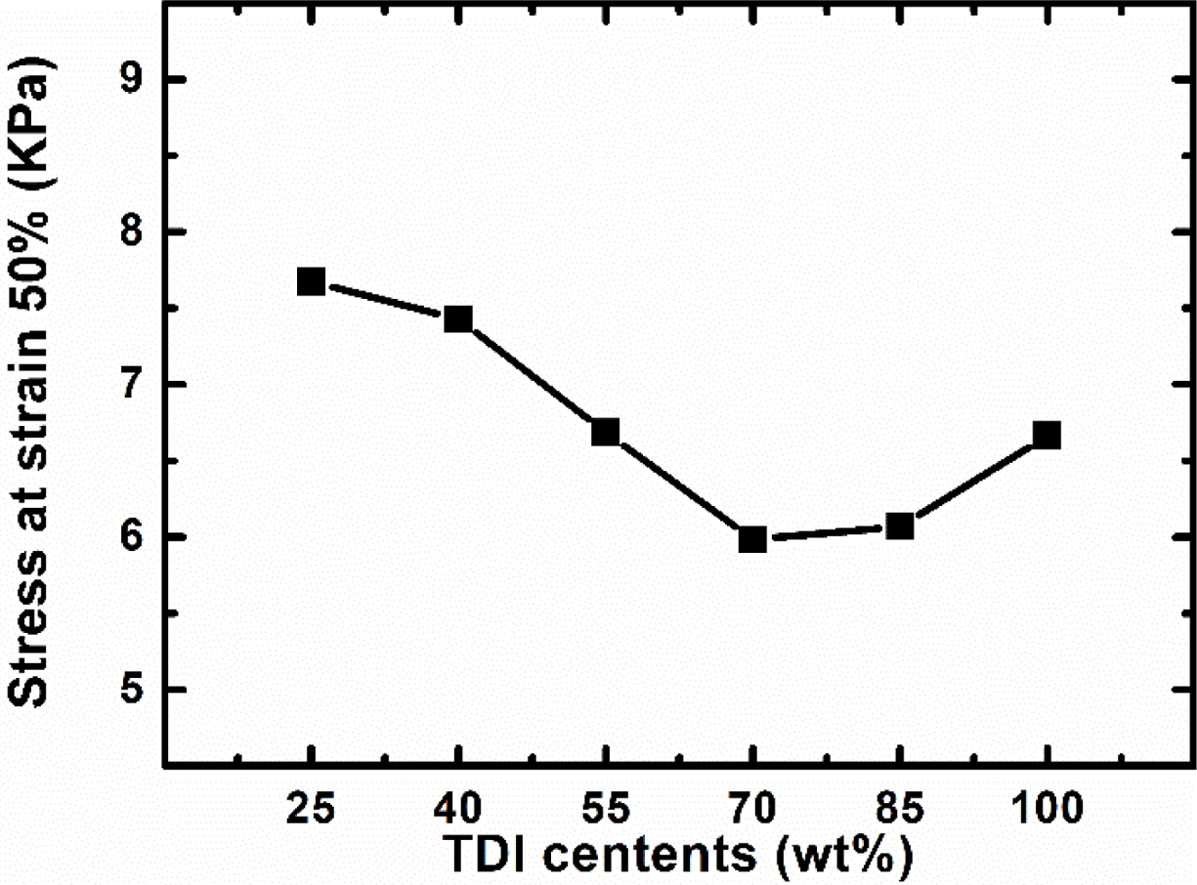

물리적 특성. 시트의 안락감을 결정하는 것에는 복원력, 경도, 장거리 안락감, 초기 착좌감 등이 있으며 이를 수치화할 수 있는 데이터에는 각각 이력손실, 압축응력, 영구압축률, 꺼짐인자가 있다.30 Figure 6은 압축변형률이 50%일 때 TDI함량에 따라 압축응력을 나타낸 그래프이다. PU 폼의 압축응력은 공동 크기의 영향을 받으며, 공동 크기가 커질수록 동일면적당 수평면에 존재하는 버팀목의 수가 감소하여, PU 폼을 지지할 수 있는 힘이 감소하게 된다.25 따라서 압축응력은 공동이 크게 형성되는 고함량 TDI를 포함하는 PU 폼에서 감소하게 된다. 하지만, 공동의 크기가 일정 수준을 넘어가게 되면 동일면적당 수평면에 존재하는 버팀목 수가 압축응력에 미치는 영향이 줄어드는 것으로 판단된다. TDI 함량이 70 wt%에서 100 wt%으로 변화할 때, 폼의 공동벽 면적비가 Figure 5에서 보인 것처럼 감소하여 공동벽 버팀목 두께의 증가를 유도하게 되며, 이로 인해 압축응력이 소폭 상승하는 경향을 Figure 5에서 보여주고 있다. 따라서 압축응력은 TDI 함량변화에 따라 나타나는 공동 크기와 공동벽 면적비 변화를 동시에 고려하여 해석하는 것이 타당한 것으로 판단되며 이를 Figure 7에 정리하여 나타내었다.

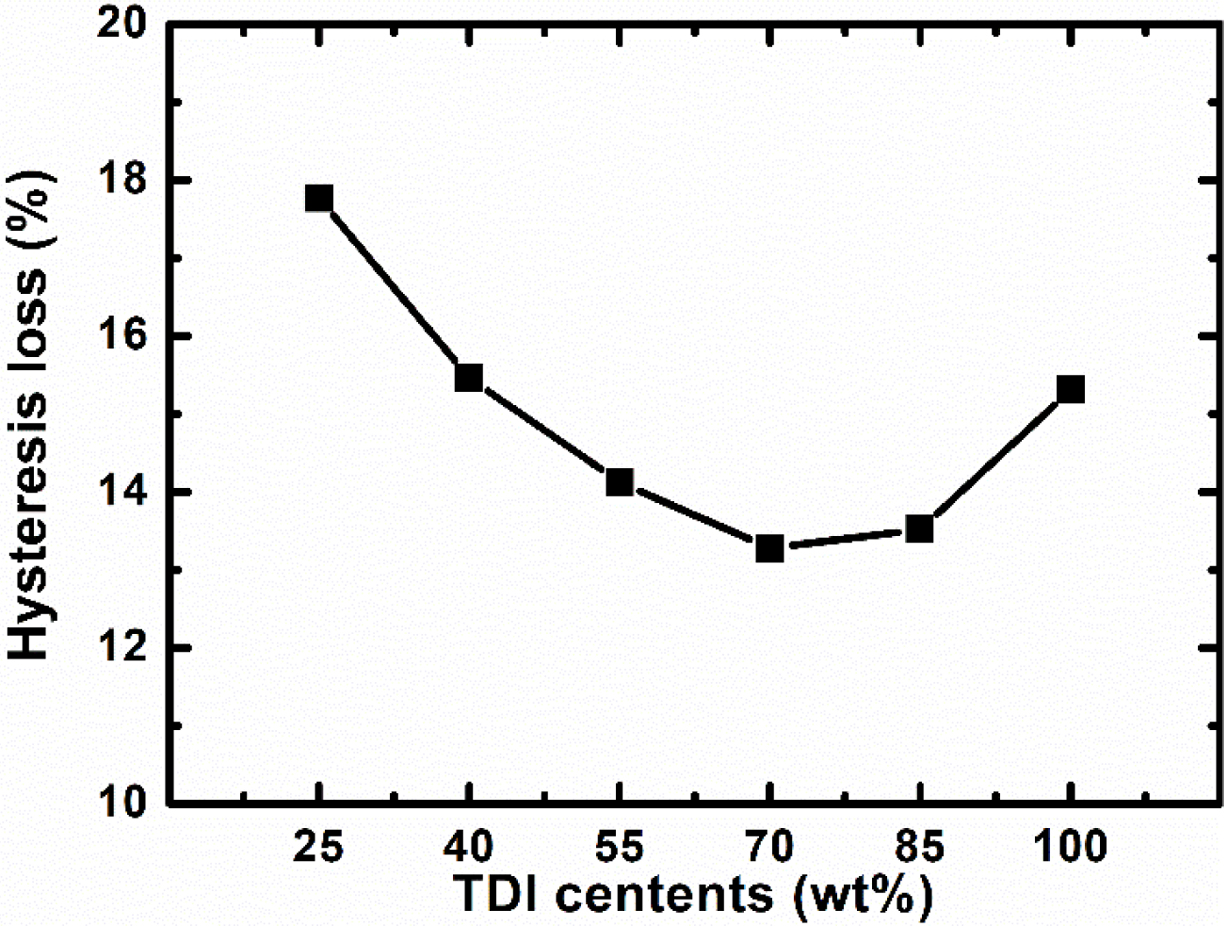

이력손실은 Figure 1에서 설명한 바와 같이 시편의 압축변형 후 원래 상태로 돌아오는 과정에서 손실 에너지를 나타내며 재료의 탄성도, 폼의 형태학에 따른 공동벽 면적비 및 미세구멍 개폐도와 크게 관련이 있다.26 예를 들어, 미세구멍 개폐도는 시편의 변형과정에 동반되는 기체의 출입에 영향을 주어 손실에너지의 변화를 가져오는데 본 연구에 사용된 재료들은 대부분 0.95~0.98 수준의 개폐도를 보여 이력손실에 주는 영향은 미미한 수준으로 나타났다. 따라서 PU 폼 제조 시 TDI 함량 조절로 형태학 변화와 이에 따른 공동벽 면적비, 재료의 탄성도 변화가 이력손실 값에 주로 영향을 준 것으로 판단된다. Figure 8은 TDI 함량에 따른 이력손실 변화를 보여주고 있다. 공동벽 면적비는 폼 재료의 탄성률과 압축변형 시 복원력에 영향을 주게 된다. 따라서 공동벽 면적비의 증가는 공동벽의 탄성률을 증가시키게 되며 이력손실이 줄어드는 결과를 나타내고, 반대로 공동벽 면적비의 감소는 이력손실을 증가시키는 결과를 보여준다. 결론적으로 TDI 함량 70 wt%를 경계로 하여 공동벽 면적비와 이력손실 값이 역전되는 결과를 나타냈으며 이는 압축변형 시 물리적 특성은 폼의 형태학과 매우 밀접한 관계가 있다는 것을 의미한다고 볼 수 있다.

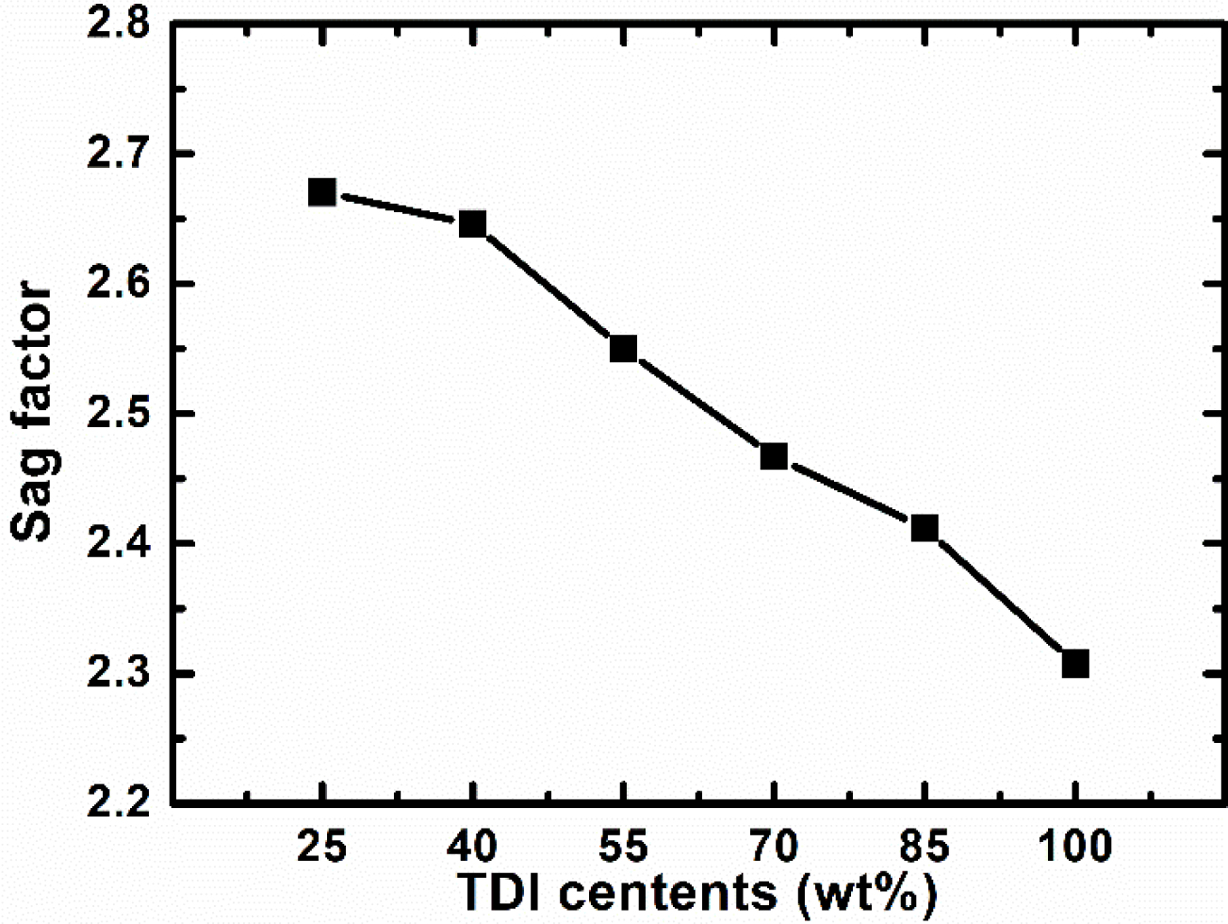

꺼짐인자는 이력손실과 마찬가지로 쿠션재의 안락감을 좌우하는 중요한 특성이다. Figure 1의 개략도에서 꺼짐인자는 고원 및 고밀화 영역의 상대적인 강도에 크게 영향을 받는 것을 알 수 있다. 따라서 재료 자체의 강도가 꺼짐인자와 크게 관련되어 있다는 것을 나타낸다. Figure 9에서 꺼짐인자를 TDI 함량 변화에 따라 보여주고 있다. TDI는 MDI에 비해 경질 분절을 이루는 벤젠링이 적기 때문에 물질 자체의 강도가 상대적으로 낮다. 따라서 TDI 함량이 증가할수록 물질 고유의 강도가 MDI에 비해 낮기 때문에 고밀화 영역의 강도와 고원 영역의 강도로 비교되는 꺼짐인자가 감소하는 경향을 나타내는 것으로 이해된다.

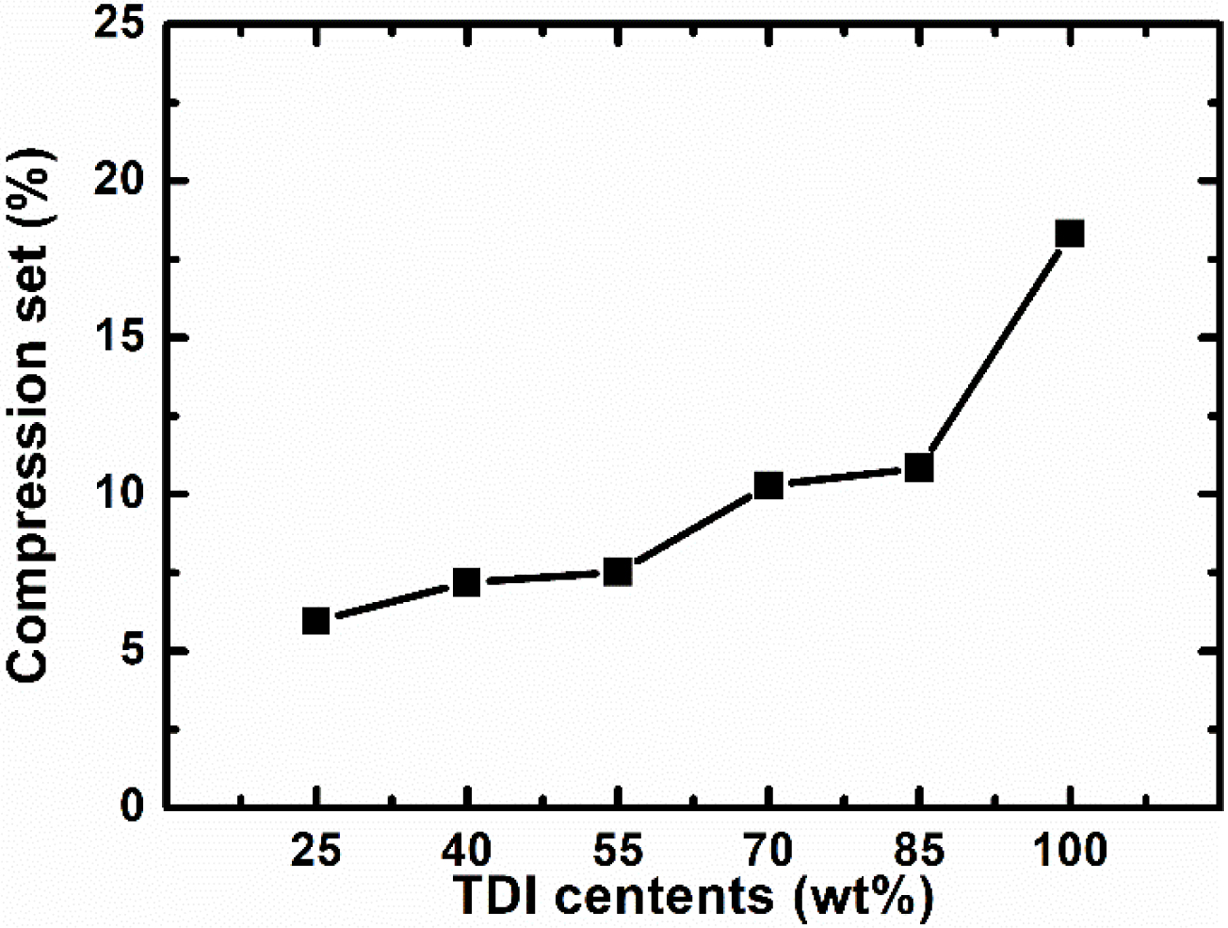

이처럼 TDI를 증가시키며 감소되는 재료의 강도는 시편의 영구압축률에도 직접적으로 영향을 주게 된다. Figure 10은 TDI 함량에 따른 PU 폼의 영구압축률을 보여주고 있으며, TDI 함량이 증가할수록 영구압축 변형이 증가하는 것을 나타낸다. 이는 이소시아네이트 종류에 따른 폼의 탄성도와 열 안정성 차이에 기인한다고 볼 수 있다. 결과적으로 TDI 함량이 증가함에 따라 영구압축 변형을 측정하는 조건에서 열 안정성은 낮아지는 것을 나타낸다고 볼 수 있으며 영구압축률은 증가한다. 또한 영구압축률은 재료의 점탄성과 유리전이 온도 변화를 통하여 추가적인 이해가 가능하며 아래에 동역학적 분석 결과를 나타내었다.

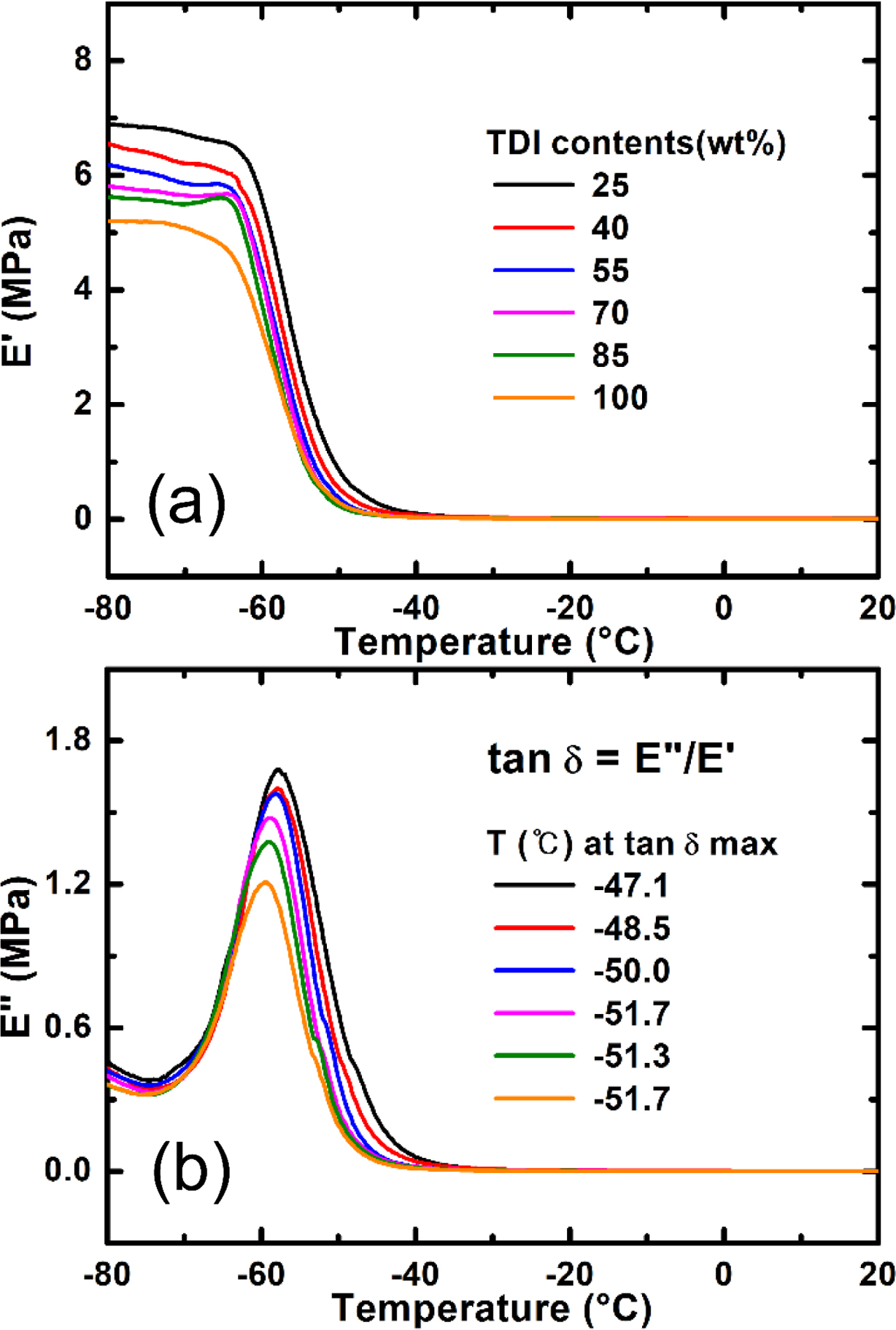

동역학적 분석(DMA). 점탄성은 차량의 동적 안락감인 주행 안락감과 주행 시 신체에 진동이 노출되는 정도를 간접적으로 평가할 수 있다. 그러므로 TDI와 MDI의 분자구조 차이에 따른 점탄성을 분석하기 위해 저장 탄성률(E'), 손실 탄성률(E''), tan δ(E''/E')를 측정하였다. Figure 11(a)와 11(b)는 TDI 함량 증가에 따라 E'와 E'' 값이 감소하는 경향을 보였으며, 이는 TDI가 MDI에 비해 경질 분절로 작용하는 벤젠링의 수가 적어지는 영향으로 판단된다. 고정된 NCO index에서 TDI 함량 증가는 벤젠링 수의 감소를 의미하며 탄성강도인 E'가 줄어들게 된다.31 따라서 TDI 함량 변화에 따른 PU폼의 E' 결과는 Figure 8의 꺼짐인자와 같은 경향을 나타낸다고 볼 수 있다. Figure 11(b)에서 E'' 피크는 고분자 물질이 진동에너지를 열에너지로 변환시키는 정도를 의미하며,32 TDI 함량이 증가할수록 PU 폼은 상대적으로 진동흡수를 하지 못하여 E''가 감소하게 된다. 또한 E'과 E''을 이용한 tan δ를 Figure 11(b)에 삽입하여 보여주고 있으며 TDI 함량이 증가함에 따라 tan δ의 최고 값이 나타나는 온도가 감소하는 것을 볼 수 있다. 이로 인해 TDI 함량이 증가할수록 유리전이 온도가 낮아짐을 알 수 있고, 이에 따라 Figure 10과 같이 영구압축 변형률이 증가하는 것을 알 수 있다. 따라서 PU 폼의 동역학적 특성은 꺼짐인자와 영구압축 변형의 해석을 통해 장거리 안락감을 예측할 수 있는 간접적인 자료로 고려할 수 있다.

|

Figure 3 SEM images for TDI contents of (a) 25 wt%; (b) 100 wt%; (c) the mean cavity diameter of PU foams as a function of TDI contents. |

|

Figure 4 Schematic illustration for calculating actual pore radius and cell wall area ratio on cavity surface from the cavity and pore radius on the SEM images. |

|

Figure 5 Cell wall area ratio of the PU foams as a function of TDI contents. |

|

Figure 6 Compression stress at 50% strain of the PU foams as a function of TDI contents. |

|

Figure 7 Effects of mean cavity diameter and cell wall area ratio on the compression stress of the PU foams as a function of TDI contents. |

|

Figure 8 Hysteresis loss of the PU foams as a function of TDI contents. |

|

Figure 9 Sag factor of the PU foams as a function of TDI contents. |

|

Figure 10 Compression set of the PU foam as a function of TDI contents. |

|

Figure 11 (a) Storage modulus (E'); (b) loss modulus (E'') of the PU foams measured by varying the conditioning temperature at various TDI contents. The tan d is also inserted in the bottom graph. |

본 연구에서는 PU 폼을 차량용 시트재로 적용하기 위해 안락감을 좌우하는 다양한 물리적 특성을 평가하기 위해 두 종류의 이소시아네이트를 PU 폼 제조에 사용하였다. MDI와 TDI의 PU 반응속도 차이에 따라, TDI의 함량이 증가할수록 공동의 크기가 증가하였다. 또한 TDI의 함량이 증가할수록 공동벽 면적비가 증가하나, 70 wt% 이상에서는 역으로 감소하는 경향을 나타내었다. 이력손실은 공동벽의 복원력과 밀접한 관계가 있고, 공동벽 면적비와 이력손실은 반비례 관계를 갖는다. 압축응력은 공동 크기와 공동벽 면적비에 동반 관련성이 있으며 TDI 함량 70 wt%를 전후로 하여 공동 크기에 의존하는 영역과 공동벽 면적비에 의존하는 영역으로 구분되어 나타났다. TDI 함량이 증가할수록 PU 폼의 저장 및 손실 탄성률과 tan δ 최고값을 보이는 온도가 감소함을 나타냈다. 이러한 결과는 결론적으로 TDI 함량 증가에 따라 꺼짐인자가 감소함을 나타냈으며 이력손실은 TDI 70 wt%에서 최소값을 보이는 것으로 나타났다.

- 1. G. Sung and J. H. Kim, Korean J. Chem. Eng., 34, 1222 (2017).

-

- 2. M. Kirpluks, D. Kalnbunde, H. Benes, and U. Cabulis, Ind. Crop. Prod., 122, 627 (2018).

-

- 3. T. Zhang, L. Kong, Y. Dai, X. Yue, J. Rong, F. Qiu, and J. Pan, Chem. Eng. J., 309, 7 (2017).

-

- 4. S. Y. Eom, H. I. Lee, and K. Y. Lee, Polym. Korea, 39, 210 (2015).

-

- 5. G. Sung, J. W. Kim, and J. H. Kim, J. Ind. Eng. Chem., 44, 99 (2016).

-

- 6. H. Choe and J. H. Kim, J. Ind. Eng. Chem., 69, 153 (2019).

-

- 7. J. G. Gwon, G. Sung, and J. H. Kim, Int. J. Precis. Eng. Manuf., 16, 2299 (2015).

-

- 8. J. G. Gwon, S. K. Kim, and J. H. Kim, Mater. Des., 89, 448 (2016).

-

- 9. J. Elliott, A. Windle, J. Hobdell, G. Eeckhaut, R. Oldman, W. Ludwig, E. Boller, P. Cloetens, and J. Baruchel, J. Mater. Sci., 37, 1547 (2002).

-

- 10. R. Bashirzadeh and A. Gharehbaghi, J. Cell. Plast., 46, 129 (2010).

-

- 11. C. H. Hong, H. S. Bark, K. M. Kim, S. Y. Kim, S. M. Choi, and T. W. Hwang, Polym. Korea, 31, 47 (2007).

- 12. S. K. Kim, G. Sung, J. G. Gwon, and J. H. Kim, Int. J. Precis. Eng. Manuf. -Green Technol., 3, 367 (2016).

-

- 13. M. Szycher, Editor, in Szycher's Handbook of Polyurethanes, 2nd, CRC Press, Boca Raton, p346 (2012).

-

- 14. S. Suleman, S. M. Khan, T. Jamil, W. Aleem, M. Shafiq, and N. Gull, Asian J. Appl. Sci., 2, 701 (2014).

- 15. K. Ebe and M. J. Griffin, Ergonomics, 44, 901 (2001).

-

- 16. A. H. Baferani, R. Keshavarz, M. Asadi, and A. Ohadi, Adv. Polym. Technol., 37, 71 (2018).

-

- 17. B. D. Kaushiva and G. L. Wilkes, J. Appl. Polym. Sci., 77, 202 (2000).

-

- 18. B. D. Kaushiva, D. V. Dounis, and G. L. Wilkes, J. Appl. Polym. Sci., 78, 766 (2000).

-

- 19. M. Pandya, D. Deshpande, and D. Hundiwale, J. Appl. Polym. Sci., 32, 4959 (1986).

-

- 20. R. Neff and T. Marsalko, J. Cell. Plast., 35, 492 (1999).

-

- 21. G. Sung, H. Choe, Y. Choi, and J. H. Kim, Korean J. Chem. Eng., 35, 1045 (2018).

-

- 22. W. Li, A. J. Ryan, and I. K. Meier, Macromolecules, 35, 6306 (2002).

-

- 23. P. Scarfato, L. Di Maio, and L. Incarnato, Compos. Part B: Eng., 109, 45 (2017).

-

- 24. Y. J. Lee, C. K. Park, and S. H. Kim, Polym. Compos., 39, 2004 (2018).

-

- 25. G. Smits, J. Build. Phys., 17, 309 (1994).

-

- 26. S. T. Lee and N. S. Ramesh, Editors, Polymeric Foams: Mechanisms and Materials, CRC Press, Boca Raton, FL, London, p200 (2004).

-

- 27. J. G. Gwon, S. K. Kim, and J. H. Kim, J. Porous Mater., 23, 465 (2016).

-

- 28. J. Stewart, in Calculus: Early Transcendentals, Cengage Learning, USA, p427 (2015).

- 29. D. Randall and S. Lee, in The Polyurethanes Book, Wiley, New York, p126 (2002).

- 30. T. McClellan, R. Lockwood, L. Alberino, and P. Harkins, J. Cell. Plast., 18, 355 (1982).

-

- 31. M. D. Manrique-Juárez, A. L. Martínez-Hernández, O. F. Olea-Mejía, J. Flores-Estrada, J. L. Rivera-Armenta, and C. Velasco-Santos, Int. J. Polym. Sci., 2013, 1 (2013).

-

- 32. G. Sung, J. S. Kim and J. H. Kim, Polym. Adv. Technol., 29, 852 (2018).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2019; 43(4): 532-539

Published online Jul 25, 2019

- 10.7317/pk.2019.43.4.532

- Received on Jan 31, 2019

- Revised on Mar 12, 2019

- Accepted on Mar 20, 2019

Services

Services

Shared

Correspondence to

Correspondence to

- Jung Hyeun Kim

-

Department of Chemical Engineering, University of Seoul, 163 Seoulsiripdae-ro, Dongdaemun-gu, Seoul 02504, Korea

- E-mail: jhkimad@uos.ac.kr

- ORCID:

0000-0003-4550-5507

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.