- Preparation of Cellulose Propionate Membrane from Waste Wood and Its Potential Application as a Fine Particle Filter

Department of Biomaterials Science, Life and Industry Convergence Institute, Pusan National University, Miryang 50463, Korea

- 폐목재를 이용한 셀룰로오스계 여과막 제조 및 미세입자 필터로의 활용 가능성에 관한 연구

부산대학교 생명자원과학대학 바이오소재과학과

With increasing demand for improved air quality, the filtration of particulate matters using membranes has received a great attention. Herein, we report a method to fabricate a porous membrane from a waste pulpwood cellulose suitable for fine particle filters. To increase solubility in organic solvents, propionate groups were introduced to the cellulose dissolved in ionic liquids. Cellulose propionate (CP) membranes were prepared by phase inversion from the CP casting solution coated on non-woven fabrics and its porous structure, mechanical properties and permeability were characterized. The CP membranes had an average pore diameter of 0.15 μm and showed good mechanical durability confirmed by repeated bending tests. In filtration tests using 2 μm fluorescent particles, CP membranes exhibited a water permeability of 120 LMH/bar and high rejection rate of more than 99%. The filter preparation using waste cellulose is economical in terms of reuse resources as well as useful for removing fine particles.

실내외 공기질 악화에 따라 필터를 이용한 미세입자 제거에 대한 관심이 높아지고 있다. 본 연구에서는 천연물이지만 낮은 용액가공성으로 응용이 제한되고 있는 폐목재 셀룰로오스를 이용해 미세입자 제거용 필터를 제조하고자 하였다. 유기용매에 용해성을 높이기 위해, 폐목재를 이온성 액체에 용해하고, propionate기를 도입하여 cellulose propionate(CP)를 합성하였다. Dimethyl sulfoxide(DMSO)에 용해된 CP 용액을 부직포에 도포한 후 상반전법으로 여과막을 제조하였고, 막의 기공 구조, 기계적 내구성 및 투과도를 측정하였다. CP 여과막은 평균 0.15 μm 직경의 기공을 가지고 있었고, 비교적 높은 유연성 및 기계적 내구성을 보였다. 2 μm 크기의 형광입자를 이용한 여과 실험 결과, 약 120 LMH/bar정도의 투과도를 보였고, 99% 이상의 입자 제거효율을 보였다. 폐목재를 활용한 여과막 제조는 자원을 재활용한다는 경제적 측면 뿐만 아니라 미세입자 필터로도 활용도가 높을 것으로 예상한다.

A nanoporous membrane prepared from waste pulpwood cellulose following the introduction of propionate groups has been used as a fine particle filter. The cellulose propionate filter with an average pore diameter of 0.15 μm showed high rejection rate of more than 99% in filtration tests using 2 μm fluorescent particles, maintaining good mechanical durability.

Keywords: cellulose, membrane, particulate matter, air filter

이 논문은 부산대학교 기본연구지원사업(2년)에 의하여 연구되었으며, 이에 감사드립니다.

미세먼지와 함께 세계보건기구(World Health Organization, WHO)가 1급 발암물질로 지정한 초미세먼지에 대한 관심이 최근 국내에서 높아지고 있다. 미세먼지는 그 입자의 지름이 10 μm 이하인 것을 말하며, 지름이 2.5 μm 이하인 입자들은 초미세먼지로 분류한다.1 초미세먼지는 공기 중 유해 중금속과 산성 산화물, 유기 오염 물질, 기타 화학 물질과 쉽게 반응을 일으킬 뿐만 아니라 대기 중에 있는 박테리아나 바이러스 등의 미생물을 운반하기도 한다. 또한 호흡을 통해 폐포에 축적되어 염증과 폐질환을 야기하고 혈관에 흡착되어 심혈관계 기능에도 영향을 미친다. 따라서 심혈관, 뇌혈관, 호흡기 질환 및 암 발병 위험이 높아져 사망률이 증가할 수 있다.1,2 2017년 기준 한국의 초미세먼지 연평균 농도는 25 μg/m3으로 WHO의 권고치인 10 μg/m3보다 월등히 높은 수준이다.3 이에 정부에서는 실생활에서 외출 시 마스크를 착용하는 것을 권장하고 있다.

마스크에는 미세먼지를 걸러주는 여과막이 포함되는데, 주로 기공 크기가 0.1~10 μm인 정밀여과(microfiltration) 또는 기공 크기가 0.1~0.001 μm인 한외여과(ultrafiltration) 영역의 여과막이 사용된다.4

이러한 여과막을 제조하는 방법으로는 비용매유도 상반전법(nonsolvent-induced phase inversion), 기상 유도 상반전법(vapor-induced phase inversion), 열유도 상반전법(thermally-induced phase inversion) 등이 있다. 그 중에서 제조비용이 저렴하고 제조공정이 간단한 비용매유도 상반전법이 주로 이용된다. 비용매유도 상반전법이란 고분자를 주로 유기용매에 용해시켜 용액화한 후 이를 일정 형태로 성형시키고 용매와는 섞이지만 고분자와 상용성이 없는 비용매에 침지시키면, 용매와 비용매간 상호교환에 따라 고분자 용액의 조성이 변하게 되고 고분자의 침전이 일어나면서 용매와 비용매가 차지하던 부분을 기공으로 형성시키는 방법이다.5,6

여과막에 주로 사용되는 재료로는 셀룰로오스, nylon, polycarbonate 등이 있다.7-10 이 중에서 셀룰로오스는 식물 세포벽의 성분으로 지구상에서 가장 풍부한 천연고분자로, 나무, 면화, 삼, 그리고 다른 식물체에서 얻을 수 있다. 셀룰로오스로 여과막을 만들 경우 다른 재료에 비해 친환경적이고, 단백질 결합력이 낮으며, 습윤강도와 화학적 저항성이 우수하다. 또한 기계적 강도가 높고, 온도 안정성이 높아 100 ℃이상의 고온에서도 사용이 가능할 뿐만 아니라 가격도 저렴하여 상업적 응용에 매우 전망이 높은 소재이다.11

하지만, 천연 셀룰로오스는 분자간, 분자 내 높은 수소결합으로 인해 유기용매를 비롯한 거의 모든 용매에 용해도가 매우 낮기 때문에, 용액공정을 이용하여 원하는 형태로 만들거나 내부 구조를 제어하는 것이 어렵다. 일반적으로 용액가공성을 높이기 위해서는 셀룰로오스 고분자 사슬에 화학적으로 수소결합이나 결정화도를 줄일 수 있는 작용기를 도입하는 방법이 이용되고 있다.12-14

본 연구에서는 폐목재에서 유래된 셀룰로오스를 1-allyl-3-methylimidazolium chloride([Amim]Cl) 이온성 액체에 용해시킨 후, propionic anhydride와 반응시켜 propionate기를 도입하여 다양한 유기용매에 녹을 수 있는 cellulose propionate (CP)를 합성하였다.14-19 그리고 비용매유도 상반전법을 이용하여 상업용 부직포 위에 기공성 필터를 제조하였다. 형성된 셀룰로오스 필터의 구조적 형상에 대해서 분석하였고, 미세먼지 필터로서의 응용 가능성을 확인하고자 반복 압축 실험을 통한 기계적 내구성 및 미세입자 분리 성능을 확인하였다.

시약 및 재료. 실험에 사용된 목재 펄프 셀룰로오스(Dp 1160)는 탈리그닌 처리된 제품으로 ㈜효성에서 제공받았고, 셀룰로오스를 propionylation 시키기 위해 propionic anhydride (Acros organic)를 사용하였다. 셀룰로오스를 용해시킬 ([Amim]Cl) 이온성 액체는 1-methylimidazole(Daejung)과 3-chloro-1-propene(Junsei)을 정제과정 없이 사용하여 제조하였다. 제조된 CP를 용해하기 위해 dimethyl sulfoxide(DMSO, Mallinckrodt pharmaceutical)를 사용하였다. 또한 CP 여과막의 지지체로 상업용 부직포(Hyundai micro)를 사용하였고, 여과막의 투과도 분석을 위해서 2 μm 지름을 가지는 빨간색 형광 polystyrene(PS) bead(Sigma-Aldrich)를 사용하였다.

[Amim]Cl 이온성 액체 합성. 반응조에 1-methylimidazole과 3-chloro-1-propene을 각각 1:1.2 몰비율로 각각 넣고, 질소 환경하에서 55 ℃로 8시간 동안 교반하였다. 반응 종료 후 황색의 [Amim]Cl에 포함된 미반응물과 수증기 등의 불순물을 제거하기 위해 80 ℃에서 기포가 올라오지 않을 때까지 감압 정제하였다.20,21

셀룰로오스의 Propionylation 반응. 유기용매에 대한 용해성을 높이기 위해, [Amim]Cl 이온성 액체에 펄프 셀룰로오스를 넣어 4 w/v%의 cellulose/[Amim]Cl 용액을 제조하였다. 제조된 용액이 든 플라스크에 질소 가스를 주입하면서 propionic anhydride와 anhydroglucose가 6:1 몰비율이 되도록 propionic anhydride를 첨가하고, 80 ℃에서 300 rpm으로 교반을 시키면서 5시간 동안 반응을 보냈다. 반응이 끝나면 500 mL의 초순수에 제조된 CP 용액을 한방울씩 떨어뜨리며 고형분을 얻은 후 초순수로 충분히 수세하였다. 수세가 끝난 CP는 50 ℃의 진공오븐에서 건조하였다.

NMR 분석. CP의 반응여부를 확인하기 위해 500 MHz nuclear magnetic resonance(NMR, Varian, Unity-Inova 500)를 이용하여 1H NMR로 분석하였다. 시료는 DMSO-d6(Sigma-Aldrich)에 녹여 2 w/v% CP 용액을 준비하였다.22

CP 여과막 제조. 건조된 CP를 7 wt%가 되도록 DMSO에 녹여 CP/DMSO 용액을 제조하였다. 유리판 위에 지지체 역할의 부직포를 고정하고 CP/DMSO 용액을 도포한 후, 닥터 블레이드를 이용하여 300 μm 두께로 만들었다. CP 용액이 도포된 부직포를 초순수에 6시간 동안 침지시킨 후, 45 ℃에서 24시간 건조하였다.23-25

여과막의 기공 구조 및 크기 분석. CP 여과막의 표면 구조와 기공 크기는 주사 전자 현미경(field-emission scanning electron microscopes, FE-SEM, Hitachi, S-4700)과 bubble point test를 통해 분석하였다. FE-SEM 분석 시 여과막은 이온코터(Hitachi, E-1010)를 이용하여 40초동안 백금 코팅을 한 후 관찰하였다. Bubble point test는 Stirred cell®(Millipore Co.)에 CP 여과막을 장착시키고 5 mL의 물을 채운 다음 여과수가 나오는 관으로 천천히 높은 압력의 공기를 주입하면서 bubble이 생성되는 지점의 압력을 측정하였다. 그리고 식 (1)을 이용하여 기공 크기를 산출하였다.26

(1)

(1)

여기서, rp는 기공의 반지름이고, γ는 물의 표면장력(72.75 dyne/cm at 20 ℃)이며, Δp는 가해진 압력, θ는 물에 대한 접촉각이다.

반복 굽힘 실험. 반복 굽힘 시험은 길이가 22 mm이고 폭이 5 mm인 dog-bone 형태의 여과막 샘플을 만능 재료시험기(AND, 210)로 진행하였다. 실험은 샘플을 지그로 양쪽을 고정한 다음, 100회 이상 반복 굽힘(100 mm/min)을 실행하였고, 그 후 여과막의 구조변화를 FE-SEM을 통해 확인하였다.

막 여과 실험. CP 필터의 투과도를 측정하기 위해 Stirred cell®을 이용하였다.27,28 우선 지름 25 mm 원형으로 자른 CP 여과막을 24시간 초순수에 담궈 충분히 팽윤시켰다. 이는 고분자가 충분히 팽윤되어 평형상태에서 여과실험을 하기 위함이다. Stirred cell® 안에 CP 여과막을 장착하고, 10 mL의 초순수를 채운 후 0.1 bar의 질소 압력을 가하며 물의 투과도를 확인한 후, 250 μg/mL 농도의 형광 PS beads 용액 10 mL를 여과하였다. 투과도는 식 (2)와 같이 단위 시간당, 막의 면적당 여과되는 부피(LMH, L/m2h bar)로 계산된다.

(2)

(2)

여기서, V는 투과되는 용액의 부피, A는 CP 여과막의 유효면적, t는 투과 시간, P는 사용된 압력이다.

FE-SEM으로 여과 전후의 필터 표면을 비교하였고, 형광입자의 제거효율을 확인하기 위해 먼저 표준 시료의 농도에 따른 형광 세기에 관한 검량선을 구한 다음, 막 여과 실험 후 변화된 형광 세기를 형광분석기(Promega, Glomax®)로 측정하여 분석하였다.

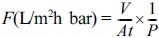

Cellulose Propionate 합성. Figure 1(a)와 같이 셀룰로오스와 propionic anhydride을 반응시킨 후 1H NMR로 반응 여부를 분석하였다. Figure 1(b)의 2.5 ppm 부근에서 용매로 사용된 DMSO-d6의 피크가 측정되었고, propionate의 methyl기인 8번 수소들(1 ppm, -CH3)과 methylene기인 7번 수소들(2.3 ppm, 7번, -CH2-)에서 발현되는 피크들이 나타났다. 이를 통해 셀룰로오스의 수산기에 propionic anhydride가 반응하여 propionate기로 치환되었음을 알 수 있었고, 셀룰로오스의 4번 수소(3.05 ppm, -CH)와 반응 후 치환된 8번 수소들(1 ppm, -CH3)을 적분할 시 1:9.04의 몰비율로 셀룰로오스의 모든 수산기가 propionate기로 치환되었음을 확인하였다.

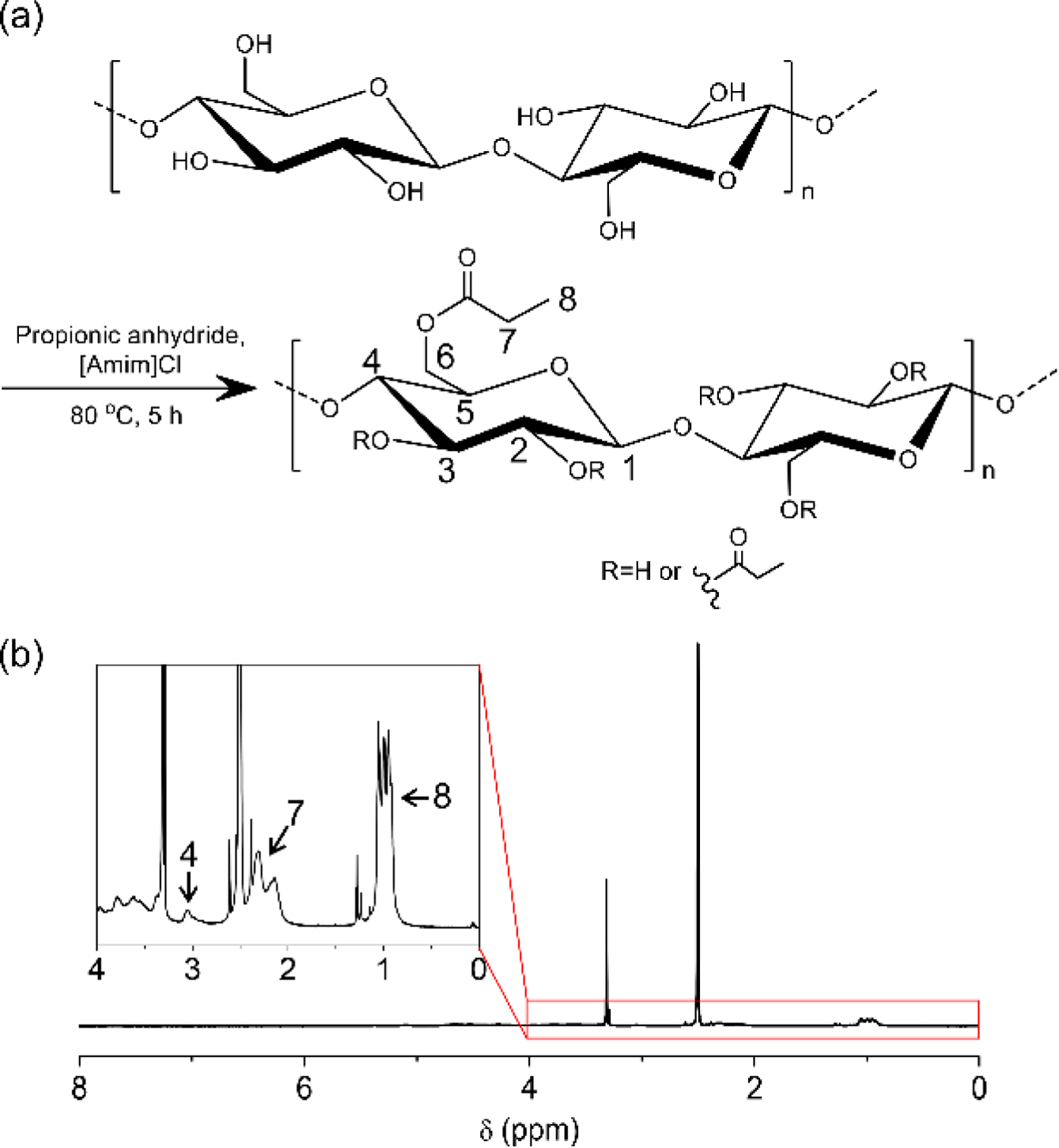

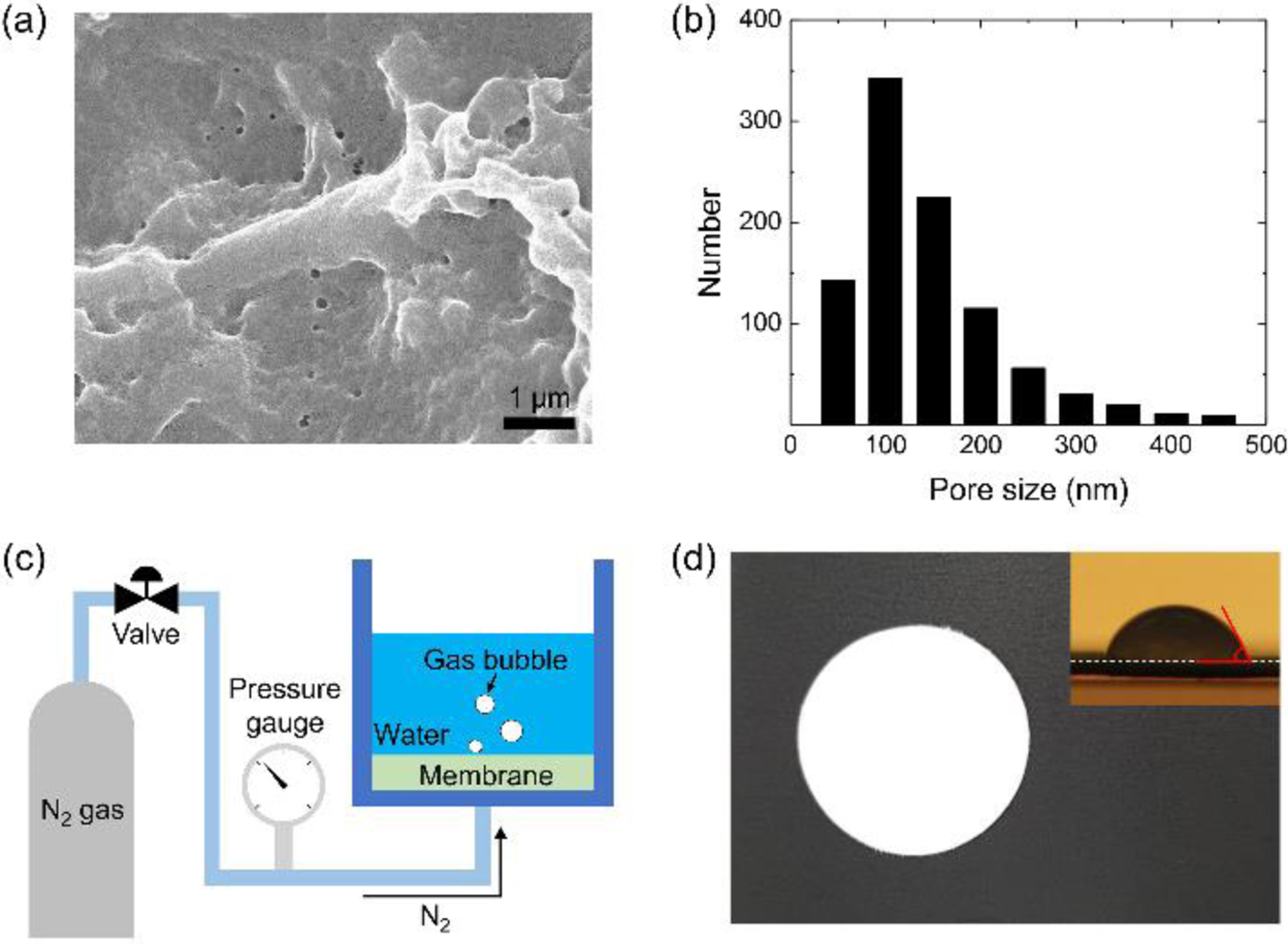

CP 복합막의 구조 및 기공 크기 분석. 비용매유도 상반전법을 통해 형성된 CP 복합막의 구조는 FE-SEM을 이용하여 확인하였다. 분리를 담당하는 CP 층에는 0.5 μm 이하의 직경을 가지는 기공들이 표면에 형성되어 있었고, CP 층은 약 30 μm 두께를 가지며 비교적 조밀한 구조가 형성되었다(Figure 2(a) and 2(c)). 지지체로 사용된 부직포는 매우 큰 다공성 구조를 가지고 있었으며, CP층과 매우 긴밀하게 부착된 점으로 미루어 보아 물질의 투과와 분리도는 CP층에 의해서 결정될 것으로 예상할 수 있다(Figure 2(b) and 2(c)).

복합여과막의 기공 크기를 좀 더 정밀하게 분석하기 위해 추가적인 표면 관찰과 bubble point test를 진행하였다. FE-SEM을 통해 확인한 결과, 기공막의 전 면적에 평균 0.15± 0.13 μm 직경의 기공들이 형성되어 있었고, 비교적 좁은 크기 분포를 보였다(Figure 3(a) and 3(b)). 막에 비정상적인 크기의 기공이 있을 경우, 입자 제거효율에 큰 영향을 미칠 수 있기 때문에 bubble point test로 막의 균일성을 확인하였다. Bubble point test는 표면장력에 의해 기공에 유지되고 있는 액체를 기공 밖으로 밀어내기 위한 압력을 측정하여 기공의 크기를 계산하는 방법이다. Figure 3(c)와 같은 실험장치를 이용해 CP 여과막의 bubble point를 측정하였을 때, 0.23 bar에서 최초로 bubble이 발생하는 것을 확인하였다. Figure 3(d)에서 보는 바와 같이, CP 여과막의 물에 대한 접촉각이 약 60o인 것을 감안할 때, 여과막 내 최대 기공크기는 약 0.6 μm임을 알 수 있다(식 (1)). 결국, 상반전법으로 제조된 CP 복합막은 수백 나노미터의 직경을 가지는 기공이 전면적에 비교적 균일하게 형성되어 있고, 2.5 μm 이하의 크기를 갖는 초미세먼지용 필터로 활용 가능성이 있을 것으로 예상된다.

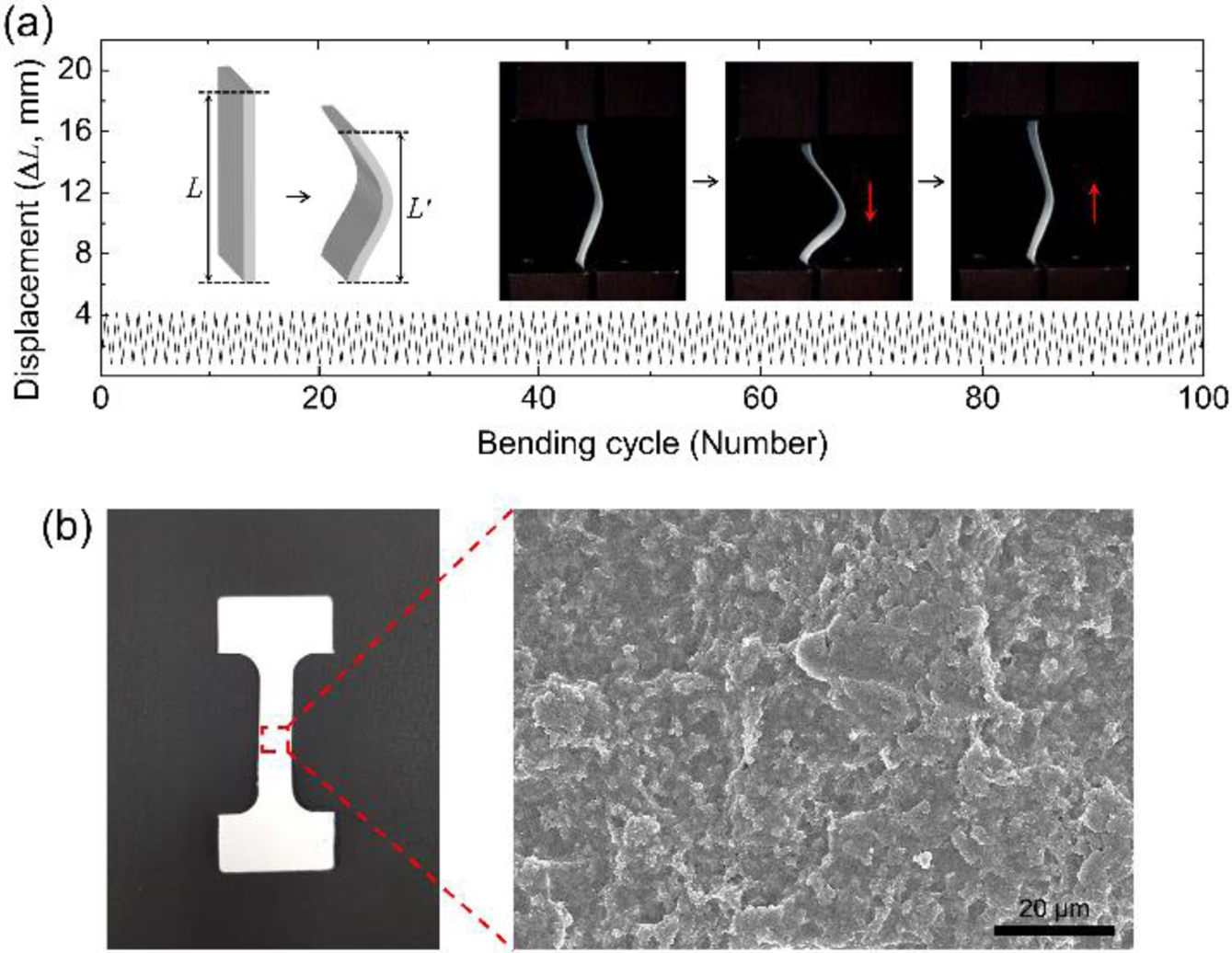

반복 굽힘 시험을 통한 여과막의 내구성 검사. 여과막을 마스크용 필터로 활용 시 호흡에 따라 막의 변형이 계속적으로 일어나기 때문에, 기계적 변형에 따른 여과막의 내구성을 확인해야 한다. 이를 위해, CP 여과막 샘플을 Figure 4(a)와 같이 일정한 길이만큼 굽혔다가 펴는 반복 굽힘 실험을 100회 이상 실시하였다. 이때 굽혀지는 정도는 호흡 시 에어 마스크가 변형되는 정도를 고려하여 샘플을 3 mm 정도 변형을 가하였다. 반복 굽힘 실험이 끝난 후, 가장 변형이 많이 되고 하중을 많이 받은 샘플의 중간 부분을 육안과 FE-SEM으로 확인하여 막의 내구성을 확인하였다. 그 결과, 실험 전과 동일하게 여과막의 표면에서 크랙이나 찢어짐이 관찰되지 않았고, CP층이 지지층에 안정적으로 접착을 유지함을 확인할 수 있었다 (Figure 4(b)). 이를 통해, 제조된 CP 복합막이 마스크용 필터로 사용 가능할 만큼의 기계적 강도와 유연성을 지닌 것을 확인할 수 있었다.

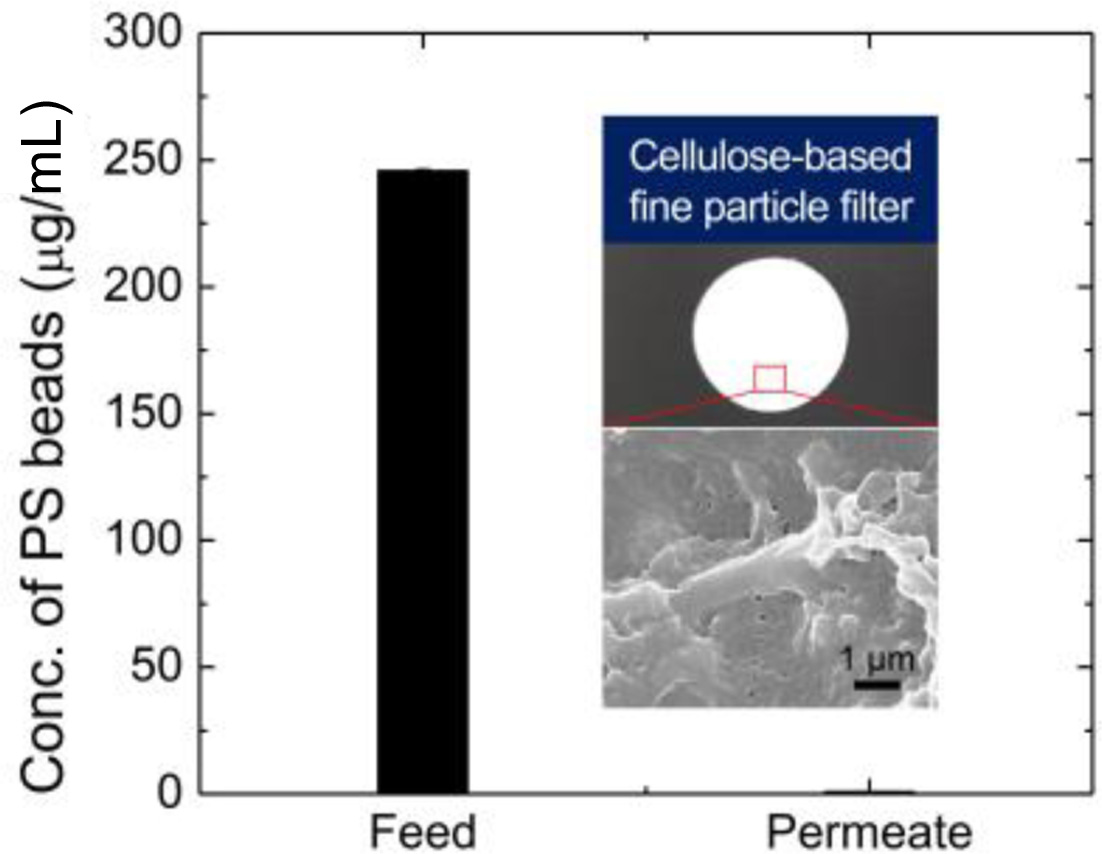

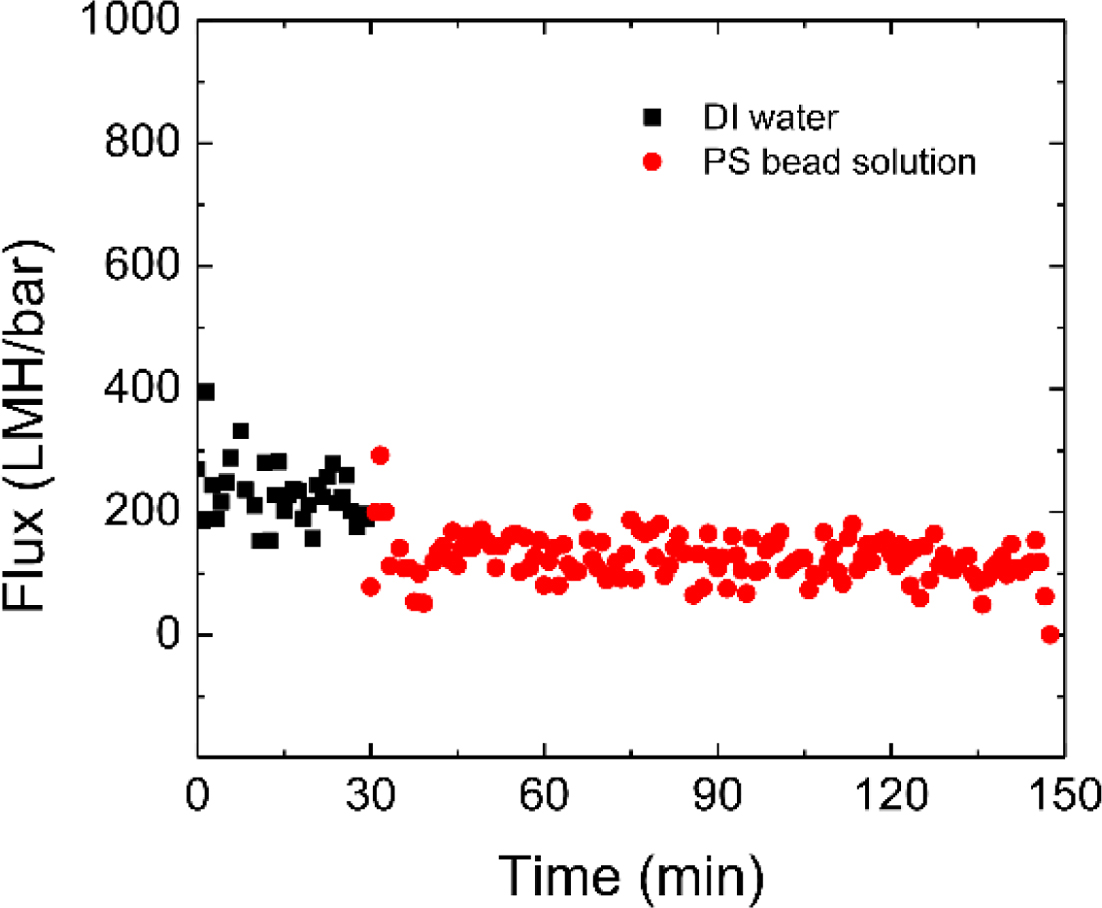

형광 PS Beads를 이용한 여과실험. CP 복합막의 여과 특성을 평가하기 위해 초미세먼지의 입자크기를 고려하여 2 μm 지름을 지닌 형광 PS beads 용액을 이용하여 여과 실험을 진행하였다(Figure 5). 우선 초순수를 이용하여 CP 여과막의 투과도를 0.1 bar의 압력에서 측정하였을 때, 약간의 플럭스(flux) 감소는 있었지만 약 120 LMH/bar 정도의 투과도를 보였다. PS beads가 분산된 수용액을 이용한 투과 실험에서도 플럭스 감소는 거의 없었다.

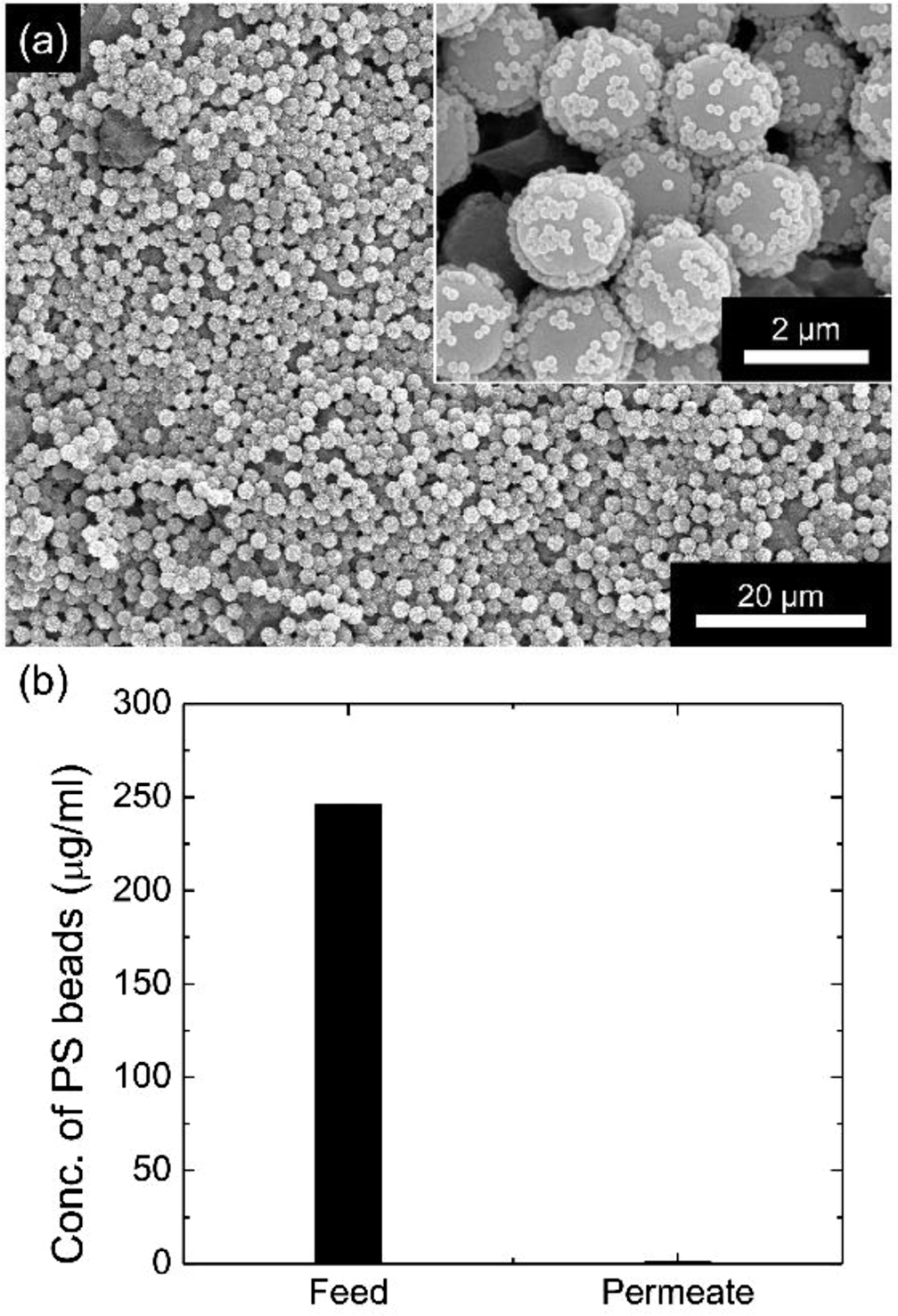

Figure 6(a)는 CP 여과막을 이용하여 형광 PS beads 용액을 여과한 후의 SEM 이미지로, 걸려진 PS beads가 여과막 위에 쌓여 있는 것이 관찰되었다. Dead-end filtration의 경우, 걸려진 물질들이 cake층을 형성하거나 기공 내에 막혀 심각한 플럭스 감소 현상이 발생하지만, 딱딱한 PS bead의 경우, 여과막 표면에 비교적 느슨하게 쌓여서 용매의 흐름에 큰 영향을 미치지 않은 것으로 판단된다(Figure 5).

CP 복합막의 PS bead 분리 효율을 확인하기 위해, 투과액(permeate)의 형광 농도를 측정하였다. Figure 6(b)에서 보는 바와 같이, 투과액에서는 원액(feed) 형광 강도(250 μg/mL)의 1% 이하인 0.9 μg/mL 농도에 해당되는 형광이 측정되었다. 미량이지만 형광이 검출된 것은 2 μm 지름의 PS bead의 투과가 아닌 PS bead 표면에 붙어있는 약 150 nm 직경의 형광물질의 투과에 의한 것으로 예상된다. 결국, CP 복합기공막은 매우 높은 효율로 미세입자를 제거할 수 있을 것으로 예상된다.

|

Figure 1 (a) Reaction scheme to prepare cellulose propionate; (b) representative 1H NMR spectrum of cellulose propionate. |

|

Figure 2 FE-SEM images of the cellulose propionate (CP) membrane. (a) Top; (b) bottom surface of the CP membrane; (c) crosssectional image of the membrane (left) and zoomed-in image of the |

|

Figure 3 Pore size measurements of the CP composite membrane. (a) Top surface SEM image of the membrane; (b) pore size distribution of the CP membrane obtained from SEM measurements |

|

Figure 4 (a) Displacement profiles obtained from cyclic bending tests with the CP composite membrane (n>100). Photographs show the procedure of a bending cycle; (b) a photograph and SEM image |

|

Figure 5 Permeability tests of DI water and PS beads solutions with CP composite membranes operated in the dead-end filtration mode. |

|

Figure 6 (a) SEM images showing PS beads blocked on the CP composite membrane after filtration tests; (b) fluorescence of PS beads measured in feed and permeate solutions. |

본 연구에서는 폐자원인 목재 펄프 셀룰로오스에 propionate 그룹을 도입하는 화학적 변형과 비용매유도 상반전법을 이용해 기공성 여과막을 제조할 수 있었다. 이렇게 제조된 CP 여과막에는 평균 약 0.15 μm 직경의 기공들이 비교적 좁은 크기분포를 가지면서 대면적에 형성되었다. CP 여과막은 반복적인 변형에 비교적 우수한 내구성을 나타내었고, 특히, 초미세먼지 크기에 해당하는 2 μm 크기의 입자를 99% 이상 제거하는 막특성을 보였다.

폐목재를 활용한 셀룰로오스계 여과막 제조는 자원을 재활용한다는 경제적 측면 뿐만 아니라 친환경적인 미세입자 필터로도 활용도가 높을 것으로 판단된다.

- 1. R. T. Burnett, C. A. Pope III, M. Ezzati, C. Olives, S. S. Lim, S. Mehta, H. H. Shin, G. Singh, B. Hubbell, M. Brauer, H. R. Anderson, K. R. Smith, J. R. Balmes, N. G. Bruce, H. Kan, F. Laden, A. Prüss-Ustün, M. C. Turner, S. M. Gapstur, W. R. Diver, and A. Cohen, Environ. Health Perspect., 122, 397 (2014).

-

- 2. C. A. Pope III, R. T. Burnett, M. J. Thun, E. E. Calle, D. Krewski, K. Ito, and G. D. Thurston, JAMA, 287, 1132 (2002).

-

- 3. National institute of environmental research, Annual report of air quality in Korea (2017).

- 4. F. I. Hai, T. Riley, S. Shawkat, S. F. Magram, and K. Yamamoto, Water, 6, 3603 (2014).

-

- 5. H. Strathmann and K. Kock, Desalination, 21, 241 (1977).

-

- 6. C. A. Smolders, A. J. Reuvers, R. M. Boom, and I. M. Wienk, J. Membr. Sci., 73, 259 (1992).

-

- 7. S. Jons, P. Ries, and C. J. McDonald, J. Membr. Sci., 155, 79 (1999).

-

- 8. J.-A. Park and S.-B. Kim, J. Membr. Sci., 540, 192 (2017).

-

- 9. X. Zhang, C. Wang, X. Liu, J. Wang, C. Zhang, and Y. Wen, J. Clean. Prod., 193, 702 (2018).

-

- 10. F. M. Sukma and P. Z. Çulfaz-Emecen, J. Membr. Sci., 545, 329 (2018).

-

- 11. R. M. Brown, J. Polym. Sci., Part A: Polym. Chem., 42, 487 (2004).

-

- 12. T. Rosenau, A. Potthast, I. Adorjan, A. Hofinger, H. Sixta, H. Firgo, and P. Kosma, Cellulose, 9, 283 (2002).

-

- 13. M. Strlič and J. Kollar, J. Biochem. Biophys. Methods, 56, 265 (2003).

-

- 14. R. P. Swatloski, S. K. Spear, J. D. Holbrey, and R. D. Rogers, J. Am. Chem. Soc., 124, 4974 (2002).

-

- 15. R. A. Sheldon, R. M. Lau, M. J. Sorgedrager, and F. van Rantwijk, Green Chem., 4, 147 (2002).

-

- 16. M. Freemantle, Chem. Eng. News, 76, 32 (1998).

-

- 17. S. H. Lee, T. J. Simmons, T. J. Park, M. Miyauchi, S. S. Bale, R. Pangule, J. Miao, J. Bult, J. G. Martin, J. S. Dordick, and R. J. Linhardt, Wood Sci. Technol., 45, 719 (2010).

- 18. O. A. El Seoud, A. Koschella, L. C. Fidale, S. Dorn, and T. Heinze, Biomacromol., 8, 2629 (2007).

-

- 19. R. A. Mantz, D. M. Fox, J. M. Green, P. A. Fylstra, H. C. De Long, and P. C. Trulove, Z. Naturforsch, 62, 275 (2007).

-

- 20. H. Zhang, J. Wu, J. Zhang, and J. He, Macromolecules, 38, 8272 (2005).

-

- 21. K.-Y. Seong, E.-K. Koh, S. Lee, M. H. Kwak, H. J. Son, H. S. Lee, D. Y. Hwang, and Y. J. Jung, Text. Color. Finish., 27, 70 (2015).

-

- 22. Y. Yang, H. Xie, and E. Liu, Green Chem., 16, 3018 (2014).

-

- 23. J. Wu, J. Zhang, H. Zhang, J. He, Q. Ren, and M. Guo, Biomacromol., 5, 266 (2004).

-

- 24. H. Ahn, J. Kim, and Y.-N. Kwon, Membr. J., 24, 136 (2004).

- 25. K.-S. Yun, J.-H. Kim, and T.-M. Tak, Membr. J., 3, 117 (1993).

- 26. V. Nassehi, D. B. Das, I. M. T. A. Shigidi, and R. J. Wakeman, Asia-Pac. J. Chem. Eng., 6, 850 (2011).

-

- 27. S. Y. Yang, I. Ryu, H. Y. Kim, J. K. Kim, S. K. Jang, and T. P. Russell, Adv. Mater., 18, 709 (2006).

-

- 28. S.-G. Yim, Y. J. Kim, Y.-E. Kang, B. K. Moon, E. S. Jung, and S. Y. Yang, Nanomaterials, 8, 959 (2018).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2019; 43(4): 527-531

Published online Jul 25, 2019

- 10.7317/pk.2019.43.4.527

- Received on Jan 6, 2019

- Revised on Mar 7, 2019

- Accepted on Mar 20, 2019

Services

Services

Shared

Correspondence to

Correspondence to

- Seung Yun Yang

-

Department of Biomaterials Science, Life and Industry Convergence Institute, Pusan National University, Miryang 50463, Korea

- E-mail: syang@pusan.ac.kr

- ORCID:

0000-0002-1233-8960

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.