- Study on the Odor Reduction of Polypropylene (PP)/Bamboo Fiber (BF) Composite

Polymer Science and Engineering (Institute of IT Convergence Technology), Kongju National University, 1223-24 Cheonan-daero, Seobuk-gu, Cheonan-si, Chungcheongnam-do 31080, Korea

- 폴리프로필렌(PP)/대나무섬유(BF) 복합체의 냄새 개선 연구

공주대학교 고분자공학전공(IT 융합기술연구소)

This study is related to the improvement of odor problem for polypropylene (PP)/bamboo fiber (BF) composites. In order to improve the odor problem, the chemical or chemical deodorants were compounded with PP/BF composite. Zeolite, which is a porous inorganic material, was used as physical deodorant, and phytoncide and metal oxide catalyst were used as chemical deodorants. Furfural, which is known as major odor component of BF, was analyzed by gas chromatography-mass spectroscopy (GC-MS), and odor intensity was measured by olfactometry. Based on the mechanical properties (tensile, bending, and impact properties), water uptake, and odor intensity, metal oxide catalyst was showed the optimum performance.

본 연구는 폴리프로필렌(polypropylene, PP)/대나무 섬유(bamboo fiber, BF) 복합체의 냄새 개선에 대한 것이다. 냄새 개선을 위해 물리적 또는 화학적 저감제를 PP/BF 복합체에 컴파운딩하는 방법을 이용하였다. 물리적 저감제로는 다공성 무기물인 제올라이트를 사용하였고, 화학적 저감제로는 피톤치드와 금속산화물 촉매를 사용하였다. 가스 크로마토그래피 질량분석기(GC-MS, gas chromatography-mass spectroscopy)를 통해 대나무 섬유의 주요 냄새 성분으로 알려진 푸르푸랄에 대한 분석을 실시하였고, 관능적 평가를 통해 냄새 수준을 측정하였다. 인장, 굴곡, 충격 특성 등의 기계적 물성, 흡습성 그리고 냄새 수준을 고려하였을 때 금속산화물 촉매를 적용할 때 최적의 성능을 나타내었다.

Keywords: polypropylene, bamboo fiber, furfural, zeolite, phytoncide, metal oxide

본 연구는 산업통상자원부 지정 공주대학교 자동차의장 및 편의부품 지역혁신센터의 지원을 받아 수행한 연구 과제에 의한 것입니다.

폴리프로필렌(polypropylene, PP)은 열가소성 수지로 가공 시 유동성, 내화학성, 치수 안정성 등이 우수하고, 낮은 비중 등의 장점을 가져 범용 소재로 여러 분야에 적용되고 있다. 그러나 PP는 지방족 탄화수소 계열의 고분자로 내열도가 낮고 기계적 물성을 높이는데 제한이 따르기 때문에 자동차 부품과 같은 산업용 소재에 적용하기 위해서는 탄소섬유나 유리섬유와 같은 무기섬유를 이용한 강화, 기계적 물성의 향상이 필요하다. 하지만, 이러한 무기섬유로 강화된 복합소재는 밀도가 높고 석유화학을 근간으로 하며 재활용이 어렵기 때문에 총 CO2 관리의 환경적 측면에서 점점 사용에 제한을 받고 있다. 최근 국가적으로 총 CO2를 관리하기 때문에 자동차 산업에서도 친환경적인 소재에 대한 관심이 고조되고 있다. PP 복합소재에 천연섬유를 사용하면 탄소섬유나 유리섬유같은 무기섬유를 사용할 때보다는 성형성이 양호하고 환경적 측면에서도 장점이 있기 때문에 천연섬유 복합체(natural fiber composite, NFC)에 관한 연구개발이 활발히 진행되는 추세이다.1-3

천연섬유(natural fiber, NF)의 종류로는 대나무, 대마, 양마, 황마, 왕겨 등 많은 종류가 있으며, 저렴한 가격, 낮은 밀도, 내마모성, 낮은 CO2 발생량으로 인한 자동차용 PP 복합소재를 중심으로 적용이 증가하고 있다. 이러한 천연섬유 중 대나무 섬유(bamboo fiber, BF)는 우리나라를 포함하여 아시아의 넓은 지역에서 대량으로 분포하고 있으며, 성장 속도가 6-8개월로 다른 천연섬유들에 비하여 매우 빠르기 때문에 자원이 풍부하여 원료수급이 용이하다. 또한 기계적 물성이 우수하고 높은 탄성률로 인하여 가정용품, 건축자재, 생활용품, 낚싯대 등 많은 영역에 사용되고 있다.1,4,5

하지만, BF 복합체 제조 및 사출성형 시 높은 가공온도로 인해 BF의 구성 성분 중 상대적으로 낮은 분해온도를 가지는 리그닌 등의 열분해, 탄화가 발생하여 제품 외관 불량과 함께 냄새가 발생하는 문제가 발생하여 내장용 등에는 적용에 한계가 있고, 내장재의 외부를 타 소재로 감싸는 skin covering 적용 등의 추가공정이 요구된다.

통상적으로 냄새를 유발하는 물질(악취)의 종류는 알데하이드류(포름알데하이드, 아세트알데하이드, 프로피온알데하이드 등), 지방산류(포름산, 아세트산, 프로피온산 등), 질소화합물(암모니아, 아민 등), 탄화수소류(톨루엔, 스타이렌, 자일렌 등), 황화합물(황화수소, 메틸머캅탄 등)로 알려져 있으며,6 천연섬유 복합체를 자동차 내·외장재에 적용 시 소재에서 방출되는 포름알데하이드, 벤젠 등의 저분자량 물질 및 휘발성 유기물(VOC)로 인하여 두통, 피로, 눈 따가움 등의 증상을 느끼는 ‘새차증후군’ 현상을 유발한다. 또한 푸르푸랄(화학식: C5H4O2)은 셀룰로스, 헤미셀룰로스, 리그닌과 같은 펜토산(pentosan) 고분자가 풍부한 농산물 또는 농업 폐기물로부터 제조될 때 생성되는 특이한 냄새를 가지는 물질로, Kim 등7,8은 헤미셀룰로스, 리그닌 등의 열분해에 의하여 발생한 푸르푸랄이 천연섬유 복합체 냄새의 주원인으로 언급하고 있으며 PP/BF 복합체의 냄새 개선이 주목적인 본 연구에서도 관리하고자 하는 주요물질이다.

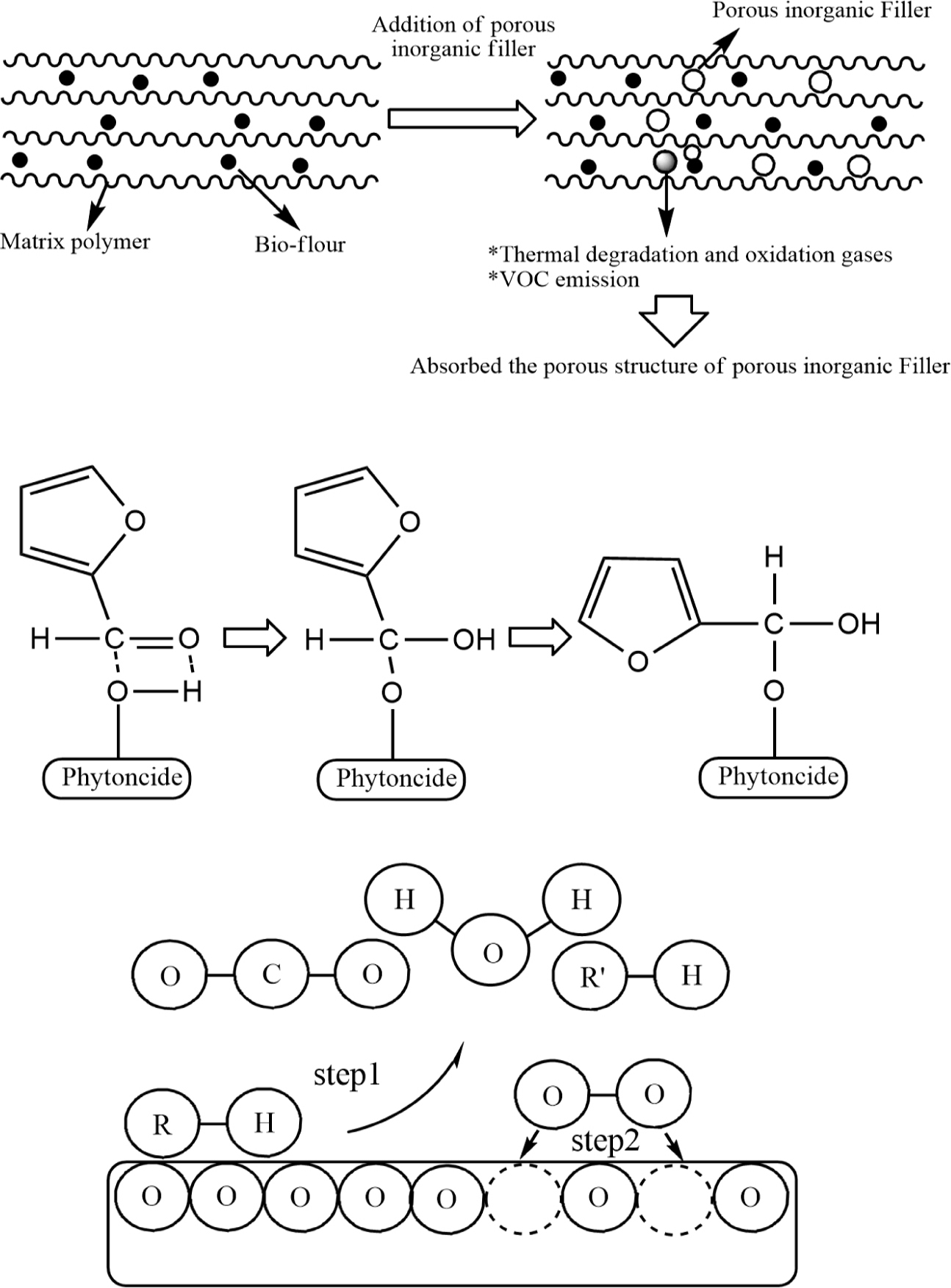

일반적으로 냄새 유발 물질을 제거하기 위한 방안으로는 감각적 방법(마스킹법), 생물학적 방법, 물리적 방법, 화학적 방법 등이 있다. 본 연구실과9 Kim 등은7,8 천연섬유의 냄새 저감을 위하여 물리적인 방법인 다공성 무기물의 흡착을 적용한 연구를 일부 진행하여 VOC의 일부 감소 및 냄새 수준 저감을 확인하였으나 다공성 무기물의 첨가로 인해 흡습성이 증가하는 문제를 유발하였다. 흡수율을 낮게 유지하면서 냄새 개선을 나타내는 효율적 방법으로 피톤치드, 금속산화물 촉매 같은 화학적인 방법이 있으나 BF와 같은 천연섬유에 대한 연구가 거의 없는 실정이다. 따라서 본 연구에서는 PP/BF 복합체의 냄새 개선을 위해 비교를 위한 다공성 무기물 그리고 피톤치드와 금속산화물 촉매를 적용하고 기계적 물성, 흡습성, 푸르푸랄 및 VOC에 대한 가스 크로마토그래피 질량분석(GC-MS) 냄새 수준 평가 등을 통해 주요 물성에 대한 냄새 저감제의 영향을 고찰하였다. 다공성 무기물에 의한 흡착, 피톤치드에 의한 소취반응, 금속산화물 촉매의 Mars-Van Krevelen(MVK) 메커니즘과 같은 VOC 및 냄새 물질 제거 메커니즘을 다음의 Figure 1에 나타내었다.

|

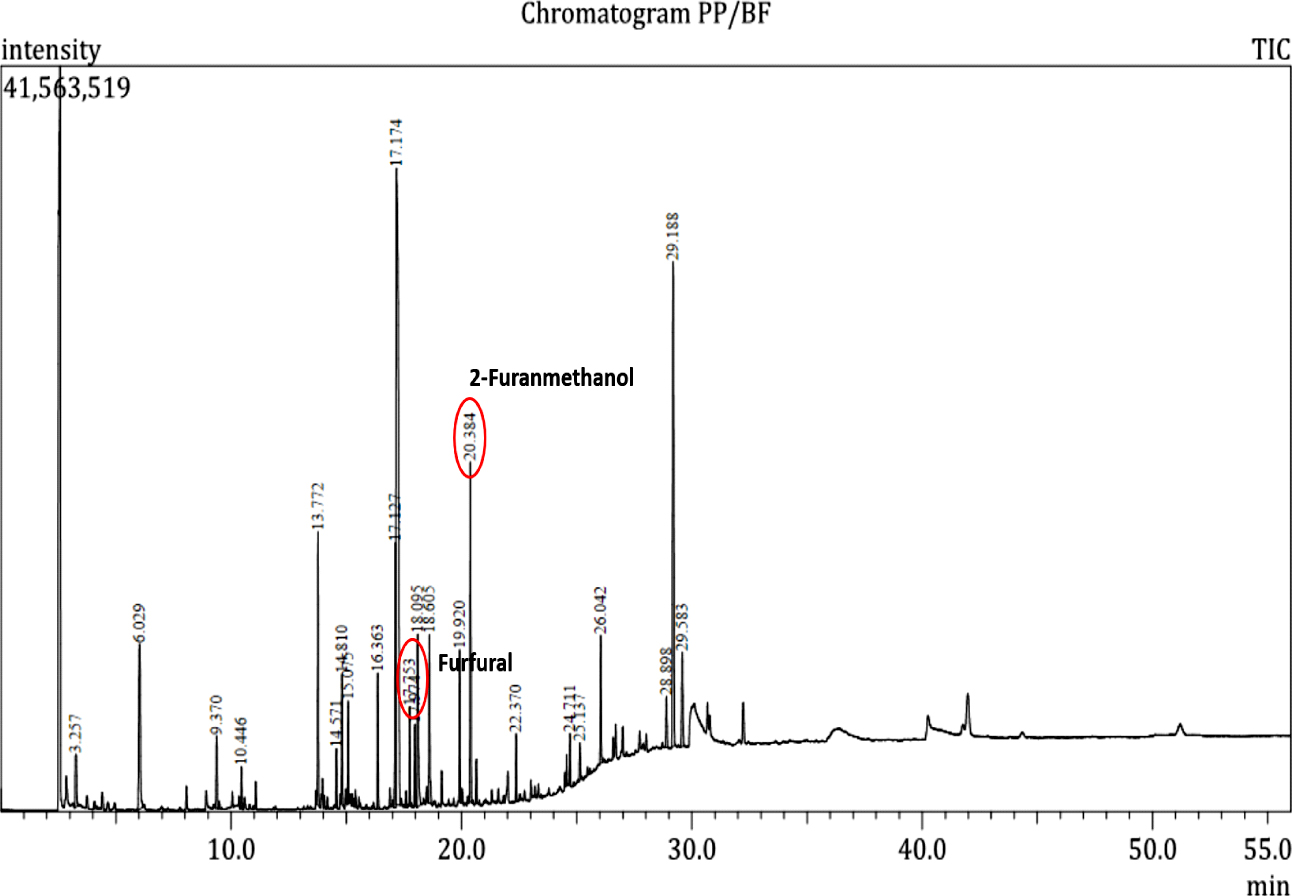

Figure 7 GC-MS spectra of PP/BF composite. |

|

Figure 1 VOC treatment mechanism of zeolite, phytoncide, and metal oxide |

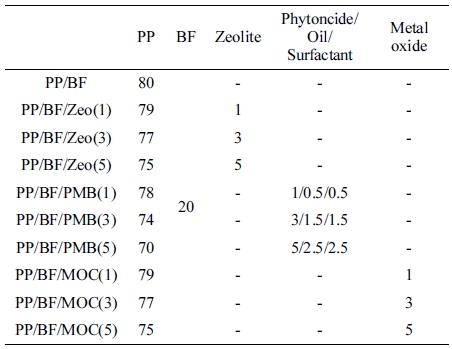

재료. 폴리프로필렌(PP)은 대한유화공업(주)의 CB5290과 SK종합화학의 BX3800을 50/50 비율(wt%)로 혼합하여 사용하였고, 대나무 섬유(BF)는 (주)한양소재에서 200 µm 길이의 파우더 형태 제품을 제공받아 사용하였다. 다공성 무기물은 WAKO의 제올라이트(비표면적 0.2797 m2/g, 기공 크기 2.734 nm)를 사용하였으며, 피톤치드는 피톤치드 마이크로캡슐((주)피톤치드환경, 액상슬러리), 프로세싱 오일(극동유화의 파라핀계(LP150F)) 및 계면활성제의 마스터배치(master-batch, MB)형태로 사용하였다. 계면활성제는 시그마알드리치의 polyoxyethylene Lauryl ether(Brij® L4)를 사용하였고, 금속산화물 촉매는 MnO: 70-80%, CuO: 15-20%, 귀금속: 약 1%로 구성된 한소(주)의 X-ODOR 제품을 사용하였다. 금속산화물 촉매로 망간(Mn)과 구리(Cu) 혼합산화물을 이용한 이유는 VOC에 대한 기존의 연구 결과 이들 두 금속의 혼합 시 우수한 제거 효율을 나타내었기 때문이다.10,11

피톤치드 마스터배치 제조. 피톤치드를 PP/BF 복합체에 첨가할 때 피톤치드 액이 제조 과정 중 증발할 수 있기 때문에 피톤치드 액을 마이크로캡슐에 담아 투입하지만 피톤치드 마이크로캡슐은 고온의 제조 과정 중에 열을 견디지 못하고 터지면서 흘러나온 피톤치드 액이 증발, 열분해 등으로 손실하게 되어 요구하는 냄새의 개선 효과를 볼 수 없게 될 뿐만 아니라 수용성인 피톤치드 액에 의해 복합체의 물성 저하를 가져올 수 있다. 따라서 복합체 제조 시 끓는점이 높은 프로세싱 오일을 혼합하여 피톤치드 마이크로캡슐이 높은 가공온도에서의 열분해를 방지할 수 있게 하고, 수용성인 피톤치드와 소수성인 프로세싱 오일의 상용성을 높이기 위하여 계면활성제를 사용하는 것이 일반적이다.12,13 피톤치드 마스터배치 배합은 PP(60 wt%)+피톤치드 마이크로캡슐(20 wt%)+프로세싱 오일(10 wt%)+계면활성제(10 wt%)로 하여 이축압출기(바우테크, BA-11, L/D=36)를 이용하여 제조하였다.12,13

복합체 및 시편 제조. 복합체들은 이축압출기(바우테크, BA-11, L/D=36)를 이용하여 스크류 속도 100 rpm, 온도조건 210/210/210/210/205/200 ℃로 제조하였다. PP/BF 복합체의 재료비율은 BF를 20 wt%로 고정하고, 다공성 무기물, 피톤치드, 금속산화물 촉매의 함량을 1, 3, 5 wt%로 하였다. 복합체의 기계적 물성 측정 시편은 가열 프레스(hot press)를 사용하여 180 ℃ 온도 조건에서 제조하였다. 시료명은 PP/BF/(a)((b))로 표시하였고, 이때 (a)는 적용한 냄새 저감제의 종류, (b)는 냄새 저감제의 함량을 나타낸 것이며, 복합체별 명명과 조성비를 Table 1에 요약하였다.

측정. 복합체의 기계적 물성 측정에는 만능시험기(UTM, Qmesys, QM100T)를 사용하였으며, 인장시험의 경우 두께가 1 mm인 시편을 5 mm/min의 속도로 변형을 가하고, 굴곡시험의 경우 두께가 2 mm인 시편을 1 mm/min의 속도로 변형을 가했다. 충격강도의 경우 두께가 2 mm인 시편에 노치를 준 후 아이조드 충격시험기(대영, C&T, 한국)를 사용하여 측정하였다. 기계적 물성 측정은 시료마다 5회 측정한 평균값을 사용하였다. 물 흡수율 측정은 증류수에 두께가 2 mm인 시편을 완전히 담가 1, 3, 5일 동안 시편의 무게 증가를 측정하였다. VOC 및 냄새 물질 분석에는 SH-Rtx-WAX (Shimadzu) 칼럼이 장착된 가스 크로마토그래피 질량분석기(GC-MS, PerkinElmer, CLARUS600)를 사용하였고, head space(HS)-GC-MS 방법으로 시료 0.5 g을 20 mL HS 바이알에 넣어 bakeout 시간을 200 ℃의 온도로 30분 동안 하여 35 ℃의 초기 오븐 온도에서 5 분간 유지시킨 후 8 oC/min의 속도로 250 ℃까지 승온하여 30분간 유지시켰으며, 분할 방식(split)을 통해 시료를 주입하여 측정하였다. 냄새 수준 평가는 국내 자동차 산업에서 주로 사용하고 있는 관능적 방법(olfactometry)을 참고하여 20 mL 바이알에 시료(1 g)를 담아 80 ℃ 오븐에서 2시간 가열, 실온에서 1시간 방치 후의 냄새를 측정하였다. 5명의 패널리스트가 냄새 정도를 주어진 기준(6등급: 호흡 곤란을 느끼는 견디기 어려운 강렬한 냄새, 5등급: 아주 강한 냄새, 4등급: 쉽게 감지할 수 있는 냄새, 3등급: 냄새가 약하게 감지되며, 무슨 냄새인지 알 수 있음, 2등급: 무슨 냄새인지 알 수 없으나 냄새를 느낌, 1등급: 냄새 없음)에 따라 측정하여 평균값을 활용하였다.

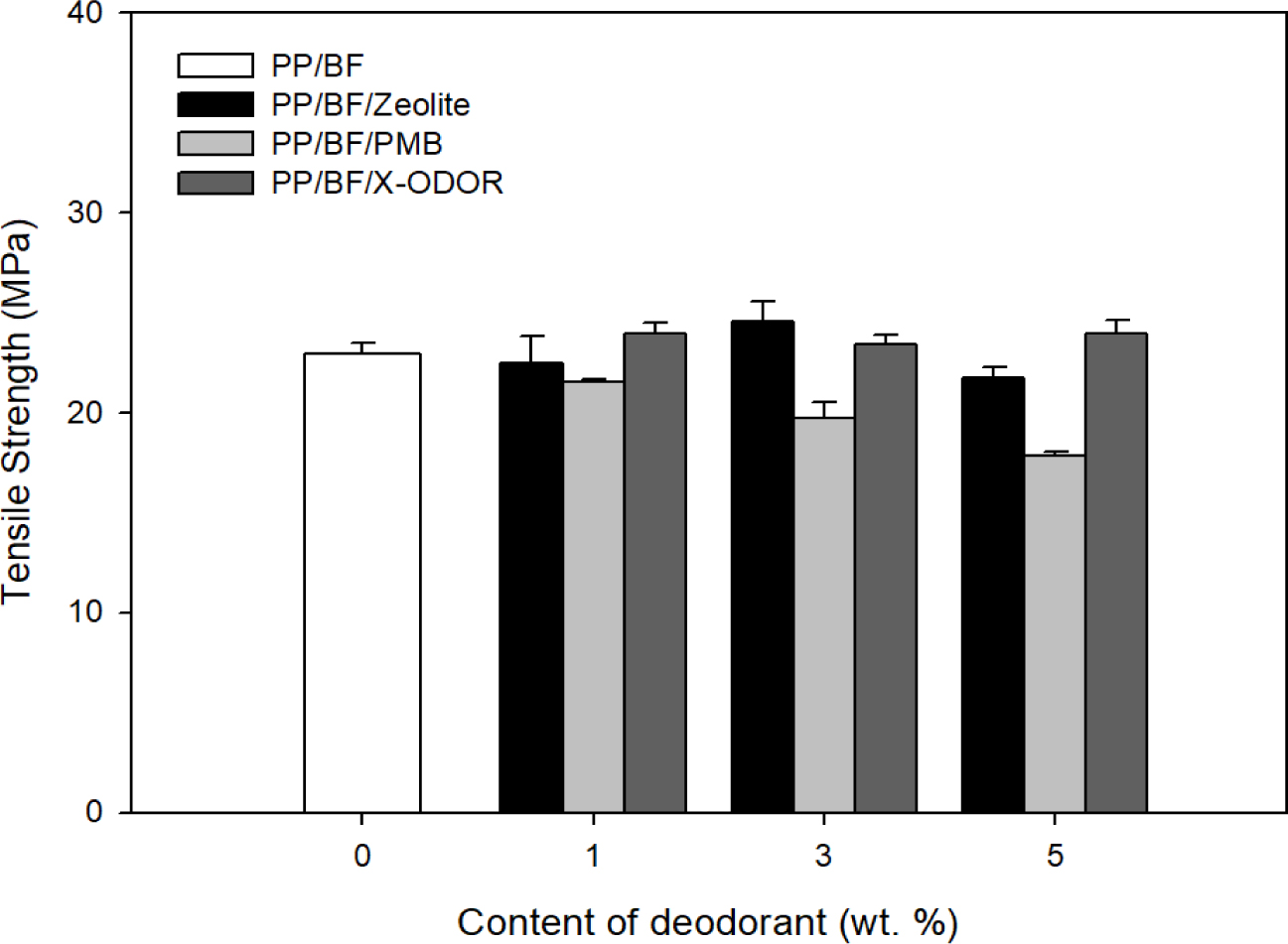

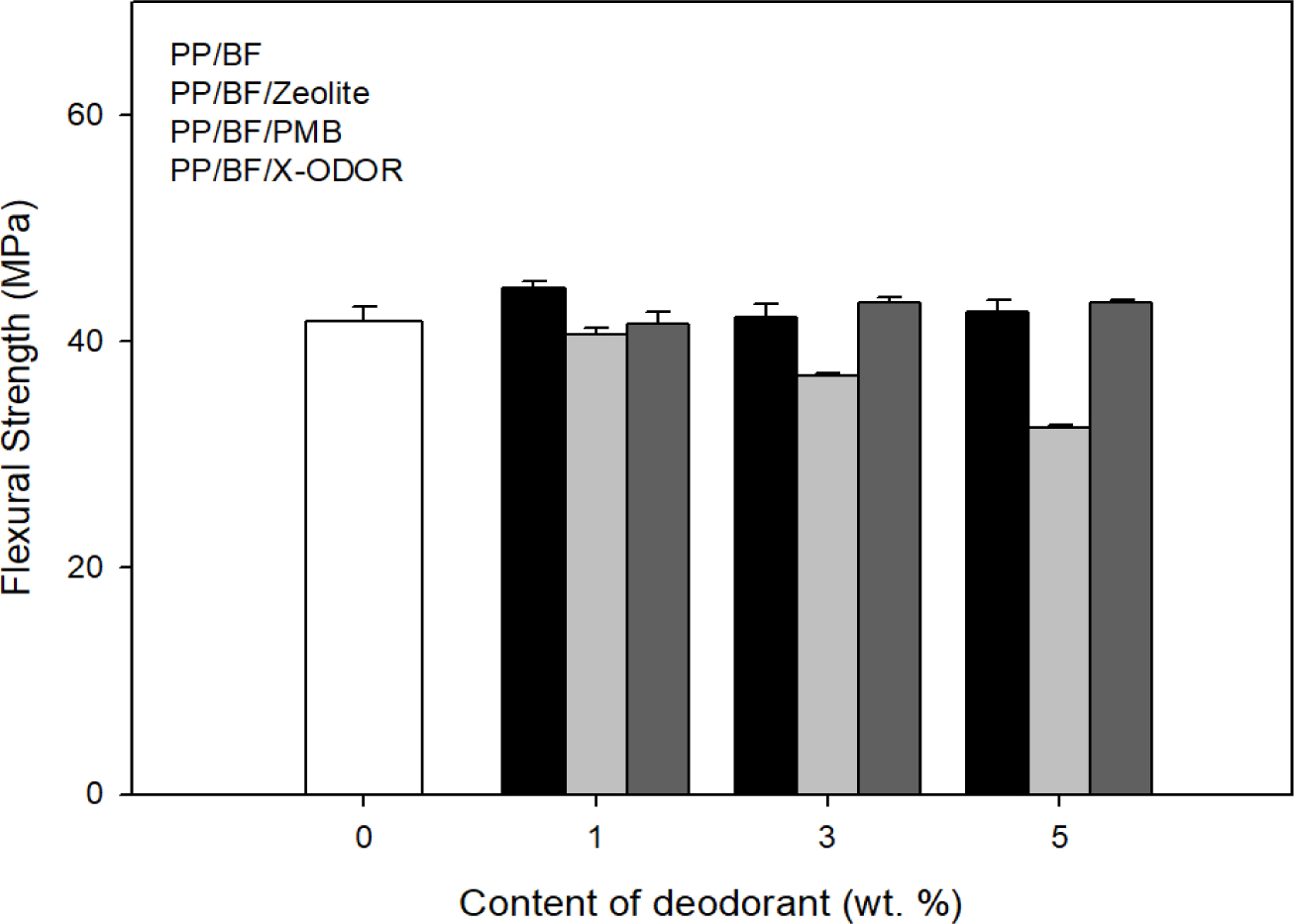

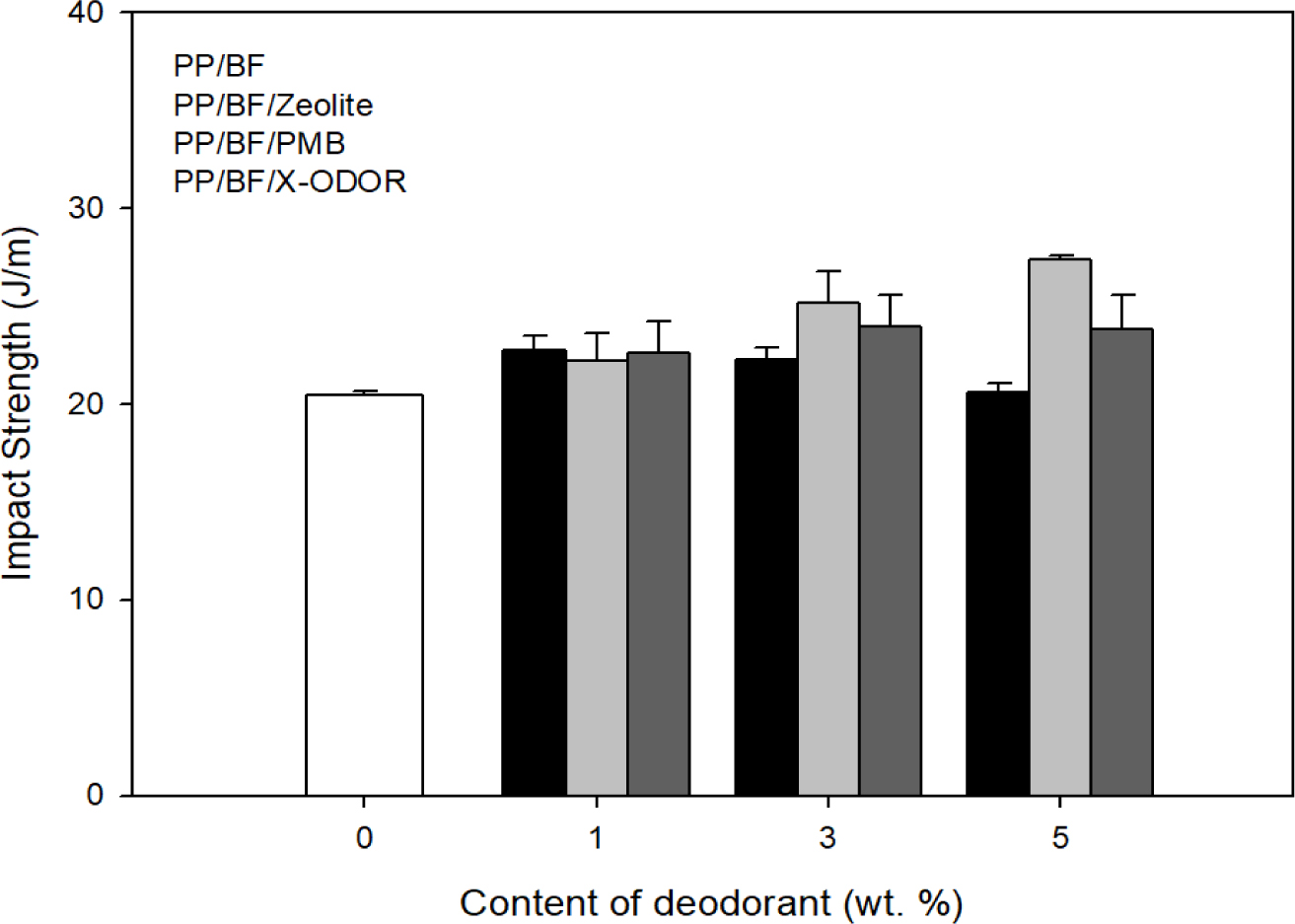

PP/BF 복합체에 다공성 무기물인 제올라이트와 화학적 저감제의 종류 및 함량에 따른 PP/BF 복합체의 인장강도, 굴곡강도 및 아이조드 충격강도를 Figure 2, Figure 3, Figure 4에 각각 나타내었다.

제올라이트가 첨가된 PP/BF 복합체의 인장강도와 굴곡강도의 경우 제올라이트가 첨가되지 않은 PP/BF 복합체와 비교할 때 큰 차이를 보이지 않았다. 다만, 충격강도의 경우는 제올라이트가 5 wt% 첨가되면 다소 감소하는 경향을 보여주었으나 감소 정도가 크지 않아 기계적 물성 측면에서는 제올라이트가 적용되어도 큰 문제는 없을 것으로 판단된다. 다음으로 피톤치드를 마스터배치로 적용한 PP/BF 복합체의 인장 및 굴곡강도의 경우, PP/BF 복합체와 비교할 때 1 wt%의 함량에서 변화가 미미하였지만 3 wt%에서부터 물성이 다소 감소하는 것을 확인할 수 있는데, 이는 PMB 첨가제의 함량이 증가함에 따라 피톤치드, 프로세싱 오일 등의 함량이 증가하여 PP에 가소화 효과를 나타나기 때문으로 유추된다. 반면, 충격강도의 경우, PP/BF 복합체를 비교할 때 PP/BF/PMB 복합체의 물성이 다소 증가함을 보이는데 이는 PP의 가소화와 마이크로캡슐에서 피톤치드 액을 감싸고 있는 벽 소재(실리콘 고무수지 계열)의 특성으로 인한 영향으로 간주된다. 마지막으로 PP/BF 복합체의 기계적 물성에 미치는 금속산화물 촉매의 영향을 고찰하였다. 인장강도에서는 금속산화물 촉매의 영향은 미미하였으며, 굴곡 및 충격강도에서는 함량이 증가함에 따라 무기물의 보강 효과에 의해 물성이 일부 증가하는 경향을 나타내고 있는데, 이로부터 기계적 물성 측면에서 금속산화물 촉매의 적용도 문제가 없을 것으로 판단된다.

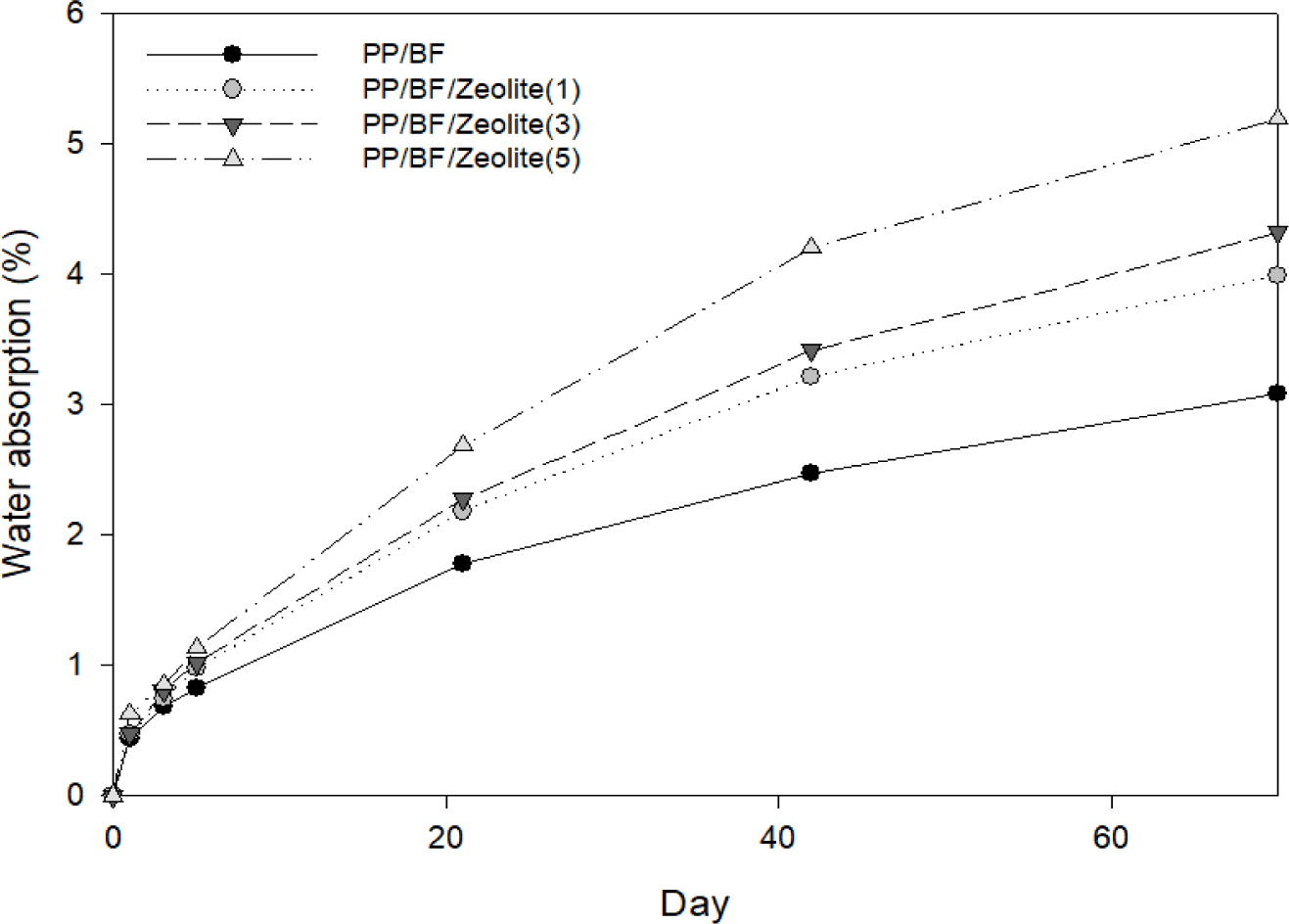

PP/BF 복합체의 수분 흡수는 사출성형 시 기포 형성과 성형 후 제품의 두께 팽창(치수안정성) 등에 영향을 줄 수 있기 때문에 흡습성에 대한 고려가 필수적이며,14 특히 제올라이트의 경우 다공성 구조로 공극을 통한 공기 중의 수분을 흡수할 가능성이 높기 때문에 흡습성에 대한 실험을 진행하여 Figure 5에 나타내었다. 다공성 무기물이 적용되지 않은 PP/BF 복합체와 비교할 때 제올라이트가 PP/BF 복합체의 물 흡수율이 증가하였으며, 다공성 무기물의 함량이 증가할수록 물 흡수율이 크게 증가하였다. 냄새 저감제로 다공성 무기물을 적용할 때는 가공을 위해서는 사출 가공 시 건조 과정 및 제품 생산 후 보관에 대한 주의가 필요할 것으로 판단된다.

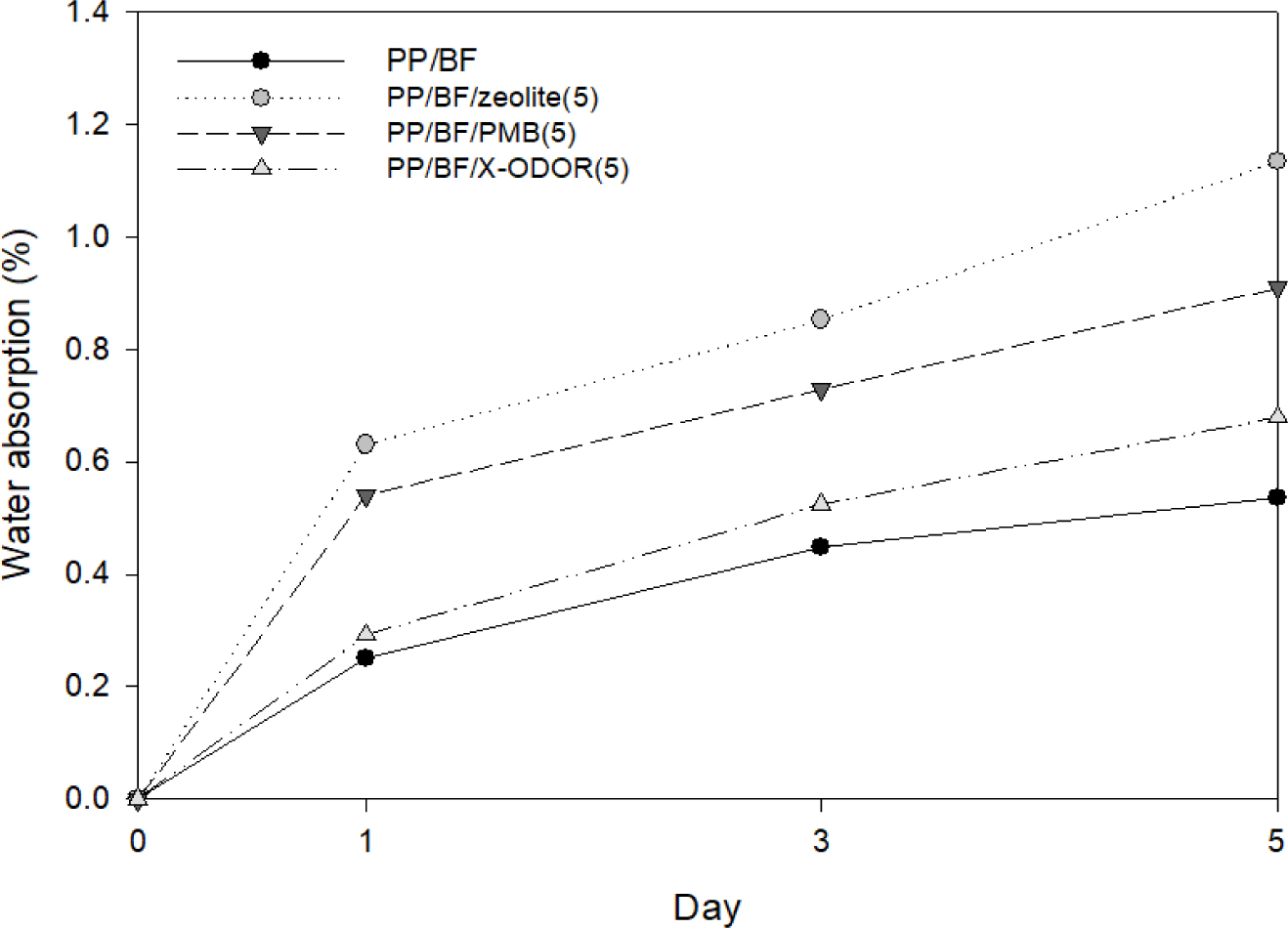

다음은 제올라이트, 피톤치드, 금속산화물 촉매가 5 wt% 적용된 PP/BF 복합체의 물 흡수 정도를 측정하여 Figure 6에 나타내었다. 제올라이트가 적용된 복합체의 경우에 물 흡수율이 가장 크게 나타나고, 다음으로 피톤치드가 적용된 경우 두 번째로 물 흡수율이 높게 나타나고 있다. 이는 피톤치드가 극성기(-OH, -COOH 등)를 가지기 때문으로 유추된다. 반면에, 금속산화물의 경우 상대적으로 친수도가 낮아 흡수율이 PP/BF와 큰 차이를 보이지 않는 것으로 유추되며, 흡수율 측면에서는 금속산화물이 가장 적합한 것으로 판단된다.

기계적 물성 측정 시편 제조 시 건조된 시료를 사용하기 때문에 흡수율이 물성에 미치는 영향을 판단하기 어려우나 흡수율은 성형 시 기포 발생이나 제품 성형 후 치수 변화 등에 영향을 줄 수 있어 건조공정에 대한 고려가 필요하다.

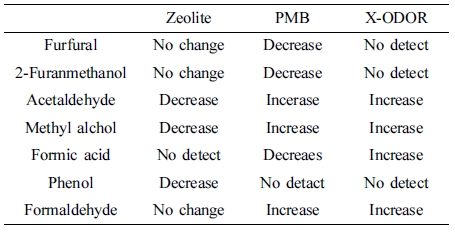

PP/BF 복합체에 제올라이트, 피톤치드, 금속산화물 촉매를 적용하여 VOC 및 냄새 물질에 미치는 영향을 고찰하기 위하여 GC-MS 정성적 실험을 진행하였다. Figure 7은 PP/BF 복합체에 대한 GC-MS 스펙트럼을 나타낸 것이다. GC-MS 측정 결과, 페놀, 알데하이드류, 지방산류 등 여러 가지 종류의 VOC들이 발생하는 것을 확인하였고, Table 2에 주요 물질을 나타내었다.

BF와 같은 천연섬유는 구성 성분 중 헤미셀룰로오스, 리그닌 등의 분해에 의해 발생하는 푸르푸랄, furfuryl alcohol(2-furanmethanol, C5H6O2) 등이 냄새의 주원인으로 알려져 있고,15 특히 푸르푸랄은 땅콩류의 구수한 냄새를 나타내어 PP/BF 복합체 냄새의 주원인 물질로 고려되고 있다.

우선 제올라이트를 PP/BF 복합체에 적용했을 때 흡착 효과로 인해 일부 VOC들이 감소하였으며,16 특히 제올라이트를 적용한 경우 아세트알데히드, 메틸알코올, 포름산 등의 감소가 크게 나타남을 확인하였다. 반면, 냄새의 주요 원인 물질인 푸르푸랄, furfuryl alcohol 등에는 유효한 수준의 변화가 관찰되지 않아 피톤치드 그리고 금속산화물 촉매에 대해서 추가적인 연구를 진행하였다. 피톤치드는 알파-파이넨(α-pinene), 베타-파이넨(β-pinene), 켐펜(camphene), 알파-테르파이넨(α-terpinene), 베타-테르파이넨(β-terpinene), 감마-테르파이넨(γ-terpinene), 베타-펠란드렌(β-phellandrene), 1,8-시네올(1,8-cineole), 알파-테르피놀렌(α-terpinolene) 및 델타-카디넨(δ-cadinene) 등 하나 이상의 주요한 유효성분을 포함하는 탈취성능 및 방향성의 특징을 갖는 것으로 알려져 있으며,16 PP/BF/PMB 복합체의 GC-MS 결과에서도 α-terpinyl acetate 등의 물질이 포함됨을 확인하였다. Table 2의 피톤치드에 대한 복합체의 GC-MS 측정 결과를 살펴보면 냄새 원인 물질로 알려진 푸르푸랄, furfuryl alcohol(2-furanmethanol)과 함께 포름산, 페놀 등이 감소하는 것을 확인할 수 있었으나, 알데히드, 메탄올 등과 같은 일부 VOC 물질이 증가하는 결과를 나타내었다. 마지막으로, 금속산화물 촉매를 적용한 PP/BF 복합체의 GC-MS 결과에서는 푸르푸랄, furfuryl alcohol(2-furanmethanol)이 거의 검출되지 않았으나, 일부 새로운 VOC와 함께 알데히드와 메탄올 등의 VOC들이 크게 증가하는 것이 관찰되었다. 금속산화물 촉매가 적용되었을 때 푸르푸랄(C5H4O2)와 furfuryl alcohol(2-furanmethanol, C5H6O2)의 경우 MVK 메커니즘에 따라 금속산화물 촉매 표면의 산소에 의한 산화 반응을 통하여 CO2, H2O 및 상대적으로 저분자인 VOC로 변하는 과정을 반복하면서 냄새 물질이 감소되는 것으로 해석된다.17

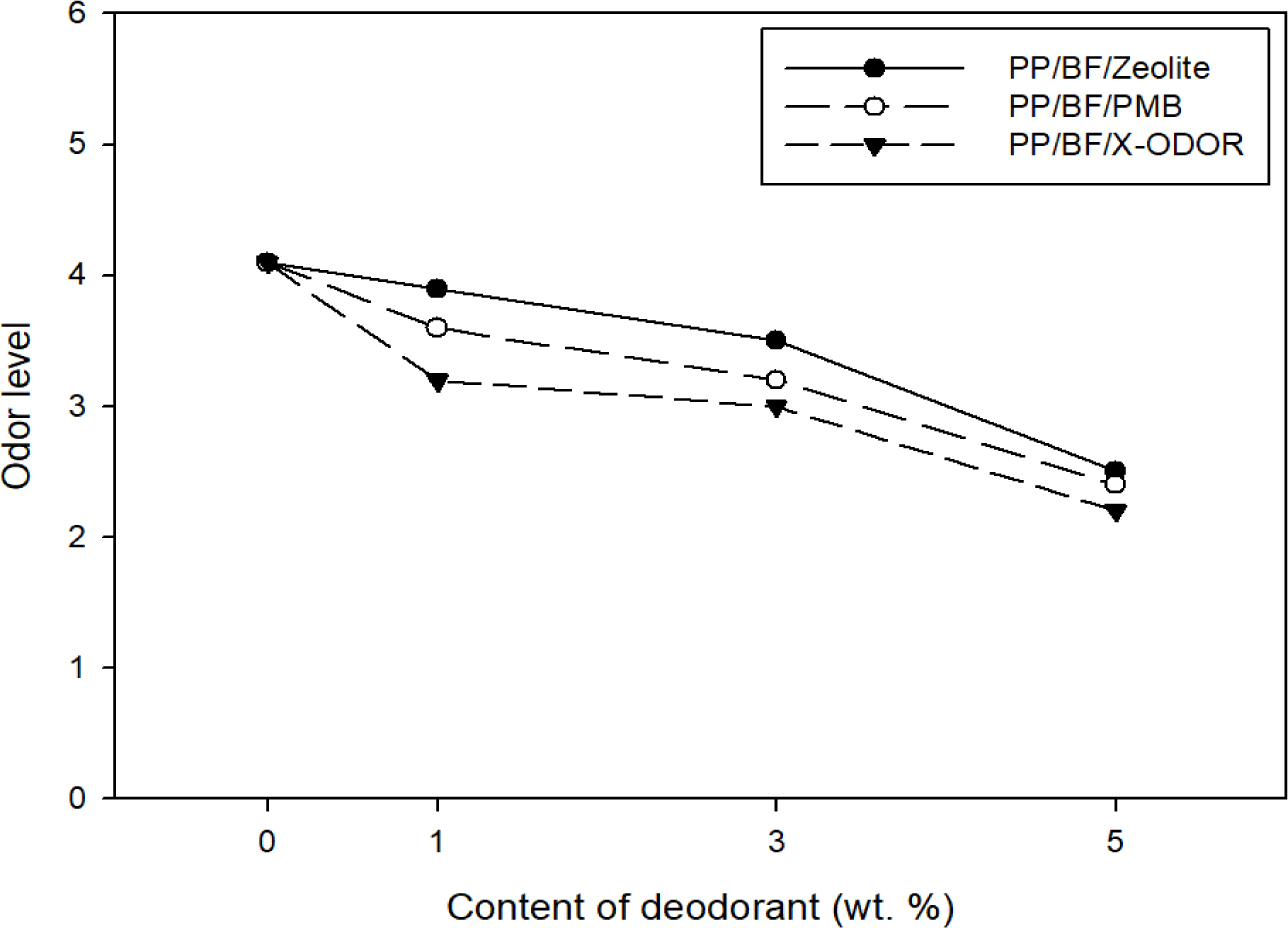

PP/BF 복합체에 대한 제올라이트, 피톤치드 및 금속산화물 촉매에 대한 냄새 저감 정도를 확인하기 위하여 자동차 업계에서 주로 사용되는 관능적 평가를 진행하여 Figure 8에 나타내었다. PP/BF 복합체와 비교할 경우 냄새 저감제 함량에 따라 복합체의 냄새 수준이 감소한 것을 확인하였고, 자동차업체 요구 수준인 3등급을 달성하기 위해서는 제올라이트의 경우 대략 4 wt%, 피톤치드의 경우 3 wt%, 금속산화물의 경우 1 wt% 정도의 첨가가 필요한 것으로 판단된다. 금속산화물 적용 시 관능적 평가 결과가 가장 우수하였고, 이는 GC-MS를 통한 VOC 분석결과에서 확인한 냄새의 주요 원인 물질인 푸르푸랄, furfuryl alcohol(2-furanmethanol)의 미검출 결과와 일치한다.

|

Figure 2 Tensile strength of PP/BF composite as a function of deodorant content. |

|

Figure 3 Flexural strength of PP/BF composite as a function of deodorant content. |

|

Figure 4 Impact strength of PP/BF composite as a function of deodorant content. |

|

Figure 5 Water absorption of PP/BF composites as a function of water immersion time. |

|

Figure 6 Water absorption of PP/BF composites with different types of deodorant materials. |

|

Figure 8 Odor level of PP/BF composites with three different types of deodorant. |

|

Table 2 GC-MS Results for PP/BF Composite with Three Different Types of Deodorant |

PP/BF 복합체의 냄새 개선을 위해 다공성 무기물인 제올라이트, 피톤치드 그리고 금속산화물 촉매의 첨가하여 복합체를 제조하였고, 기계적 물성, 물 흡수율, VOC 정성분석 및 관능적 평가를 수행하였다. 제올라이트를 적용한 경우 냄새 저감효과가 크지 않고 물 흡수율이 크게 증가하였다. 피톤치드의 경우 냄새 저감효과는 있으나, 기계적 물성이 감소하고 물 흡수율이 증가하였다. 금속산화물 촉매의 경우 기계적 물성, 물 흡수율 및 냄새 개선효과가 가장 우수한 결과를 보여주었다. 금속산화물 촉매가 1 wt% 첨가된 PP/BF 복합체의 냄새 수준이 자동차 산업에서 요구하는 3 등급 수준을 만족하였고, GC-MS의 정성적 분석 결과 냄새 원인 물질로 알려진 푸르푸랄, furfuryl alcohol(2-furanmethanol) 등의 감소가 확인되었다. 다만 일부 VOC가 증가하는 결과를 보여주어 산업적 응용 시 이에 대한 고려가 필요할 것으로 판단된다.

- 1. C. Wang and S. Ying, Fiber. Polym., 15, 117 (2014).

-

- 2. W. Pan, X. Ding, H. Gu, and G. Hu, Am. J. Mater. Res., 2, 35 (2015).

- 3. J. A. Mendez, F. Vilaseca, M. A. Pelach, J. P. Lopez, L. Barbera, X. Turon, J. Girones, and P. Mutje, J. Appl. Polym. Sci., 105, 3588 (2007).

-

- 4. J. H. Shim, D. H. Cho, and J. S. Yoon, Polym. Sci. Technol., 19, 299 (2008).

- 5. D. Liu, J. Song, D. P. Anderson, P. R. Chang, and Y. Hua, Cellulose, 19, 1449 (2012).

-

- 6. N. G. Mun and T. H. Son, Korea Patent 1020120092337 (2012).

- 7. H. S. Kim and H. J. Kim, J. Appl. Polym. Sci., 110, 3247 (2008).

-

- 8. H. S. Kim, S. M. Kim, H. J. Kim, and H. G. Kim, Macromol. Mater. Eng., 291, 1255 (2006).

-

- 9. B. H. Lee, Master's Thesis, Kongju National University (2018).

- 10. T. J. Cheon, S. W. Choi, and C. S. Lee, Korean Soc. Environ. Eng., 27, 651 (2005).

- 11. K. Qian, Z. Qian, Q. Hua, Z. Jiang, and W. Huang, Appl. Surface Sci., 273, 357 (2013).

-

- 12. J. G. Kim, Korea Patent 1020120060165 (2012).

- 13. H. G. Lee and M. G. Park, Korea Patent 102018 (2016).

- 14. I. A. Kang, S. Y. Lee, G. H. Doh, S. J. Chun, and S. L. Yoon, J. Korean Wood Sci. Technol., 38, 298 (2010).

-

- 15. H. S. Kim, B. H. Lee, H. J. Kim, and H. S. Yang, J. Polym. Environ., 19, 628 (2011).

-

- 16. N. G. Mun and T. H. Son, Korea Patent 1020120092337 (2012).

- 17. Z. Zhang, Z. Jiang, and W. Shangguan, Catal. Today, 264, 270 (2016).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2019; 43(3): 459-464

Published online May 25, 2019

- 10.7317/pk.2019.43.3.459

- Received on Feb 16, 2019

- Revised on Mar 10, 2019

- Accepted on Mar 12, 2019

Services

Services

Shared

Correspondence to

Correspondence to

- Youn Cheol Kim

-

Polymer Science and Engineering (Institute of IT Convergence Technology), Kongju National University, 1223-24 Cheonan-daero, Seobuk-gu, Cheonan-si, Chungcheongnam-do 31080, Korea

- E-mail: younkim@kongju.ac.kr

- ORCID:

0000-0003-1094-7460

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.