- A Study on the Synthesis of Transparent Polyimide Film with Siloxane Group

Frances Danielle M. Fernandez, Jae-Woo Jang, and Jin-Heong Yim†

Division of Advanced Materials Engineering, Kongju National University 1223-24 Cheoandaero, Cheonan, Chungnam 31080, Korea

- 실록산 구조가 도입된 투명 폴리이미드 필름 합성에 관한 연구

공주대학교 공과대학 신소재공학부

1,3-Bis(3-aminopropyl)tetramethyldisiloxane (BAPTMDS), a diamine monomer having a siloxane group (Si-O-Si), 4,4-(hexafluoroisopropylidene)diphthalic anhydride (6FDA) having a group (-CF3) and/or a 4,4-diphenylsulfonetetracarboxylic dianhydride anhydride (DSDA) monomer having a sulfone group (-SO2-) were copolymerized to prepare a transparent polyimide (TPI) film with improved transparency. When a siloxane group was introduced in the imide main chain, TPI having a high transmittance ( >90%) was effectively achieved by inhibiting formation of a charge transfer complex. However, the thermal and mechanical properties were reduced due to the introduction of the “M” type siloxane group in the BAPTMDS. Thermal and mechanical properties of the TPI were enhanced by controlling the molar ratio of bis(3-aminophenyl)sulfone (APS) and BAPTMDS diamine monomer. The electroconductive properties of TPI films were investigated by graphene dispersion and silver nanowires coating. The graphene dispersity of siloxane based TPI was excellent among the prepared various TPIs, which is thought to be due to the hydrophobic character of the siloxane group. Siloxane containing TPI films coated with silver nanowire thin films are expected to be used as various conductive transparent flexible substrates because of their excellent surface resistance (~30 Ω/□) and light transmittance (>85%).

본 연구에서는 투과도가 향상된 투명 폴리이미드(transparent polyimide; TPI) 필름을 합성하기 위하여 실록산기(Si-O-Si)를 갖는 디아민 단량체인 1,3-bis(3-aminopropyl)tetramethyldisiloxane(BAPTMDS)과 불소기(-CF3)를 갖는 4,4-(hexafluoroisopropylidene)diphthalic anhydride(6FDA) 및 술폰기(-SO2-)를 갖는 4,4-diphenylsulfonetetracarboxylic dianhydride(DSDA) 무수화물 단량체를 공중합시켰다. 이미드 주사슬에서 실록산기를 도입하게 되면 전하이동착체 형성을 억제하여 투과율이 90% 이상을 가지는 TPI를 효과적으로 제조할 수 있었다. 하지만, BAPTMDS의 “M” 타입의 실록산기의 도입으로 열적, 기계적 성질이 감소되어, 이를 개선하기 위하여 bis(3-aminophenyl)sulfone(APS)와 BAPTMDS 디아민 단량체의 몰비를 조절하였다. 제조된 TPI 필름에 그래핀 분산 및 은 나노와이어를 코팅하여 전기 전도 특성을 고찰해보았다. Siloxane based TPI의 그래핀의 분산도가 가장 우수하였으며, 이는 실록산기의 소수성 특성에 기인하였다고 생각된다. 은 나노와이어 박막을 성막한 실록산기 함유 TPI는 우수한 표면저항(~30 Ω/□)과 광투과도(>85%)를 보여 다양한 전도성 유연 투명기판으로의 활용이 기대된다.

Keywords: transparent polyimide, film, siloxane group, conductive film, CT-complex

이 논문은 2016년도 정부(교육부)의 재원으로 한국연구재단의 지원을 받아 수행된 기초연구사업임(NRF-2016R1D1A3B03931831).

수퍼 엔지니어링 플라스틱 중 하나인, 폴리이미드(polyimide; PI)는 주사슬에 이미드 고리를 가지고 있으며 대부분 비결정성 구조를 갖는 고분자로서 이미드계 방향족의 견고한 사슬구조와 사슬간 π-π 상호작용 때문에 내열성, 내화학성, 기계적 물성이 우수한 고분자 소재이다.1-6 이러한 장점에 의해 PI는 1960년대 Dupont 사에서 Kapton®이라는 상품명으로 상업화되어 주로 우주항공 및 군사적 용도로 활용되어왔다. 1980년대 이후부터 PI의 사용 범위는 크게 확대되어, 코팅제, 자동차분야, 비행기, LCD용 배향막, 유연성 회로기판 등의 핵심소재로 활용되고 있다.7-10 특히 경량화 및 정밀화를 구현할 수 있기 때문에 반도체 재료로도 응용되고 있다.11 하지만, 이렇게 많은 장점을 갖는 PI는 뛰어난 유기 소재임에도 불구하고, 특유의 진한 갈색 때문에 그 활용범위에 제한적일 수밖에 없었다. 또한 PI의 불융, 불용성 때문에 가공성 또한 좋지 못하다. 따라서 이런 PI의 광학적 특성과 가공성을 향상시키려는 여러 연구들이 진행되고 있다.12-14 PI가 특유의 진한 갈색을 띠는 것은 전하이동착체(charge transfer complex, CT-complex)의 형성 때문이다.15-17 CT-complex란 이미드 사슬의 상호작용으로 생성되는 π-전자의 전이를 칭하는 것으로, 그 전이는 사슬 내에서 일어날 뿐만 아니라 사슬과 사슬 사이에서도 발생한다. PI 주사슬에 방향족 구조의 공명구조가 증가할수록 π-전자의 전이가 쉬워지는데 이는 이미드 구조의 벤젠고리의 π-전자로 인하여 전이 에너지 준위가 낮아지기 때문이다. 이러한 메커니즘으로 가시광선 영역의 특정 빛을 흡수하게 되는데, PI는 400~500 nm 가시광선 영역의 빛을 흡수하여 그 보색인 특유의 갈색 빛을 나타낸다.17 PI의 CT-complex를 감소시키기 위해서 에테르(-O-), 설폰(-SO2), 트리플루오로메틸(-CF3)과 같은 전기음성도가 강한 원소를 주사슬에 도입하거나, 벤젠이 아닌 구조를 도입하여 π-전자의 밀도를 감소시켜 TPI를 제조할 수 있다.17,18 합성 시 용매로는 일반적으로 dimethylacetamide(DMAc)나 N-methyl-1-2-pyrollidone과 같은 유기용매를 사용한다. 용매의 종류에 따라서 이미드화 정도가 달라질 수 있다.19,20 이렇게 만들어진 투명 폴리이미드(transparent polyimide; TPI)는 CT-complex가 감소되어 우수한 투과도를 보이지만 열적-기계적 특성이 감소되는 단점이 있다. 따라서 투과도와 열적-기계적 특성 모두 우수한 TPI를 제조하기 위한 연구가 진행되어 왔다.21 또한 차세대 유연 디바이스를 위한 전기적 특성을 가지는 투명 유기 재료에 대한 연구도 활발히 진행되고 있다. 현재 사용되고 있는 indium tin oxide(ITO)는 높은 전기전도성과 투과도 때문에 전도성 필름 분야에 널리 쓰이고 있는 재료이나, ITO는 유연성이 없고 잘 깨지는 성질 때문에 디스플레이, 웨어러블 분야 등 유연 소자의 제작 공정인 roll-to-roll 공정에 적합하지 않다.22,23 이러한 문제를 극복하기 위해 유연성 소재에 전도성 물질을 도입하여 전도성 필름을 제조하는 공정의 일환으로 디바이스의 광학적 특성과 열적-기계적 특성을 모두 만족하는 투명 폴리이미드 필름을 사용하여 전도성을 부여하는 여러 가지 연구가 진행되고 있다.24-28

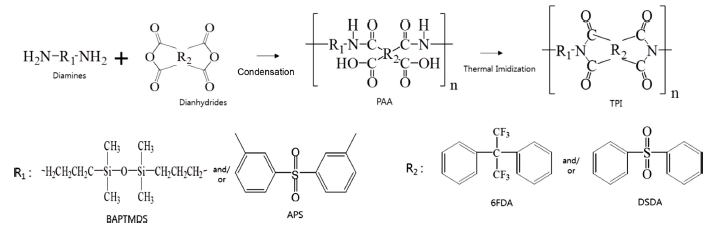

본 연구에서 상기에서 언급한 투명성, 열적-기계적 특성, 전도성을 가지는 TPI 소재를 개발하고자 하였다. 특히 플렉시블 디바이스 분야에 필요한 유연성과 광 투과도 향상을 위해서 설폰기(-SO2-) 구조의 아민 뿐만 아니라 siloxane(Si-O-Si) 구조의 아민을 도입하였다. 또한 아민을 고정하고, 무수화물로 -CF3 구조를 가지는 4,4-(hexafluoroisopropylidene) diphthalic anhydride(6FDA) 단량체와 -SO2- 구조를 가지는 4,4-diphenylsulfonetetracarboxylic dianhydride(DSDA) 단량체의 몰비에 변화를 주면서 TPI 필름을 합성(Scheme 1)하여 광·물리화학적 특성을 조사하였다. 제조된 TPI 필름의 이미드화 정도, 화학적 조성과 분포, 광투과도, 물리화학적 특성과 산화그래핀(graphene oxide, GO) 분산과 은 나노와이어(AgNW)의 코팅을 통하여 제조된 TPI 필름의 전기적 특성을 조사하였다.

Scheme 1. Chemical structure and polymerization route for transparent polyimide films.

시약 & 재료. 아민 단량체로 Gelest 사의 실록산 구조가 있는 1,3-bis(3-aminopropyl)tetramethyldisiloxane(BAPTMDS)와 TCI 사의 설폰기가 있는 bis(3-aminophenyl)sulfone(APS)를 사용하였다. 무수화물 단량체로는 Aldrich 사의 트리플루오로메틸 치환기를 가지는 6FDA와 TCI 사의 설폰기를 가지는 DSDA가 사용되었다. 용매로는 Junsei 사의 DMAc를 사용하였다. 산화그래핀(GO) 분산액은 용매인 DMAc에 Grapheneall 사의 GO를 5 g/L의 농도로 분산시켜 사용하였다. 물에 0.15 wt%의 함량으로 분산된 AgNW와 프라이머는 ㈜엔앤비 사에서 공급받아서 정제없이 사용하였다.

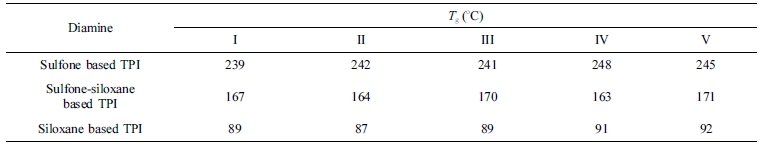

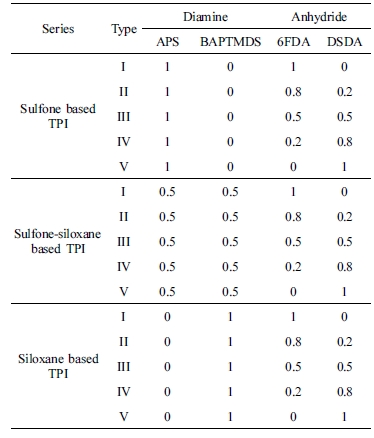

TPI 필름 합성. Table 1은 TPI 합성 실험에 사용된 디아민과 무수화물 단량체의 몰 조성이다. 제조된 세가지 계열의 TPI는 디아민과 무수화물 단량체의 몰 비를 1:1로 하여 중합하였다. Sulfone based TPI, sulfone-siloxane based TPI 및 siloxane based TPI는 APS와 BAPTMDS 디아민 몰 함량을 1:0, 0.5:0.5, 0:1로 하여 각각 제조하였다. 또한 각 TPI를 불소기 함유 무수화물(6FDA)와 술폰기 함유 무수화물(DSDA)의 함량을 1:0, 0.8:0.2, 0.5:0.5, 0.2:0.8, 0:1의 다섯 가지 타입으로 나누어 총 15종의 TPI를 제조하였다. 글러브박스 내에서 20 mL 유리 시료병에 10 mL의 DMAc에 디아민과 무수화물을 각각 1시간 동안 교반시켜 완전히 녹인 후에 캡을 씌워 공기의 유입이 되지 않도록 하였다. 그 후 두 가지 단량체 용액들을 질소 분위기의 0 ℃ 이중 자켓 반응기에 케뉼라를 이용하여 천천히 주입한다. 질소가스를 주입하면서 2시간 동안 90 rpm으로 교반시킨 후, 상온에서 13시간 동안 공기의 유입이 없는 상태로 교반하여 poly(amic acid)(PAA)를 얻는다. PI의 전구체인 PAA 용액을 제조 후 용액을 유리 시료병에 질소분위기로 보관하고 공기의 유입이 안되게 캡을 씌워 보관한다. 본 연구에서 사용한 이미드화 방법은 공정면에서 단순하고 경제적인 열적 이미드화를13 사용하였다. TPI 필름의 제조를 위해서 PAA 용액을 균일한 표면의 유리판에 일정한 속도조절이 가능한 bar coater를 사용하여 35 mm/sec 속도로 코팅한다. 코팅된 유리판을 50 ℃의 진공 오븐에서 2시간 동안 안정화시킨 후에 80, 110 ℃에서 각각 1시간, 30분 동안 진공상태로 용매를 완전히 제거해준다. 코팅된 PAA는 이미드화 반응에 의해 고리화 이미드 반응이 진행되어 낮은 안정성을 가지는 5각형 고리가 고온에서 개환되면서 부가적인 가교가 일어나는 가교 이미드화 반응이 가능하다. 열처리의 조건은 진공의 Ar 분위기 퍼니스에서 각각 110 ℃/30 min → 140 ℃/30 min → 170 ℃/30 min → 195 ℃/50 min → 220 ℃/50 min → 235 ℃/2 h 순으로 이미드화를 진행하였다.

전도성 필름 제조. 본 연구에서 제조된 TPI 필름에 전도성을 부여하기 위하여 GO를 PAA에 분산시켜 전도성 필름을 얻는 방법과 AgNW 박막을 제조된 TPI 필름 위에 형성시켜 전도성 필름을 얻는 방법을 적용하였다.26,27 GO 분산액(GO 함량=5 g/L)을 합성된 PAA 용액과 혼합하여 2시간 교반 후 GO 분산 PAA 용액을 만들었다. 그 후 동일한 방식으로 열적 이미드화를 거쳐 필름을 제조했다. 또한 AgNW ink와 프라이머를 사용하여 제조된 TPI 필름에 스핀코팅하여 AgNW 코팅을 하였다. 30 mm×30 mm로 만들어진 TPI에 프라이머를 550 rpm으로 코팅하였고 곧바로 130 ℃의 오븐에서 1분간 열처리를 했다. 그 후 AgNW ink를 같은 rpm으로 코팅하고 같은 방식으로 열처리를 하여 AgNW가 코팅된 전도성 필름을 얻었다.

TPI 필름 특성분석. 본 연구에서 제조된 TPI 필름은 가로 40 mm, 세로 80 mm, 두께 2 mm의 유리기판 위에서 제조되었다. 제조된 필름의 이미드화 여부는 FTIR spectrometer (PERKIN ELMER, SPECTRUM 1000)를 이용하여 확인하였다. 필름의 두께 측정은 FE-SEM(TESCAN:MAIA3)을 사용하였고, 여러 가지 합성 조건에서 제조된 필름의 표면 및 내부의 성분 분석을 위해 Energy Dispersive X-ray(EDS, Oxford Instruments; X-MaxN)를 사용하였다. 필름의 표면 강도는 내마모성(elcometer, 3092 sclerometer Hardness Tester), 내화학성(필름의 박리생성까지의 isopropanol이 적셔진 면봉 rubbing 횟수) 및 연필경도(ASTM D3363:05)를 측정하였다. 필름의 광투과도는 UV-Vis spectroscopy(Optizen 2120 UV Plus, Mecasys)를 사용하여 400~800 nm 범위의 가시광선 영역에서 측정하였다. 필름의 열적 특성을 알아보기 위해서 시차주사열량분석기(differential scanning calorimetry, DSC, TA instruments DSC Q20)를 사용하여 유리전이 온도(Tg)를 측정하였다. 제조된 필름의 기계적 물성을 필름길이 40 mm, 폭 10 mm, 두께 0.05 mm의 시편으로 만능 물성시험분석기 만능시험기(universal testing machine, UTM, Qmesys QM700)를 사용하여 인장속도 10 mm/min로 측정하였다. 기계적 물성 측정값은 시료당 6개의 시편을 만들어 평균을 낸 값으로 시험에 대한 신뢰성을 높였다. 필름의 표면저항 측정은 4-point probe meter(CMT-SR 1000N, AIT)를 사용하였다.

화학적 조성 분석. 본 연구에서 상기 실험 부분에서 기술한 것처럼 세 계열의 sulfone based TPI, sulfone-siloxane based TPI 및 siloxane based TPI를 APS와 BAPTMDS 디아민의 함량을 바꾸어 제조하였고, 각 TPI 계열을 불소기 함유 무수화물과 술폰기 함유 무수화물의 함량을 다섯 가지 타입으로 나누어 총 15종의 TPI를 제조하였다. 이러한 TPI의 합성 시에 단량체 조성을 Table 1에 정리하여 나타내었다.

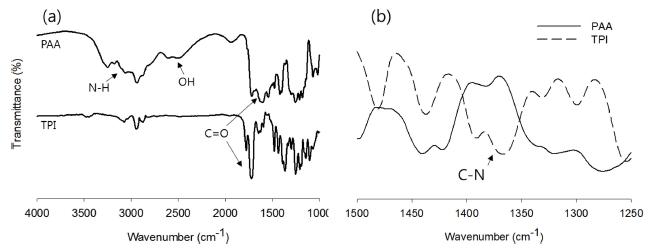

제조된 TPI의 이미드화 여부를 확인하기 위해 PAA 용액과 열 이미드화된 TPI의 FTIR 분석 결과를 Figure 1에서 나타내었다. PAA의 아미드기의 N-H 피크는 3100 cm-1, 카복실기의 C=O 피크는 1725 cm-1, O-H 피크가 2500 cm-1에서 각각 관찰되었다(Figure 1(a)). Figure 1(b)에서 열적 이미드화가 진행된 후 TPI 필름의 FTIR 스펙트럼을 나타내었다. 아미드기의 N-H 피크와 카복실기의의 O-H 피크가 이미드화가 진행된 후, 거의 사라졌다. 이것은 이미드화가 진행됨에 따라서 개환되었던 5각형 고리가 다시 닫혀지면서 물 분자가 제거되는 축합중합이 일어나기 때문이다. 이미드화 반응을 통하여 생성된 TPI의 C-N-C 피크를 1390 cm-1에서 확인하였다.

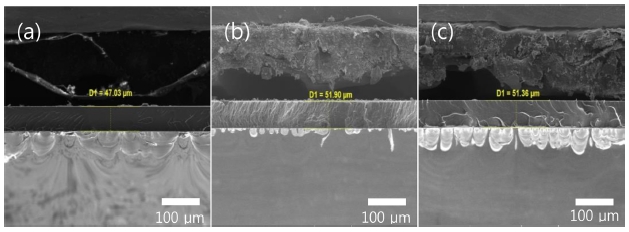

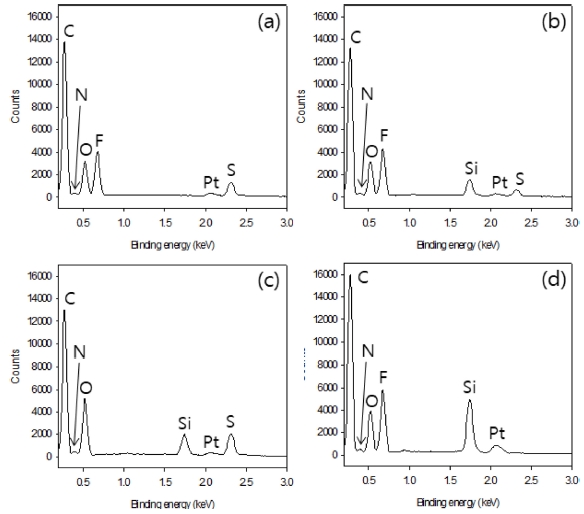

TPI 필름이 화학적 조성이 균일하게 형성되었는지 확인하기 위해서 SEM-EDS 분석을 하였다. 각각의 합성조건에서 제조된 TPI 필름(type I)의 두께는 약 50 µm로 조절하였다 (Figure 2). Sulfone based TPI(type I), sulfone-siloxane based TPI(type I, V), siloxane based TPI(type I) 필름의 EDS point 분석 결과를 Figure 3에서 나타내었다. EDS 분석에서 검출되는 원소의 피크 위치는 각각 탄소(C) = 0.27 keV, 질소(N) = 0.39 keV, 산소(O) = 0.52 keV, 플루오린(F) = 0.67 keV, 실리콘(Si) = 1.73 keV, 백금(Pt) = 2.04 keV, 황(S) = 2.30 keV이다. Sulfone based TPI의 경우 APS와 6FDA 단량체가 가지고 있는 S과 F가 siloxane based TPI의 경우는 BAPTMDS와 6FDA 단량체가 가지고 있는 Si과 F가 검출되었다. Sulfone-siloxane based TPI의 경우는 BAPTMDS를 APS 디아민에 비하여 많이 합성될수록 Si의 상대함량이 증가하고 반대의 경우는 S의 상대함량이 증가하였다. 6FDA만을 무수화물로 사용한 sulfone-siloxane based TPI(type I)은 F가 검출되었으나, DSDA만을 무수화물로 사용한 sulfone-siloxane based TPI(type V)는 F가 검출되지 않아 단량체의 화학적 조성에서 예상한 TPI가 제대로 합성되었음을 확인하였다.

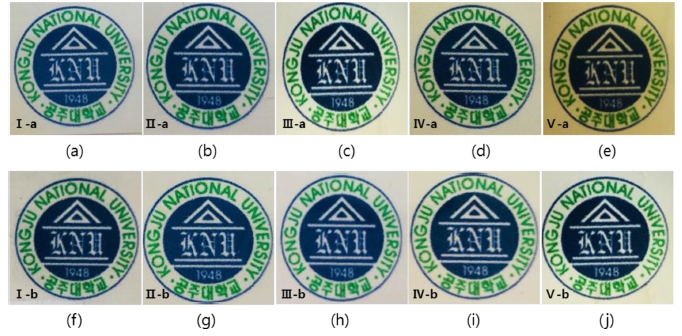

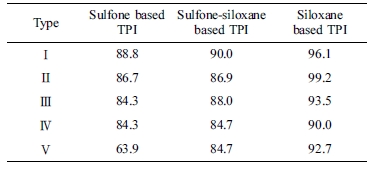

필름의 다양한 물리화학적 특성분석. 각 조성에서 제조된 TPI 필름들의 투과도를 측정하기 위하여 광학적 사진과 함께UV-Vis 스펙트럼 분석을 가시광선 영역인 400~800 nm에서 수행하였다. Figure 4에서 sulfone based와 siloxane-sulfone based TPI 필름(type I)의 광학사진을 비교하였고, Table 2에서 가시광선 영역인 550 nm에서 각 필름의 정량적인 투과도를 정리하였다. Sulfone based TPI의 경우 PAA 제조 시에 불소계 무수화물인 6FDA와 설폰계 무수화물인 6FDA의 몰비가 감소할수록((a) → (e)) PI 특유의 노란색이 진해지는 경향을 보이며 투과도가 감소하는 경향이 뚜렷하였다. 반면, siloxane based TPI의 경우는 6FDA의 몰비가 감소하더라도((f) → (j)) 필름이 육안으로 투명했고, 550 nm에서 높은 투과도가 92.7%로 유지되었다(Figure 4와 Table 2). 이것은 sulfone based TPI의 경우 강력한 전자끌개기인 트리플루오로메틸(-CF3)기가 설폰기(-SO2-)에 비해서 CT-complex 형성 방해 영향이 더욱 크기 때문이나, siloxane based TPI는 가시광선을 흡수하지 않는 Si-O-Si 결합이 -CF3 그룹이 감소했을 경우에도 불구하고 효과적으로 투과도를 유지시킨다는 것을 알 수 있다. 이것은 주사슬에 실록산 그룹이 효과적으로 PI 사슬과 사슬간의 CT-complex 전이를 억제하기 때문이라고 생각된다.

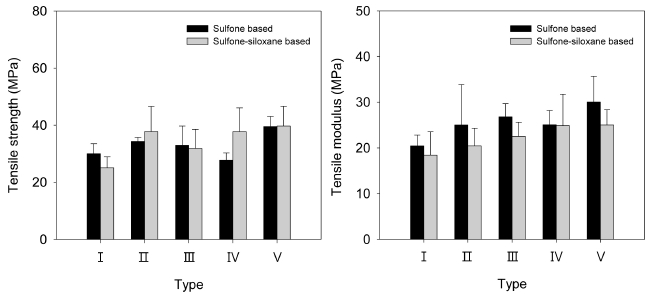

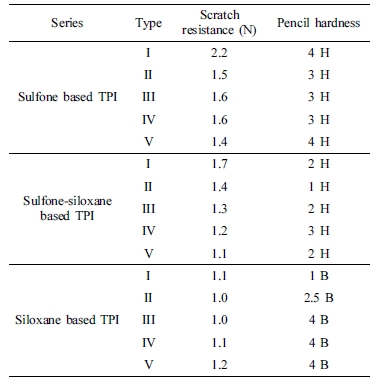

본 연구에서 제조된 TPI 필름의 내스크레치성, 연필경도와 같은 표면물성을 Table 3에 나타내었다. 각 계열의 TPI는 주사슬에 실록산기가 많아질수록 표면물성이 감소하는 경향을 보였다. 하지만, -CF3기의 감소는 표면물성에 실록산기만큼의 영향은 주지 않았다. Sulfone based TPI 필름의 경우 내스크래치성과 연필경도는 각각 평균 1.6 N, 3~4 H이지만, sulfone-siloxane based TPI 필름은 평균 1.3 N, 1~3 H, siloxane based TPI 필름은 평균 1.1 N, 1 H 이하로 낮아졌다. 이것은 본 연구에서 사용된 실록산계 디아민인 BAPTMDS의 Si-O-Si 구조가 연질특성을 가진 “M” 구조이기29,30 때문에, 주사슬에 APS와 DSDA로 제조되는 sulfone based TPI의 강직한 방향족 고리를 가지는 것에 비해서는 필름의 표면강도를 낮게 하기 때문이라고 판단된다. Sulfone based와 sulfone-siloxane based TPI의 인장강도와 인장탄성률을 비교하였다(Figure 5). 두 계열 모두 -CF3기 대신 -SO2-가 들어갈수록 인장강도와 인장 탄성률이 증가하였다. 이것은 TPI 곁사슬에 bulky한 -CF3기가 많아질수록 PI 사슬간의 상호작용이 어려워지기 때문이라고 생각된다. 또한 연성을 가지는 “M” 구조의 Si-O-Si 기의 존재로 인해서 siloxane based TPI의 인장탄성률이 sulfone계에 비하여 감소하였다.

다양한 조건에서 제조된 TPI의 열적특성분석을 시차주사열량분석기를 이용하여 수행하였다. TPI 주사슬에 실록산 구조가 도입될수록 유리전이온도가 급격하게 감소하였다. 이것은 앞서 언급하였듯이, 사용된 실록산계 디아민인 BAPTMDS의 “M” 구조의 실록산이 도입됨으로 인하여 siloxane based TPI의 연질특성의 증가와 함께 PI 사슬과 사슬 사이의 CT-complex 형성이 억제되어서 나타나는 효과로 생각된다. 일반적인 폴리이미드의 열적 이미드화는 300 ℃ 이상에서 진행되어야 하지만,18 본 연구에서는 siloxane based TPI의 열적 특성 저하로 모든 TPI 필름을 235 ℃, 2시간으로 진행하여 여러 가지 물성들을 상대 비교하였다. 향후 방향족 구조와 silsesquioxane(“T”) 구조 가지는 디아민을 설계/합성하여 단량체로 사용하는 것이 이러한 열적 특성의 저하를 억제할 수 있다고 판단된다. 세가지 계열 모두 -CF3기 대신 -SO2-가 들어갈수록 유리전이온도가 증가하는 경향을 보였다. 이것은 TPI 곁사슬에 bulky한 -CF3기가 많아질수록 PI 사슬간의 상호작용이 어려워지고, 이에 따라 사슬과 사슬 사이의 견고함이 감소하여 유리전이 온도가 감소하는 것이라 판단된다(Table 4).

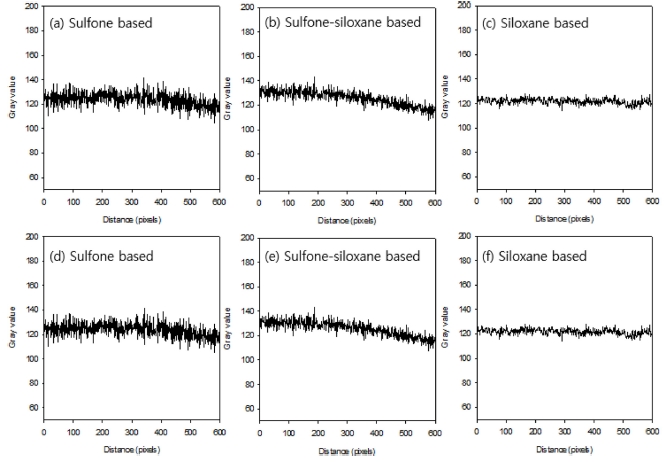

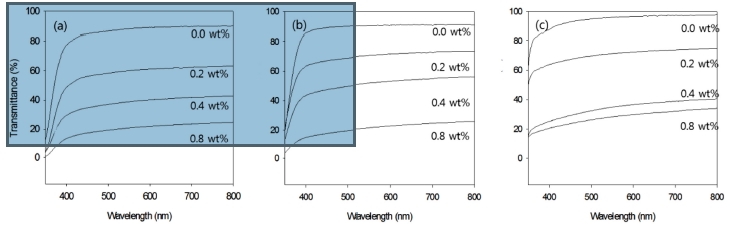

전도성 필름으로의 응용. 본 연구에서는 제조된 필름으로 전도성 필름을 제조하기 위해 DMAc에 용해된 PAA 상태에서 GO를 필름에 분산시킨 후, 열적 이미드화에 의해서 전도성 필름을 얻는 방법과26 제조된 TPI 필름에 AgNW 용액을 도포하고 건조하여 AgNW 박막을 형성시켜 전도성 필름을27 얻는 방법으로 두 가지 방법을 적용하였다. 제조된 필름의 GO 분산 정도는 GO를 분산시킨 필름의 광학현미경 사진을, image J 프로그램을 통한 스캐닝으로 정성적으로 확인하였다 (Figure 6). 제조된 3가지 계열의 TPI의 GO의 분산성을 비교하였을 때, siloxane based TPI의 분산도가 가장 좋았다. 이는 소수성 특성을 가지는 실록산기의 존재에 기인한 것이라고 생각된다. GO 함량이 0.4~1.0 wt%에서 약 200~400 MΩ/□ 범위의 비교적 높은 표면저항을 보여주었다. 이는 사용한 범위에서의 GO의 함량은 그래핀의 충분한 퍼콜레이션 구조를 가지지 못하기 때문이라고 생각된다. 또한 그래핀이 분산된 TPI 필름의 광투과도의 경우에도 1.0 wt% 이내 범위에서도 GO의 첨가에 의하여 급격한 감소를 보여주었다(Figure 7). 하지만, GO의 첨가에 의한 광 투과도의 감소는 siloxane based TPI의 경우가 가장 적었다.

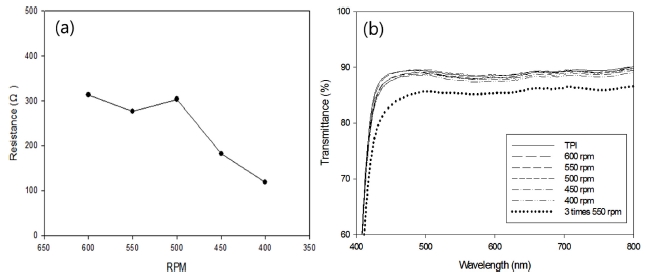

기계적 물성과 투과도(>92%)가 비교적 우수한 sulfone-siloxane based TPI(type V) 필름에 전도성을 부여하기 위한 두 번째 방법으로, 제조된 TPI 필름 위에 AgNW 박막을 스핀코팅을 통하여 형성시켰다. 스핀코팅의 rpm에 따라서 TPI 필름상의 AgNW 박막 두께를 조절하여 투과도와 전기저항 값을 조절할 수 있었다(Figure 8(a)). 스핀코팅의 속도를 감소시킬수록 전기저항이 줄어들고 투과도는 약간 감소하였다. 이것은 스핀속도의 증가에 의해서 성막된 AgNW 박막의 두께가 감소하였기 때문이라고 생각된다. 박막의 표면저항을 줄이기 위하여 3번의 스핀코팅을 한 결과, 투과도가 85%, 표면저항이 ~30 Ω/□인 우수한 우수한 투명 전도성 필름을 얻을 수 있었다(Figure 8(b)).

|

Figure 1 FTIR spectra of sulfone-siloxane based TPI: (a) polyamic acid; (b) TPI film. |

|

Figure 2 FE-SEM cross section images of TPI films (type I): (a) sulfone based TPI; (b) sulfone-siloxane based TPI; (c) siloxane based TPI. |

|

Figure 3 EDS point analysis of TPI films for each series: (a) sulfone based TPI, type I; (b) sulfone-siloxane based TPI, type I; (c) sulfone-siloxane based TPI, type V; (d) siloxane based TPI, type I. |

|

Figure 4 Photographs of colorless polyimide with varying concentrations of the anhydride and diamine: (a)-(e) sulfone based TPI; (f)-(j) sulfone-siloxane based TPI. |

|

Figure 5 Comparison of mechanical properties of diamines and anhydrides: (a) tensile strength; (b) tensile modulus. |

|

Figure 6 GO dispersion in the various TPI film by using image J program. GO 0.4 wt% (a) sulfone based TPI; (b) sulfone-siloxane based TPI; (c) siloxane based TPI. GO 0.8 wt% (d) sulfone based TPI; (e) sulfone-siloxane based TPI; (f) siloxane based TPI. |

|

Figure 7 Transmittance as afunction of GO content for (a) sulfone based TPI; (b) sulfone-siloxane based TPI; (c) siloxane based TPI. |

|

Figure 8 Opto-electrical properties of AgNW coated sulfone-siloxane based TPI (Type V) at varying spin coating speed: (a) surface resistance; (b) optical transmittance. |

|

Table 4 Glass Transition Temperature of the Various TPI Film with Different Diamines and Anhydride |

본 연구에서는 TPI 합성에 필요한 디아민에 실록산 구조를 가지는 단량체인 BAPTMDS를 CF3기를 가지는 디아민, -SO2- 그룹을 갖는 무수화물과의 몰비를 변화시켜 물리화학적 물성이 조절된 TPI 필름을 제조하고, 이를 전도성 필름의 기판으로의 응용을 탐색하였다. 실록산 구조를 도입한 TPI 필름은 무수화물에서 불소를 사용하지 않더라도 광 투과도가 90% 이상의 우수한 광학적 특성을 보였다. 이것은 Si-O-Si 주사슬이 실록산 본질의 광투과 특성과 사슬간 전자전이 복합체의 형성을 억제할 수 있기 때문이다. 하지만, 본 연구에서 단량체로 사용된 BAPTMDS의 실록산 구조는 연질 특성을 갖는 “M” 구조이며, 이에 따라 낮은 표면강도와 기계적 물성 및 내열성을 보였다. 이는 디아민과 무수화물에서 sulfone기를 가지는 APS와 DSDA의 몰 비를 조절하여 개선할 수 있다. 제조된 TPI 필름에 GO 분산 및 AgNW를 코팅하여 전기 전도 특성을 고찰해보았다. 적절한 조건으로 AgNW 박막을 성막한 TPI는 매우 우수한 표면저항과 광투과도(투과도 >85%, 표면저항 ~30 Ω/□)를 보여, 전기전도 투명 유연기판으로의 활용가능성을 시사하였다.

- 1. G. J. Shin, J. H. Chi, W.-C. Jin, T. Chang, M. Chung, and J. C. Lee, Polym. Korea, 30, 97 (2006).

-

- 2. I. Sava, M. Asandulesa, Z. Katja, A. Kruth, J. F. Kolb, W. Bodnar, K. Witte, T. Ishizaki, and C. Miron, React. Funct. Polym., 134, 22 (2019).

-

- 3. S.-S. Dong, W.-Z. Shao, L. Yang, H.-J. Ye, and L. Zhen, Polym. Degrad. Stabil., 155, 230 (2018).

-

- 4. M. Xiao, X. Zhang, W. Xiao, J. Du, H. Song, and Z. Ma, Polymer, 165, 142 (2019).

-

- 5. J. Lee, S. S. Kim, D. Kang, C. Roh, and C. Kang, Progr. Org. Coat., 127, 117 (2019).

-

- 6. H. Lei, M. Zhang, H. Niu, S. Qi, G. Tian, and D. Wu, Polymer, 149, 96 (2018).

-

- 7. H. Liu, L. Zhai, L. Bai, M. He, C. Wang, S. Mo, and L. Fan, Polymer, 163, 106 (2019).

-

- 8. Y. Liu, Q. Chen, and X. Du, Mater. Lett., 223, 207 (2018).

-

- 9. Y. Ding, H. Hou, Y. Zhao, Z. Zhu, and H. Fong, Progr. Polym. Sci., 61, 67 (2016).

-

- 10. Y.-H. Yu, J.-M. Yeh, S.-J. Liou, C.-L. Chen, D.-J. Liaw, and H.-Y. Lu, J. Appl. Polym. Sci., 92, 3573 (2004).

-

- 11. T.-P. Chen, S.-J. Young, S.-J. Chang, C.-H. Hsiao, and Y.-J. Hsu, Nanoscale Res. Lett., 7, 1 (2012).

-

- 12. H. Zhao, C. Yang, N. Li, J. Yin, Y. Feng, Y. Liu, J. Li, Y. Li, D. Yue, C. Zhu, and X. Liu, Surface Coat. Technol., 360, 13 (2019).

-

- 13. W. Chen, W. Chen, B. Zhang, S. Yang, and C.-Y. Liu, Polymer, 109, 205 (2017).

-

- 14. Y. Zhou, S. Wu, and F. Liu, Mater. Lett., 237, 19 (2019).

-

- 15. X. Liu, Y. Li, W. Guo, X. Sun, Y. Feng, D. Sun, Y. Liu, K. Yan, Z. Wu, B. Su, and J. Yin, Surface Coat. Technol., 320, 497 (2017).

-

- 16. C.-L. Tsai, H.-J. Yen, and G.-S. Liou, React. Funct. Polym., 108, 2 (2016).

-

- 17. X. Hu, H. Mu, Y. Wang, Z. Wang, and J. Yan, Polymer, 134, 8 (2018).

-

- 18. C.-H. Choi, Y.-M. Kim, and J.-H. Chang, Polym. Sci. Technol., 23, 296 (2012)

- 19. B.-H. Kim, H. Park, H. Park, and D. C. Moon, Thermochim. Acta, 551, 184 (2013).

-

- 20. X. Chen, J. Yang, and J. Zhao, Polymer, 143, 46 (2018).

-

- 21. U. Min and J.-H. Chang, Polym. Korea, 34, 495 (2010).

-

- 22. D.-J. Liaw, K.-L. Wang, Y.-C. Huang, K.-R. Lee, J.-Y. Lai, and C.-S. Ha, Progr. Polym. Sci., 37, 907 (2012).

-

- 23. Y. Kim, S. Park, S. Kim, B.-K. Kim, Y. Choi, J.-H. Hwang, and H. J. Kim, Thin Solid Films, 628, 88 (2017).

-

- 24. T. Y. Kim, W. J. Kim, T. H. Lee, J. E. Kim, and K. S. Suh, eXPRESS Polym. Lett., 1, 427 (2007).

-

- 25. J.-W. Jang, J.-H. Yim, and Y. S. Ko, Polym. Korea, 42, 67 (2018).

-

- 26. G. Y. Kim, M.-C. Choi, D. Lee, and C.-S. Ha, Macromol. Mater. Eng., 297, 303 (2012).

- 27. D. S. Ghosh, T. L. Chen, V. Mkhitaryan, and V. Pruneri, ACS Appl. Mater. Interfaces, 6, 20943 (2014).

-

- 28. J. A. Spechler, T.-W. Koh, J. T. Herb, B. P. Rand, and C. B. Arnold, Adv. Funct. Mater., 25, 7428 (2015).

-

- 29. L.-A. O’Hare, B. Parbhoo, and S. R. Leadley, Surf. Interface Anal., 36, 1427 (2004).

-

- 30. J.-H. Yim, Y.-Y. Lyu, H.-D. Jeong, S. K. Mah, J. -H. Lee, J.-H. Hahn, G. S. Kim, S. Chang, and J.-G. Park, J. Appl. Polym. Sci., 90, 626 (2003).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2019; 43(3): 420-428

Published online May 25, 2019

- 10.7317/pk.2019.43.3.420

- Received on Jan 28, 2019

- Revised on Mar 12, 2019

- Accepted on Mar 29, 2019

Services

Services

Shared

Correspondence to

Correspondence to

- Jin-Heong Yim

-

Division of Advanced Materials Engineering, Kongju National University 1223-24 Cheoandaero, Cheonan, Chungnam 31080, Korea

- E-mail: jhyim@kongju.ac.kr

- ORCID:

0000-0002-3557-9564

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.