- Effect of Copolymer Polyol Content and NCO Index on the Comfort of Polyurethane Seat Foam Pad for Automobiles

Sung-hoon Lee, Won-jin Seo, Cheol-yeong Heo**, Kyung-hwan Kwak**, and Sang-bum Kim*,†

Hyundai Motors, 150, Hyundaiyeonguso-ro, Hwaseong-si, Gyeonggi-do 18280, Korea

*Department of Chemical Engineering, Kyonggi University, 154-42, Gwanggyosan-ro, Yeongtong-gu, Suwon-si, Gyeonggi-do 16227, Korea

**Kumho Petrochemical, 1577, Yuseong-daero, Yuseong-gu, Deajeon 34044, Korea- 코폴리머 폴리올 함량과 NCO 당량비 변화에 따른 자동차용 폴리우레탄 폼 시트 패드의 안락감 특성 연구

현대자동차 내장플라스틱재료개발팀, *경기대학교 화학공학과, **금호석유화학 PPG 연구팀

In this study, automobile seat static and dynamic comfort was studied by changing copolymer polyol content and NCO index. Static comfort was tested by UTM (universal testing machine), drawing stress-strain curve of the polyurethane foam followed by measuring 25%, 65% ILD (indentation load deflection), hysteresis loss rate and sag factor. Dynamic comfort was measured by testing the vibration characteristic of the polyurethane foam. As the proportion of the copolymer polyol in the NCO index 100 polyurethane foam increased, ILD also increased while hysteresis loss rate decreased in the static characteristic of the foam. For the dynamic characteristic, increase of the proportion of copolymer polyol resulted increasing resonance frequency and transmissibility. DSC (differential scanning calorimetry) was employed to investigate molecular mobility of the polyurethane foam by copolymer polyol content. The result by the DSC indicates that increase of copolymer polyol proportion have affected to higher glass transition (Tg).

본 연구에서는 코폴리머 폴리올 함량 및 다양한 NCO 당량비 변화에 따른 자동차 시트용 폴리우레탄 폼 패드의 정적 및 동적 안락감에 미치는 영향을 고찰하였다. 정적 안락감은 만능시험기(UTM)를 사용하여 폴리우레탄 폼의 응력-변형도 선도 분석을 통해 25%, 65% ILD, 압축에너지손실률, sag factor를 측정하였고, 동적 안락감은 진동특성평가 장비를 사용하여 폴리우레탄 폼의 공진주파수 및 6 Hz에서의 진동전달률을 측정하였다. NCO 당량비 100일 때 폴리우레탄 폼 내 코폴리머 폴리올의 비율을 증대함에 따라 정적 안락감의 ILD 증가, 압축에너지손실률 감소 및 동적 안락감의 공진주파수 및 진동전달률이 증가하는 특성이 확인되었다. 시차 주사 열량계(DSC)를 활용하여 코폴리머 폴리올 함량에 따른 폴리우레탄 폼의 분자학적 유동성 변화를 관찰하고자 하였고, 코폴리머 폴리올 함량 증가 시 유리전이온도(Tg) 상승 현상 또한 확인할 수 있었다.

Keywords: polyurethane, comfort, seat pad, copolymer polyol

근래 들어 자동차 시장의 트렌드는 차량의 성능적 요소에 더해 ‘감성적 충족’이 고객의 차량 선택에 있어 중요하게 자리매김을 하고 있다. 이는 자동차를 선택하는데 있어 소비자의 시각이 더 이상 단편적인 차량성능만으로 편중되어 있는 것이 아닌 다양하면서 복합적 관점으로 자신에게 감성적 자극을 줄 수 있는 대상으로 자동차를 바라보고 있기 때문이다. 최근 자동차 광고 컨셉이 차량의 감성적 부문을 주요 마케팅 포인트로 활용하는 것을 통해 알 수 있다.

자동차 제조사들은 세계시장에서 경쟁력을 확보하고자 감성품질이 향상된 제품개발에 연구개발을 집중하고 있으며 상당한 투자비를 들이고 있는 실정이다. 자동차 내장재 감성품질에는 고급스러운 가니시 표면 코팅제품, 차량 실내 정숙성이 향상된 소음·진동저감 제품, 그리고 탑승자에게 안락감과 편의성을 제공하는 시트가 감성적 특성이 발현되는 대표적인 자동차 부품이라고 할 수 있다. 차량주행 시 단순히 탑승자의 의자 역할만 수행하던 부품에서 침구류와 같은 안락감 및 통풍, 열선매트 등의 전자제품을 이용한 편의성까지 제공하는 다양한 역할을 수행하는 부품으로써 영역을 확대해 나가고 있다.

자동차 시트 패드로는 폴리우레탄 폼이 주재료로 1960년대부터 자동차 산업에 널리 보급되고 있으며, 제조공법에 따라 슬라브 스택(slab stack)과 몰드폼(molded foam)으로 구분된다.1 슬라브 스택은 우레탄 원료를 자유발포시킨 폼으로 제조 후 용도에 맞게 재단을 통해 시트 패드 혹은 시트 커버링 원단에 부착하여 사용되며, 몰드폼은 우레탄 원료를 금형 내 주입하여 발포하는 것을 특징으로 시트 대부분의 부피를 차지하는 부품이 이에 해당된다.

폴리우레탄 폼은 폴리올과 이소시아네이트 및 각종 첨가제가 화학적 반응을 일으켜 생성되는 블록 공중합체로써 자동차용 시트에는 점탄성 특성을 지닌 우레탄 폼을 사용하게 된다. 우레탄 폼의 화학적 구조는 경질부분(hard segment)과 연질부분(soft segment)으로 구분 지을 수 있다. 경질부분은 주로 이소시아네이트에 의해 영역을 형성하게 되며, 폴리우레탄 폼의 기계적 물성에 주로 영향을 끼친다. 연질부분은 폴리올에 의해 형성되며 폴리우레탄 폼의 탄성 및 감쇠(damping) 물성에 영향을 끼친다.2-7 폴리우레탄 폼 내 경질부분과 연질부분의 비율을 조절함으로써 전반적인 재료적 물성거동 특성을 변화시킬 수 있으며, NCO 당량비(NCO index)를 통해 해당 비율을 가늠해 볼 수 있다. 이소시아네이트기(-NCO)와 폴리올 및 각종 첨가제에 포함되는 수산화기(-OH) 당량비를 NCO 당량비라 하며 이를 식 (1)에 나타내었다. NCO 당량비가 100인 경우 이소시아네이트기와 수산화기가 1:1 반응비율로 폴리우레탄 폼을 제조한 것을 의미하며 NCO 당량비가 100 이상인 경우 경질부분인 이소시아네이트가 과량으로 투입되어 전반적인 폴리우레탄 폼의 경도가 상승, 반면 유연성(flexibility)이 감소하는 특성을 나타나게 된다.8 이러한 특성을 이용하여 폴리우레탄 폼 배합을 변경함으로써, 시트 패드의 다양한 안락감 물성을 구현할 수 있다.

시트는 인체와 직접 접촉하는 부품으로 차량 운행 시 안락한 자세를 확보함과 동시에 차체로부터 전달되는 진동을 차단시킴으로써 탑승자의 피로감을 최소화시키는 역할을 담당하며 안락감에 있어 시트가 미치는 영향이 지대하다. 특히나 폴리우레탄 폼의 경우 시트 대부분의 체적을 차지하고 있기 때문에 착좌 안락감은 해당 재료에 가장 밀접한 연관성을 가지고 있다.9 시트 안락감은 크게 정적 특성(static property)과 동적 특성(dynamic property) 두 가지 종류로 구분할 수 있다.10 정적 안락감은 탑승자 착좌 시 폴리우레탄 폼 물성의 압입에 대한 거동 특성을 나타내는 것을 의미하고, 동적 안락감은 차량 주행 중 차체 또는 노면으로부터 전해지는 진동이 시트를 통해 탑승자에게 영향을 미치는 거동 특성을 의미한다.

시트 정적 안락감을 평가하기 위해서는 폴리우레탄 폼의 응력-변형도 선도(stress-strain curve)를 그림으로써 얻어지는 ILD(indentation load deflection), 압축에너지손실률(hysteresis loss rate), sag factor를 확인할 수 있으며 측정하는 방법을 식 (2)에 나타내었다. 경도는 시트 패드가 압축되는 변위에 따라 그 값을 측정하게 되며, 통상적으로 초기 시트 패드 두께의 25%, 65% 압축 시 경도를 정적 안락감을 평가하는데 주로 활용한다. 특히나 경도는 시트 착좌 시 탑승자가 즉각적으로 느낄 수 있는 항목이기 때문에 적정 수준의 경도 기준을 세워 시트 패드를 제조하는 것이 중요하다. 25% ILD는 차량 시트 착좌 시 초기의 부드러움(softness)을 느낄 수 있는 항목으로 초기안락감과 관련된 인자라고 할 수 있으며, 65% ILD는 탑승자가 완전히 시트에 착좌한 후 시트 패드로부터 몸이 지지되는 정도를 느낄 수 있는 지지감과 관련된 인자라고 볼 수 있다.

압축에너지손실률은 폴리우레탄 폼을 압축-이완 시 소실되는 에너지를 측정하는 항목으로 압입곡선 넓이비를 측정함으로써 구할 수 있고 통상 폼의 탄성복원력을 나타내는 지표로 사용한다. 완전탄성체의 경우 압축에 따른 소실되는 에너지가 없어 100%의 복원력을 가지며 이때 압축에너지손실률은 0%가 나타나게 된다. 자동차 시트 패드의 경우에는 지나치게 높거나 낮지 않은 적정 수준의 압축에너지손실률을 가지도록 폴리우레탄 폼 물성설계를 하는 것이 중요하다. 너무 낮은 압축에너지손실률을 가진 폴리우레탄 폼은 차량 주행 중 승객이 통통 튀는 느낌을 받을 수 있으며, 너무 높은 압축에너지손실률의 폴리우레탄 폼의 경우는 시트 패드가 승객의 체중을 지지해 주지 못해 아래로 꺼지는 현상으로 인해 불편함을 느낄 수도 있다.

Sag factor는 65%/25% ILD 비율로 산출된 값으로 총괄적인 시트 패드 지지감을 나타내는 지표로 활용되며, 안락한 시트 패드의 조건으로 sag factor의 값이 2.8 이상이 요구되는 것으로 알려져 있다.11 안락한 시트는 폴리우레탄 폼 압입 거동에서 초기에는 부드러우면서도 동시에 지지특성이 우수해야 할 것이며 높은 sag factor를 가진 시트 패드의 경우 상기 조건을 만족하게 된다.

시트 동적 안락감 평가는 폴리우레탄 폼의 진동특성시험장비를 활용하여 공진주파수(resonance frequency) 및 진동전달률(vibration transmissibillity) 측정을 통해 확인할 수 있다. 인체는 부위별로 각기 다른 주파수에 맞춰 진동하게 되는데 자동차 시트 쿠션으로 넓은 주파수 범위의 진동을 흡수하는 것은 사실상 불가능하다. 다만, 공진주파수 4~8 Hz 영역에서 대부분의 인체부위(머리, 흉부, 복부, 손, 발)가 첫 번째 공진주파수를 가지기에 해당영역에서 진동전달률을 감소시키는 것이 효과적이며, 특히나 공진주파수 6 Hz 근처가 탑승자에게 가장 불편감을 주는 영역으로 알려져 있다.12-15 일반적으로 시트 패드의 진동특성 관련연구는 폴리우레탄 폼의 두께 및 경도 그리고 공기흐름 인자에 대하여 이루어 졌으나, 해당 연구들은 자동차용 시트 패드의 요구사항을 충족시키기에는 다소 부족한 면모들이 나타난다.16 자동차 시트에서 6 Hz 영역의 진동전달률 감소를 위해서는 단순히 고탄성(high resilience)특성의 폴리우레탄 폼을 사용하는 사례가 일반적으로 통용되고 있으나, 해당기술로는 6 Hz 이하의 저주파수 또는 공진주파수에서의 진동전달률이 상승하는 결과를 초래할 수 있다.17 또한 폴리우레탄 폼 진동특성으로 인해 정적 안락감 물성 영향도에 대한 규명이 미비한 편이기 때문에 단순히 진동전달률이 낮은 폴리우레탄 폼이 총괄적인 안락감이 우수한 시트라고 판단하기 어렵다. 따라서 폴리우레탄 폼의 정적·동적 안락감 관련물성을 종합적으로 바라 보는 시각이 안락하고 우수한 시트 패드 요구사항을 충족시킬 수 있는 필요조건이라 사료된다.

본 연구에서는 폴리우레탄 폼의 다양한 NCO 당량비에서 코폴리머 폴리올 함량 변화에 따른 시트 패드의 정적·동적 안락감 물성 영향도를 확인하고자 하였으며, DSC(differential scanning calorimetry) 분석을 통해 코폴리머 폴리올 함량에 따른 폴리우레탄 폼 분자학적 유동성 변화를 관찰하였다.

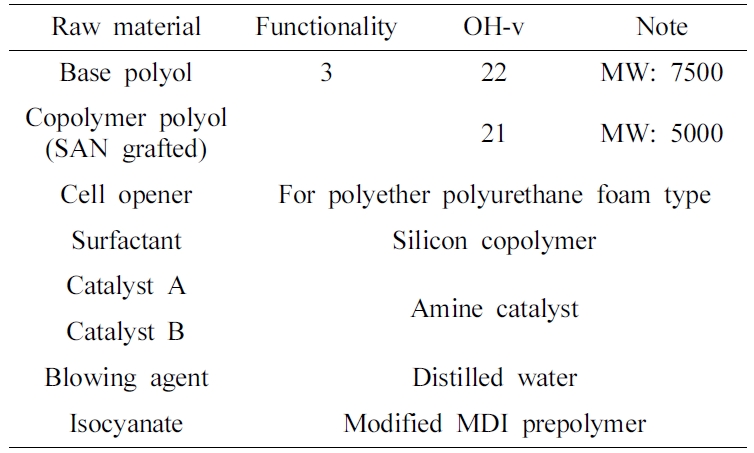

원재료. 폴리우레탄 성형제조에 사용된 화학물질은 다음과 같다. 베이스 폴리올(base polyol) 및 코폴리머 폴리올(copolymer polyol)은 글리세린(glycerin)을 개시제로 한 폴리에테르 폴리올(polyether polyol)로 금호석유화학에서 제공받아 사용하였다. 이소시아네이트(isocyanate)는 MDI(methylene diphenyl diisocyanate)와 폴리올(polyol)을 중합하여 만든 개질된 MDI prepolymer를 금호미쓰이화학에서 제공받았다. 계면활성제로는 Dabco사의 실리콘 계면활성제를 사용하였고, 촉매는 Air products사의 아민계 촉매를 사용하였으며, 발포제로는 증류수를 사용하였다. 폴리우레탄 폼 패드 제조를 위한 원료 정보는 Table 1에 나타내었다.

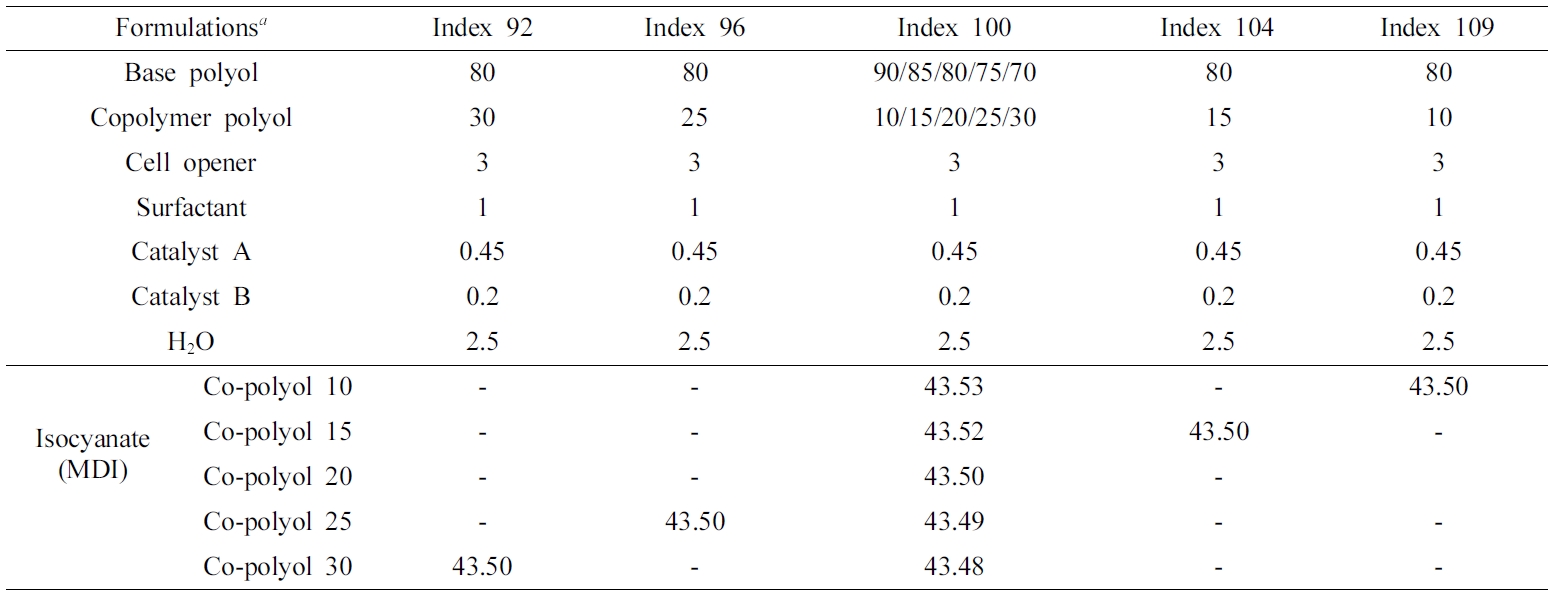

폴리우레탄 폼 제조. 안락감을 평가하기 위한 원료주입량은 폴리우레탄 폼의 겉보기밀도 65 kg±1/m3 기준으로 맞춰 400 mm×400 mm×100 mm 닫힌 몰드에서 cold cure 방식으로 제조하였다. NCO 당량비는 92에서 109으로 코폴리머 폴리올 함량은 10~30 pphp(part per hundred polyol) 함량에 따라 폴리우레탄 폼 배합비율을 조절하였다. 상세 배합비는 Table 2에 나타내었다.

NCO 당량비 및 코폴리올의 함량별 첨가제들이 포함된 폴리올 레진믹스 3.5 L PE발포컵에서 5분간 3000 rpm으로 교반 후 25 oC의 오븐에 프리믹싱 혼합액과 이소시아네이트를 24시간 동안 안정화 작업을 하였다. 폴리우레탄 폼 혼합액에 이소시아네이트를 첨가하여 8초 동안 교반 후 실리콘 이형제가 균일하게 도포된 60 oC 금형에 원료를 부어 금형이 닫힌 상태에서 10분간 경화시켰다. 제조된 폴리우레탄 폼 패드를 탈형하여 크러싱 작업을 진행하였으며, 이후 상온조건 하에 3일간 후경화 진행시킨 후 물성평가를 진행하였다. 또한 외기 온·습도의 환경조건에 의한 폼의 물성변화 오차를 줄이기 위하여 베이스 폴리올 대 코폴리머 폴리올 비율별, NCO 당량비별 시험군은 각기 동일한 날에 제조하였다.

재료 정적 특성. 폴리우레탄 폼 패드의 정적 안락감을 평가하기 위하여 UTM(universal testing machine) 장비를 이용하여 하중특성 시험을 진행하였다. 직경 200 mm 가압판으로 100 mm/min 속도로 시험편을 처음두께의 75%까지 압입 및 제거 작업을 3회 반복 후, 4회째 응력-변형도 선도를 그려 정적 안락감 물성인 25, 65% ILD, 압축에너지손실률, 그리고 sag factor 측정하였다.

재료 동적 특성. 폴리우레탄 폼 패드의 동적 안락감을 평가하기 위해 진동특성 평가 장비를 사용하였다. 폴리우레탄 폼 패드를 가진판 위에 올린 후 주파수를 1~30 Hz 영역으로 변화시키면서 일정한 진동을 가진하여 폴리우레탄 폼 내 전달되는 공진주파수 및 공진주파수에서의 진동전달률을 측정하였다.

분자학적 유동 특성. 폴리우레탄 폼패드의 분자학적 유동성 측정을 하기 위해서 DSC를 활용하였으며, TA instruments사의 Q 100 장비로 10 oC의 승온 속도로 -100~200oC 온도구간의 열량 정보로 유리전이온도(Tg)를 측정하였다.

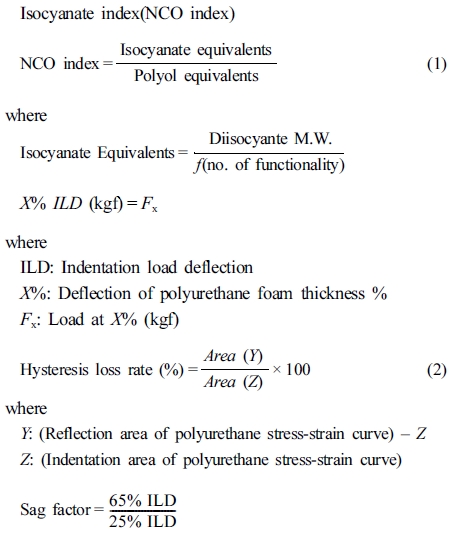

|

Table 2 Formulation for Polyurethane Foam Pad |

aAll formulation amounts are given as part per hundred of polyol, pphp. |

베이스 폴리올, 코폴리머 폴리올, 물, 계면활성제, 아민촉매를 함유하는 폴리올 레진 프리믹스와 이소시아네이트의 반응을 통하여 폴리우레탄 폼을 합성하였다. 베이스 폴리올/코폴리머 폴리올 비율 및 NCO 당량비에 따른 시트 패드 폼의 정적 안락감 및 동적 안락감 물성 시험을 하였으며, 이를 통해 시트 패드의 안락감 영향도를 알아보고자 하였다. 첫째 NCO 당량비 100일 때 베이스 폴리올 대 코폴리머 폴리올 비율을 각 90:10, 85:15, 80:20, 75:25, 70:30으로 폴리우레탄 폼을 합성하였고, 둘째 코폴리머 폴리올을 제외한 타 배합요소를 고정시킨 채 코폴리머 폴리올 함량을 10~30 pphp 변화시켜 폴리우레탄 폼을 합성하였다. 이때 NCO 당량비는 109, 104, 100, 96, 92으로 계산되었다. 총 10가지의 폴리우레탄 폼 패드를 합성하였으며, 시트 패드의 밀도에 따라 정적 안락감물성의 영향도를 배제하기 위해 원료주입량은 동등수준으로 맞추었다. 폴리우레탄 폼의 밀도는 겉보기 밀도 시험법을 이용 하였다. 코폴리머 폴리올 함량에 따른 폴리우레탄 폼의 분자학적 유동성을 확인하기 위하여 DSC분석을 통해 유리전이온도를 측정하였다.

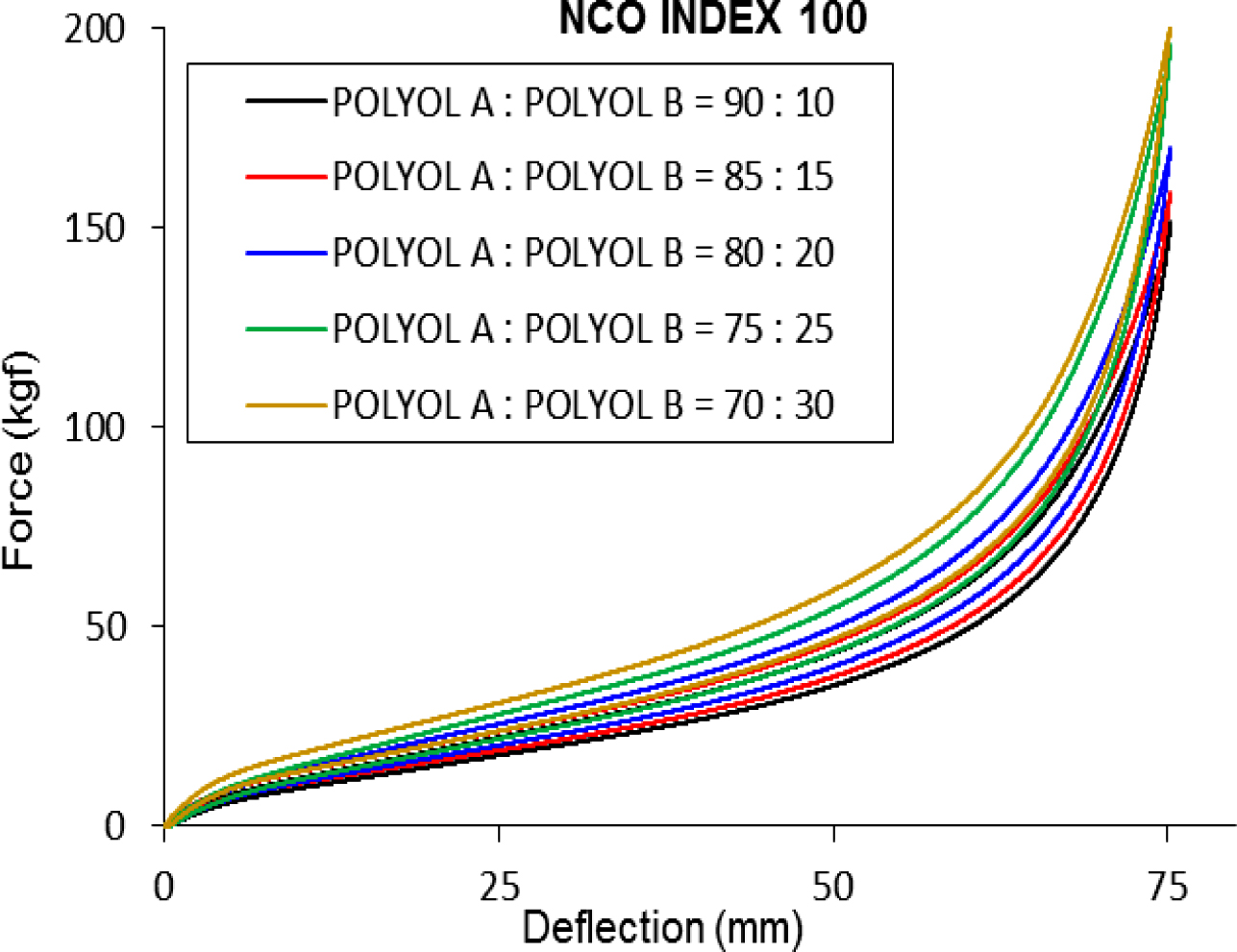

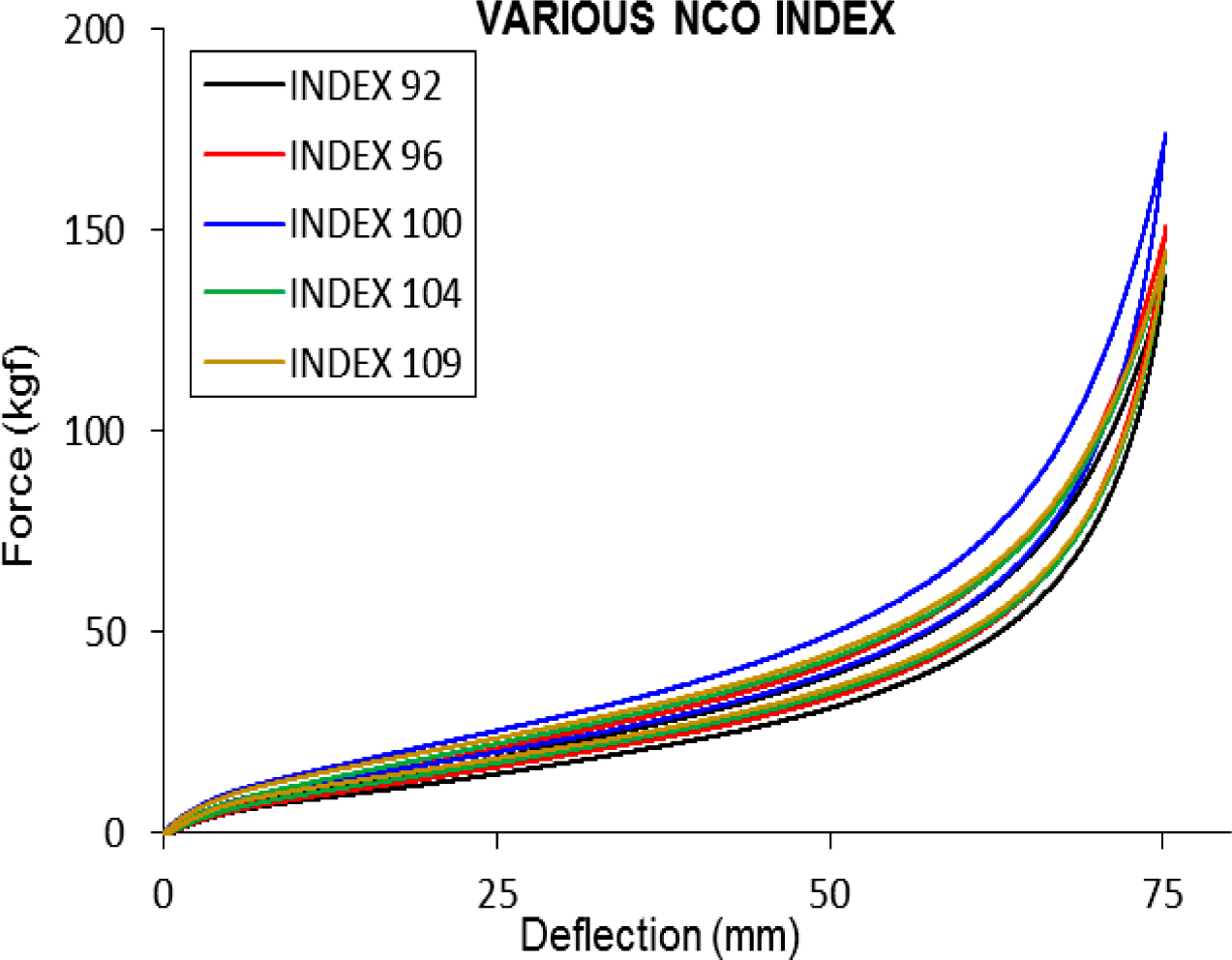

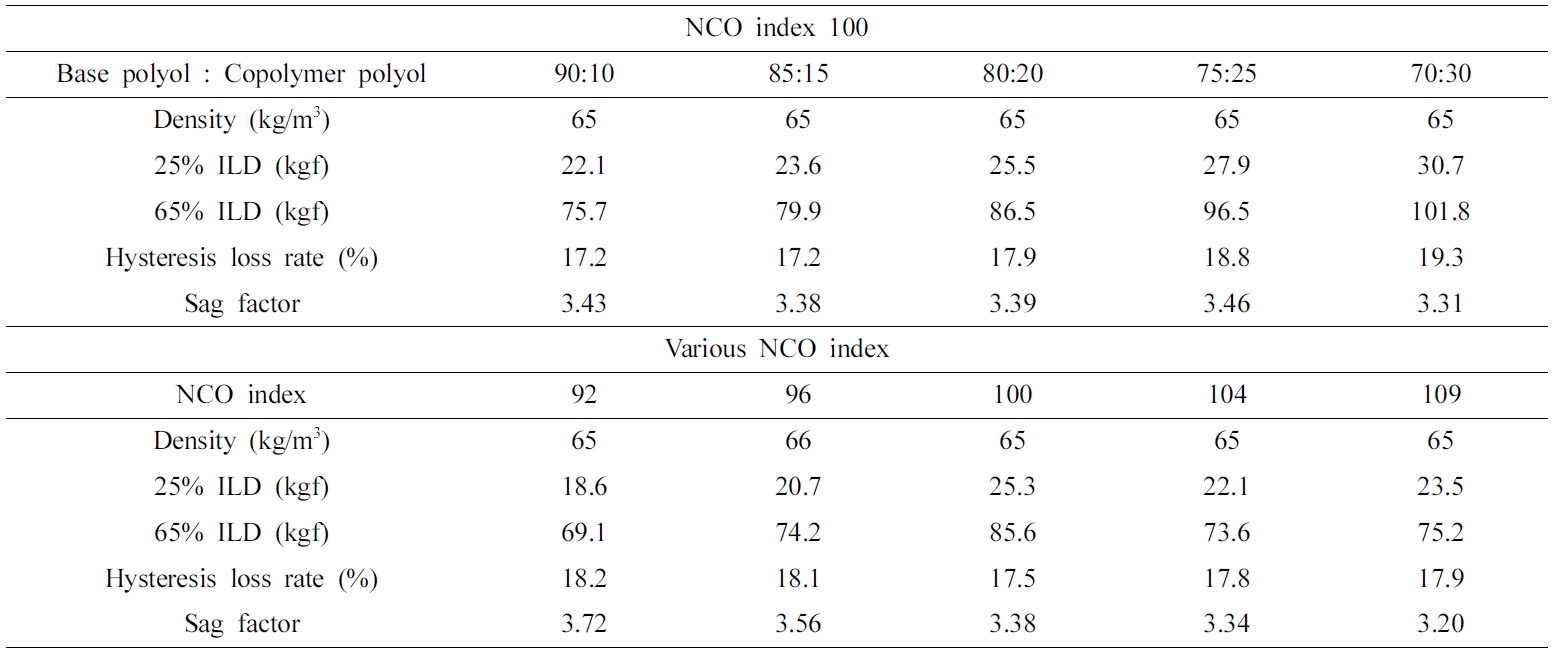

정적 안락감 특성분석. 정적 안락감 물성은 UTM 장비를 활용하여 폴리우레탄 폼을 3번의 예비압축과정을 거친 후 4번째 응력-변형도 선도를 그려 하중특성을 측정하였고, 25% ILD, 65% ILD, 압축에너지손실률 그리고 sag factor를 구하였다. NCO 당량비 100일 때 베이스 폴리올 대 코폴리머 폴리올 비율에 따른 응력-변형도 선도는 Figure 1에, NCO 당량비별 응력-변형도 선도는 Figure 2에 나타냈으며, 상세 결과들은 Table 3에 표기하였다.

NCO 당량비 100일 때 코폴리머 폴리올의 비율이 증가함에 따라 각 25%, 65% ILD 값이 상승하는 경향이 나타났다. 25% ILD가 상승하는 비율만큼 65% ILD 상승률이 유사하였기에 sag factor는 큰 차이가 나타나지 않은 것을 확인할 수 있었다. ILD가 상승하는 요인으로는 코폴리머 폴리올의 비율이 상승함에 따라 코폴리머 폴리올에 그래프트된 SAN (styrene-acrylonitrile) 함량 또한 증가하였으며, 이는 폴리우레탄 폼 내 연질부분의 강직도에 영향을 미쳤기 때문이라 판단된다.18-20 동일한 NCO 당량비, 겉보기밀도에서 폴리우레탄 폼의 기계적 물성들이 코폴리머 폴리올 비율이 상승함에 따라 증가하는 현상에 대한 명확한 이유는 밝혀지지는 않았지만, 비닐계(vinyl-based) 폴리머가 폴리우레탄 폼 합성 시 폼 셀 구조의 보강재 역할로 인해 발생한다고 알려져 있다.21 압축에너지손실률은 마찬가지로 코폴리머 폴리올의 비율이 증가함에 따라 상승하는 추세를 보였으며, 이는 압축된 폼의 반발에너지가 소실되어 복원력이 감소하였음을 의미한다. 이는 폴리우레탄 폼 내 베이스 폴리올의 비율감소로 고분자의 탄성력에 영향을 주는 연질 부분의 영역이 줄어 들었기 때문이다. 일반적으로 복원력이 100%인 완전탄성체의 경우 압축에너지손실률이 0%로 수렴한다.22,23

다음으로는 코폴리머 폴리올을 제외한 타 배합요소를 고정 시킨 채 코폴리머 폴리올 함량을 10~30 pphp 변화시켜 폴리우레탄 폼을 합성하였으며, 이때 NCO 당량비가 109, 104, 100, 96, 92으로 계산되었다. 코폴리머 폴리올 함량이 30~10 pphp로 감소함에 따라 수산화(-OH) 당량이 감소하기 때문에 NCO 당량비는 반대로 증가하였다. 25% ILD는 NCO 당량비 92에서 100까지는 증가하는 추세를 보였다. NCO 당량비 증가 시 경질부분인 이소시아네이트의 비율 또한 증가하여 폴리우레탄 폼의 기계적 강도가 상승하게 되는데, 이는 폴리우레탄 폼 합성과정에서 이소시아네이트가 잔존하여 1차 반응인 우레탄(urethane), 우레아(urea) 결합이 여분의 이소시아네이트와 2차 반응하여 알로파네이트(allophanate)와 뷰렛(biuret) 결합을 형성하기 때문이다. 알로파네이트 및 뷰렛 결합은 우레탄, 우레아 결합간 가교역할을 함으로써 폴리우레탄 폼의 ILD 증가에 기여한다. 본 실험의 NCO 당량비가 92~100인 폴리우레탄 폼의 물성결과는 해당현상으로 설명할 수 있다.24,25 그러나 NCO 당량비가 104, 109일 때는 25% ILD가 감소하는 반대의 경향성을 보인다. 이는 NCO 당량비가 상승하는 반면 코폴리머 폴리올의 SAN 함량이 상대적으로 감소하였기 때문이며, 폴리우레탄 폼 내 연질부분의 강직도가 감소하여 전체적인 기계적 강도에 영향을 미쳤기 때문이라 생각된다. Sag factor는 NCO 당량비가 증가함에 따라 감소하는 추세를 보였으며, 이는 25% ILD 대비 65% ILD의 수치변화가 NCO 당량비에 따라 큰 차이를 나타나지 않았기 때문이다. NCO 당량비 92, 96일 때 코폴리머 폴리올 함량이 과량으로 투입됨으로 인해 낮은 이소시아네이트의 비율에도 불구하고 높은 코폴리머 폴리올 함량으로 일정수준의 65% ILD를 유지하는 형태가 나타났기 때문이라 추측된다. 압축에너지손실률은 NCO 당량비에 따라 경향성이 보이지 않는 유사한 수준의 값을 나타내게 된다. 이는 압축에너지손실률에 영향을 미치는 베이스 폴리올 함량이 고정되어있기 때문이라 판단된다.

정적 안락감이 우수한 시트 패드를 제조하기 위해서는 시트 특성에 맞춰 폴리우레탄 배합을 설계해야 한다. 통상적으로 안락한 시트는 초기에는 소프트하고 완전히 착좌했을 때 고하중 부과에도 강한 지지감 특성을 지녀야 한다. 상기 결과를 종합해 볼 때 안락감이 우수한 시트 패드 제조를 위한 폴리우레탄 폼 배합설계는 낮은 NCO 당량비를 가지면서 높은 코폴리머 폴리올 함량을 함유해야 할 것이다. 또한 고탄성 특성을 요하는 경우에는 고분자량 베이스 폴리올을 사용하는 것이 바람직한 폴리우레탄 배합 설계 방법이라 할 수 있다.

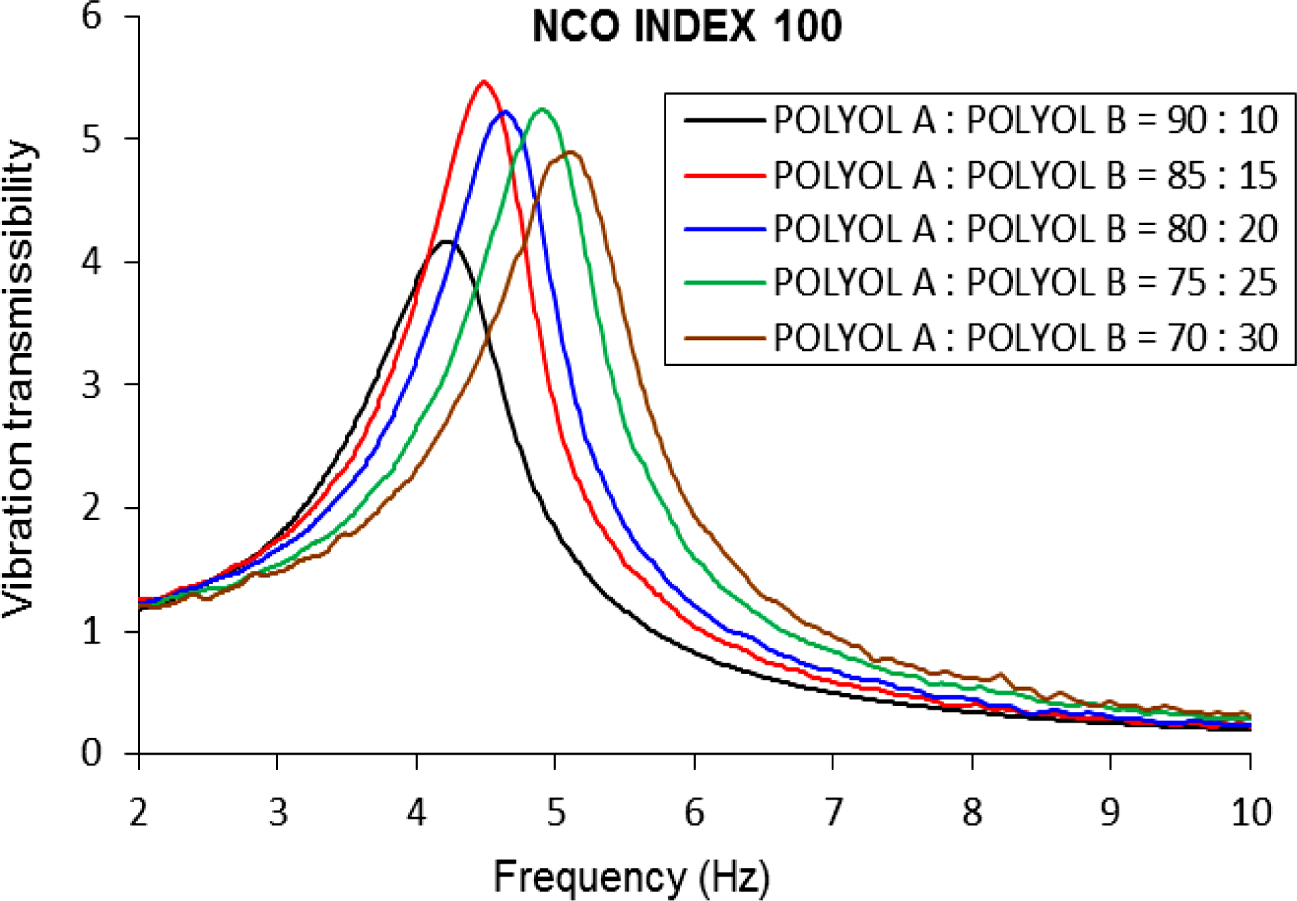

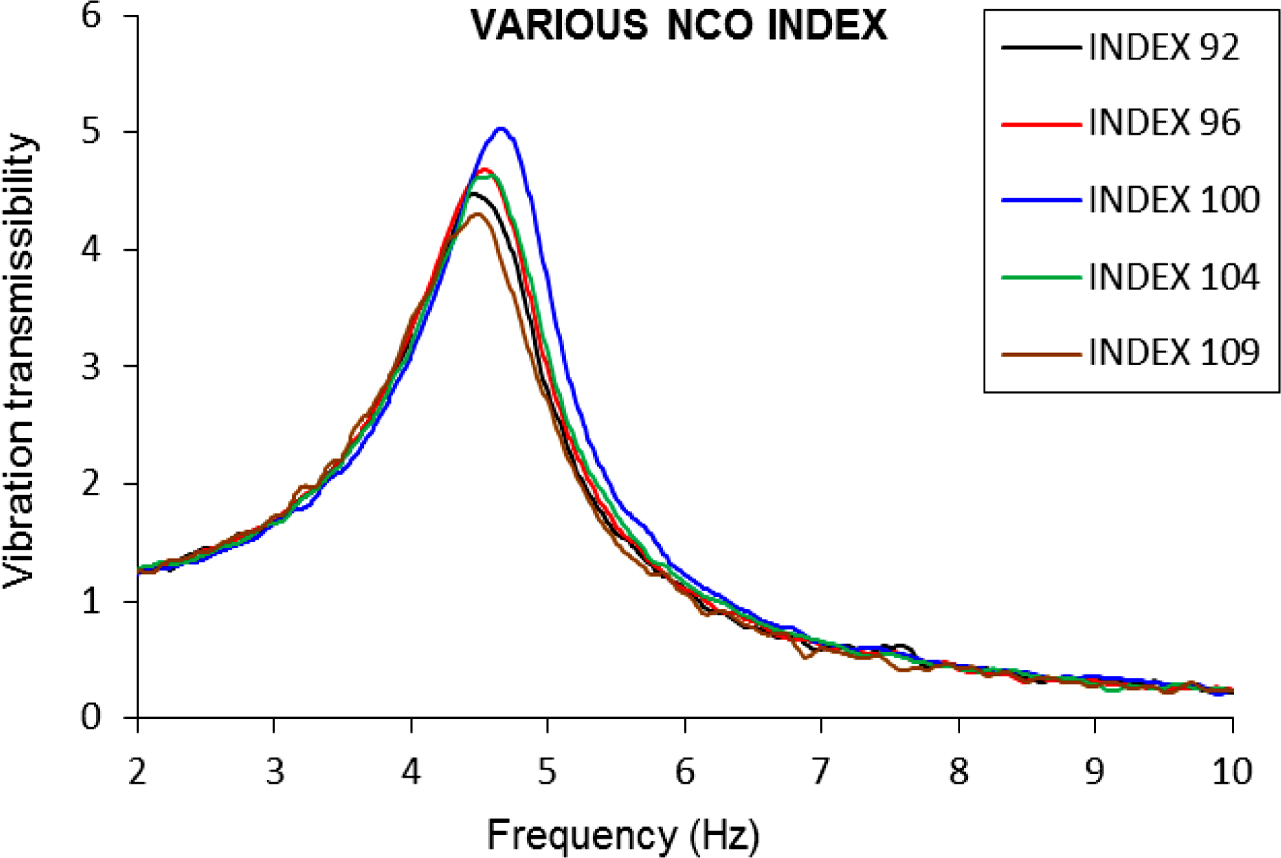

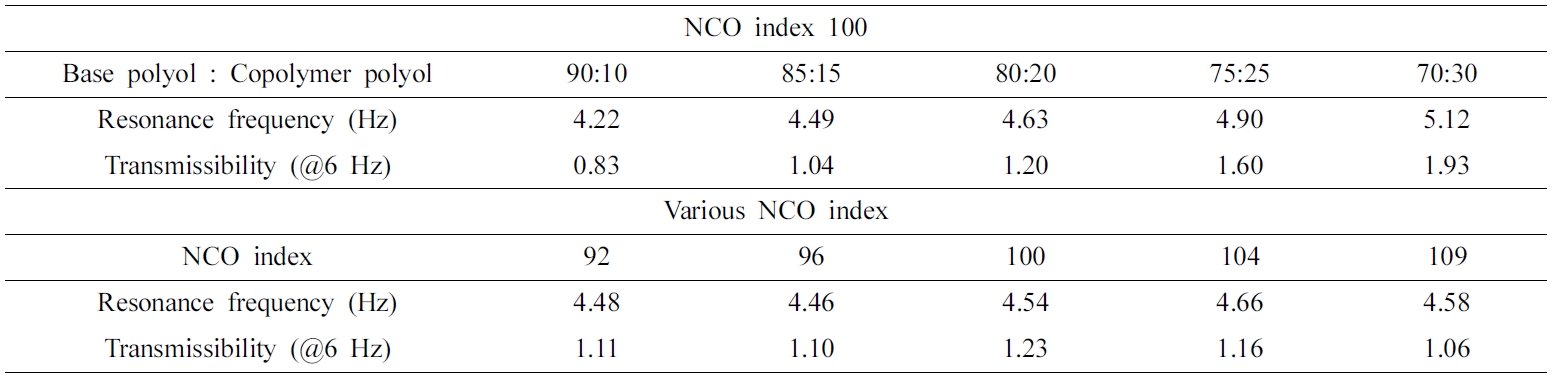

동적 안락감 특성분석. 차량 주행 시 외부로 전달되는 진동은 타이어와 서스펜션, 차체 플로어, 시트를 통하여 인체에 전달되게 되는데, 본 연구에서는 차량부품의 영향도 배제하고 오로지 시트 패드의 진동특성을 고찰하고자 하였다. 시트 패드의 동적 안락감 물성은 진동평가장비를 활용하여 1~30 Hz 영역으로 가진주파수를 폴리우레탄 폼에 가하여 공진주파수와 공진주파수에서의 진동전달률을 측정하였다. NCO 당량비가 100일 때 베이스 폴리올 대 코폴리머 폴리올 비율에 따른 폴리우레탄 폼의 진동특성 결과는 Figure 3에, NCO 당량비별 진동특성 결과는 Figure 4에 나타냈으며 상세 결과들은 Table 4에 표기하였다.

NCO 당량비가 100일 때 베이스 폴리올 대 코폴리머 폴리올 비율에서 베이스 폴리올의 비율이 감소에 따라 공진주파수와 6 Hz에서의 진동전달률이 모두 증가하였고, 시트 패드의 동적 안락감 수준은 악화되는 현상으로 이어졌다. 다만, 위의 결과만으로 베이스 폴리올 또는 코폴리머 폴리올 중 어떤 인자가 폴리우레탄 폼의 동적 특성에 더 큰 영향인자 인지 명확하게 판단하기 어려웠다. 폴리우레탄 폼의 NCO 당량비가 변화함에 따라, 즉 코폴리머 폴리올을 제외한 타 배합요소를 고정시킨 채 코폴리머 폴리올 함량을 10~30 pphp로 변화시켜 동적 특성을 평가하고 나서야 주요 영향인자를 파악할 수 있었다. 마찬가지로 NCO 당량비 92~109인 폴리우레탄 폼의 공진주파수 및 진동전달률 측정을 하였고, 그 결과 특별한 경향 없이 비슷한 수준을 유지함을 알 수 있다. 위 두 가지 시험 결과를 종합하여 유추해 볼 때 일정 수준의 경도를 가지는 폴리우레탄 폼에서는 코폴리머 폴리올보다 베이스 폴리올이 상대적으로 폴리우레탄 폼의 동적 특성에 큰 영향력을 지닌다고 판단할 수 있었다. NCO 당량비가 100일 때는 베이스 폴리올 절대함량의 변화가 있는 폴리우레탄 폼의 동적 특성이 변화한 반면, 베이스 폴리올 절대함량이 고정된 NCO 당량비 92~109에서는 폴리우레탄 폼의 동적 특성에 큰 변화가 나타나지 않았기 때문이다. 베이스 폴리올이 폴리우레탄 폼 내 동적 안락감 특성에 큰 영향을 미치는 이유는 코폴리머 폴리올 대비 상대적으로 큰 분자량을 가지기 때문이다. 베이스 폴리올은 폴리우레탄 폼 제조를 위해 사용되는 주요 폴리올을 가리키며 감쇠특성을 지녀 외부에서 전달되는 진동을 차단시키는 역할을 수행한다. 즉, 고분자량 폴리올로 제조된 폴리우레탄 폼일수록 우수한 동적 안락감을 가진다고 볼 수 있다. 다만, NCO 당량비를 92~109로 변화시켰을 때 NCO 당량비가 100인 경우에 가장 높은 공진주파수에서의 진동전달률을 보이게 되는데, 이는 NCO 당량비 100일 때 가장 높은 25% ILD 수치를 나타냈기 때문이라 해석된다. 단순히 베이스 폴리올의 분자량뿐만 아닌 폴리우레탄 폼의 기계적 강도에 관여하는 코폴리머 폴리올과 이소시아네이트에 또한 동적 특성에 영향을 주는 인자라고 볼 수 있다.

종합적인 안락감 우수한 시트 설계를 하기 위해서는 폴리우레탄 폼의 정적·동적 안락감 분석이 동시에 이루어 져야 한다. 시트 패드의 경도가 낮을수록 진동절연 특성이 향상되어 탑승자에게 전달되는 진동이 감소하여 동적 안락감은 우수 하겠지만, 낮은 시트 패드 경도로 인해 착좌 시 딱딱한 시트 프레임이 엉덩이 부위에 느껴질 가능성이 크기 때문에 정적 안락감에는 불리하게 작용된다. 따라서 각 자동차 제조사에서 선정한 시트 패드 표준 경도조건에서 동적 안락감을 향상 시키는 연구가 우수한 시트를 제조하기 위한 필요조건이라 볼 수 있으며, 본 연구에서는 고분자량의 폴리올을 사용하는 것이 시트 패드의 진동절연 특성을 향상시킬 수 있는 방법이라 생각한다.

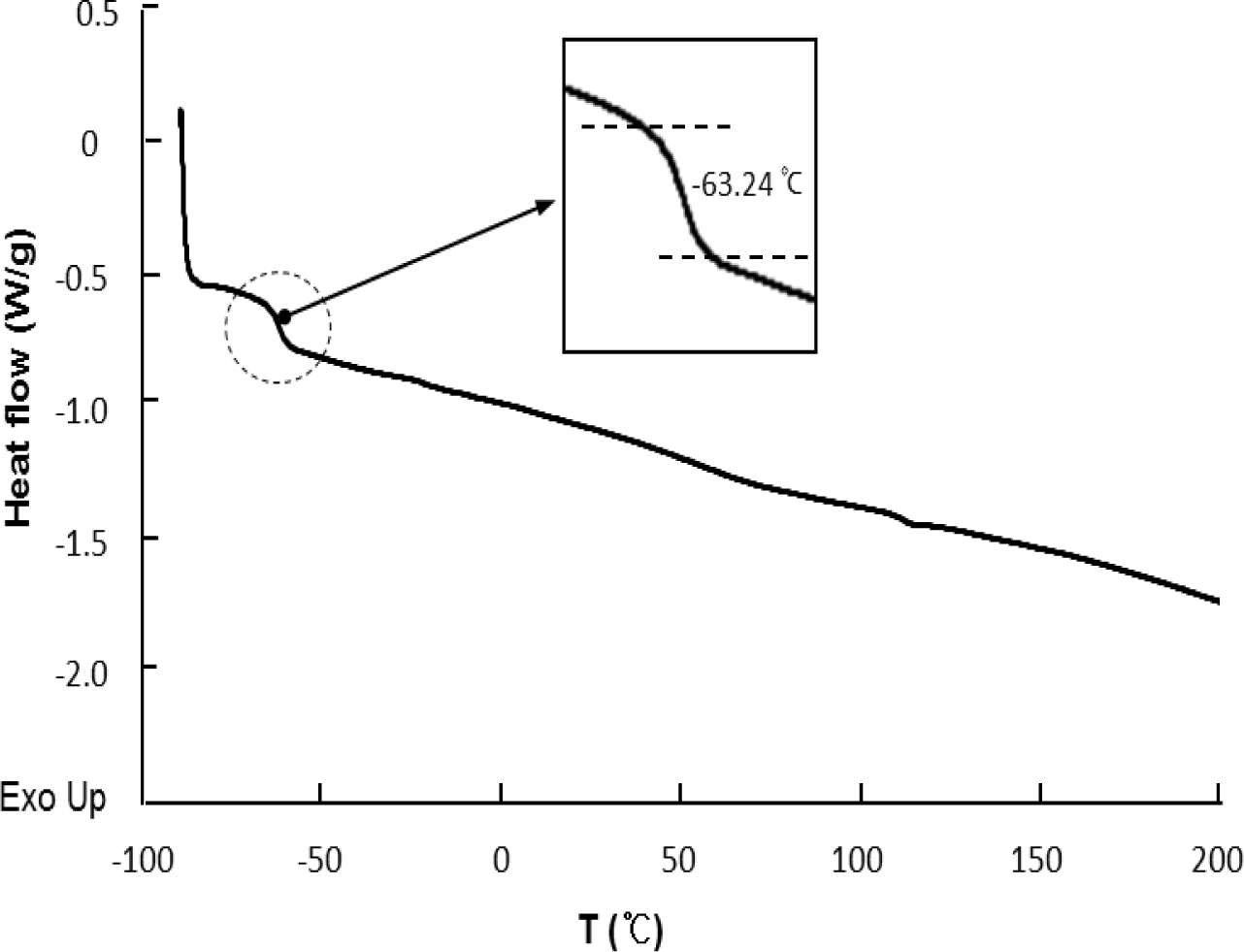

분자학적 유동성(Molecular Mobility) 분석. 상기 정적·동적 안락감 특성이 폴리우레탄 폼 배합에 따라 상이한 결과값을 나타냄을 알 수 있었고, DSC를 이용한 코폴리머 폴리올 함량에 따른 폴리우레탄 폼의 분자학적 유동성 분석을 통해 상이한 물성특성이 나타나는 원인을 파악하고자 하였다. Figure 5에는 NCO 당량비 100(베이스 폴리올:코폴리머 폴리올=80:20)의 DSC plot 곡선을 그려 놓았으며, 영하 이하 온도에서 폴리우레탄 폼의 연질부분 미세구역 구조의 유동성은 폴리우레탄 폼의 유리전이 온도(Tg=-63.24 oC) 측정을 통해 확인하였다.

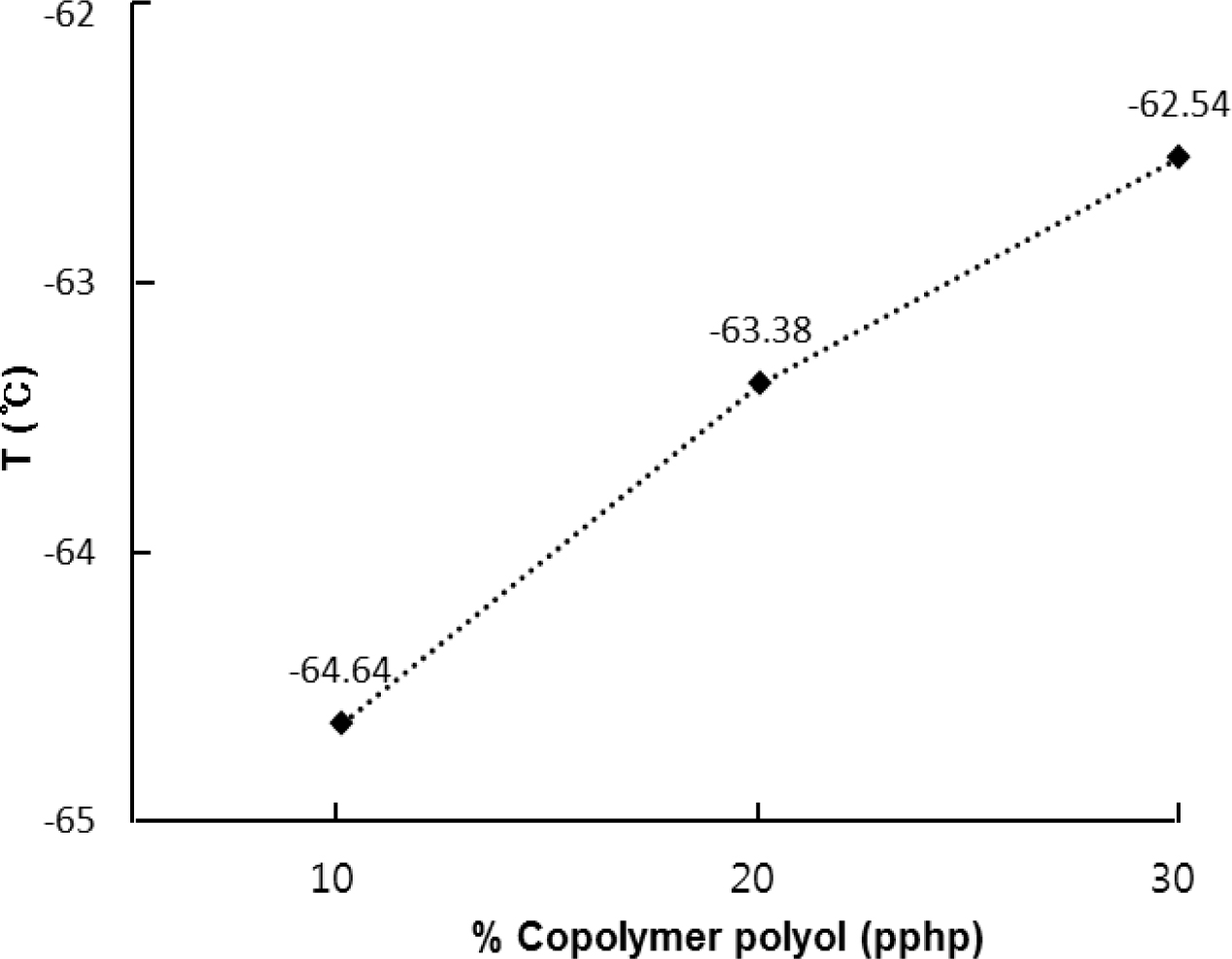

Figure 6에서는 폴리우레탄 폼 NCO 당량비가 100일 때 베이스 폴리올 대 코폴리머 폴리올 비율을 90:10, 80:20, 70:30으로 변화시켰을 때 유리전이온도를 비교하였다. 코폴리머 폴리올의 비율이 증가함에 따라 유리전이 온도가 상승하는 현상이 나타나는 것을 알 수 있는데, 이는 코폴리머 폴리올 내 함유된 SAN 함량 증가로 인해 폴리우레탄 폼의 연질부분 강직도가 상승하였기 때문이다. 코폴리머 폴리올 함량 증가로 인한 폼의 연질부분 강직도 상승은 폼 압입에 대한 거동(응력-변형도 선도)에 영향을 미쳤고, 이로 인해 시트 패드의 안락감에도 그 영향이 이어졌음을 확인할 수 있었다.26,27 그 예로 동일한 우레탄 폼 배합 조건 하에서 유리전이온도가 상승함에 따라 폼의 25% ILD 또한 상승하는 형태를 나타내었다.

즉, DSC 분석을 통하여 폴리우레탄 폼 내 코폴리머 폴리올에 의한 분자 유동성 차이를 알 수 있고, 이를 이용함으로써 코폴리머 폴리올에 의한 안락감 물성에 미치는 영향을 간접적으로 확인할 수 있는 방법이라 생각한다.

|

Figure 1 Stress-strain curve of polyurethane foam with various polyol proportions in NCO index 100. |

|

Figure 2 Stress-strain curve of polyurethane foam with various NCO index. NCO index 100. |

|

Figure 3 Vibration transmissibility curves of polyurethane foam with various polyol proportions in NCO index 100. |

|

Figure 4 Vibration transmissibility curves of polyurethane foam with various NCO indexes. |

|

Figure 5 DSC thermogram (heat flow vs. temperature) for polyurethane foam NCO index 100 (base polyol : coplymer polyol = 80 : 20) in the temperature range -100~200 oC. |

|

Figure 6 Glass-transition temperatures of polyurethane NCO index 100 by different copolymer polyol content. |

본 연구에서는 자동차 시트용 폴리우레탄 폼 패드 합성 시 첫째, 동일한 NCO 당량비(NCO index) 100에서 베이스 폴리올 대 코폴리머 폴리올 비율에 따라, 둘째, 타 배합요소는 고정시킨 채 코폴리머 폴리올 함량만을 변화시킴에 따라 다양한 NCO 당량비 변화가 정적 안락감 및 동적 안락감에 미치는 영향에 대해 연구하였다. 정적 안락감은 UTM을 이용하였고, 동적 안락감은 진동특성 장비를 이용하여 분석하였다. 폴리우레탄 폼의 분자 유동성은 DSC를 이용하여 측정하였다.

NCO 당량비를 100으로 고정시키고, 베이스 폴리올 대 코폴리머 폴리올 비율을 90:10, 85:15, 80:20, 75:25, 70:30으로 변화시킴에 따른 정적 안락감 특성은 코폴리머 폴리올 비율이 증가함에 따라 ILD 및 압축에너지손실률이 증가하는 경향이 나타났다. 이는 코폴리머 폴리올에 그래프트된 SAN (styrene-acrylonitrile)이 폴리우레탄 폼 연질부분 영역의 강직도 증가에 기여하였기 때문이다. Sag factor는 코폴리머 폴리올 비율이 증가함에 따라 25% ILD가 상승하는 비율만큼 65% ILD 상승률이 유사하였기에 sag factor는 큰 차이가 나타나지 않았다.

다음으로 코폴리머 폴리올을 제외한 타 배합요소를 고정시킨 채 코폴리머 폴리올 함량을 변화시켰을 때의 폴리우레탄 폼의 정적 안락감 특성을 분석하였다. 코폴리머 폴리올 함량을 10~30 pphp로 변화시켰을 때 NCO 당량비는 109, 104, 100, 96, 92으로 계산되었으며, NCO 당량이 92~100으로 변화함에 따라 정적 안락감 특성인 25% ILD가 증가하는 현상이 나타난 반면, 100~109 변화했을 때는 그 반대의 현상이 나타났다. NCO 당량비가 92에서 100까지 상승할 때 폴리우레탄 폼 내 경질부분(hard segment)인 이소시아네이트 비율이 향상됨에 따라 알로파네이트 및 뷰렛 결합 증가로 인해 기계적 강도가 상승하는 효과가 코폴리머 폴리올 함량 감소로 연질부분(soft segment) 강직도(rigidity)가 감소하는 효과보다 컸기 때문이라 볼 수 있다. NCO 당량비가 100~109로 향상했을 때는 그 반대의 경우로 25% ILD가 감소하는 추세를 보였다.

동적 안락감 특성은 상대적으로 고분자량을 갖는 베이스 폴리올이 코폴리머 폴리올보다 주요영향 인자라 판명되었으며, 이는 베이스 폴리올이 폴리우레탄 폼 내 감쇠특성(damping)을 수행하기 때문이다. 다만, NCO 당량비를 92~109로 변화시켰을 때 NCO 당량비가 100인 경우에 공진주파수에서의 가장 높은 진동전달률을 가지게 되는데, 이는 베이스 폴리올에 비해 영향 정도가 작을 뿐 폴리우레탄 폼의 기계적 강도에 영향을 주는 코폴리머 폴리올 또한 동적 특성에 영향을 미칠 수 있는 인자이기 때문이라 할 수 있다.

마지막으로 DSC 분석을 통하여 폴리우레탄 폼의 분자 유동성을 측정하였으며, 코폴리머 폴리올 비율이 증가 시(SAN 함량 증가) 폴리우레탄 폼 내 연질부분 강직도가 상승하는 것을 유리전이온도 비교를 통해 알 수 있었으며, 이를 이용함으로써 코폴리머 폴리올 함량에 의해 폴리우레탄 폼의 분자 유동성 변화를 관찰할 수 있었다. 폴리우레탄 폼의 분자 유동성 변화는 폼의 압입 거동에 영향을 미치는 것을 의미하게 되며 이로 인해 시트 패드의 안락감 물성 또한 다른 형태를 나타나게 되었다. DSC를 이용하여 폴리우레탄 폼의 분자 유동성을 분석한다면 간접적으로 시트 패드의 안락감 특성을 유추해 볼 수 있는 도구로 사용할 수 있을 것이라고 생각된다.

- 1. H. Wada, Y. Toyota, A. Horie, and T. Sasaki, Polym. J., 40, 842 (2008).

-

- 2. P. Cinelli, I. Anguillesi, and A. Lazzeri, Eur. Polym. J., 49, 1174 (2013).

-

- 3. Y. Lei, S. Zhou, H. Zou, and M. Liang, Polym. Eng. Sci., 55, 308 (2015).

-

- 4. S. K. Kang, I. S. Cho, and S. B. Kim, J. Korean Ind. Eng. Chem., 19, 427 (2008).

- 5. I. Javni, K. Song, J. Lin, and Z. S. Petrovic, J. Cell. Plast., 47, 357 (2011).

-

- 6. Y. Lin, F. Hsieh, and H. E. Huff, J. Appl. Polym. Sci., 65, 695 (1997).

-

- 7. B. J. Rashmi, D. Rusu, K. Prashantha, M. F. Lacrampe, and P. Krawczak, J. Appl. Polym. Sci., 128, 292 (2013).

-

- 8. G. Wegener, M. Brandt, L. Duda, J. Hofmann, B. lesczewski, D. Koch, R. J. Kumpf, H. Orzesek, H. G. Pirkl, C. Six, C. Steinlein, and M. Weisbeck, Appl. Catal. A, 221, 303 (2001).

-

- 9. H. W. Wolfe, “Cushioning and fatigue”, in Mechanics of Cellular Plastics, N. C. Hilyard, Editor, London, Applied Science, pp 99-142 (1982).

- 10. C. H. Hong, H. S. Back, K. M. Kim, S. Y. Kim, S. M Choi, and T. W. Hwang, Polym. Korea, 31, 47 (2007).

- 11. T. H. Kim, D. Y. Kim, H. Y. Kim, J. S. Oh, S. H. Lee, K. Y. Choi, B. H. Park, and C. K. Yim, KSAE 2012 Annual Conference and Exhibition, 11, 1877 (2012).

- 12. R. V. Maris, Y. Tamano, and H. Yoshimura, J. Cell. Plast., 41, 305 (2005).

-

- 13. D. Jackovich, B. O’toole, and M. Cameron, J. Cell. Plast., 41, 153 (2005).

-

- 14. H. Oka, Y. Tokunaga, and T. Masuda, J. Cell. Plast., 42, 307 (2006).

-

- 15. B. Bastin, R. Plaeja, and J. Lefebvre, J. Cell. Plast., 39, 323 (2003).

-

- 16. G. R. Blair, R. So, Milivojevich, and J. D. van Heumen, SAE Technical paper 980656 (1998). https://doi.org/10.4271/980656.

-

- 17. K. W. Suh, C. P. Park, M. J. Maurer, M. H. Tusim, R. D. Genova, R. Broos, and D. P. Sophiea, Adv. Mater., 12, 1779 (2000).

-

- 18. A. S. Vatalis, A. Kanapitsas, C. G. Delides, K. Viras, and P. Pissis, J. Appl. Polym. Sci., 80, 1071 (2001).

-

- 19. E. Mitzner, H. Goering, and R. Becker, Macromol. Mater. Eng., 220, 177 (1994).

-

- 20. A. Kanapitsas, P. Pissisa, and A. G. Estrella, Eur. Polym. J., 35, 923 (1999).

-

- 21. A. N. Maslov, L. A. Smirnova, S. A. Ryabov, and Y. I. Dergunov, Polym. Sci. Series B, 48, 190 (2006).

-

- 22. S. W. White, S. K. Kim, A. K. Bajaj, P. Davies, D. K. Showers, and P. E. Liedtke, Nonlinear Dyn., 22, 281 (2000).

-

- 23. C. S. Shim, J. S. Oh, and C. K. Hong, Elast. Compos., 50, 81 (2015).

-

- 24. J. Y. Jang, Y. K. Jhon, I. W. Cheong, and J. H. Kim, Colloids Surf., 196, 135 (2002).

-

- 25. M. Ravey and E. M. Pearce, J. Appl. Polym. Sci., 63, 47 (1997).

-

- 26. L. Zhang, H. K. Jeon, J. Malsam, R. Herrington, and C. W. Macosko, Polymer, 48, 6656 (2007).

-

- 27. P. Scarfato, L. D. Maio, and L. Incarnato, Composites Part B, 109, 45 (2017).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2019; 43(3): 401-409

Published online May 25, 2019

- 10.7317/pk.2019.43.3.401

- Received on Jan 24, 2019

- Revised on Mar 25, 2019

- Accepted on Mar 27, 2019

Services

Services

Shared

Correspondence to

Correspondence to

- Sang-bum Kim

-

Department of Chemical Engineering, Kyonggi University, 154-42, Gwanggyosan-ro, Yeongtong-gu, Suwon-si, Gyeonggi-do 16227, Korea

- E-mail: ksb@kyonggi.ac.kr

- ORCID:

0000-0001-6201-4078

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.