Researches on the production of polymers using natural materials have attracted great interest in recent years. In this study, epoxidized soybean oil (ESO) was added to a typical diglycidyl ether of bisphenol A (DGEBA) epoxy resin to investigate the changes in mechanical and thermal properties. The content of ESO in the epoxy resin system was changed to 30 wt% and the stoichiometric amount of ethylenediamine was used as a curing agent. The mechanical properties of the cured epoxy resin system were measured by a universal testing machine and an impact tester, and thermal degradation behavior was examined by TGA. The curing behavior analysis of the epoxy resin system by DSC showed the curing rate decreased with the addition of ESO. As the ESO content increased, the mechanical properties of the cured epoxy resin system increased significantly but the thermal stability decreased slightly.

천연재료를 활용하여 고분자를 제조하는 연구가 최근 큰 관심을 끌고 있다. 본 연구에서는 전형적인 비스페놀 A형 다이글리시딜 이서(DGEBA) 에폭시 수지에 에폭시화 콩기름(ESO)을 첨가하여 기계적 및 열적 특성의 변화를 조사하였다. 에폭시 수지계의 ESO의 함량은 30 wt%까지 변화시켰고 당량비 만큼의 에틸렌다이아민을 경화제로 사용하였다. 경화된 에폭시 수지계의 기계적 특성은 만능재료시험기 및 충격시험기로 측정하였고 열분해 거동은 TGA로 조사하였다. 에폭시 수지계의 경화 거동을 DSC로 조사한 결과, ESO 첨가에 따라 경화속도가 감소하였다. ESO 함량이 증가할수록 경화된 에폭시 수지계의 기계적 특성은 크게 증가하였지만 열안정성은 약간 감소하였다.

Keywords: epoxidized soybean oil, diglycidyl ether of bisphenol A, mechanical properties, curing behavior, thermal degradation behavior

에폭시 수지는 기계적 특성과 열적 특성이 우수하고 부식에 대한 저항성이 뛰어나 자동차, 건설, 항공, 우주, 접착제 및 코팅 등 다양한 산업 분야에서 널리 사용되고 있다. 하지만, 에폭시 수지는 높은 가교 밀도로 인해 순간적인 충격에 취약하다는 단점을 가지고 있어 높은 충격강도를 요구하는 분야에는 사용에 제약이 있다.1-3 이를 개선하기 위해 에폭시 수지에 고무를 첨가하거나 열경화성 수지 및 열가소성 수지를 혼합하는 연구들이 많이 진행되어 왔고 최근에는 바이오 폴리머를 사용하여 개질하는 연구들이 많이 진행되고 있다.4-7

전통적으로 에폭시 수지는 재생 불가능한 석유자원을 기반으로 만들어져 왔다. 최근 경제적이고 환경 친화적이며 재생 가능한 재료에 관심을 가지기 시작하면서 콩기름, 옥수수유, 팜유 등과 같은 식물성 기름을 사용하여 친환경 에폭시 수지를 제조하는 연구들이 진행되고 있다.8,9 여러 식물성 기름들 중에서도 콩기름은 가격이 저렴하고 유연한 성질을 가지고 있어 에폭시화한 콩기름을 전형적인 에폭시 수지에 첨가하면 경화된 수지 시스템 내부의 응력을 감소시킬 수 있어 전형적인 에폭시 수지계의 개질제로서 에폭시화 콩기름(ESO)이 주목을 받고 있다.10-12

따라서 본 연구에서는 범용의 전형적인 석유자원 기반의 에폭시 수지인 비스페놀 A형 다이글리시딜 에테르(DGEBA)에 천연자원 기반의 ESO를 다양한 비율로 30 wt%까지 혼합한 후 당량비 만큼의 에틸렌다이아민(EDA)을 경화제로 첨가하여 재혼합한 에폭시 수지계에 대하여 경화 거동을 조사 및 분석하였고 경화된 샘플에 대해서는 기계적 특성 및 열분해 거동을 조사 및 분석하였다.

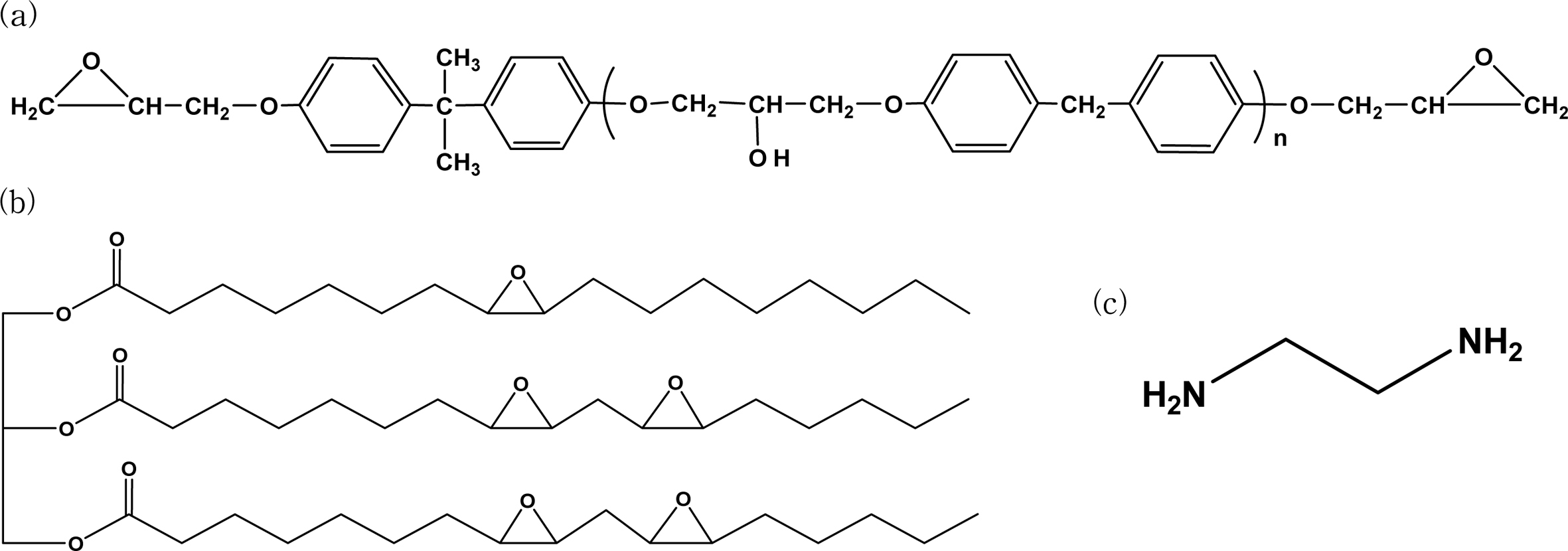

시약 및 재료. 에폭시 수지는 DGEBA형으로 당량이 185 g/eq.인 국도화학의 YD-128을 사용하였고, 에폭시화 콩기름은 당량이 232 g/eq.인 사조해표의 E-03을 사용하였다. 경화제로는 아민계인 삼전화학의 에틸렌다이아민을 사용하였다. 본 연구에서 사용한 재료의 구조식을 Figure 1에 나타냈다.

에폭시화 콩기름 혼합 에폭시 수지계의 제조. 에폭시 수지와 에폭시화 콩기름을 100/0, 92.5/7.5, 85/15, 77.5/22.5, 70/30의 중량비로 각각 배합하였다. 호모지나이저(RW20DZM.n, IKA, Germany)를 이용하여 실온에서 1000 rpm의 회전속도로 10분간 혼합한 후 당량비 만큼의 EDA를 첨가하고 1000 rpm의 회전속도로 5분간 더 혼합하였다. 준비된 혼합물을 실리콘 주형에 채우고 50 ℃의 진공 오븐 내에서 30분간 탈포시킨 후, 경화 오븐 내에서 105 ℃에서 1시간 동안 경화시킨 다음 150 ℃에서 1시간 동안 후경화시켜 판형 샘플을 제조하였다.

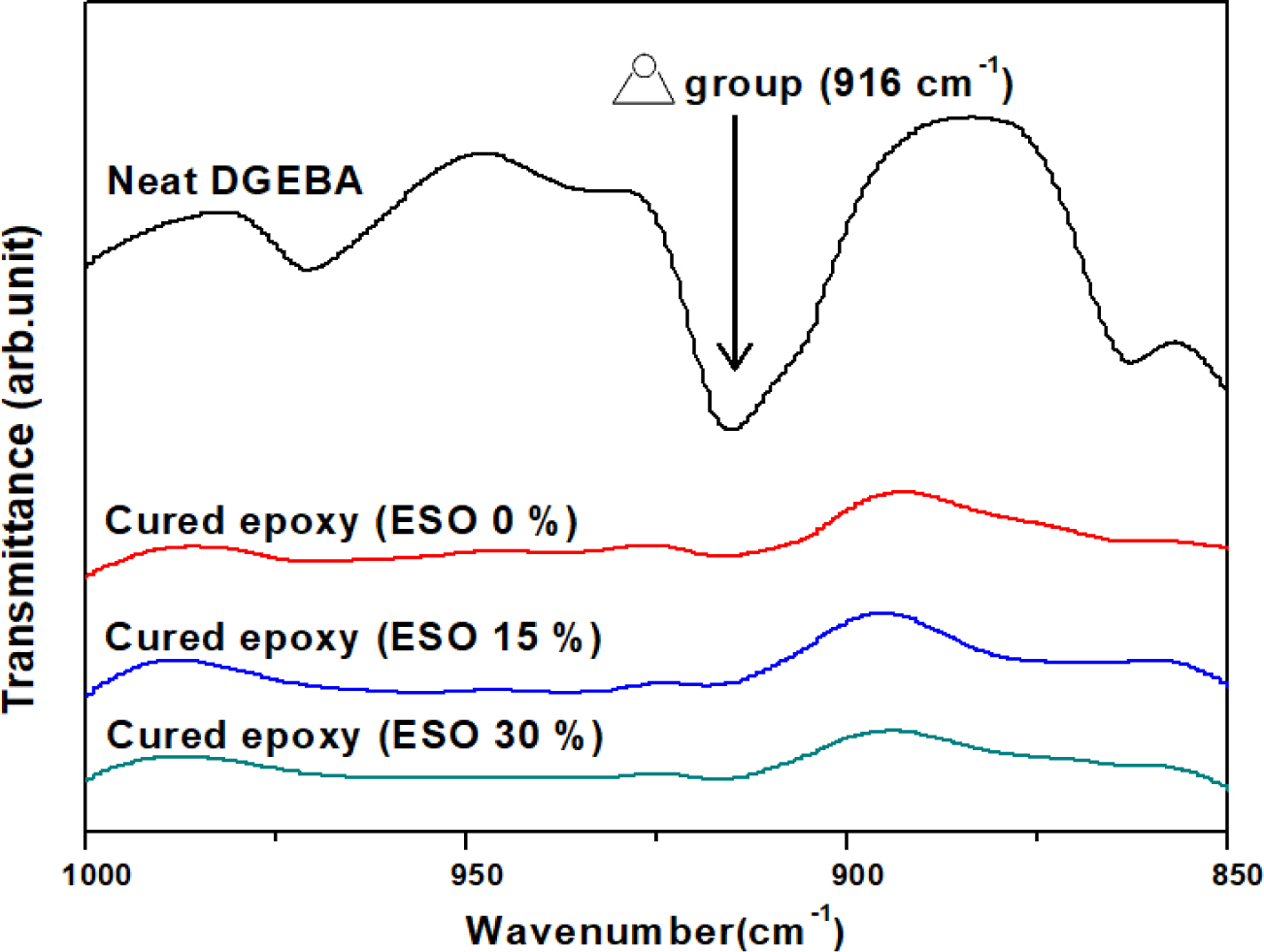

FTIR 분석. 순수 DGEBA 및 경화된 에폭시 수지계의 FTIR 스펙트럼을 얻기 위해 FTIR 분광기(Nicolet IS-10, Thermo-scientific, USA)를 이용하였다. 순수 DGEBA는 KBr 윈도우에 코팅하여 분석하였고 경화된 에폭시 수지계는 필름 형태의 얇은 시편으로 분석하였다. 에폭시기의 IR 흡수피크가 916 cm-1에서 관측되므로 850-1000 cm-1의 wavenumber 영역의 대한 스펙트럼을 중점적으로 조사, 분석하였다.

기계적 특성 측정. 인장특성은 만능재료시험기(LRK-5KN, NTS Technology Co. Ltd., Taiwan)를 이용하여 10 mm/min 속도로 측정하였고 ASTM D2370 규격에 따라 시험하였다. 인장시험 시편은 65 mm×13 mm×2 mm 크기로 제작하였다. 충격특성은 충격시험기(SJI-103, SungJin, Korea)를 이용하여 측정하였고 ASTM D256 규격에 따라 시험하였다. 충격시험 시편은 50 mm×13 mm×4 mm 크기로 제작하였다. 인장시험과 충격강도 시험은 최소 6개의 샘플을 측정한 뒤 평균값과 표준편차를 나타내었다.

경화 거동 분석. 에폭시 수지계의 경화 거동을 분석하기 위해 시차 주사 열량계(DSC Q2000, TA instruments, USA)를 이용하였다. 미경화 수지계 시료 약 5 mg을 취하여 DSC 샘플 팬에 넣어 질소 분위기 하의 DSC 셀 안에 샘플 팬을 위치시킨 다음 상온부터 300 ℃까지 10 ℃/min의 속도로 승온하면서 승온 속도에 따른 열량 변화를 측정하였다.

열분해 거동 분석. 경화된 에폭시 수지계 시료의 열안정성과 열분해 거동을 분석하기 위해 열 중량 분석기(Discovery TGA, TA instruments, USA)를 사용하였다. 시료 약 10 mg을 취하여 TGA 샘플 팬에 넣고 질소 분위기 하에서 상온부터 600 ℃까지 일정한 속도(5, 10, 20 및 40 ℃/min)로 승온하면서 승온 속도에 따른 중량변화를 측정하였다.

|

Figure 1 The chemical structures of the materials used in this study: (a) DGEBA; (b) ESO; (c) EDA. |

FTIR. Figure 2는 순수한 DGEBA와 경화된 에폭시 수지계들의 FTIR 스펙트럼을 나타내고 있다. 순수한 DGEBA의 FTIR 스펙트럼은 916 cm-1에서 강한 IR 흡수피크를 나타냈지만 경화된 에폭시 수지계들의 스펙트럼에서는 916 cm-1에서 흡수피크가 나타나지 않았다. 916 cm-1에서의 흡수피크는 에폭사이드 그룹의 C-O 스트레칭을 나타내는데 경화 후에 에폭사이드 그룹이 모두 반응하여 흡수피크가 나타나지 않은 것으로 사료되며 이를 통해 경화된 에폭시 수지계들의 반응이 완결되었음을 알 수 있다.5,13,14 비슷한 결과가 다른 연구에서도 보고되었는데 Roudsari 등과5 Park 등은13 916 cm-1에서 나타난 에폭사이드 그룹의 C-O 스트레칭 흡수 피크가 모두 사라진 것으로 보아 에폭사이드 그룹이 모두 반응하였다고 판단하였다. Chihani 등은14 916 cm-1에서 나타난 에폭사이드 그룹의 C-O 진동 흡수 피크가 후경화 후에 사라졌고 후경화를 통해 반응이 완결되었다고 언급하였다.

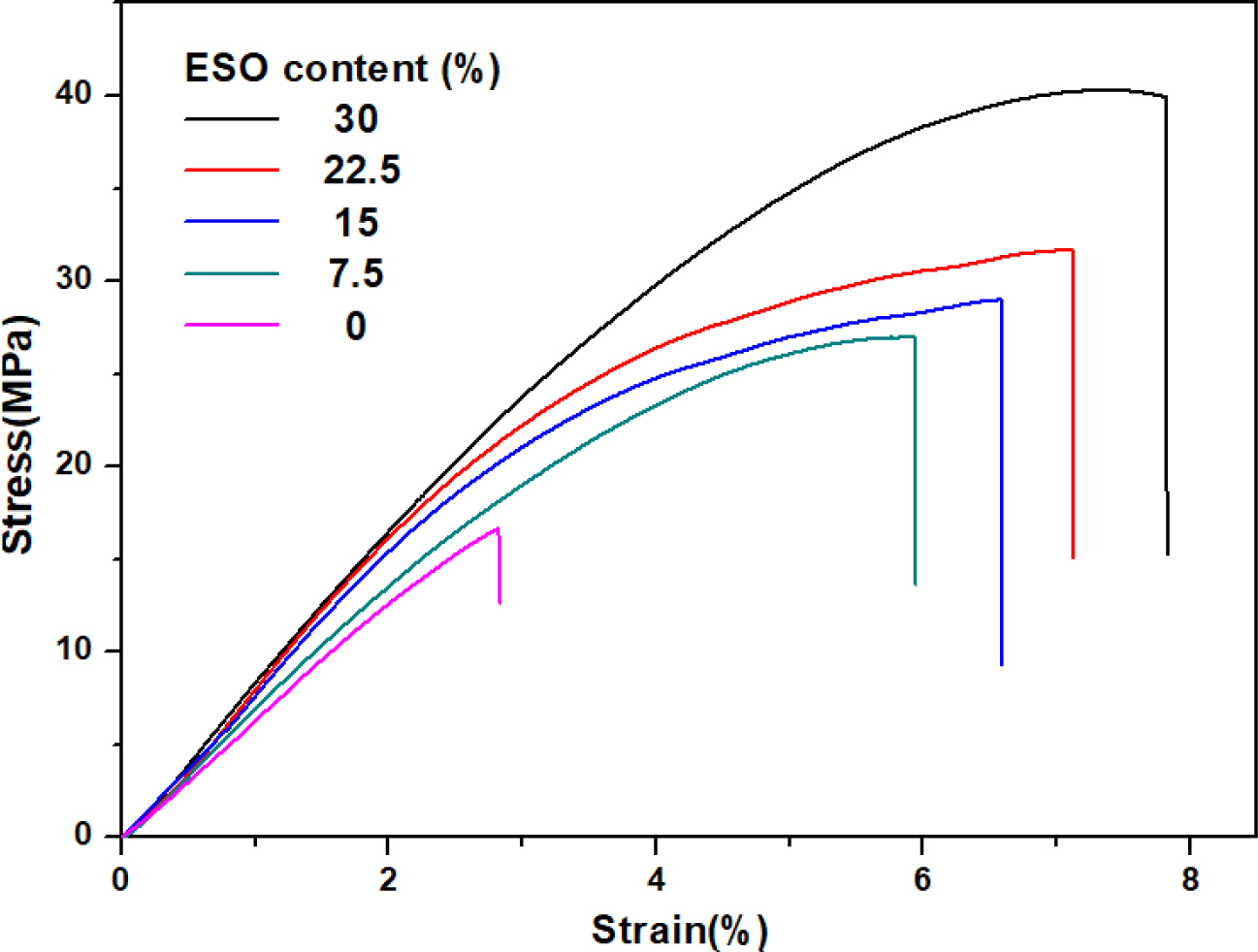

기계적 특성. Figure 3은 경화된 에폭시 수지계들의 응력-변형 곡선을 ESO 함량 변화에 따라 나타낸 그래프이다. ESO 함량이 0 wt%일 때의 응력-변형 곡선은 전형적인 에폭시 수지의 응력-변형 곡선과 같이 파단신율이 작고 파단 직전까지 거의 선형적인 응력-변형 거동을 보이지만 ESO가 첨가됨에 따라 파단신율이 커지고 다소 비선형적인 응력-변형 거동을 보임을 알 수 있다.15,16

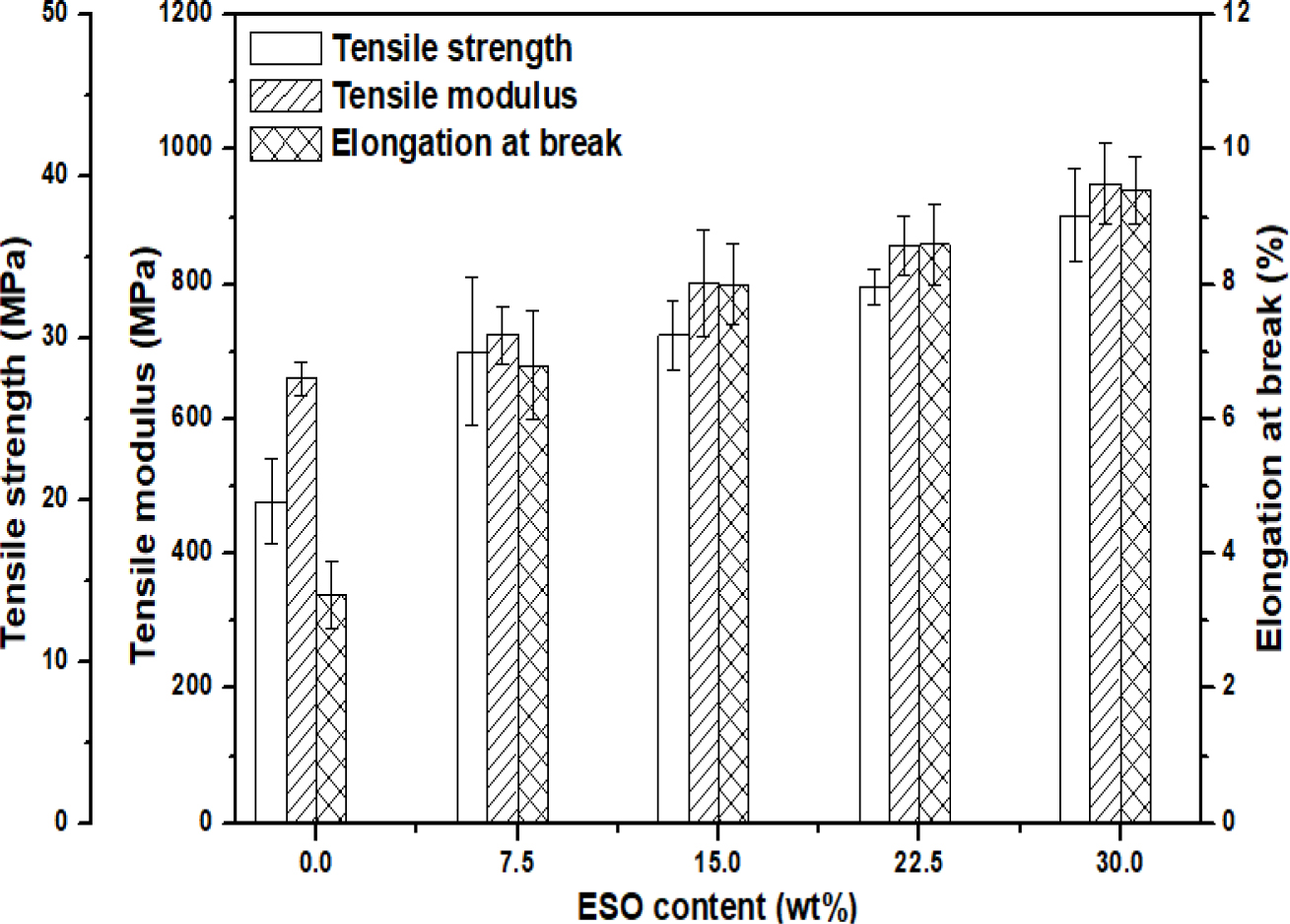

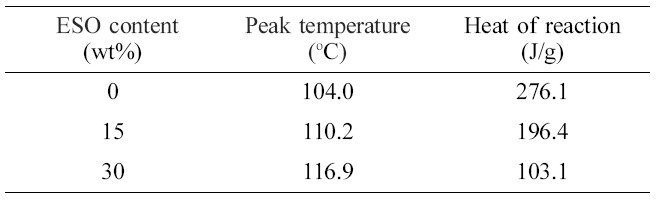

경화된 에폭시 수지계들의 인장강도와 인장탄성률 및 파단신율의 변화를 ESO 함량에 따라 Figure 4에 그래프로 나타내었고 각각의 데이터는 Table 1에 정리하였다. ESO 함량이 증가할수록 인장강도와 인장탄성률 및 파단신율이 증가하였고 ESO 함량이 30 wt%일 때 최대치를 나타내었다. 인장강도의 경우, ESO 0 wt%에 비해 ESO 30 wt%에서 약 1.9배 증가한 37.6 MPa을 나타내었고 인장탄성률은 약 1.4배 증가한 949.8 MPa을 나타내었으며 파단신율은 3.5배 증가한 8.4%를 나타내었다. 일반적으로 견고한 에폭시 시스템에 ESO와 같이 유연한 성질의 물질이 첨가될 경우 가소제 역할을 해서 인장강도와 인장탄성률이 감소하고 신장률은 증가하는 것이 일반적인 경향이다.5,10,17 하지만, 본 연구에서는 세 특성이 모두 증가하였는데 그 이유는 본 연구의 DGEBA/EDA 에폭시 시스템이 지방족 아민인 EDA의 영향으로 인해 경화 후에도 비교적 유연하고, ESO가 세 개의 긴 지방족 사슬을 갖고 있으며 그 중심에 가지점(branch point)이 있기 때문인 것으로 사료된다. 즉, 세 개의 긴 지방족 사슬을 갖고 있으며 그 중심에 가지점이 있는 ESO가 DGEBA/EDA 에폭시 시스템에 도입되면 화학반응에 의해 새로 생성되는 가교점의 밀도는 줄어들더라도 ESO 자체의 가지점 및 긴 지방족 사슬이 네트워크 구조의 사슬 사이로 3차원적으로 침투하여 생기는 사슬 간 꼬임(topological entanglement)으로 인해 물리적 가교점의 밀도가 증가하기 때문인 것으로 사료된다.

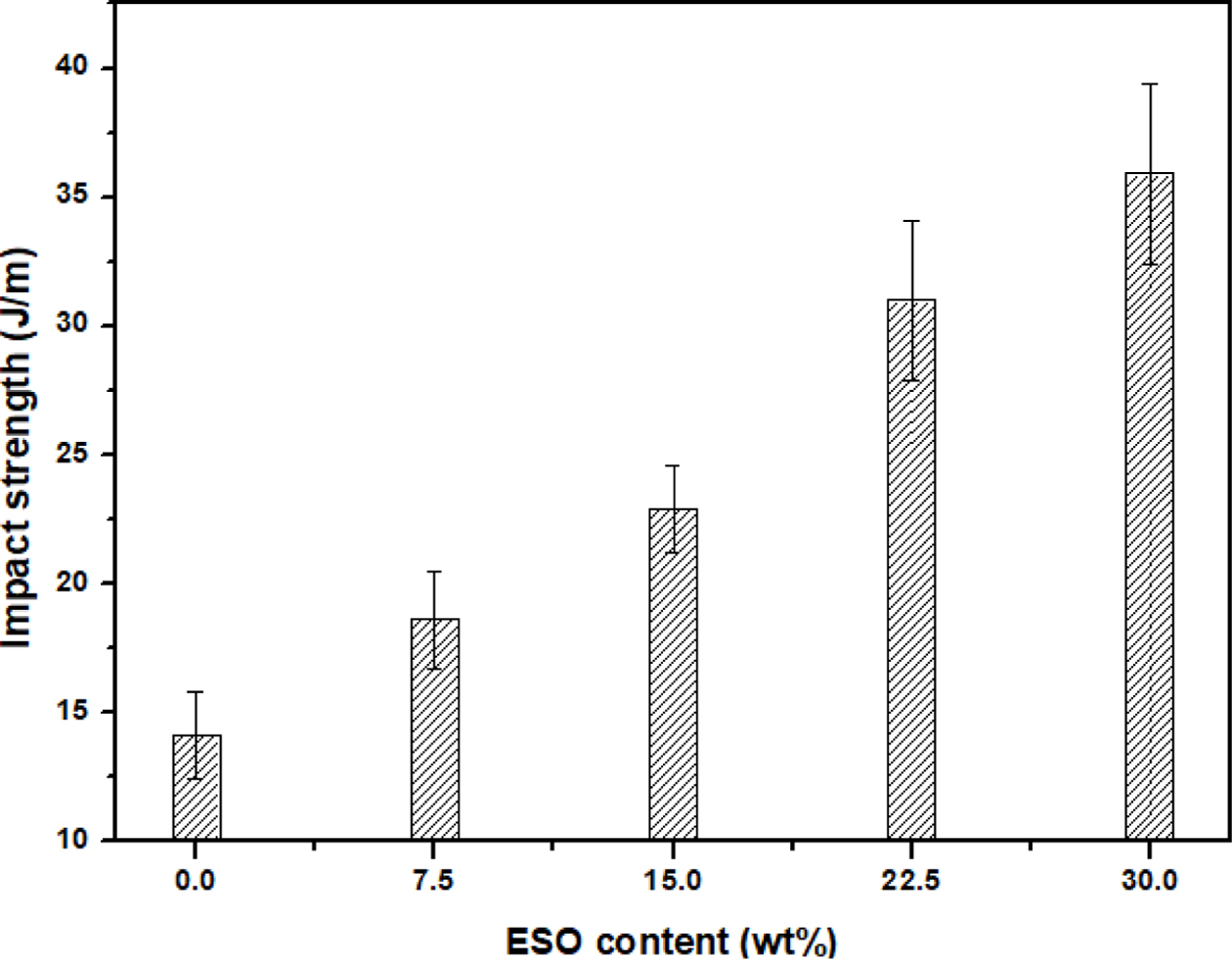

Figure 5와 Table 1에서 알 수 있듯이 경화된 에폭시 수지계의 충격강도는 인장시험 결과와 유사한 경향성을 보였다. ESO 함량이 증가할수록 충격강도가 증가하였고 30 wt%일 때 가장 높은 충격강도를 나타내었다. ESO 30 wt%에서의 충격강도가 ESO 0 wt%에서의 충격강도에 비해 약 2.5배 증가한 35.9 J/m를 나타내었고 이는 유연한 특성을 가지는 ESO가 DGEBA 기반 에폭시 수지계에 도입되면서 ESO가 경화된 에폭시 수지계의 강인성을 증가시켜 나타난 결과로 판단된다.17,18

1,3-Cyclohexanedimethanamine 등의 아민을 혼합하여 경화제로 사용한 Roudsari 등의5 연구결과를 보면 ESO가 0 wt%일 때 파단신율이 32.7%, ESO가 30 wt%일 때는 1.9배 증가한 62.8%를 나타내었고 충격강도는 ESO가 0 wt%일 때 46.78 MPa이고 ESO가 30 wt%일 때는 1.94배 증가한 90.84 MPa를 나타내고 있어 본 연구의 경향성과 비슷하지만 인장강도와 인장탄성률의 경우에는 ESO가 0 wt%일 때에 비해 ESO 30 wt%일 때 오히려 감소하였다. 경화제로 triethylenetetramine (TETA)을 사용한 Sahoo 등의15 연구결과도 Roudsari 등의5 연구결과와 유사한 경향성을 보였다. 산무수물계 경화제인 methyltetrahydrophthalic anhydride를 사용한 Altuna 등의18 연구에서는 ESO가 40 wt%일 때 충격강도가 최대였고 순수 DGEBA에 비해 38% 증가한 0.29 J/m2을 나타냈는데 이는 효과적인 상분리에 기인한 결과로 해석하였고 40 wt% 이상에서는 오히려 역상분리에 의해 충격강도가 감소하는 것으로 나타났다.

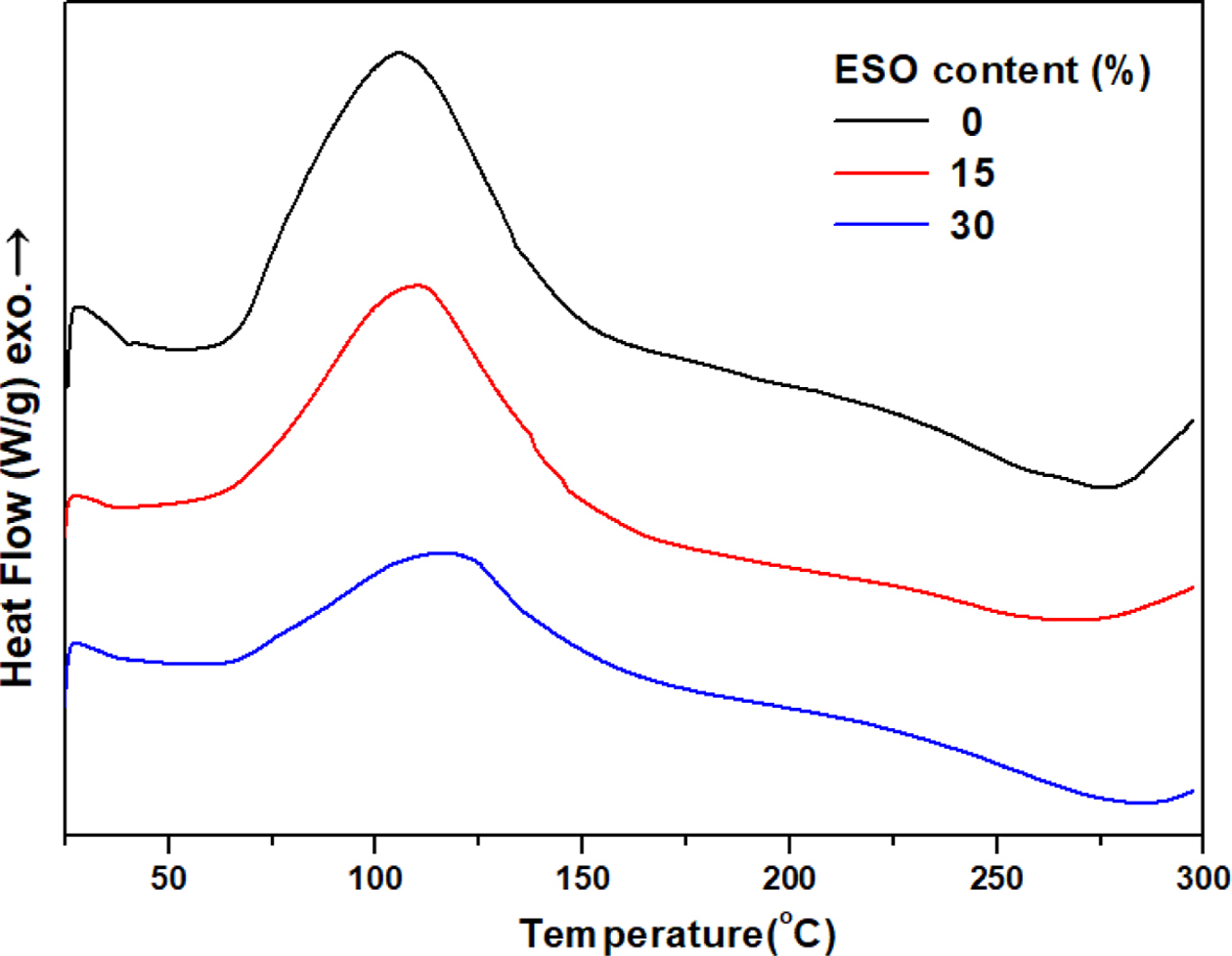

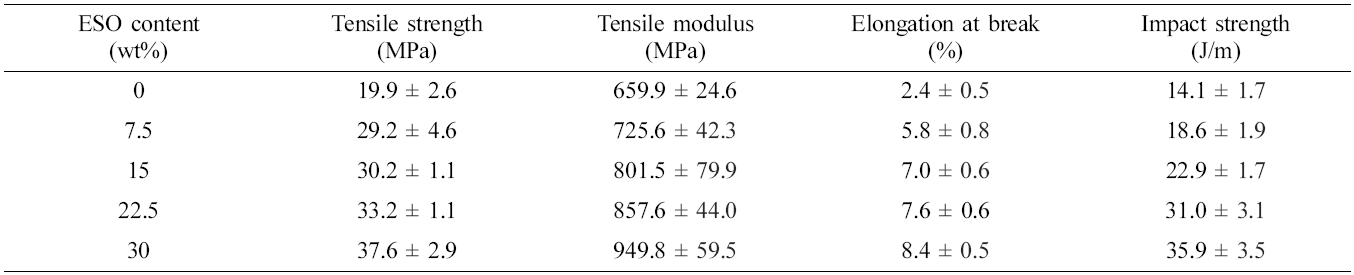

경화 거동. 미경화 에폭시 수지계를 10 ℃/min의 승온 속도로 가열하는 동적 승온 경화 실험을 통해 얻은 DSC 곡선은 ESO 함량에 따라 Figure 6에 나타냈다. 발열 피크 온도와 발열량에 대한 데이터는 Table 2에 정리하였다. Figure 6에서 알 수 있듯이 모든 수지계들이 약 50 ℃부터 중합반응에 따른 발열을 시작하여 100-120 ℃에서 순간 발열량이 최대인 피크점을 보인 후 약 180 ℃에서 중합반응이 종결되어 발열이 종료된다. ESO 함량이 증가할수록 피크점이 나타나는 온도가 높아졌는데 이는 ESO의 긴 지방족 사슬에 에폭사이드 고리가 위치하여 전형적인 에폭시 수지인 DGEBA에 비해 반응 속도가 느려져 더 높은 온도에서 피크가 나타나는 것으로 판단된다. ESO 함량이 증가할수록 단위무게(1 g)당 발열량은 감소하였는데 이는 단위무게 당 반응하는 에폭사이드기의 수를 계산해 보면 DGEBA는 0.0054개, ESO는 0.0032개로 ESO 함량이 증가할수록 단위 무게당 일어나는 에폭시기-아민 반응의 횟수가 줄기 때문인 것으로 생각할 수 있다.19-22 다른 연구에서도 비슷한 경향이 나타났는데 Han과 Lee의20 연구에서는 산무수물계 경화제인 methylhexahydrophthalic anhydride를 사용하였고 모든 샘플이 약 70 ℃부터 중합반응에 따른 발열을 시작하여 150-160 ℃에서 순간 발열량이 최대인 피크점을 보였다. ESO 함량이 증가할수록 피크가 나타나는 온도가 증가하고 발열량은 감소하였다. 경화제로 polyoxypropylenetriamine을 사용한 Zhu 등의21 연구에서는 ESO가 0 wt%일 때 피크점이 나타나는 온도가 128 ℃, 반응열이 356 J/g이었는데, 30 wt%일 때는 134 ℃, 265 J/g으로 피크점이 나타나는 온도는 증가하고 반응열은 감소하였다. 이는 ESO의 긴 사슬 위에 에폭사이드 그룹이 존재하여 ESO의 반응성이 감소하기 때문이라고 해석하였다.

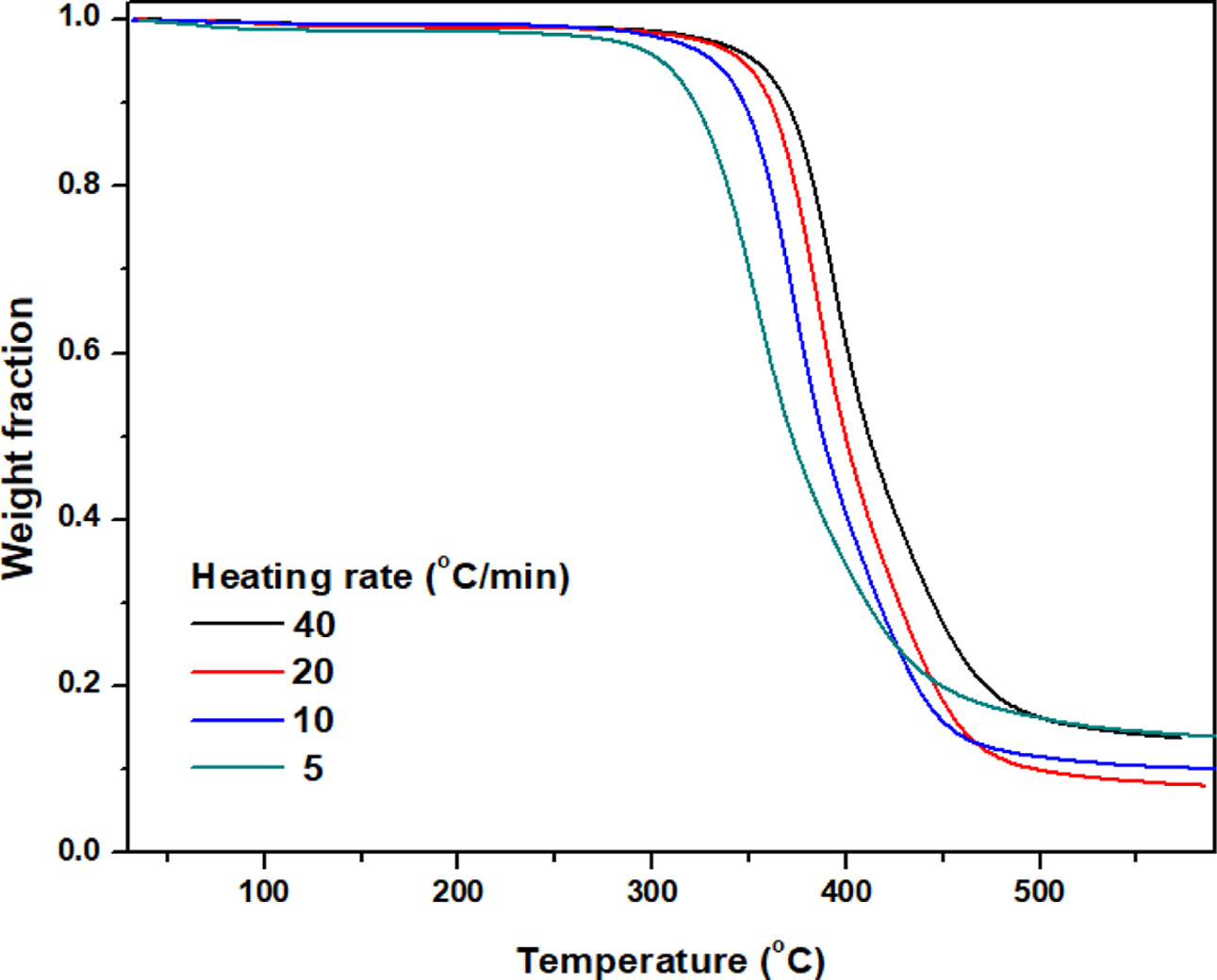

열분해 거동. Figure 7은 ESO 함량이 30 wt%일 때 경화된 에폭시 수지계의 TGA 곡선의 변화를 승온 속도의 변화에 따라 나타내고 있다. TGA 곡선들을 보면 300 ℃까지 열적으로 안정하다가 300-500 ℃ 구간에서 단일 단계의 열분해 거동을 보인다.23,24 산무수물계 경화제인 methyl nadic anhydride를 사용한 Chen 등의23 연구에서 TGA 곡선은 200 ℃까지 열적으로 안정하다가 200-450 ℃ 구간에서 단일 단계의 열분해 거동을 보였다. 방향족 아민계 경화제인 diamino diphenyl methane을 사용한 Jin과 Park의24 연구에서 나타난 TGA 곡선은 300 ℃까지 열적으로 안정하다가 300-450 ℃ 구간에서 단일 단계의 열분해 거동을 보였다.

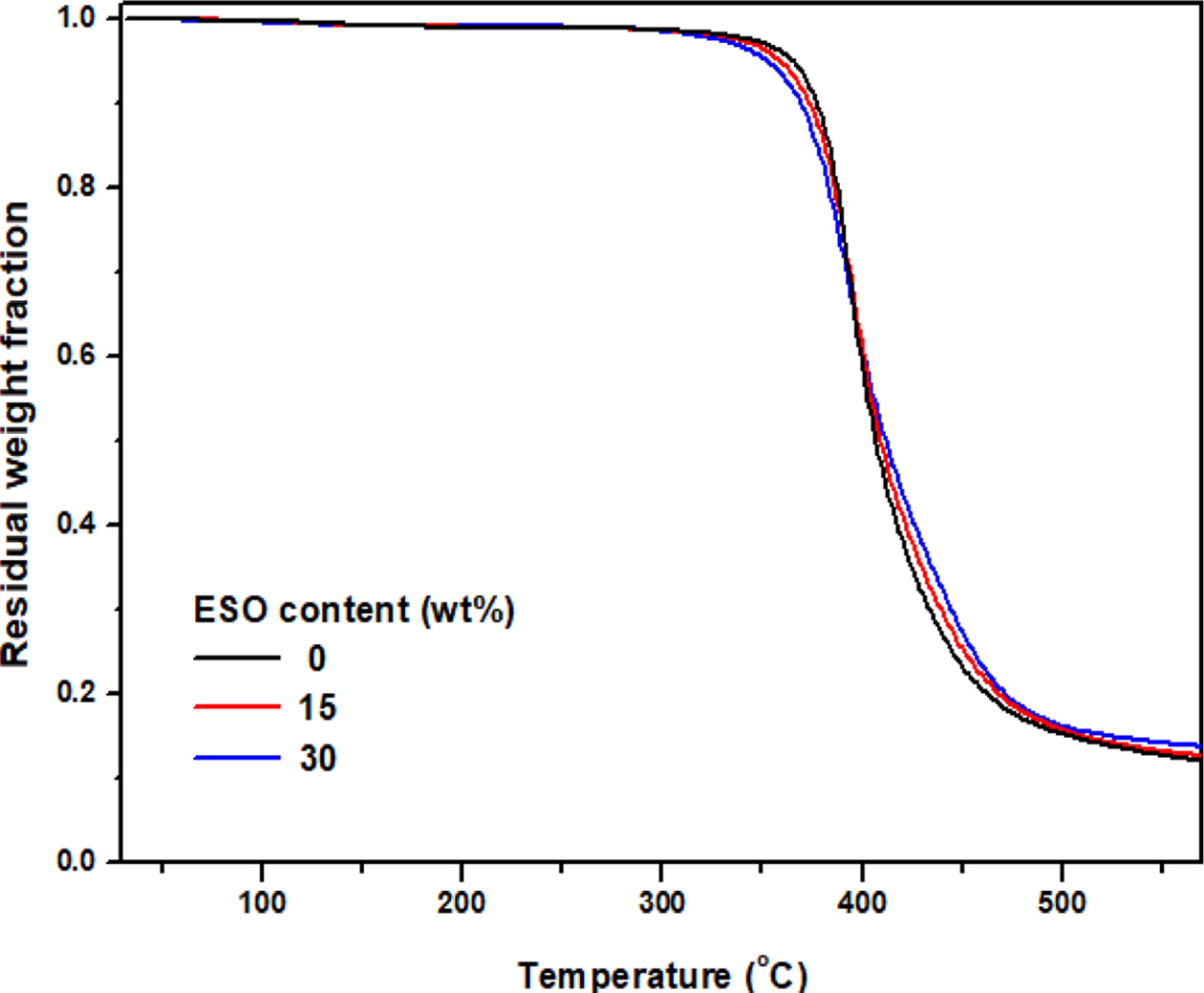

Figure 8은 승온 속도 40 ℃/min에서 측정된, 경화된 에폭시 수지계의 ESO 함량에 따른 TGA 곡선이다. 300 ℃부터 열분해가 시작되는데 ESO 함량이 증가할수록 열분해 개시온도가 조금씩 낮아졌다. 이는 초기 열분해 과정에서 ESO의 에스테르 C-O 결합과 지방족 사슬 내의 C-C 결합이 분해되기 때문으로 사료된다. 에스테르 C-O 결합의 해리에너지는 285 kJ/mol이고25 지방족 사슬 내의 C-C 결합의 해리에너지는 300 kJ/mol로26 시스템 내의 다른 공유 결합들에 비해 결합 강도가 약하다. 반대로 400 ℃ 이상에서는 ESO 함량이 증가할수록 열분해 온도가 조금씩 높아졌다. 400 ℃ 이상에서는 초기 열분해로 인해 생긴 생성물이 시료 표면에서 단열재 역할을 해서 열분해 과정에 영향을 주는 것으로 사료되는데 ESO 함량이 증가할수록 초기 열분해 구간에서 생긴 생성물이 많아 열분해를 더 지연시키는 것으로 판단된다.27-29 다른 연구에서도 비슷한 결과를 볼 수 있는데, 산무수물계 경화제인 methylhexahydrophthalic anhydride를 사용한 Lee의27 TGA 곡선에서는 ESO 함량이 증가할수록 더 낮은 온도에서 분해가 시작되었다. 이는 ESO 긴 지방족 사슬이 열에 약하고 ESO의 에폭시 기의 불완전한 경화반응으로 가교밀도가 저하되었기 때문이라고 언급하였다.

Figure 8에서 600 ℃에서의 잔량을 확인하였을 때 ESO 0 wt%는 잔량이 12.1%, ESO 15 wt%는 잔량이 12.7%, ESO 30 wt%는 잔량이 13.8%로 ESO 함량이 증가할수록 잔량이 증가하였다.

|

Figure 2 The partial FTIR spectra of DGEBA and the cured samples with different ESO content. |

|

Figure 3 The stress-strain curves of the cured samples with different ESO content. |

|

Figure 4 The tensile properties of the cured samples with different ESO content. |

|

Figure 5 The impact strengths of the cured samples with different ESO content. |

|

Figure 6 The dynamic DSC thermograms for the epoxy resin systems with different ESO content. |

|

Figure 7 The TGA curves for the epoxy resin system with ESO 30 wt% at various heating rates. |

|

Figure 8 The TGA curves for the epoxy resin systems with different ESO content at 40 ℃/min. |

|

Table 1 The Mechanical Properties of the Cured Samples with Different ESO Content |

|

Table 2 The Exothermic Peak Temperatures and Overall Heats of Reaction for the Epoxy Resin Systems with Different ESO Content |

전형적인 에폭시 수지(DGEBA)에 에폭시화 콩기름(ESO)을 첨가하여 물성의 변화를 조사한 결과 다음과 같은 결론을 얻었다. 경화된 수지계들의 FTIR 스펙트럼에서 에폭시기 흡수피크가 사라져 경화반응이 완결되었음을 확인할 수 있었다. ESO 함량이 증가할수록 경화된 수지계의 인장강도와 인장탄성률 및 파단신율 뿐만 아니라 충격강도도 증가하였다. 동적 DSC 경화거동 분석결과, ESO 함량이 증가할수록 경화 피크점 온도는 증가하였고 단위 무게당 발열량은 감소하였다. 경화된 수지계들의 TGA 분석 결과, ESO 함량이 증가할수록 수지계의 초기 열분해 시작온도가 낮아졌다. ESO를 첨가하여 전형적인 에폭시 수지계를 개질시킬 경우 고온에서의 열안정성은 미세하게 감소하나 일반적인 사용온도에는 전혀 영향을 주지 않으며 수지계의 기계적 특성을 크게 향상시킬 수 있다.

- 1. N. Rabearison, C. Jochum, and J. C. Grandidier, J. Mater. Sci., 46, 787 (2011).

-

- 2. S. M. Park and D. S. Kim, Compos. Interfaces, 23, 675 (2016).

-

- 3. H. Ren, S. Tang, J. A. Syed, and X. Meng, High. Perform. Polym., 24, 580 (2012).

-

- 4. D. S. Kim and S. C. Kim, Polym. Eng. Sci., 34, 625 (1994).

-

- 5. G. M. Roudsari, A. K. Mohanty, and M. Misra, J. Appl. Polym. Sci., 134, 611 (2017).

-

- 6. R. Liu, X. Zhang, S. Gao, X. Liu, X. Z. Wang, and J. Yan, RSC Adv., 6, 52549 (2016).

-

- 7. J. K. Kocsis, S. Grishchuk, L. Sorochynska, and M. Z. Rong, Polym. Eng. Sci., 54, 747 (2014).

-

- 8. A. Adhvaryu and S. Z. Erhan, Ind. Crop. Prod., 15, 247 (2002).

-

- 9. F. S. Güner, T. Yağcı, and A. T. Erciyes, Prog. Polym. Sci., 31, 633 (2006).

-

- 10. P. Niedermann, G. Szebényi, and A. Toldy, J. Polym. Environ., 22, 525 (2014).

-

- 11. S. Kumar, S. K. Samal, S. Mohanty, and S. K. Nayak, Ind. Eng. Chem. Res., 56, 687 (2017).

-

- 12. A. P. Gupta, S. Ahmad, and A. Dev, Polym. Eng. Sci., 51, 1087 (2011).

- 13. S. J. Park, F. L. Jin, and J. R. Lee, Mater. Sci. Eng. A, 374, 109 (2004).

-

- 14. C. Chihani, M. Mouzali, and M. J. M. Abadie, J. Appl. Polym. Sci., 69, 1167 (1998).

-

- 15. M. A. Torabizadeh, Indian J. Eng. Mater. Sci., 20, 299 (2013).

- 16. X. Zhang, X. Yan, J. Guo, Z. Liu, D. Jiang, Q. He, and S. Wei, J. Mater. Chem., 3, 162 (2015).

-

- 17. S. K. Sahoo, S. Mohanty, and S. K. Nayak, RSC Adv., 5, 13674 (2015).

-

- 18. F. I. Altuna, L. H. Espósito, R. A. Ruseckaite, and P. M. Stefani, J. Appl. Polym. Sci., 120, 789 (2011).

-

- 19. A. E. Gerbase, J. R. Gregóorio, M. Martinelli, M. C. Brasil, and A. N. Mendes, J. Am. Oil Chem. Soc., 79, 179 (2002).

-

- 20. W. H. Han and S. M. Lee, Polym. Korea, 42, 485 (2018).

-

- 21. J. Zhu, K. Chandrashekhara, V. Flanigan, and S. Kapila, J. Appl. Polym. Sci., 91, 3513 (2004).

-

- 22. T. Saurabh, M. Patnaik, S. L. Bhagt, and V. C. Renge, Int. J. Adv. Eng. Technol., 2, 491 (2011).

- 23. Y. Chen, L. Yang, J. Wu, L. Ma, D. E. Finlow, S. Lin, and K. Song, J. Therm. Anal. Calorim., 113, 939 (2013).

-

- 24. F. L. Jin and S. J. Park, Polym. Int., 57, 577 (2008).

-

- 25. S. W. Benson, J. Chem. Educ., 42, 502 (1965).

-

- 26. J. A. Kerr, Chem. Rev., 66, 465 (1966).

-

- 27. S. M. Lee, Polym. Korea, 42, 498 (2018).

-

- 28. T. Agag and T. Takeichi, Polymer, 40, 6557 (1999).

-

- 29. S. Ma, W. Liu, Y. Zhao, Z. Yan, and N. Gao, J. Macromol. Sci. Part A, 49, 81 (2012).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2019; 43(3): 359-364

Published online May 25, 2019

- 10.7317/pk.2019.43.3.359

- Received on Dec 28, 2018

- Revised on Feb 26, 2019

- Accepted on Mar 12, 2019

Services

Services

Shared

Correspondence to

Correspondence to

- Dae Su Kim

-

Department of Chemical Engineering, Chungbuk National University, 1 Chungdaero, Seowongu, Cheongju, Chungbuk 28644, Korea

- E-mail: dskim@chungbuk.ac.kr

- ORCID:

0000-0001-6420-4836

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.