- New Photosensitive Poly(amic acid ester) with BTDA-BBPA Unit: Synthesis, Photopatterning, and Imidization

Yu Jin Park*,#, Jung Heon Lee*,**,#, Yu Kyoung Moon*, Young Beom Seo*, Yun Ho Kim*,**, Jong Chan Won*,**, and Jinsoo Kim*,**†

*Center for Advanced Funtional Polymers, Korea Reserch Institute of Chemical Technology, Gajeongro 141, Yuseong, Daejeon 34114, Korea

**KRICT School, University of Science and Technology (UST), Gajeongro 217, Yuseong, Daejeon 34113, Korea- BTDA-BBPA 단위구조를 갖는 신규 감광성 폴리아믹산에스테르(PSPAE): 합성, 광패터닝 및 이미드화

박유진*,# · 이중헌*,**,# · 문유경* · 서영범* · 김윤호*,** · 원종찬*,** · 김진수*,**†

*한국화학연구원 고기능고분자연구센터, ** 과학기술연합대학원대학교 KRICT스쿨

The new photosensitive polyamic acid ester, PSPAE(BTDA-BBPA-HEMA), was synthesized by using BTDA and BBPA as an acid dianhydride and a diamine, respectively. After dissolving PSPAE(BTDA-BBPA-HEMA) in NMP, TEGDA (crosslinker) and Irgacure 819 (photoinitiator) were added to produce a negative photosensitive PSPAE composition. The polyimide film (PI-F1) was prepared by spin coating of the PSPAE composition followed by imidization of PSPAE-F1 at 350 ℃. The TGA curves of PSPAE-F1 and PI-F1 films were recorded and the thermal behavior was investigated. The PSPAE film was photopatterned and imidized to produce the patterned PI film having a resolution of 20-100 μm and a thickness of 20 μm. In addition, the film reduction rate after imidization was about 25%, which was remarkably improved compared with that (40-50%) of the conventional PSPAE (PMDA-ODA-HEMA) products.

BTDA 산이무수물과 BBPA 디아민을 사용하여 새로운 감광성 폴리아믹산 에스테르인 PSPAE(BTDA-BBPAHEMA) 를 합성하였다. PSPAE(BTDA-BBPA-HEMA)를 NMP에 녹인 후 TEGDA(가교제), Irgacure 819(광개시제)를 첨가하여 네가티브 감광성 PSPAE 조성물을 제조하였다. PSPAE 조성물을 스핀코팅하여 제조한 PSPAE-F1 필름을 350 ℃에서 이미드화하여 폴리이미드 필름(PI-F1)을 얻었다. PSPAE-F1과 PI-F1 필름의 TGA 곡선을 기록하고 열적거동을 조사하였다. PSPAE 필름을 광패터닝 후 이미드화를 실시하여 20-100 μm의 해상도와 20 μm 두께를 갖는 패터닝된 PI 필름을 제조하였다. 또한 이미드화 후 막두께 감소율은 약 25%로 측정되었으며 이는 기존 PSPAE(PMDA-ODA-HEMA) 제품의 막두께 감소율(40-50%)과 비교하여 현저히 향상되었다.

Keywords: photosensitive poly(amic acid ester), synthesis, formulation, photopatterning, film thickness

본 연구는 중소기업청 WC300프로젝트(IJ18-01P) 및 한국화학연구원 정부출연 일반사업(SI1803-02) 지원으로 수행되었으므로 이에 사의를 표합니다.

반도체 산업이 발전함에 따라 반도체 검사 장비 산업의 중요성이 커지고 있다. 반도체 검사 장비 중에서도 probe card를 포함하는 probe station은 웨이퍼와 주검사 장비를 전기적으로 연결하는 역할을 하고 웨이퍼 칩의 정상 여부를 검사한다. 즉 probe card에 있는 probe tip을 웨이퍼의 칩패드(chip pad)에 접촉시키고 주검사 장비로부터 전기적인 신호를 보내 칩의 불량 여부를 판정하는 것이다.1 Probe card의 성능을 향상시키기 위하여 기판에 배선층과 절연막을 적층한 다층형 소자를 제작하고 있다. 다층형 소자 제작 시에 배선층간의 전극을 연결하기 위하여 10-30 μm 두께의 필름 형성 및 직경 약 10-100 μm 정도의 hole과 line의 미세 패턴 형성이 가능한 절연재료가 요구되고 있다.2

감광성 폴리이미드(PSPIs: photosensitive polyimides)는 우수한 내열 특성, 화학적 안정성 및 절연 특성때문에 반도체 소자의 층간 절연막 뿐만 아니라 버퍼 및 알파선 차폐층으로서 사용되고 있다.3-8 또한 감광성 폴리이미드 소재를 사용하면 추가의 포토레지스트가 불필요하고 총 공정수를 대폭 줄일 수 있기 때문에 반도체 소자의 생산 공정 단축, 원가 절감 및 품질 향상이 가능하다고 알려져 있다.7-9

감광성 폴리아믹산 에스테르(PSPAE) 기반의 네가티브형 감광성 폴리이미드는 1976년에 Rubner 등에 의해 최초로 개발되었고 반도체 산업에서 널리 사용되고 있다. PSPAE는 일반적인 폴리이미드 전구체인 폴리아믹산에 아크릴 감광기가 에스테르 결합을 통해 결합된 형태의 고분자이며 광경화 특성을 갖는다.10

일반적으로 광개시제와 광가교제가 첨가된 PSPAE 용액을 실리콘웨이퍼 기판에 코팅 후 건조하여 제작한 필름 상에 UV를 조사하면 아크릴기의 이중결합간의 가교결합에 의해 광경화되고 유기용제에 대한 용해도가 획기적으로 감소하게 된다. 따라서 PSPAE 필름과 광원 사이에 패터닝된 마스크를 놓고 UV를 조사하면 PSPAE 필름에 패턴이 형성된다. 이 필름을 유기용제로 처리하면 미경화부는 용해되어 제거되고 경화부만 남아서 마스크와 동일한 패턴 모양을 갖는 PSPAE 필름을 제작할 수 있다. 이와 같이 패터닝된 PSPAE 필름은 350-400 oC에서 1시간 이상 열처리 공정 과정에서 광경화기가 열분해로 제거되면서 이미드화되어 패턴을 갖는 폴리이미드(PI) 필름으로 전환된다.4

PSPAE 기반의 네가티브형 감광성 폴리이미드 제품들은 높은 기계적 강도, 저유전 특성, 저 coefficient of thermal expansion(CTE)가 보장되고 공정이 용이한 장점이 있으나 40-50%의 높은 필름 두께 감소가 수반되는 문제가 있다.4 필름 두께 감소 현상은 이미드화 과정에서 광경화기의 번아웃에 의해 발생되며 광패턴의 “crowning” 효과를 일으키는 원인으로 알려져 있다.11,12 본 연구에서는 네가티브형 감광성 폴리이미드의 필름 두께 감소 문제를 해결하고자 PSPAE를 구성하는 주사슬 단량체의 분자량을 증가시켜서 열분해되는 광경화기의 비율을 줄인 새로운 PSPAE(BTDA-BBPA-HEMA)를 합성하였고 이를 사용하여 네가티브형 PSPAE 조성물을 제조하였다. 산이무수물은 BTDA, 디아민은 BBPA를 사용하였다. 광경화기 열분해 후 무게 감소 및 이미드 필름의 두께 감소율의 비교 대상으로는 PSPAE(PMDA-ODA-HEMA)를 선택하였으며 비교실험은 별도로 수행하지 않고 Hiramoto,4 Ding과12 Nguyen13 등이 보고한 결과를 참고하였다. 본 연구에서 합성된 PSPAE(BTDA-BBPA-HEMA) 기반의 네가티브형 PSPAE 조성물은 20-100 μm의 해상도와 20~29 μm 두께의 폴리이미드 필름을 제공할 수 있다. 350 oC에서 이미드화 후의 필름 두께 감소율은 약 25%로서 기존 상용화된 제품의 필름 두께 감소율(40~50%) 대비 현저히 개선된 결과를 보여주었다.

재료. 산이무수물 단량체인 benzophenone-3,3',4,4'-tetracar-boxylic dianhydride(BTDA, Aldrich사)와 디아민 단량체 4,4'-bis(4-aminophenoxy)-3,3',5,5'-tetramethylbiphenyl(BBPA, Danyang E-knock chemical사)는 각각 180과 60 oC의 오븐에서 1일간 건조하여 사용하였다. 2-Hydroxyethyl methacrylate (HEMA, Acros Organics사), 1-methyl-2-pyrrolidone(NMP, Junsei사)를 제외한 dichlorophenyl-phosphine oxide(PPD), triethylamine(TEA), tetraethylene glycol diacrylate(TEGDA,가교제), 2,6-di-tert-butyl-4-methylphenol(BHT, 중합방지제), Irgacure 819(광개시제), cyclopentanone(현상액)과 PGMEA (세정액) 등은 Aldrich사에서 구매하여 추가의 정제없이 사용하였다.

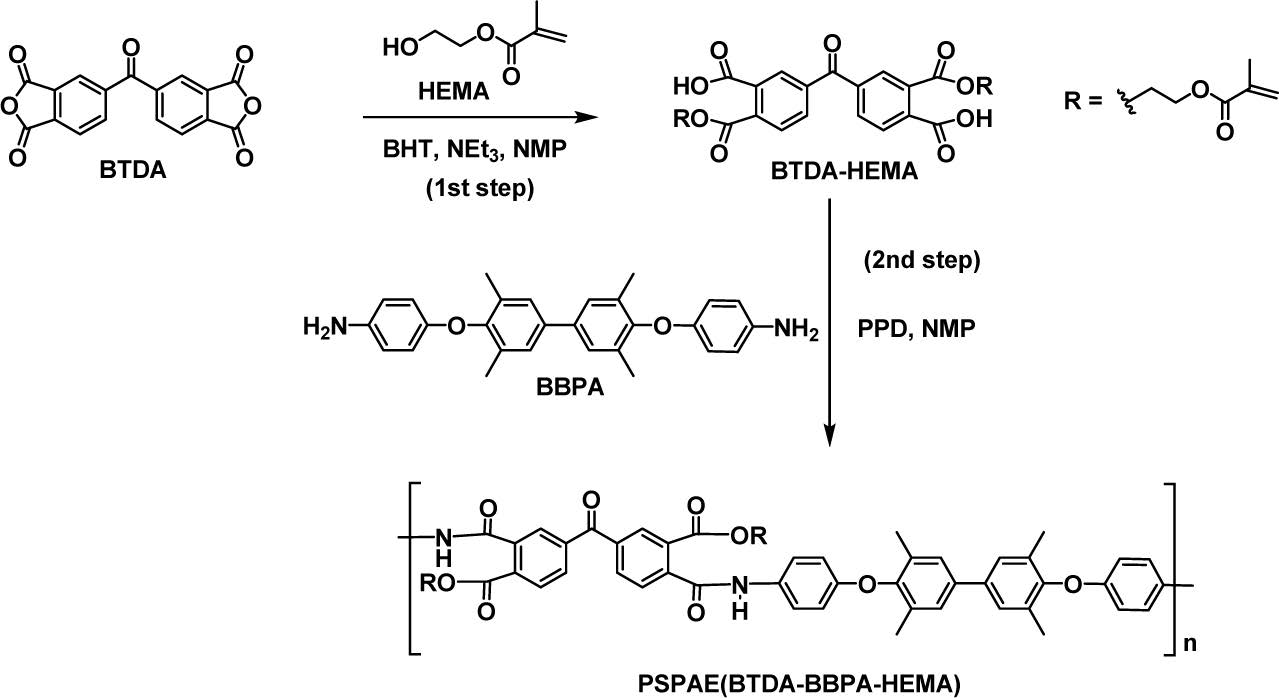

감광성 폴리아믹산 에스테르[PSPAE(BTDA-BBPA-HEMA)] 합성. 기존의 알려진 합성법을13 이용하여 Figure 1과 같이 두 단계로 합성하였다. 단계 1) BTDA-HEMA 합성: 질소분위기의 반응기에 BTDA 75.90 g(0.236 mol), BHT 0.304 g, NMP 300 mL를 넣고 교반하면서 HEMA 64.37 g (0.495 mol)을 60분간 적가하였다. 50 mL의 NMP에 희석한 triethylamine(TEA) 52.43 g(0.518 mol)을 상기 용액에 적가한 후 6시간 교반하여 반응을 완결하였다: 단계 2) PSPAE (BTDA-BBPA-HEMA) 합성: 상기 용액에 NMP 900 mL를 추가한 후 5 oC까지 냉각한 후, dichlorophenylphosphine oxide(PPD) 91.85 g(0.471 mol)을 30분간 적가하였다. 이 후, 실온으로 승온하고 2시간 추가 교반한 다음 BBPA 100 g (0.236 mol)을 반응용액에 천천히 첨가하였다. 실온에서 밤새 교반한 후 여과하여 고형분을 제거하였다. 여액을 2500 mL의 증류수에 적가하여 얻은 침전을 3회 연속하여 증류수로 수세한 후 50 oC의 진공오븐에서 24시간 건조하여 219.19 g (수율: 78.92%)을 얻었다. Inherent viscosity(30 oC, 0.2 g/dL, NMP). 1H NMR(DMSO-d6): δ(ppm) = 10.53(-CONH-); 6.75- 8.21(Ar-H); 5.99-5.57(-CH=); 4.50-4.30(-OCH2CH2O-); 2.16 (Ar-CH3); 1.79(-CCH3=). FTIR: 1710(C=O, ester); 1654(C=O, amide); 1537(C-N, amide), 986(C=C-H, acrylate) cm-1.

BTDA-BBPA-HEMA 기반 네가티브형 PSPAE 포토레지스트 조성물 제조. PSPAE(BTDA-BBPA-HEMA) 40 g을 NMP 48.1 g에 녹인 후 tetra(ethylene glycol)diacrylate(TEGDA) 10.44 g, 광개시제(Irgacure 819) 1.46 g을 차례로 첨가하여 교반하여 균일한 혼합용액을 제조하였다. 혼합용액을 5 μm poly(tetrfluoroethylene) 필터를 통과시켜서 네가티브형 PSPAE 포토레지스트 조성물을 제조하였다.

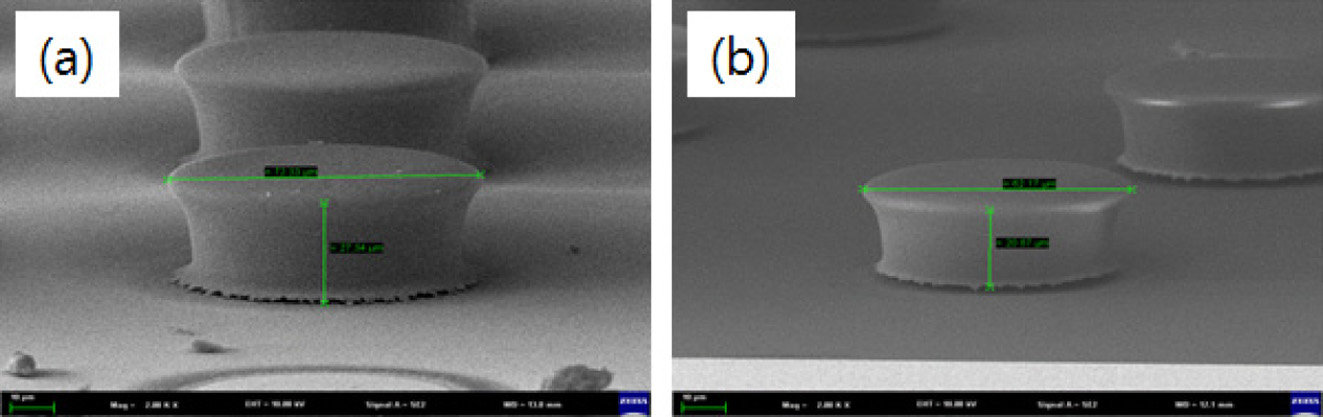

광패턴 및 열경화. 네가티브 PSPAE 포토레지스트 조성물을 실리콘 웨이퍼 상에 스핀코팅한 후에 90 oC에서 5분간 열처리(SOB: soft baking)하여 필름을 형성하였다. 포토마스크를 필름 위에 위치시킨 후, 고압수은램프(ORIEL 사)를 이용하여 365 nm 파장의 UV(400 mJ/cm2)를 조사하였다. 노광된 필름을 110 oC에서 3분간 열처리(PEB: post exposure baking)하고 cyclopentanone으로 360초 현상, PGMEA을 이용하여 비노광부를 제거하는 공정을 차례로 실시하여 뚜렷한 광패턴을 갖는 필름을 형성하였다. 필름의 패턴 형성성은 광학현미경(OM)으로 관찰하여 평가하였다. 필름 패턴 시에 최적의 현상 시간을 결정하기 위하여 필름의 노광부와 비노광부의 두께변화를 현상액 처리 시간별로 측정하여 용해 속도(dissolution rate)를 조사하였다. 패턴 후 350 oC 진공오븐에서 1시간 열처리하여 이미드화를 실시하였다.11 SEM을 이용하여 이미드화 전과 후의 두께 변화와 함께 패턴의 표면과 단면의 치수 변화를 관찰하였다.

기기 및 분석. 합성한 BTDA-HEMA와 PSPAE(BTDA-BBPA-HEMA)의 구조는 1H NMR(Bruker AMX-400 MHz spectrometer)로 확인하였으며 용매는 dimethylsulfoxide (DMSO-d6)를 사용하였다. PSPAE(BTDA-BBPA-HEMA)의 분자량은 RI 검출기가 부착된 GPC 장비(Waters e2695)를 이용하고 eluent로서 THF를 사용하였다. 고유점도는 30 oC에서 automatic viscometer(SCHOTT, ACS350)를 사용하여 측정하였다. 동점도는 HAAKE VT550를 이용하여 25 oC에서 측정하였다. PSPAE(BTDA-BBPA-HEMA) 및 열경화 후 폴리이미드의 열특성은 TGA Q5000(TA instrument)를 이용하여 질소 기류(35 mL/min)에서 승온속도 10 oC/min, 30-800 oC의 온도범위에서 관찰하였다. 적외선 분광법 장비로는 Smith Chem ID FTIR spectrometer를 사용하여 열경화 후 이미드화를 확인하였다. MIDAS사의 스핀코팅기를 사용하여 필름을 코팅하였다. 필름의 두께는 Alpha-Step IQ Surface Profiler (KLA-tencor instrument)로 측정하였다. 노광 장비는 MIDAS사의 MASK Aligner(MDA-400M)를 사용하였다. 패턴 표면 및 단면 모양을 광학현미경(Eclipse 50iPOL, Nikon)과 주사현미경(Carl Zeiss, SigmaHD)을 이용하여 관찰하였다.

|

Figure 1 Synthesis scheme of photocurable polyamic acid ester (PSPAE) of BTDA-BBPA-HEMA. |

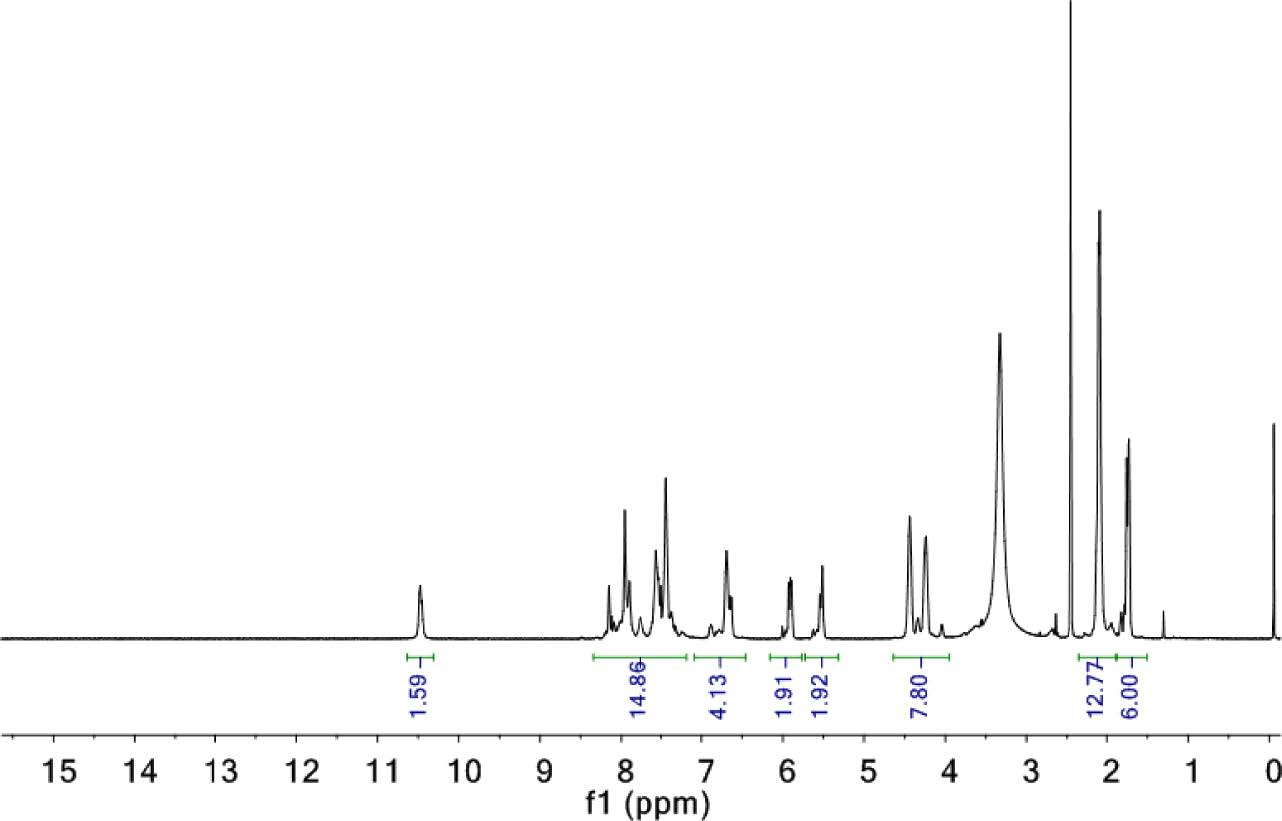

PSPAE(BTDA-BBPA-HEMA) 합성. PSPAE(BTDA-BBPA-HEMA)는 다양한 방법으로5-17 합성이 가능하다. 본 연구에서는 Nguyen 등이 보고한 합성법을13 참고하여 두 단계로 합성하였다(Figure 1). 용제는 NMP를 사용하였고 중합을 방지하기 위하여 소량의 BHT를 첨가하였다. 1당량의 산이무수물(BTDA)은 2당량의 HEMA와 반응하여 고리가 열리면서 메타아크릴로일 에스테르와 카복실산기가 각각 2개씩 결합되어 투명한 BTDA-HEMA 중간체로 전환되었으며 구조는 1H NMR로 확인하였다. HEMA의 메타아크릴로일 그룹은 6.09 ppm(-CH=, 2H), 5.71 ppm(-CH=, 2H), 2.19 ppm(-CCH3=, 6H)에서 나타나고 HEMA의 옥시에톡시기는 4.6-4.4 ppm(-OCH2CH2O-, 8H), 고분자 주사슬을 구성하는 BTDA 방향족 수소는 8.18-7.84 ppm(Ar-H, 6H), 카복실산(Ar-COOH)은 13.72 ppm에서 나타났다. 합성된 BTDA-HEMA 혼합물을 추가의 분리 또는 정제과정 없이 디아민(BBPA)과 중합반응을 진행하였다. 두 번째 단계에서는 BTDA-HEMA 혼합물 용액에 PPD를 적가하여 카복실산을 카복실클로라이드로 활성화시킨 후 디아민(BBPA)을 서서히 첨가하고 중합하여 새로운 PSPAE(BTDA-BBPA-HEMA)를 합성하였으며 구조는 1H NMR(Figure 2)로 확인하였다. HEMA의 메타아크릴로일 그룹은 5.99 ppm(-CH=, 2H), 5.57 ppm(-CH=, 2H), 1.79 ppm(-CCH3=, 6H)에서 나타나고 HEMA의 옥시에톡시기는 4.5-4.3 ppm(-OCH2CH2O-, 8H), 고분자 주사슬를 구성하는 BTDA과 BBPA의 방향족 수소는 8.21-6.75 ppm(Ar-H, 18H), BBPA의 방향족 메틸 수소는 2.16 ppm(Ar-CH3, 12H)에서 나타났다. GPC로 측정한 중량평균 분자량(Mw)과 수평균 분자량(Mn)은 각각 8470, 3921이었으며 다분산지수(PD)는 2.16이었다.

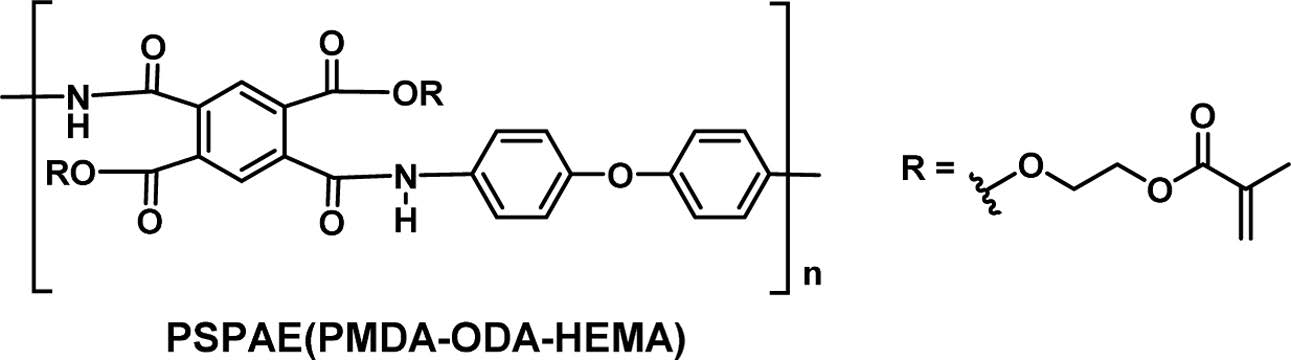

PSPAE(BTDA-BBPA-HEMA) 광경화기 열분해 특성. Hiramoto와4 Nguyen의13 보고에 따르면 Figure 3에 보이는 구조를 갖는 PSPAE(PMDA-ODA-HEMA)는 이미드화 공정 시에 3613~44%4(이론적 중량 감소율: 40%)의 중량이 감소되고 800 oC 고온에서 전체 중량의 10% 이하 정도만 잔류한다.

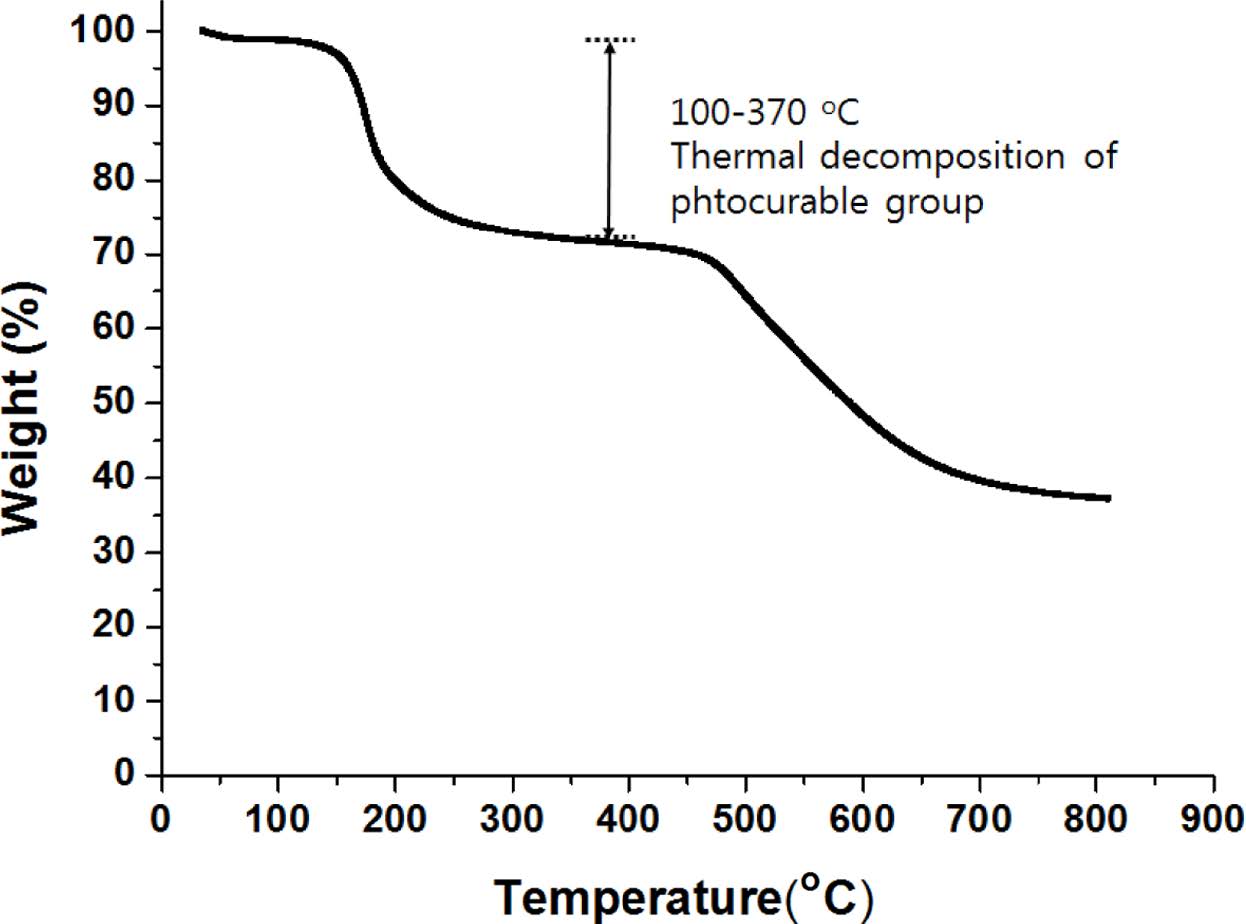

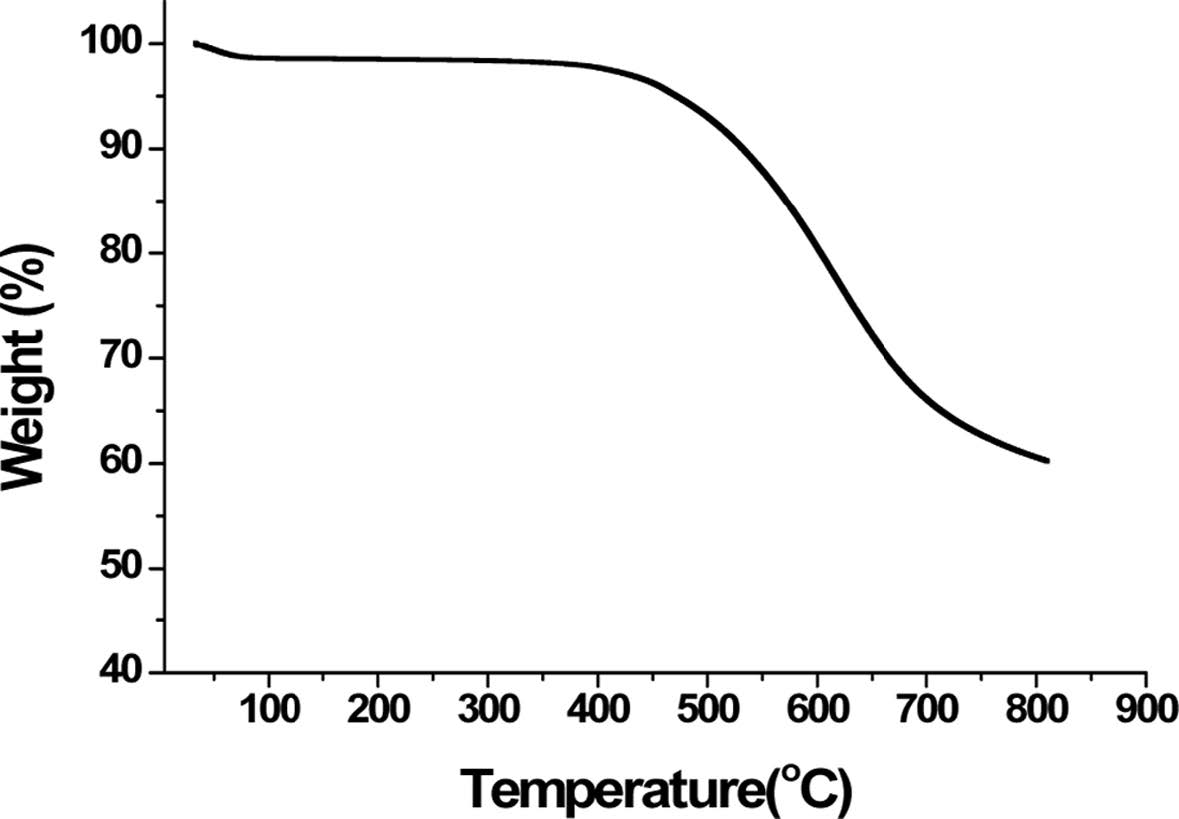

한편, Figure 4는 PSPAE(PMDA-ODA-HEMA)의 주사슬 단량체인 PMDA와 ODA보다 분자량이 큰 BTDA와 BBPA를 사용하여 합성한 PSPAE(BTDA-BBPA-HEMA)의 질소분위기 하에서 열중량 거동을 고찰한 TGA 곡선이다. 100 oC 이하에서 약 0.8%의 중량 감소는 수분에 의한 것이다. 100-370 oC에서 광경화기의 열분해에 의해 28%의 중량감소가 관찰되는데 이는 이미드화에 의한 이론적 중량감소율(26%)과 상당히 일치하고 있다. 고분자 주사슬의 열분해는 450oC 이상에서 일어남을 알 수 있으며 800 oC의 고온에서도 전체 중량의 38% 정도는 잔존하는 것을 확인하였다. 즉, 분자량이 큰 단량체를 사용함으로써 광경화기의 열분해에 의한 중량감소 완화 및 이미드의 내열성 향상이 가능함을 확인하였다.

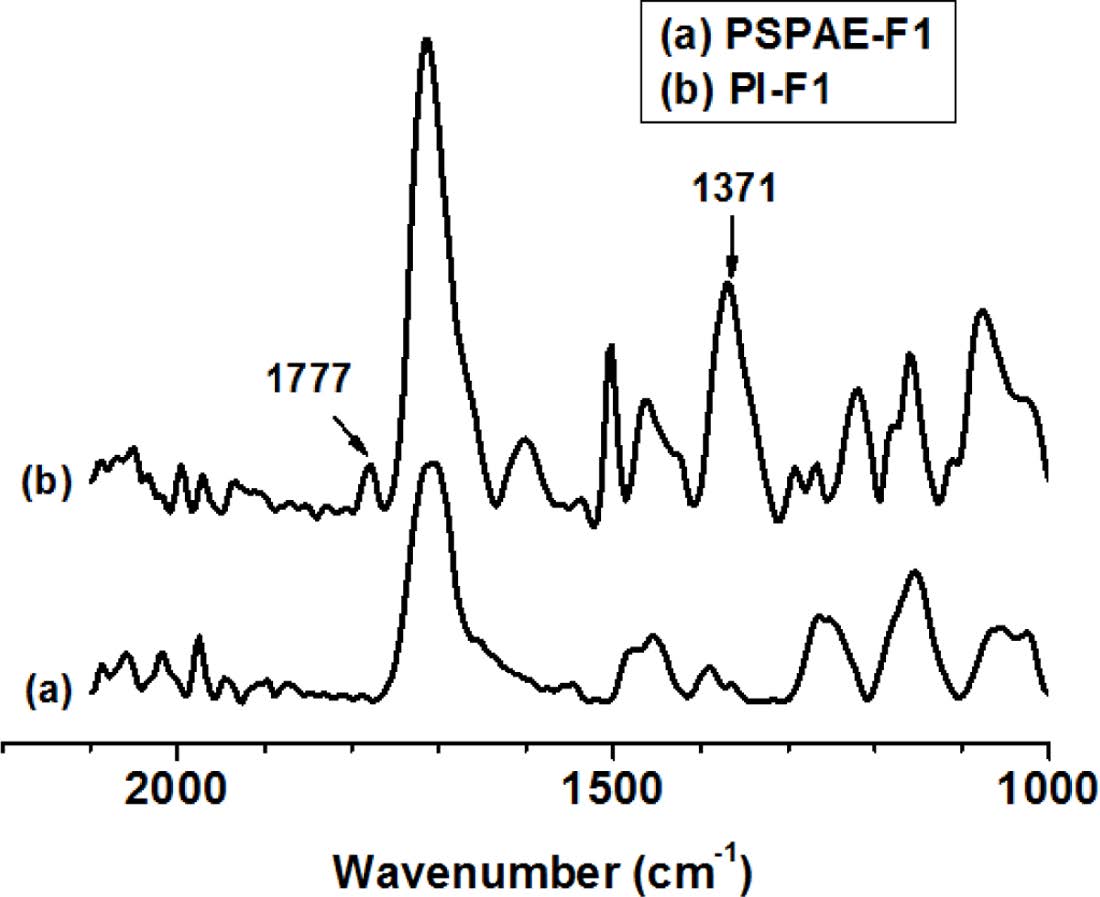

네가티브 PSPAE 조성물 제조 및 열경화 특성. 신규 PSPAE(BTDA-BBPA-HEMA) 기반의 네가티브 PSPAE 조성물을 사용하여 열경화 후에 30 μm의 폴리이미드 후막(PI-F1)을 제조하였다. 합성한 PSPAE(BTDA-BBPA-HEMA) 40 g을 NMP 48.1 g에 녹여서 45.4 중량%의 PSPAE 용액을 제조하였고 동점도는 3025 cPs로 측정되었다. 이 용액에 디아크릴레이트 단량체인 TEGDA 10.44 g을 추가한 결과 점도는 약 6000 cPs로 두 배 가량 증가하였다. TEGDA는 가교제 기능뿐만 아니라 조성물의 점도를 높이는 증점제 역할을 하는 것을 알 수 있었다. 광개시제로서 1.46 g의 Irgacure 819를 첨가하였다. 질소분위기 및 상온에서 PSPAE 레진, 아크릴레이트 단량체, 광개시제를 차례대로 NMP에 완전히 녹여서 제조한 네가티브형 PSPAE 조성물의 최종점도는 4600 cPs로 측정되었다. 이 용액을 스핀코터를 이용하여 실리콘 웨이퍼에 1000 rpm으로 30초간 도포하고 90 oC에서 5분간 열처리하였다. 이 후에 광조사 과정은 생략하고 110 oC에서 3분간 열처리하여 약 42 μm두께의 두께를 갖는 필름(PSPAE-F1)을 제조하였다. PSPAE-F1 필름을 350 oC의 고온진공오븐에서 1시간 열경화하여 이미드화(PI-F1)하였고 FTIR 스펙트럼을 이용하여 이미드화 여부를 확인하였다(Figure 5). 즉, Figure 5(b)에 보이는 바와 같이 열경화된 PI-F1 필름에서 이미드기의 C=O 및 C-N에 해당하는 특징적인 흡수가 각각 1777와 1371 cm-1에서 뚜렷하게 관찰되었다.

열경화된 폴리이미드 필름(PI-F1)의 최종 두께는 30 μm로 확인되었으며 PSPAE-F1 필름 두께(42 μm) 대비 28% 정도 감소하였다. 이는 PSPAE(BTDA-BBPA-HEMA) 시료의 TGA곡선(Figure 4)으로부터 예측되었던 28%의 중량 감소값과 일치하는 값이다. PSPAE를 구성하는 주사슬 단량체의 분자량 증가가 이미드화 후 얻은 PI-F1 필름의 두께 수축률을 감소시켰으며 기존의 네가티브형 PSPAE의 단점인 필름 두께 감소 문제를 해결할 수 있었다. PI-F1 필름의 5% 무게 손실 온도(Td5%)는 470 oC였고, 800 oC에서 필름 시료 잔존량은 60%로 확인되었다(Figure 6).

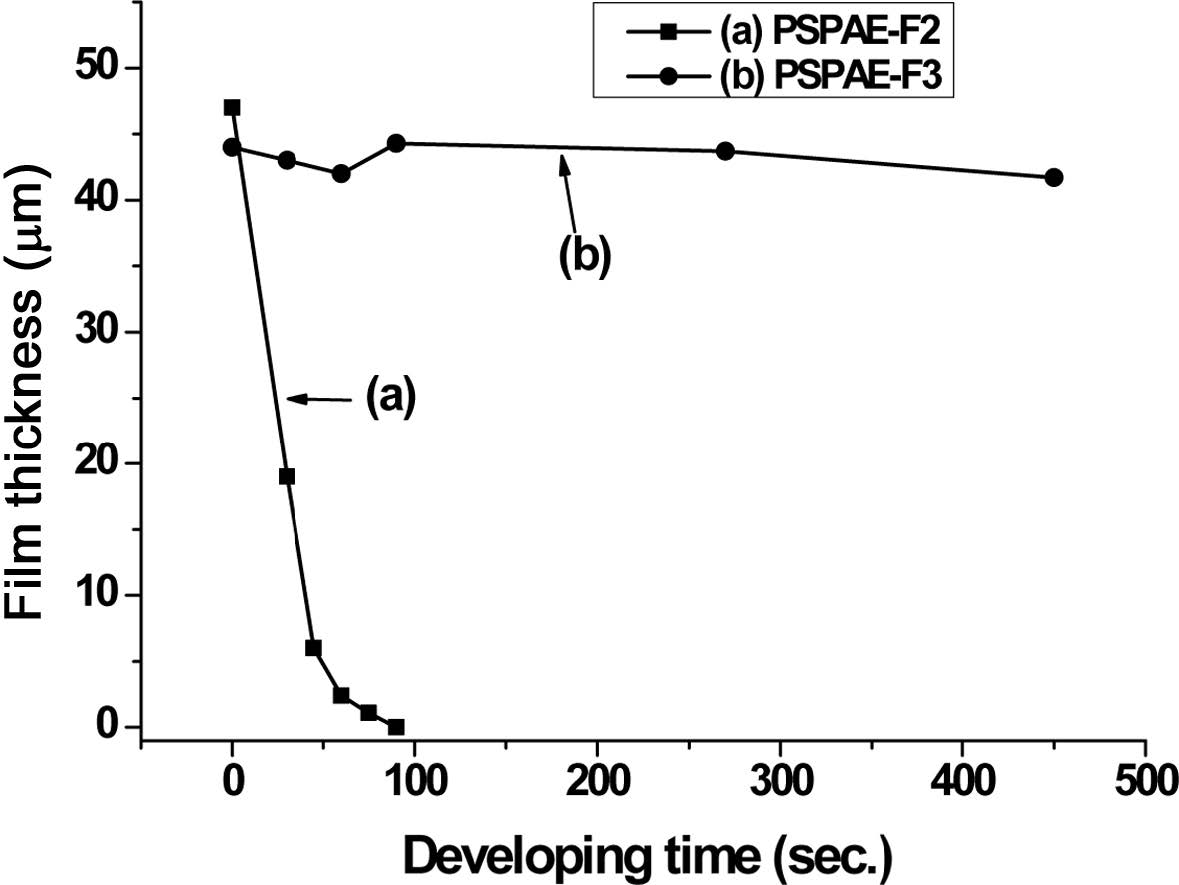

용해속도(Dissolution Rate). PSPAE 조성물의 광패턴 공정 중에 현상액으로 처리하는 시간을 최적화하기 위하여 SOB 후 약 40 μm 두께의 필름 시료 2 종을 제조하였다. UV 조사를 하지 않은 필름 시료(PSPAE-F2)와 UV(400 mJ/cm2)를 조사한 필름 시료(PSPAE-F3)를 모두 동일하게 110 oC에서 PEB를 실시한 후에 현상액으로 처리하여 시간별로 필름두께 변화(Figure 7)를 관찰하였다. UV 조사를 하지 않은 필름 시료(PSPAE-F2)는 현상액에 녹아서 30초 후에는 초기 두께의 40% 정도만 남아 있었고 90초 후에는 완전히 제거되었다(Figure 7(a)). UV를 조사한 필름 시료(PSPAE-F3)는 광경화되어 현상용액에 대해서 450초까지 안정적으로 두께를 유지하였다(Figure 7(b)). 이 결과를 바탕으로 실제 패턴 공정 시에는 현상 시간을 360초로 설정하였다.

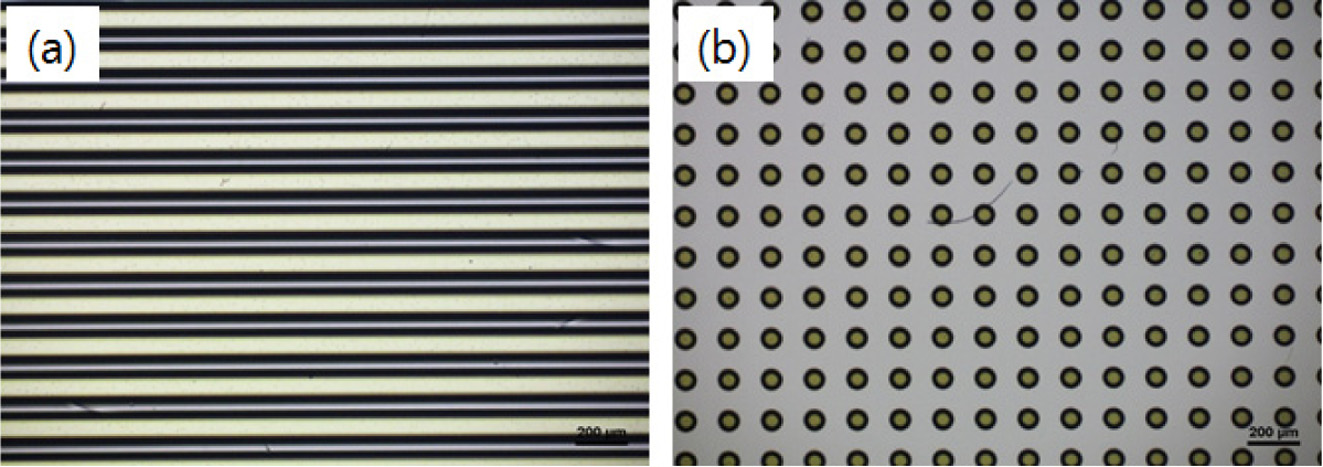

광패턴. 네가티브 PSPAE 조성물을 이용하여 열경화 후 20 μm 이상의 필름 두께 달성을 목표로 1500 rpm으로 스핀코팅하고 SOB하여 제조한 필름의 광패턴을 실시하였다. 100, 60, 40, 20 μm의 선폭을 갖는 line과 dot 모양의 패턴을 형성할 수 있는 포토마스크를 통하여 400 mJ/cm2 의 UV를 조사한 후, 110 oC에서 3분간 열처리(PEB)를 차례로 진행하였다. Cyclopentanone에서 360초 현상하고 PGMEA로 세정한 후 건조된 필름을 광학현미경으로 관찰하였다. 60 μm 선폭의 line 패턴(Figure 8(a))과 60 μm의 지름을 갖는 dot 패턴(Figure 8(b))을 성공적으로 제작할 수 있었다. 그 이하의 선폭과 지름을 가지는 패턴의 경우에는 현상과 세정 후에도 미경화부가 완전히 제거되지 않고 남아있었다. 이 문제는 공정 최적화를 통해 해결이 가능할 것이다.

PSPAE 조성물; 패턴 및 경화 후 수축율, SEM. Figure 9의 SEM 사진 중 Figure 9(a)는 Figure 8(b)의 dot 패턴(열경화 전)을 관찰한 것이고 Figure 9(b)는 Figure 8(b)의 dot 패턴을 350 oC 진공오븐에서 1시간 열경화시킨 후에 얻은 PI dot 패턴을 관찰한 것이다. 열경화 전에 패턴의 두께는 약 27 μm로 측정되었고 열경화 후에는 패턴의 두께가 약 20 μm로 줄어들었다. 두께 수축률은 약 25%였다. 이 수축률(25%)은 PSPAE(BTDA-BBPA-HEMA)의 TGA 곡선에서 관찰한 중량 감소값(28%)과 패턴형성 전의 PSPAE(BTDA-BBPA-HEMA) 필름을 연속해서 열경화한 후에 관찰한 두께 감소율(28%)과 유사한 값이다. 본 연구에서 개발한 네가티브형 PSPAE 조성물은 이미드화 공정 후에 기존 제품보다 필름 두께 감소율이 낮아서 300 oC 이상의 고온 공정을 견디며 높은 두께의 패턴이 요구되는 적층형 소자의 절연층으로 사용하기에 적합하다.

|

Figure 2 1H NMR spectrum of PSPAE(BTDA-BBPA-HEMA) in DMSO-d6. |

|

Figure 3 Molecular unit structure of PSPAE(PMDA-ODA-HEMA). |

|

Figure 4 TGA curve of PSPAE(BTDA-BBPA-HEMA) with a heating rate of 10 oC/min in nitrogen. |

|

Figure 5 FTIR spectrum of (a) PSPAE-F1; (b) PI-F1. |

|

Figure 6 TGA curve of polyimide film(PI-F1) after imidization with a heating rate of 10 oC/min in nitrogen. |

|

Figure 7 Dissolution rate of PSPAE(BTDA-BBPA-HEMA) in developer: (a) PSPAE-F2; (b) PSPAE-F3. |

|

Figure 8 OM photographs of micropatterned PSPAE(BTDA-BBPA-HEMA) with the resolution of 60 μm: (a) line pattern; (b) dot pattern. |

|

Figure 9 SEM photographs of micropattern of PSPAE(BTDA-BBPA-HEMA) with the resolution of 60 μm: (a) before imidization; (b) after imidization. |

BTDA 산이무수물과 BBPA 디아민을 사용하여 새로운 감광성 PSPAE(BTDA-BBPA-HEMA)를 합성하였다. 가교제(TEGDA)와 광개시제(Irgacure 819)를 첨가하여 네가티브 광경화형 PSPAE 조성물을 제조하고 필름화하였다. 광패턴화 공정을 통해 20-100 μm의 해상도를 가지는 line과 dot 패턴을 성공적으로 제작할 수 있었다. PSPAE(BTDA-BBPA-HEMA) 필름은 350 oC에서 열처리를 하여 폴리이미드(BTDA-BBPA) 필름으로 100% 전환시켰다. 이때 발생하는 두께 수축률은 약 25% 수준으로서 상용화된 PSPAE 제품보다 뚜렷하게 개선되었다. 최종적으로 20 μm 이상의 두께를 가지는 패턴을 형성할 수 있었으며, 이는 다양한 적층형 반도체 소자의 고내열 절연층으로 적용 가능함을 보여주고 있다.

- 2. F. Wang, R. Cheng, and X. Li, J. Microelectromech. Syst., 18, 933 (2009).

-

- 3. J. G. Park, H. D. Jeong, C. Noh, and M. Jung, Polym. Sci. Technol., 12, 642 (2001).

- 4. M. K. Ghosh and K. L. Mittal, Polyimides-Fundamentals and Applications, Marcel Dekker, New York, 1996.

- 5. K. Horie and T. Yamashita, Photosensitive Polyimides-Fundamentals and Applications, Technomic, Lancaster, PA, 1995.

- 6. T. Masao, O. Ryoji, and P. Hiroyuki, J. Photopolym. Sci. Technol., 28, 73 (2015).

-

- 7. M. Amane and U. Mitsuru, J. Photopolym. Sci. Technol., 14, 677 (2001).

-

- 8. S. L. C. Hsu and M. H. Fan, Polymer, 45, 1101 (2004).

-

- 9. K. Yoshinaga and M. Nomura, Sci. Trend., 23, April (2010).

- 10. F. Kenichi and U. Mitsuru, Polym. J., 40, 281 (2008).

-

- 11. R. Rubner, H. Ahne, E. Kuhn, and G. Koloddieg, Photogr. Sci. Eng., 23, 303 (1979).

- 12. H. Ahne, R. Leuschner, and R. Rubner, Polym. Adv. Technol., 4, 217 (1992).

-

- 13. H. Hou, J. Jiang, and M. Ding, Eur. Polym. J., 35, 993 (1999).

- 14. L. T. T. Nguyen, H. N. Nguyen, and T. H. T. La, Opt. Mat., 29, 610 (2007).

-

- 15. R. Rubner, B. Barter, and G. Bald, Siemens Forsch. Entwickl. Ber., 5, 235 (1976).

- 16. T. Omote, T. Yanaoka, and K. Koseki, J. Appl. Polym. Sci., 38, 389 (1989).

-

- 17. P. Zhu, Z. Li, W. Feng, Q. Wang, and L. Wang, J. Appl. Polym. Sci., 55, 1111 (1995).

-

- 18. P. Zhu, Z. Li, W. Feng, Q. Wang, and L. Wang, J. Appl. Polym. Sci., 64, 463 (1997).

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2019; 43(2): 268-273

Published online Mar 25, 2019

- 10.7317/pk.2019.43.2.268

- Received on Nov 14, 2018

- Revised on Dec 13, 2018

- Accepted on Dec 14, 2018

Services

Services

Shared

Correspondence to

Correspondence to

- Jinsoo Kim*,**

-

*Center for Advanced Funtional Polymers, Korea Reserch Institute of Chemical Technology, Gajeongro 141, Yuseong, Daejeon 34114, Korea

**KRICT School, University of Science and Technology (UST), Gajeongro 217, Yuseong, Daejeon 34113, Korea - E-mail: jinsoo@krict.re.kr

- ORCID:

0000-0002-0035-7267

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.