- Synthesis of PTMG-IPDI Waterborne Polyurethanes Containing Fluorine Component and Hydrolysis with High-Temperature Water Vapor

Department of Organic Materials and Fiber Engineering, Soongsil University, Seoul 06978, Korea

- 불소 성분이 포함된 PTMG-IPDI 수분산 폴리우레탄의 합성과 고온 수증기에 의한 가수분해

숭실대학교 유기신소재·파이버공학과

In order to improve hydrolysis resistance of waterborne polyurethane (WPU), fluorine-component containing F-WPUs were synthesized. PTMG-IPDI F-WPU films were prepared by casting the F-WPU solutions synthesized from poly(tetramethylene ether glycol) (PTMG), isophorone diisocyanate (IPDI), dimethylol butanoic acid, and Fluorolink D10-H (FDH) up to 9 wt% as a fluorine-containing diol component. Mechanical properties, hydrophilicity, and morphologies of the F-WPU films before and after hydrolysis with water vapor at 120 ℃ for 24 h in an autoclave were analyzed. With increasing FDH content before hydrolysis, fracture stress of the F-WPU film increased, fracture strain decreased, and hydrophobicity increased. Water vapor hydrolysis at 120 ℃ resulted in serious decrease in fracture stress and increase in fracture strain. Both the fracture stress before hydrolysis and the fracture stress retention after hydrolysis of the F-WPU films increased remarkably with a FDH content of 7 wt% or more, indicating that incorporation of FDH into WPU improved mechanical properties and hydrolysis resistance.

수분산 폴리우레탄(WPU)의 내가수분해성을 향상시키기 위하여 불소 성분을 포함하는 F-WPU를 합성하였다. 폴리테트라메틸렌에테르글리콜(PTMG), 이소포론 디이소시아네이트(IPDI), 디메틸올부타노산과 함께 불소계 디올화합물인 Fluorolink D10-H(FDH)를 0~9 wt% 사용하여 PTMG-IPDI F-WPU를 합성하고 이를 캐스팅하여 F-WPU필름을 제조하였다. 이 F-WPU 필름들을 120 ℃ 의 오토클레이브에서 24시간 동안 수증기로 가수분해시킨 시료들과 가수분해 전 시료들의 물성, 친수성, 모폴로지 변화를 분석하였다. 가수분해 전의 경우 F-WPU에 포함된 FDH 함량이 많아지면 시료들의 소수성은 커지면서 파단응력은 증가하고 파단신도는 감소하였다. 이들을 120 ℃ 의 수증기로 가수분해시키면 가수분해 전에 비해 파단응력은 크게 감소하고 파단신도는 증가하였다. F-WPU에서 FDH 함량이 7% 이상으로 되면 가수분해 전의 파단응력과 가수분해 후의 파단응력 유지율이 모두 크게 증가하여, FDH 성분 도입이 WPU의 물성 및 내가수분해성 향상에 기여하였다.

Keywords: waterborne polyurethane, PTMG-IPDI, fluorine component, water vapor, hydrolysis resistance

이 연구는 산업통상자원부 및 산업기술평가관리원(KEIT)의 연구비 지원으로 수행되었으며(과제번호 10051842), 이에 감사드립니다.

유기용매를 사용하여 합성되는 일반 폴리우레탄(PU)과 달리 물에 분산시킨 형태로 제조되는 수분산 폴리우레탄(waterborne polyurethane, WPU)은 친환경적이라는 이점 때문에 기존 PU가 사용되던 인공피혁이나 필름,1,2 접착제,3,4 코팅,5-7 폼,8,9 복합재료10,11 등의 분야에 사용하기 위한 연구가 널리 진행되고 있다. 그러나 WPU는 물에 분산시키기 위하여 합성시 친수성 성분을 포함시켜야 하기 때문에 방수성과 내용제성이 좋지 않을 뿐만 아니라 가수분해가 되기 쉬워12,13 다양한 분야로의 적용이 제한되고 있다. 특히 인공피혁과 같은 제품을 만들어 자동차 내장재로 사용하고자 하는 경우 낮은 내가수분해성이 문제가 되기 쉽다. WPU 고분자의 가수분해 용이성과 내가수분해성을 향상시키는 연구 결과가 얼마간 발표되어 있기는 하지만,13-17 그 양이 많지 않고 특히 고온에서의 내가수분해성과 관련된 연구는 거의 없는 실정이다.

WPU의 내가수분해성을 향상시키기 위해서는 합성 시 내수성이 우수한 디올이나 디이소시아네이트 성분을 사용하는 방법,13,17 실리콘이나 불소계와 같은 소수성 단량체를 사용하는 방법,7,18-21 WPU 고분자사슬을 가교시키는 방법22,23 등 여러 가지 방법이 있을 수 있다. 본 연구는 그 중에서 WPU 합성 시 불소계 화합물을 포함시켜 이들의 소수성을 이용하는 방법을 사용하였다. 불소 화합물들은 일반적으로 높은 열안정성, 소수성, 발수성, 뛰어난 내수성 및 내화학성 등의 성질을 갖기 때문에 이를 WPU에 도입시키면 내가수분해성을 크게 향상시킬 것으로 기대된다. 그런데 소수성이 큰 불소계 성분을 WPU에 포함시키면 물에 의한 가수분해가 잘 일어나지 않을 것으로 기대되지만, 소수성이 큰 물질을 혼합하여 사용함에 따라 중합 과정에서 다른 단량체들과 상분리가 일어나기 쉽기 때문에 불소 성분의 함량을 크게 하기는 곤란하다.

한편, WPU의 물리적, 화학적 특성도 일반 PU와 마찬가지로 합성 주재료인 이소시아네이트 성분과 폴리올의 종류에 따라 크게 달라진다. 본 연구에서는 이소시아네이트 성분은 이소포론 디이소시아네이트(IPDI)로 고정하고, 디올 성분으로는 폴리(테트라메틸렌 에테르 글리콜)(PTMG)을 기본 폴리올로 사용하면서 소량의 불소계 디올을 함께 사용하였으며, 친수성 부여를 위하여 디메틸올 부타노산(DMBA)을 사용하였다. PTMG 폴리올은 폴리에스터 폴리올에 비해 가수분해 안정성이 우수하다고 알려져 있다. 그런데 PTMG로부터 합성된 일반 PU의 가수분해에 관련된 문헌은 보고되고 있지만,24-25 이를 사용하여 합성한 WPU의 내가수분해, 특히 고온에서의 가수분해에 관한 문헌은 찾아보기 힘들다. 이에 따라 본 연구에서는 기본 폴리올 화합물로 PTMG를 사용하였다. 불소계 디올 성분으로는 구조식과 분자량을 알고 있는 퍼풀루오로폴리옥시알칸의 디히드록시 유도체를 사용하였다. 불소 성분을 포함시키지 않은 PTMG-IPDI WPU(이하 PTMG-WPU)와 함께 불소 성분을 여러 가지 함량으로 포함시킨 WPU(이하 F-WPU)를 합성하고 이들을 필름으로 캐스팅하여 물성과 내가수분해성 등을 분석하였다. 본 연구에서 별도의 사슬 연장제는 사용하지 않았는데 이는 분자량 증가보다는 불소 성분의 포함 여부가 내가수분해성에 미치는 영향을 알아보는 것이 본 논문의 주목적이기 때문이었다.

필름 시료들을 가수분해시킬 때에는 이들을 물 속에 넣고 액체인 물을 사용하는 방법과 기체인 수증기를 사용하는 방법이 있다. 그런데 WPU를 자동차 시트용 합성피혁 등으로 사용하고자 할 때에는 고온 수증기에 의한 내가수분해성이 요구된다. 이에 따라 본 연구에서는 고온 수증기 조건을 구현하기 위하여 밀폐시킨 오토클레이브를 사용하여 온도를 120 ℃로 고정하면서 일정 시간(24 h) 동안 PTMG-WPU 및 F-WPU 필름을 가수분해시켜 불소 성분의 도입이 내가수분해성에 미치는 영향을 검토하였다.

이같이 불소 성분을 도입시킨 시료들의 물성과 내가수분해성 변화에 대한 고찰은 자동차용 내장재 등 WPU의 용도 확대에 기여할 것으로 예상된다.

시료 및 시약. PTMG는 분자량 2000 g/mol인 BASF 제품을, 불소계 디올 성분으로는 퍼풀루오로폴리옥시알칸의 디히드록시 유도체(분자량 700 g/mol인 Solvay사의 Fluorolink D10-H, 이하 FDH로 약함)를 사용하였다. 디올 화합물들은 110 ℃의 진공오븐에서 하루 이상 건조시킨 후 사용하였다. 이소시아네이트 성분인 IPDI는 Aldrich사 제품을, 이온성기 도입을 위한 디메틸올 부타노산(dimethylol butanoic acid, DMBA)은 Perstop 제품을, DMBA의 산성 성분을 중화시키기 위한 중화제인 트리에틸아민(TEA)은 삼전정밀화학사 제품을 사용하였다. 각 시약들은 모두 1급 이상의 것들을 별도의 정제 과정 없이 그대로 사용하였다.

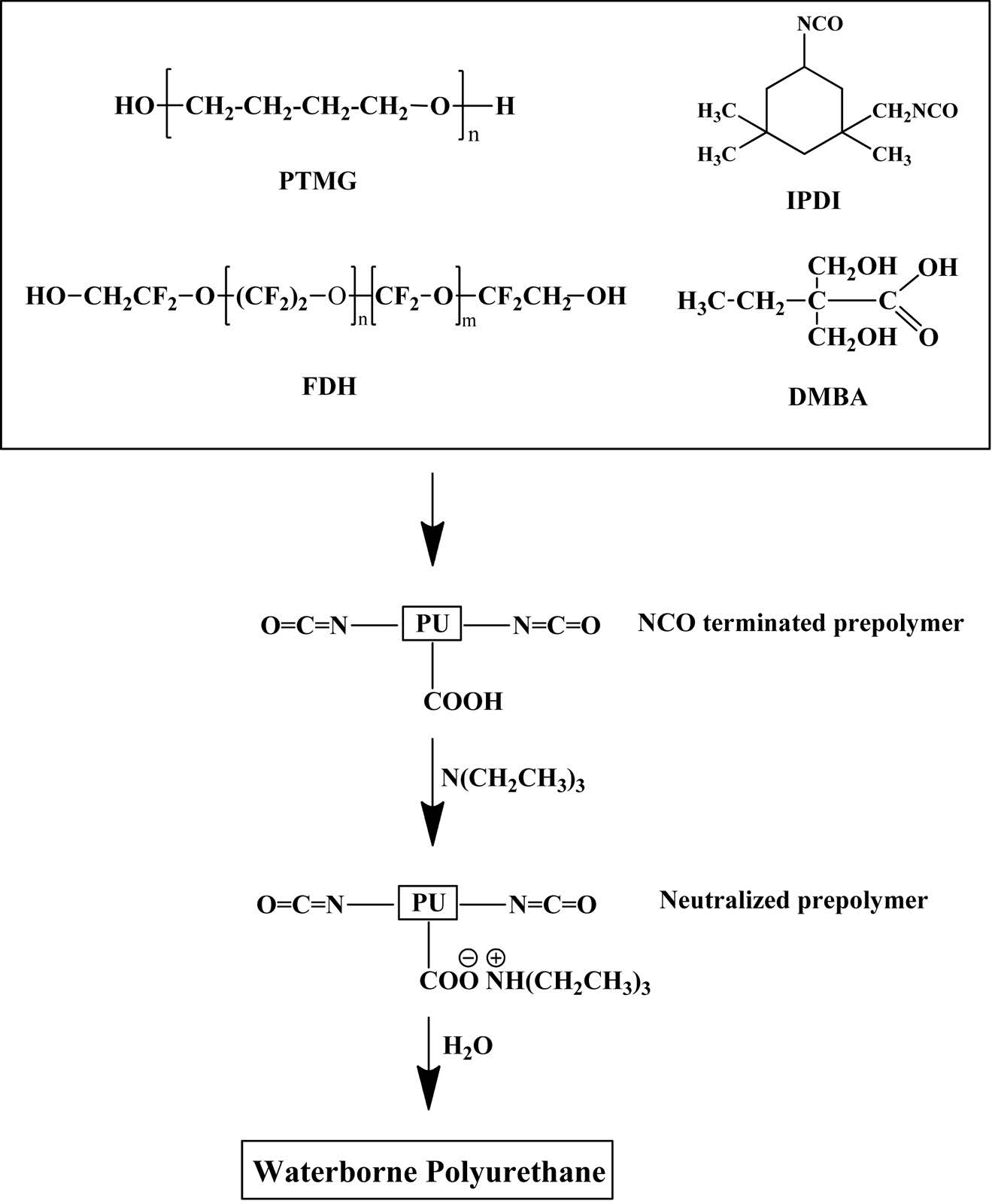

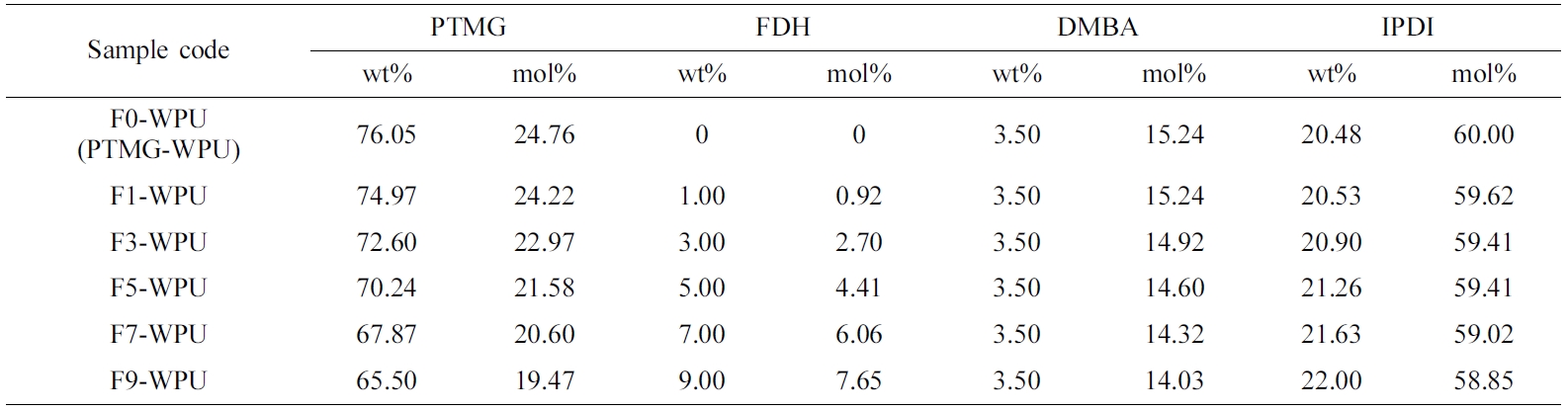

F-WPU의 합성. 온도 조절기, 냉각기, 질소 주입구가 연결된 4구 플라스크에 PTMG와 불소계 디올 FDH 및 DMBA를 함께 넣고 교반시켰다. 친수성 부여를 위해 넣어주는 분말 상태의 DMBA는 열에 의해 용융되므로 85 ℃까지 온도를 높인 후 DMBA가 용융되면 온도를 70 ℃로 내리고 IPDI를 넣어주었다. 반응열과 함께 온도를 조절하여 90 ℃에서 3시간 동안 반응시키고, 온도를 60 ℃로 낮춘 후 TEA를 추가적으로 투입하여 1시간 동안 DMBA의 산성 성분을 중화시키고, 이어서 증류수를 투입하였다. 증류수를 첨가할 때 프리폴리머 상태의 폴리우레탄과 상분리가 일어날 수 있으므로, 교반 속도를 높여 프리폴리머를 증류수에 분산시켰다. 이 상태에서 1시간 동안 반응시켜 고형분이 약 35%인 WPU를 얻었다. WPU 합성 시 사용한 각 원료들의 무게 및 몰 비율을 Table 1에 나타내었고, 이때의 합성 반응식은 Scheme 1과 같다. 불소계 디올 성분인 FDH를 포함시킨 F-WPU를 합성할 때 FDH의 함량은 최종 합성되는 WPU 고형분에서의 함량이 1, 3, 5, 7, 9 wt%가 되도록 하였다. 예비실험 결과, FDH 함량이 9 wt% 보다 많아지면 수분산 폴리우레탄과 불소 성분 사이에 상분리가 일어났기 때문에 FDH의 최대 함량은 9 wt%로 하였다. FDH 함량을 1~9 wt%로 변화시킨 F-WPU 시료들의 이름을 Fx-WPU로 표기하였으며(x는 FDH의 wt% 함량), FDH를 포함하지 않은 WPU는 F0-WPU 또는 PTMG-WPU로 표기하였다.

Scheme 1. Reaction scheme for the synthesis of F-WPU.

F-WPU 필름 제조. 합성된 WPU 수지(고형분 35%)를 1 mm의 thickness gauge를 사용하면서 이형지 위에 일정한 두께로 캐스팅한 후, 상온에서 24시간 동안 건조하고 120 ℃의 열풍건조기에서 12시간 이상 추가 건조시켜 필름으로 제조하였다. 최종적으로 제조된 필름의 두께는 약 200 µm이었다.

고온 수증기에 의한 F-WPU 필름의 가수분해. 제조된 필름들을 120 ℃의 오토클레이브(대흥과학 Autoclave)에 넣고 밀폐된 상태에서 24시간 동안 수증기로 가수분해시켰다. 시료들을 오토클레이브의 물 속이 아닌 수증기에서 가수분해 시키기 위해서는 필름 시료들을 물 위에 거치시켜야 하기 때문에 스테인레스 스틸로 된 프레임을 제조하고 물 위쪽에 있는 부분에 시료들을 거치시켰다. 이때 필름을 이형지에서 제거한 후 사용하면 120 ℃의 고온고압 수증기에 의한 시료 손상이 심하여 가수분해 후의 물성 변화 등을 측정하기가 매우 힘들었다. 이에 따라 용액 캐스팅법으로 이형지 위에서 제조된 필름 시료들을 이형지에서 제거하지 않고 이형지에 부착된 상태에서 가수분해를 진행하였다. 이 경우 이형지에서 필름을 제거하여 사용한 경우와 비교하여 한 쪽 면이 더 심하게 가수분해될 수 있지만, 각 시료들 사이의 가수분해 거동을 상대비교 하기에는 충분하다고 판단하였다. 가수분해를 마친 후 상온에서 24시간 건조하고 80 ℃의 열풍건조기에서 12시간 이상 추가 건조하였다.

각종 특성 분석. Bruker(독일)사의 Vertex 70을 사용하여 감쇠전반사(ATR) 법으로 스캔 수 64회, 분해능 2 cm-1로 하면서 시료들의 FTIR 스펙트럼을 얻었다. 가수분해시킨 시료들은 가수분해된 쪽 표면의 스펙트럼이 얻어지도록 하였으며, 시료간의 상대비교를 위하여 각 스펙트럼들은 측정 범위(600~4000 cm-1)의 전체 면적을 1로 하는 표준화(normalization)를 시켰다. Mettler Toledo사의 TGA/DSC1을 사용하여 질소 기류 하에서 25~500 ℃의 온도 범위에서 10 ℃/min의 속도로 승온시키면서 TGA 곡선을, 시료 표면을 백금으로 코팅한 후 Coxem사(한국)의 SEM(CX-100S)을 사용하여 시료 표면의 주사전자현미경(SEM) 이미지를 얻었다. Hounsfield사의 H10KS(영국) 만능시험기를 사용하여 필름 시료들의 응력-변형률 곡선을 얻었다. 이때 측정을 위한 시료는 두께 0.2± 0.01 mm, 폭 5 mm, 길이 25 mm의 시편으로 준비하였으며, 로드셀 5000 N, 크로스헤드 속도 100 mm/min, 시료의 파지 거리 10 mm의 조건으로 각 시료 당 10회씩 측정하였다. 가수분해 전 시료의 파단응력과 가수분해 후의 파단응력을 각각 구하고 두 값을 상대 비교하여 파단응력유지율(%)을 구하였다. 한편, 접촉각 측정기(Kruss사, DSA 100, 독일)를 사용하여 증류수에 대한 접촉각을 측정하였다. 이때 증류수 양은 5 µL로 하였으며, 물방울 좌우 접촉각을 10회 이상씩 측정하고 평균값을 구하였다.

F-WPU의 합성 확인 및 FDH 함량에 따른 특성 변화. PTMG, IPDI, DMBA 및 FDH를 사용하여 F-WPU를 합성할 때, 최종 F-WPU에서 FDH 함량을 9 wt%보다 더 많게 되도록 하면 합성시 상분리 현상이 일어나 중합을 시킬 수 없었기 때문에 FDH 함량은 9 wt% 이내가 되도록 하였다. 이러한 F-WPU가 제대로 합성되었는지 여부를 먼저 FTIR ATR 스펙트럼으로부터 확인하였다.

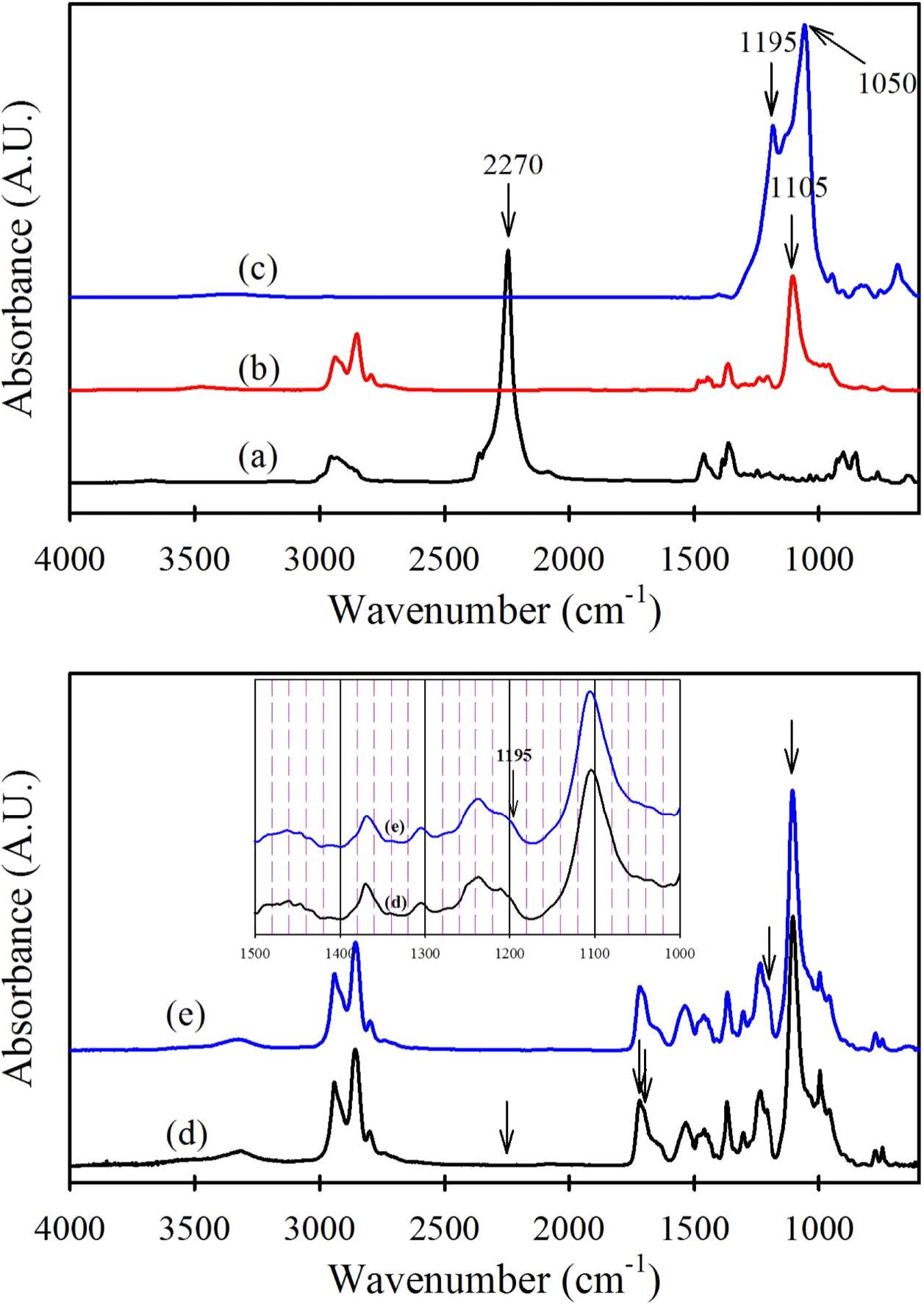

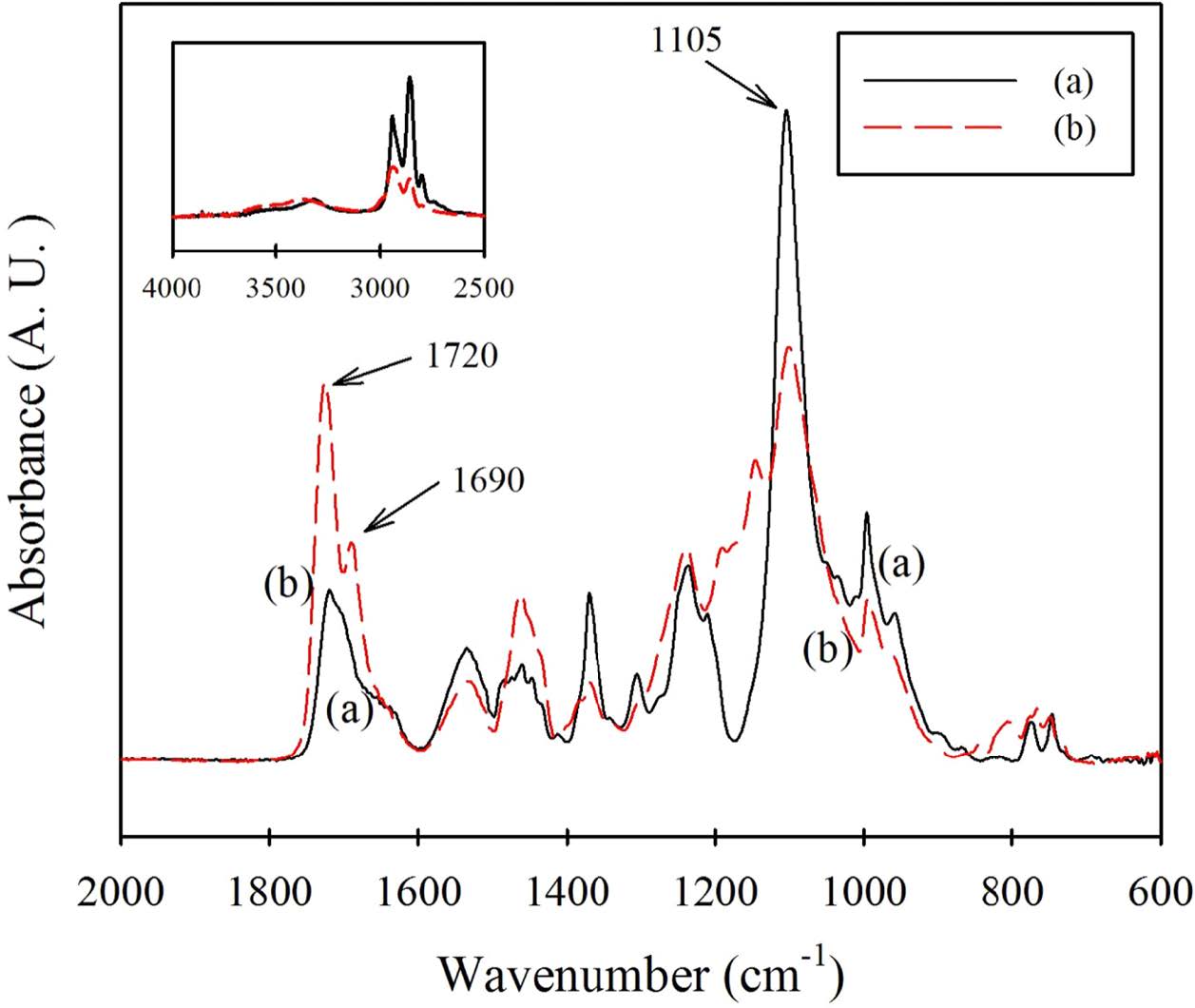

Figure 1의 위쪽 그림은 중합에 사용한 단량체들(IPDI, PTMG, FDH)의 FTIR 스펙트럼들이다. IPDI의 경우 2270 cm-1에서 이소시아네이트의 특성 흡수밴드인 NCO 흡수밴드가 뚜렷하게 나타나고 있으며, PTMG는 1105 cm-1 부근에서 PTMG 주사슬의 C-O-C 흡수밴드를, FDH의 경우엔 1050 cm-1에서 C-O-C 흡수밴드와 1195 cm-1에서 C-F 흡수밴드를 나타내고 있다.26-29 Figure 1의 아래 그림은 FDH를 포함하지 않은 F0-WPU와 FDH를 9 wt% 포함한 F9-WPU의 FTIR 스펙트럼이다. 이를 보면 모두 2270 cm-1에서 NCO 흡수밴드가 전혀 나타나고 있지 않아 이소시아네이트가 모두 반응하였다는 것을 알 수 있다. PTMG-WPU의 경우, 우레탄 카보닐기에 의해서 1720 cm-1의 큰 흡수밴드가, 친수성 부여를 위하여 사용한 DMBA 카복실기의 카보닐기에 의해 바로 옆 1700 cm-1 부근에서 쇼울더 형태의 흡수밴드가, PTMG의 C-O-C에 의해 1105 cm-1에서 흡수밴드가26 나타나고 있어 PTMG-WPU가 제대로 합성되었음을 알 수 있다. 불소계 화합물인 FDH를 9 wt% 포함시켜 합성한 F9-WPU의 경우 기본적인 폴리올은 PTMG이기 때문에 PTMG-WPU와 매우 유사한 FTIR 스펙트럼을 나타내고 있지만, PTMG-WPU에 비해 1195 cm-1에서의 C-F 흡수밴드가27-29 작은 숄더 형태로 나타나고 있어 불소가 첨가된 F-WPU가 합성되었음을 알 수 있다. 다만, FDH의 함량이 9 wt% 이하로 소량이기 때문에 이들 흡수밴드들이 확연히 나타나지는 않고 있다.

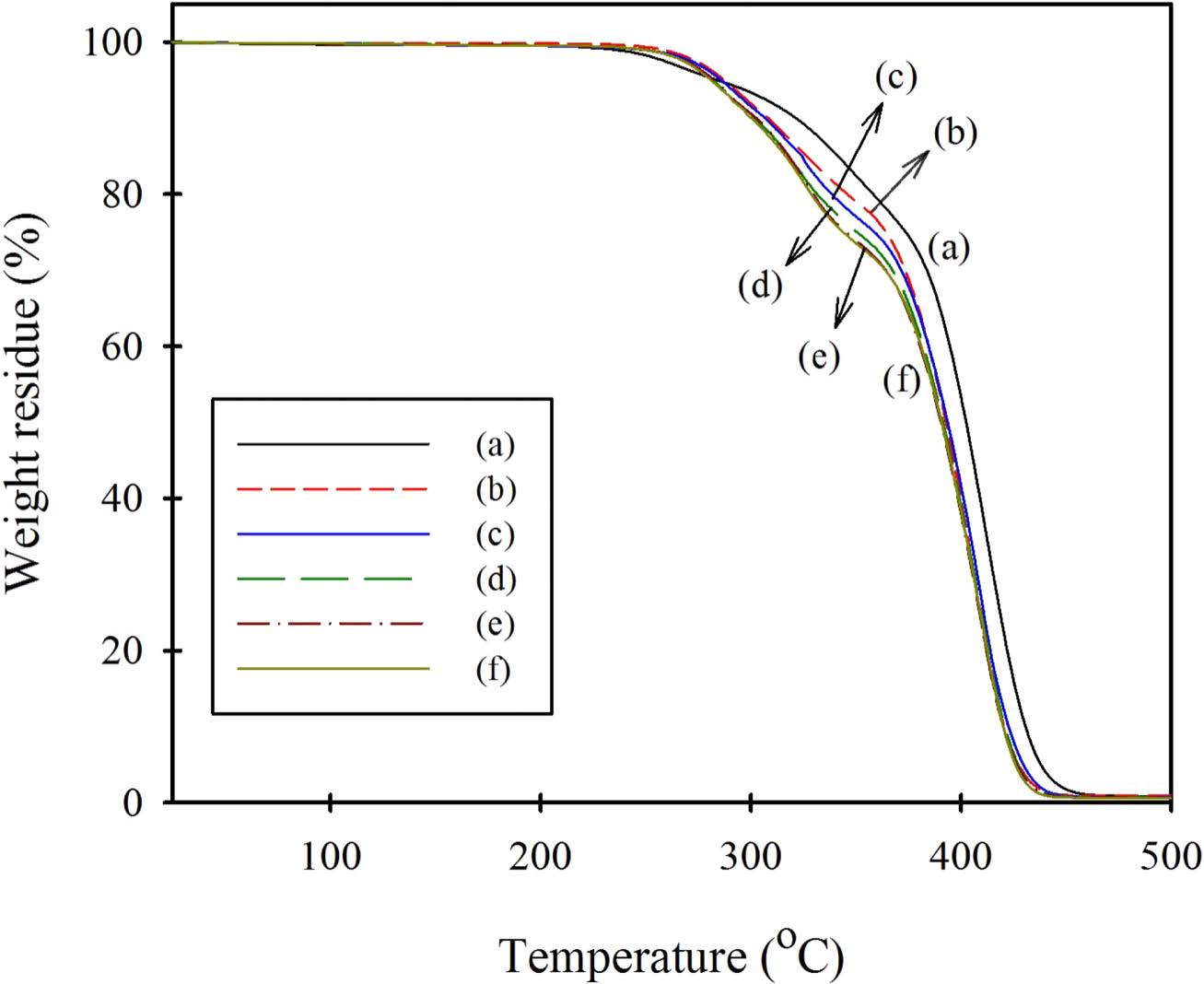

FDH 함량이 다른 F-WPU 시료들의 TGA 열분해 곡선을 Figure 2에 나타내었다. 일반적으로 폴리우레탄은 우레탄기의 분해가 먼저 일어나고 그 후에 폴리올의 분해가 일어난다.30,31 FDH가 포함되지 않은 F0-WPU의 경우에는 238 ℃ 및 374 ℃의 분해 개시온도를 갖는 2단 분해거동을 나타내었다. F-WPU 시료들도 F0-WPU와 마찬가지로 2단 분해거동을 나타내었지만, 1단계와 2단계 분해거동이 명확히 구분되어 나타났다. 1단계 분해 개시온도는 270 ℃ 정도로 F0-WPU보다는 약간 높아졌지만 FDH 함량이 변하더라도 거의 일정한 온도에서 나타났다. 반면에, 2단계 분해 개시온도는 350 ℃ 정도로 FDH 함량이 많아짐에 따라 점차 낮아지는 경향을 나타내었다. FDH가 함유된 경우 FDH가 없을 때보다 분해 개시온도는 지연되나, 함량이 많아질수록 1단계 분해 시 분해 촉진 요인으로 작용하며 2단계 분해에도 영향을 주어 2단계 열분해 개시온도가 낮아진 것으로 판단된다.

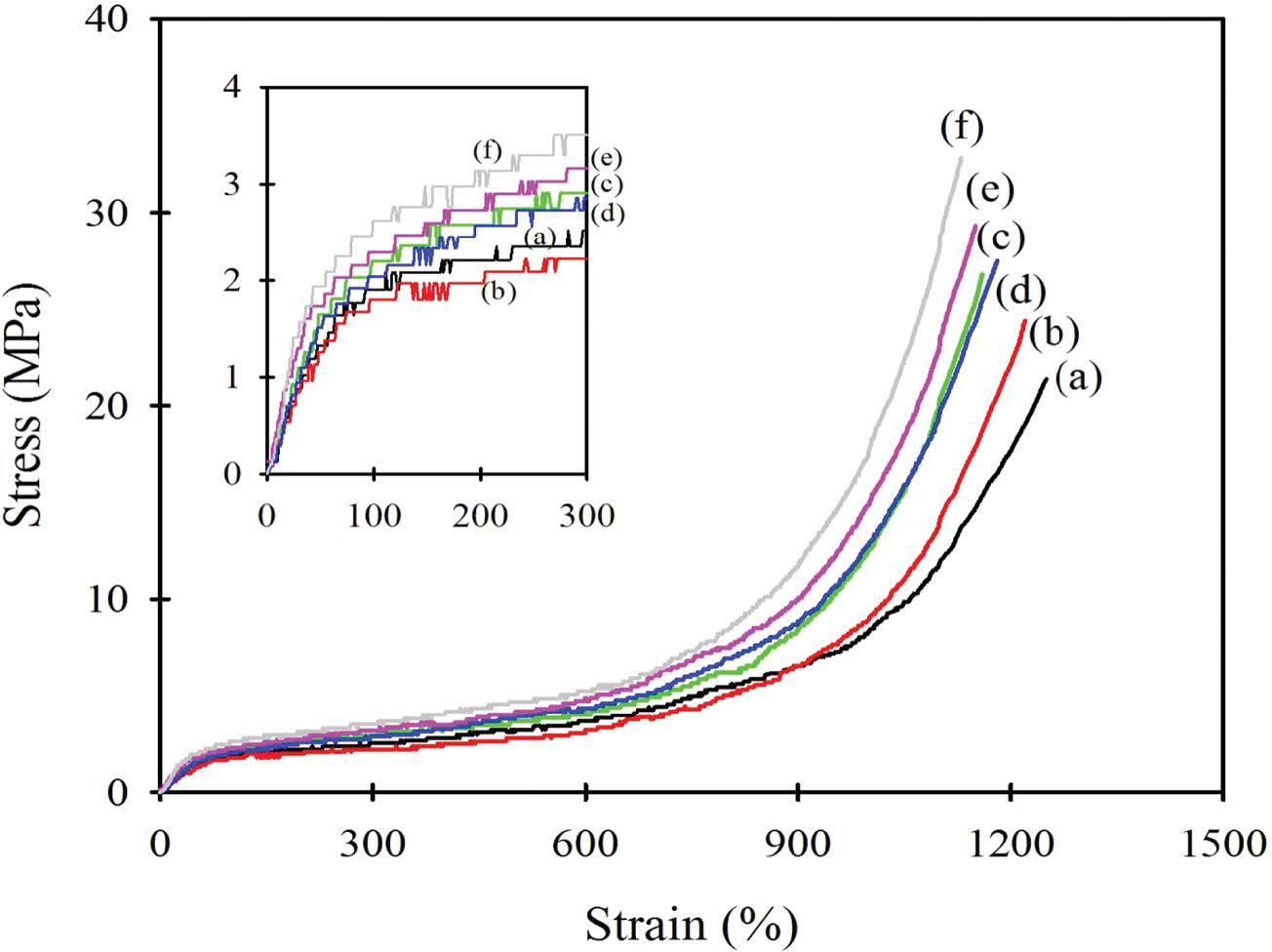

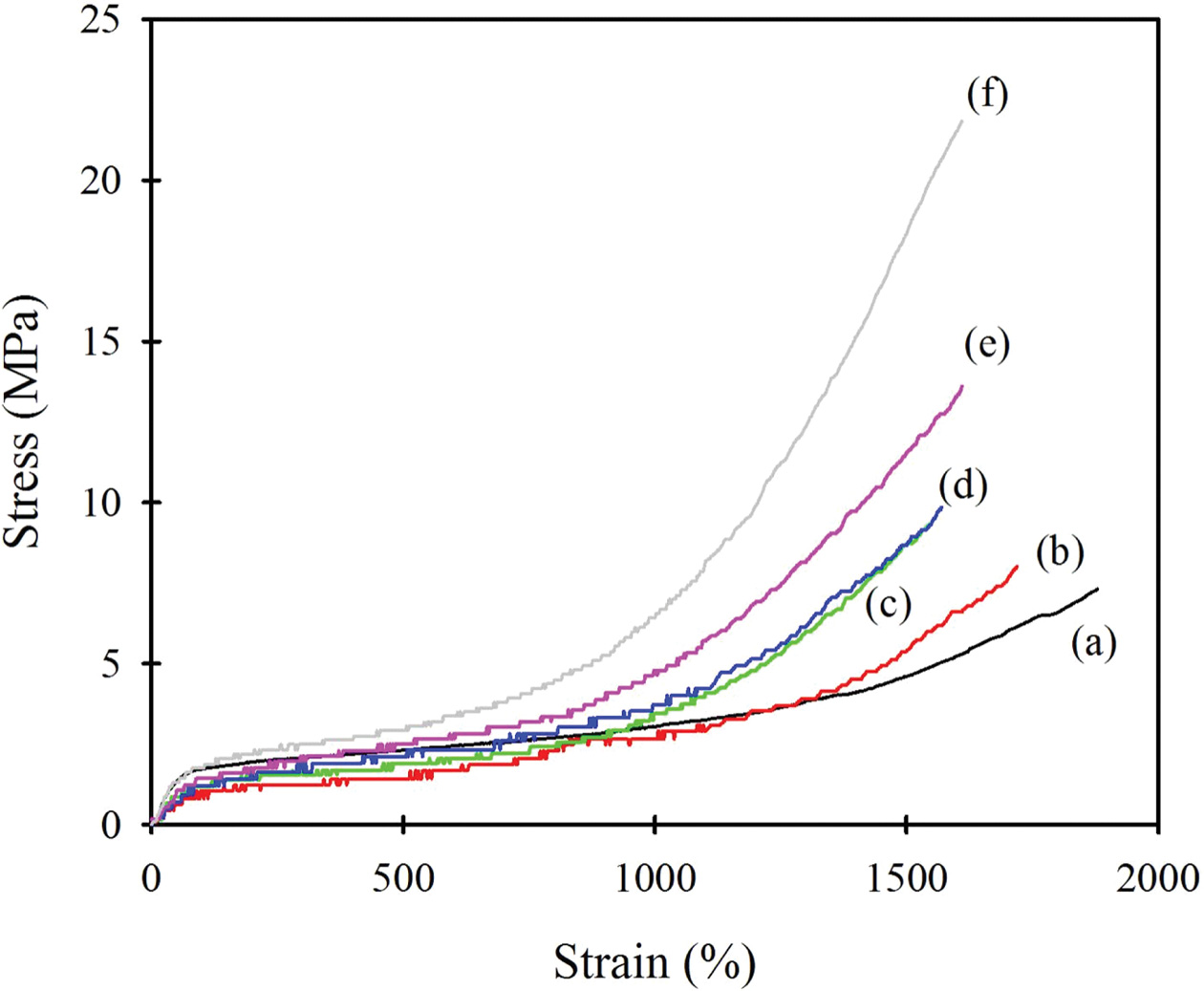

한편, F-WPU 필름 시료들의 응력-변형률(s-s) 곡선을 UTM으로 측정하여 Figure 3에 나타내었다. 이를 보면 F-WPU에서 FDH 함량이 많아질수록 점진적으로 파단응력이 증가하는 반면 파단신도는 감소하는 경향을 보이고 있다. 본 연구에서 사용한 PTMG의 분자량은 2000 g/mol 이고, FDH의 분자량은 700 g/mol이다. PU에서 소프트 세그먼트를 형성하는 폴리올의 분자량이 작을수록 인장강도와 탄성률이 커지는데, FDH의 함량이 많아질수록 짧은 길이의 소프트 세그먼트가 상대적으로 많이 형성되어 인장강도가 커지는 것으로 판단된다. 한편, 이들 s-s 곡선의 초기 부분을 확대한 그림을 함께 나타내었는데, 이를 보면 FDH 함량이 많아짐에 따라 초기 모듈러스 값들이 조금씩 증가하는 경향을 보이고 있다. 다만, 이들 모듈러스의 구체적인 값은 구하지 못하여 나타내지 못하였다. FDH 함량 변화에 따른 구체적인 파단응력과 파단신도 값들의 변화 경향은 가수분해시킨 후의 결과와 함께 다음에서 다시 검토할 예정이다.

F-WPU 필름의 고온 밀폐 수증기에서의 가수분해. F-WPU 필름 시료들을 오토클레이브에 넣고 120 ℃의 밀폐 수증기에서 24시간 동안 가수분해시켜 불소 성분의 포함이 가수분해에 어떤 영향을 미치는지 검토하였다.

Figure 4는 가수분해 전후 F0-WPU(PTMG-WPU) 시료들의 FTIR 스펙트럼들을 나타낸 것이다. PU의 경우 주요 흡수밴드들이 2000 cm-1 이하에서 나타나기 때문에 FTIR 스펙트럼을 2000~600 cm-1로 확대하여 나타내었다. 이를 보면 가수분해 전후의 스펙트럼 변화가 많아 가수분해 이후 화학 구조가 많이 변화한 것을 알 수 있다. 먼저 1105 cm-1에서 나타나는 PTMG C-O-C 흡수밴드의 크기가 크게 감소하였으며, 1720 cm-1의 우레탄 카보닐기 및 1690 cm-1 부근의 카복실 카보닐 흡수밴드의 크기가 크게 증가하였다.26-28 Figure 4의 삽입 그림으로 나타낸 스펙트럼에서도 가수분해 후에 3200~ 3700 cm-1에서 브로드한 히드록시 흡수밴드의 크기가 커져 알콜 히드록시 및 카복시산의 히드록시기 양이 많아짐을 볼 수 있다. 이러한 결과는 가수분해에 의해 우레탄 결합이 주로 절단된다는 일반적인 결과와는 다른 것이다. 현재로서는 이러한 차이가 일반 PU와 WPU의 차이에 기인한 것인지, 아니면 가수분해시키는 온도 차이인지, 물이 아닌 수증기를 사용한 때문인지, 아니면 포함된 성분이나 다른 조건 차이 때문인지 는 알 수 없다. 다만, 120 ℃의 밀폐 수증기로 WPU를 가수분해시키면 PTMG 단위의 에테르 결합이 보다 더 많이 끊어지면서 카복실기 형태의 카보닐기가 생성된 것으로 판단된다. 한편, 1300~1500 cm-1 범위에서 어떤 흡수밴드의 크기는 줄어들고 어떤 흡수밴드의 크기는 커지는 것으로 나타내었는데, 이들 영역이 주로 메틸렌 또는 메틸기에 의해 흡수밴드들이 나타나지만 PU의 가수분해에서 일어나는 여러 가지 반응들 때문에 어떤 특정 변화가 일어났다고 말하기는 곤란하였다.

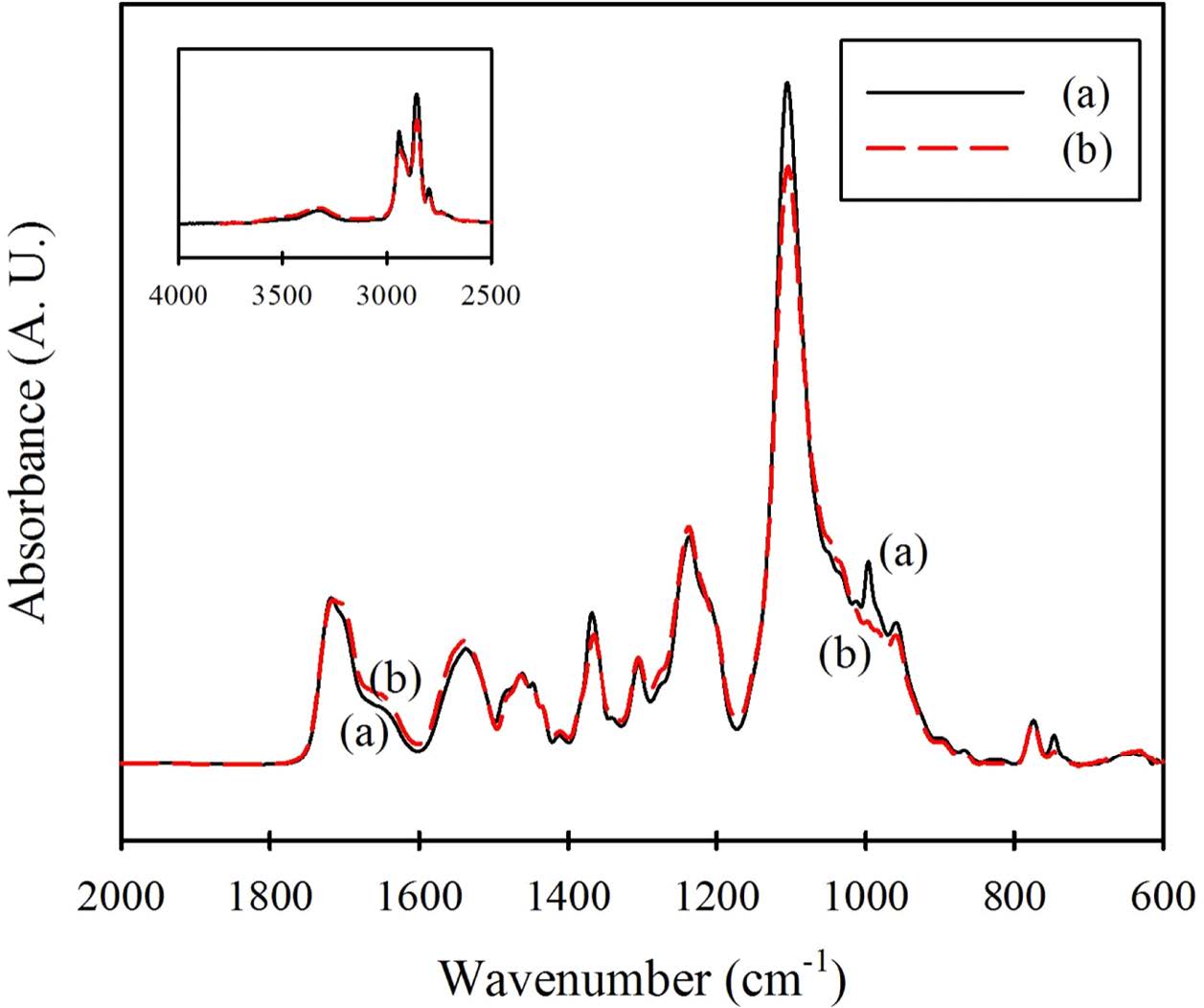

한편, 가수분해시킨 F0-WPU 필름은 외형상 상해를 받았다는 것을 쉽게 알 수 있었지만, 불소가 포함된 F-WPU 필름들은 가수분해 후 겉으로 보기에 큰 상해를 받지 않은 것으로 보였다. Figure 5는 FDH를 9% 포함하고 있는 F9-WPU 필름을 120 ℃에서 24시간 가수분해시키기 전후의 FTIR 스펙트럼이다. 이를 보면, 동일 조건에서 가수분해시켰음에도 불구하고 Figure 4의 F0-WPU 필름과는 달리 가수분해 후에 FTIR 스펙트럼의 변화가 거의 나타나지 않고 있다. 1105 cm-1에서 나타나는 PMTG C-O-C 흡수밴드의 강도가 조금 감소한 정도였고, F0-WPU와는 달리 가수분해 후 히드록시기에 의한 흡수밴드의 크기도 거의 변화가 없었으며, 그 이외의 흡수밴드들도 거의 가수분해 전과 비슷하게 나타났다. 이는 F9-WPU 시료가 거의 가수분해 되지 않았다는 것으로, FDH 성분이 포함됨에 따라 F-WPU 시료들의 고온(120 ℃) 수증기에서의 내가수분해성이 크게 향상되었음을 나타낸다.

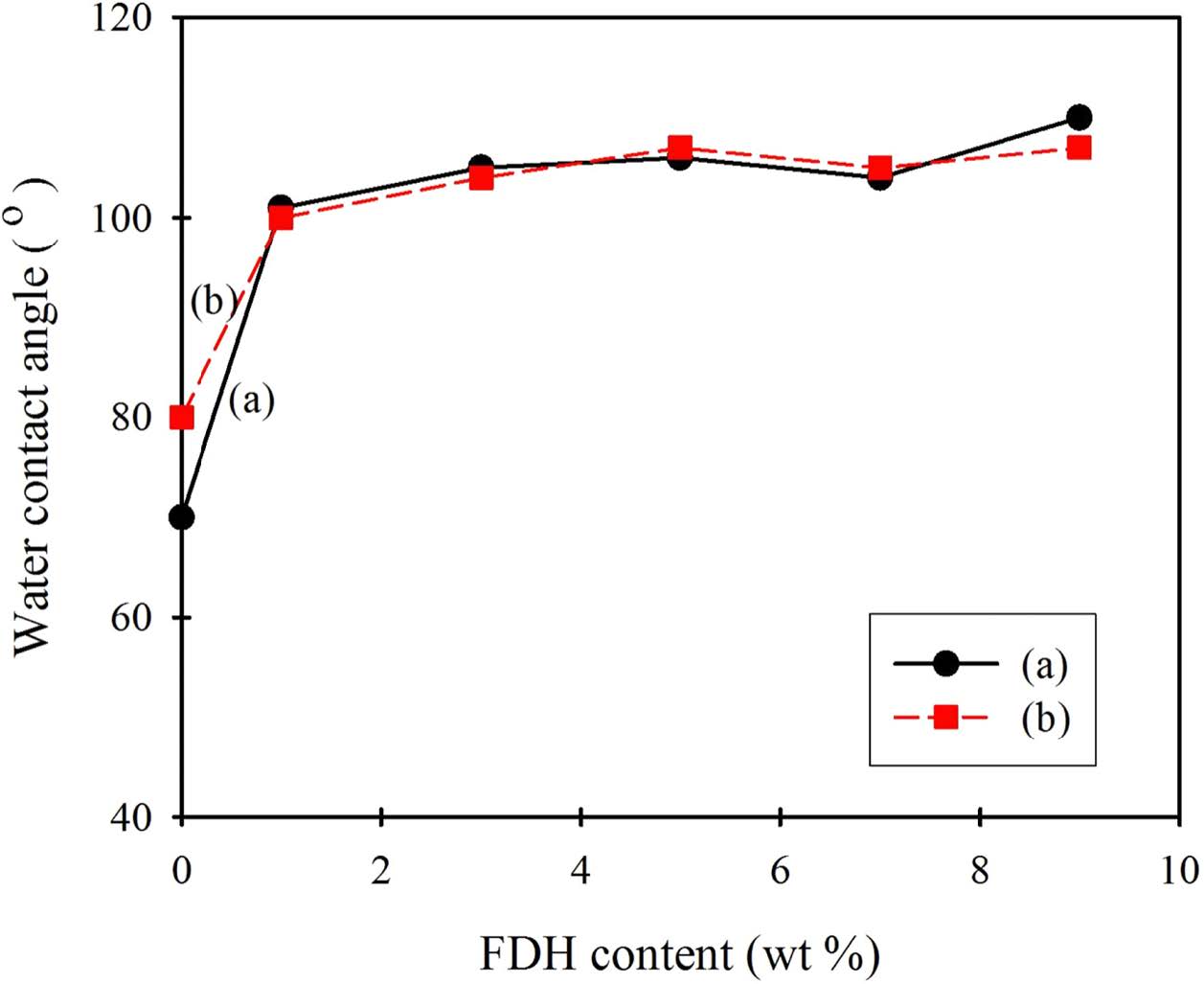

불소 화합물은 소수성이기 때문에 FDH를 포함하는 F-WPU 필름은 소수성이 커질 것으로 예상되며, 이러한 소수성 증가가 내가수분해성을 크게 한 것으로 판단된다. 이러한 사실을 확인하기 위하여 F-WPU 필름들 및 이를 120 ℃의 밀폐 수증기로 가수분해시킨 시료들의 증류수에 대한 접촉각을 측정하고, FDH 함량에 따른 증류수 접촉각 변화를 Figure 6에 나타내었다. 먼저 가수분해시키기 전 시료들에 대한 결과(Figure 6(a))를 보면, F0-WPU 필름의 접촉각은 70.7o이었지만, FDH를 포함한 F1-WPU~F9-WPU 필름들은 모두 접촉각이 100o 보다 크게 나타났다. 특히 FDH가 1 wt%만 포함되어도 접촉각은 101o로 크게 증가하였으며, FDH 함량이 9 wt%가 되면 접촉각이 109o까지 커지지만 FDH 함량이 커짐에 따른 접촉각 증가는 크지 않았다. 이는 소수성인 FDH가 1 wt% 정도만 포함되더라도 필름 시료의 소수성은 크게 증가하며, 더 이상의 FDH 함량 증가는 시료의 소수화에 크게 기여하지 못함을 의미한다. 이러한 결과는 불소 화합물의 낮은 표면에너지로 인해 FDH를 1 wt% 정도의 소량만 포함시키더라도 높은 표면 발수성을 나타내며, 이러한 표면 발수성의 증가에 기인하여 F-WPU 필름의 내가수분해성이 커질 것으로 예상할 수 있다.

F-WPU 시료들을 120 ℃의 밀폐 수증기에서 24시간 가수분해시킨 시료들의 FDH 함량에 따른 접촉각 변화(Figure 6(b))도 가수분해시키기 전의 경향과 비슷하였다. 다만, FDH를 포함하지 않는 F0-WPU 시료는 가수분해 후에 접촉각이 10° 정도 더 크게 나타나 가수분해에 의해 소수화된 것으로 나타났다. 이러한 결과는 가수분해에 의해 친수성기가 도입되어 시료가 친수화될 것이라는 예상과 다른 것이다. 불소 성분이 도입되지 않은 F0-WPU(즉, PTMG-WPU) 시료의 경우 친수성을 나타내는 부분이 고온 수증기에 의해 쉽게 가수분해 되면서 시료에서 탈락되고, 따라서 소수성인 부분이 더 많이 잔존하게 되어 시료 표면이 소수성화된 것으로 판단된다. 이에 대해서는 SEM 분석 결과에서 다시 검토할 예정이다. F0-WPU 필름과는 달리 FDH가 포함된 시료들은 가수분해후의 접촉각이 1° 정도 작아지거나 커졌는데, 이는 접촉각이 거의 변하지 않은 것으로 판단할 수 있다. 즉, F-WPU 시료들은 120 ℃의 수증기 가수분해에 의해 친수성이나 소수성 변화가 거의 없는데, 이는 FDH가 1 wt%만 포함되더라도 시료가 크게 소수화 되어 가수분해가 많이 진행되지 못하였기 때문이다.

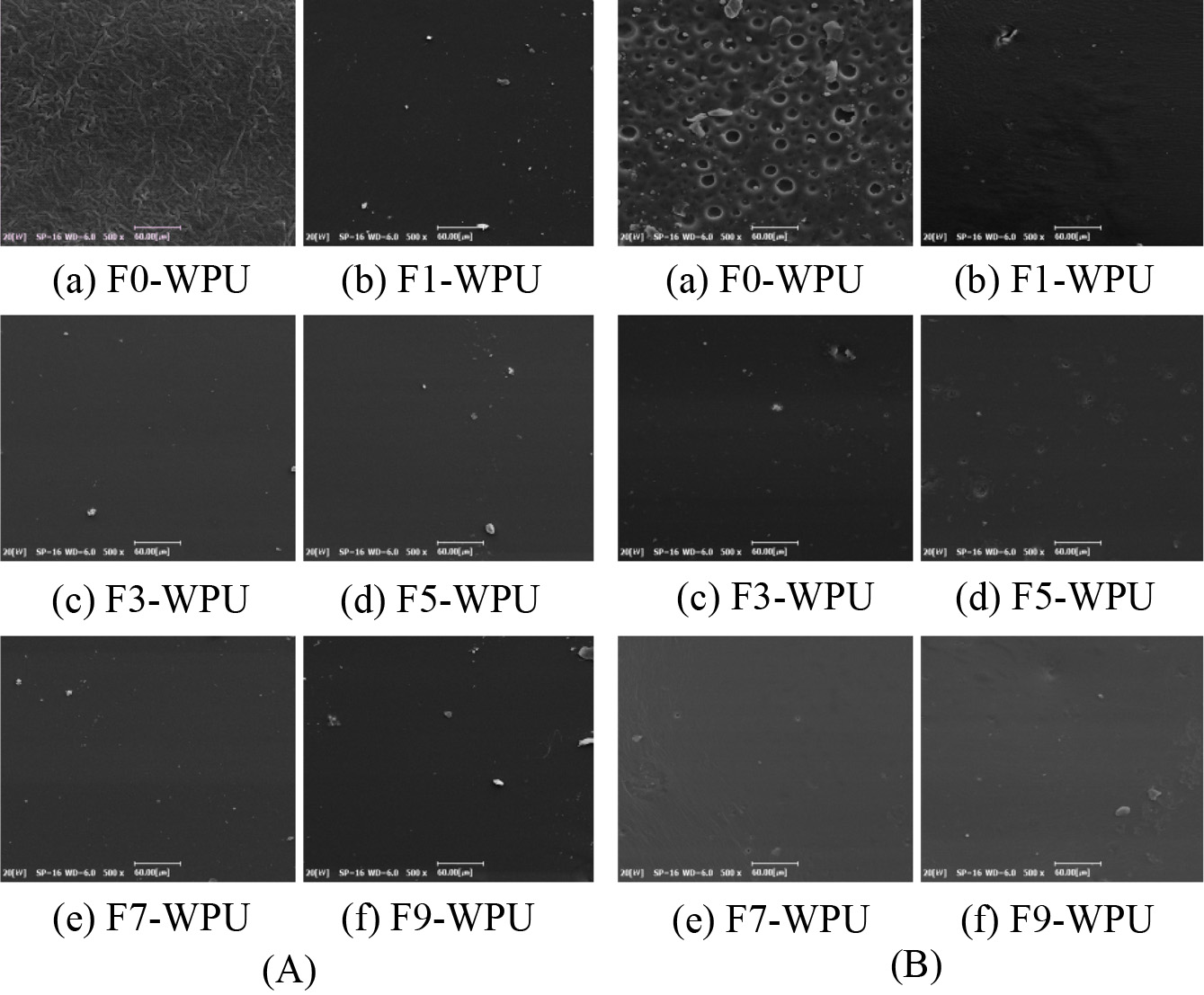

고온 밀폐 수증기에서의 가수분해에 의해 필름 시료들의 표면 모폴로지가 어떻게 변하였는지 알아보기 위하여 가수분해시키기 전후 시료들의 SEM 이미지를 얻어 Figure 7에 나타내었다. 가수분해시키기 전 필름들의 표면 상태를 보면, FDH를 포함하지 않은 F0-WPU(PTMG-WPU) 필름의 표면은 작은 물결 모양이 있는 약간 불규칙적인 상태이었으며 육안으로 보았을 때 불투명하고 부드러운 촉감을 나타내었다. 반면, FDH가 들어간 F-WPU 필름들은 FDH 함량과 무관하게 모든 시료 표면에서 물결 모양이 관찰되지 않았으며 매끄럽고 투명한 상태였다. WPU 수지를 필름으로 만들 때에는 제조 공정에 의해 표면 상태가 달라질 수 있지만, 본 연구에서는 일정한 방법으로 필름을 제조하였기 때문에 제조 공정에 의한 차이는 없다고 볼 수 있다. 따라서 PTMG만을 사용한 F0-WPU보다 FDH를 포함한 F-WPU가 더 균일상의 필름으로 제조되며, 이러한 표면 형상은 F-WPU가 공중합체 상태로 잘 합성되었음을 나타내는 또 다른 간접적인 증거라고 할 수 있다.

이들 필름들은 120 ℃ 밀폐 수증기에서 24시간 동안 가수분해시킨 시료들의 표면 SEM 이미지를 보면, FDH를 포함하지 않는 F0-WPU은 가수분해 후 표면에 다수의 기공이 생성되었다. 이는 가수분해 과정에서 주사슬이 절단되고 일부 저분자 물질들이 탈락되어 나타나는 현상으로 판단된다. 그러나 FDH가 포함된 F-WPU의 경우에는 모든 시료가 가수분해 전과 비슷하게 기공 없이 평활하고 매끈한 표면을 나타내고 있다. 소수성이 매우 큰 불소 성분인 FDH가 WPU에 포함됨에 따라 시료가 소수화되고 이에 따라 가수분해가 F0-WPU에 비해 상대적으로 많이 진행되지 못하였기 때문이다. 즉, 위에서 설명한 바와 같이 FDH가 1 wt% 이상 포함되면 시료들이 충분히 소수화되어 가수분해가 잘 일어나지 않고, 이에 따라 표면 모폴로지 변화가 별로 없다는 것을 의미한다. 이러한 시료들의 SEM 이미지들은 앞의 FTIR 스펙트럼 및 증류수 접촉각 변화와 일치하는 것이다.

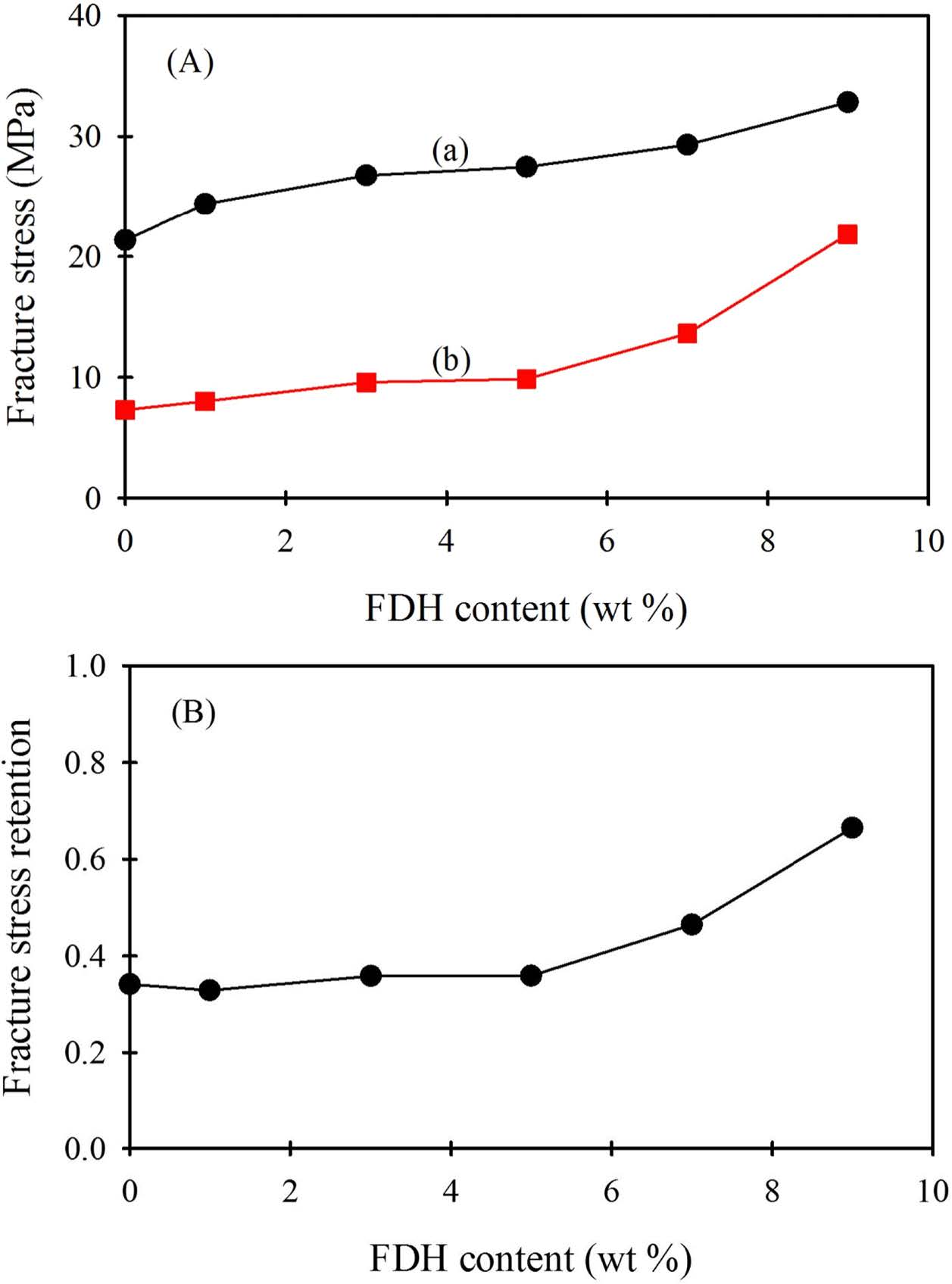

Figure 8은 F-WPU 필름들의 가수분해 후의 s-s 곡선들을 나타낸 것이고, Figure 9(A)는 이로부터 구한 파단 인장응력을 FDH 함량에 대해서 나타낸 것이다. Figure 3에서 설명한 바와 같이 가수분해 전 시료들의 파단 인장응력은 FDH 함량이 커질수록 증가하는 경향을 나타내었다. 이들을 가수분해시키면 고분자의 주사슬이 끊어져 분자량이 작아지고 상해를 입어 파단응력이 크게 감소한다. 가수분해 후에도 FDH 함량이 많아지면 파단응력이 증가하는 경향을 보인다. 그런데 가수분해 후의 시료들에서 FDH 함량이 많아지면 파단응력이 커지는 것이 FDH 함량증가에 기인한 것인지, 아니면 내가수분해성이 커졌기 때문인지를 구분할 필요가 있다. 이를 구분하기 위하여, 같은 FDH 함량을 갖는 시료들의 가수분해 전의 파단응력 값을 가수분해 전의 값으로 나누어 응력유지율을 구하고 이를 Figure 9(B)에 나타내었다. 이를 보면 FDH 함량이 5%가 될 때까지는 파단응력 유지율이 0.35 정도로 비슷한 값을 나타내었지만, FDH 함량이 7% 및 9%로 되면 응력유지율이 0.46 및 0.67로 크게 증가하였다. 즉, FDH 함량이 많아지면 Figure 3에서 설명한 바와 같이 파단응력이 커지지만, 내가수분해성도 커져서 가수분해 후의 파단응력 값 및 파단응력 유지율이 모두 커지는 것이다.

Figure 6의 접촉각 측정 결과에 의하면 FDH 함량이 1 wt% 이상으로 되면 시료의 표면은 충분히 소수화되며 그 이상의 함량에서는 표면 소수성 변화가 크지 않았다. 그러나 표면 뿐만 아니라 내부까지의 가수분해가 영향을 미치는 응력유지율을 보면, FDH 함량 5 wt%까지는 강도 유지율이 비슷하여 비슷한 정도로 가수분해가 진행되었음을 알 수 있다. FDH 함량이 7 wt% 이상으로 되면 가수분해전 시료들의 파단응력 값이 커짐과 함께 가수분해 후의 유지율도 크게 증가하여, FDH 함량이 9 wt%인 시료는 120 ℃의 밀폐 수증기로 24시간 가수분해시킨 후의 인장응력이 FDH를 전혀 포함하지 않은 F0-WPU 시료의 가수분해 전 파단응력과 비슷한 값을 나타내었다.

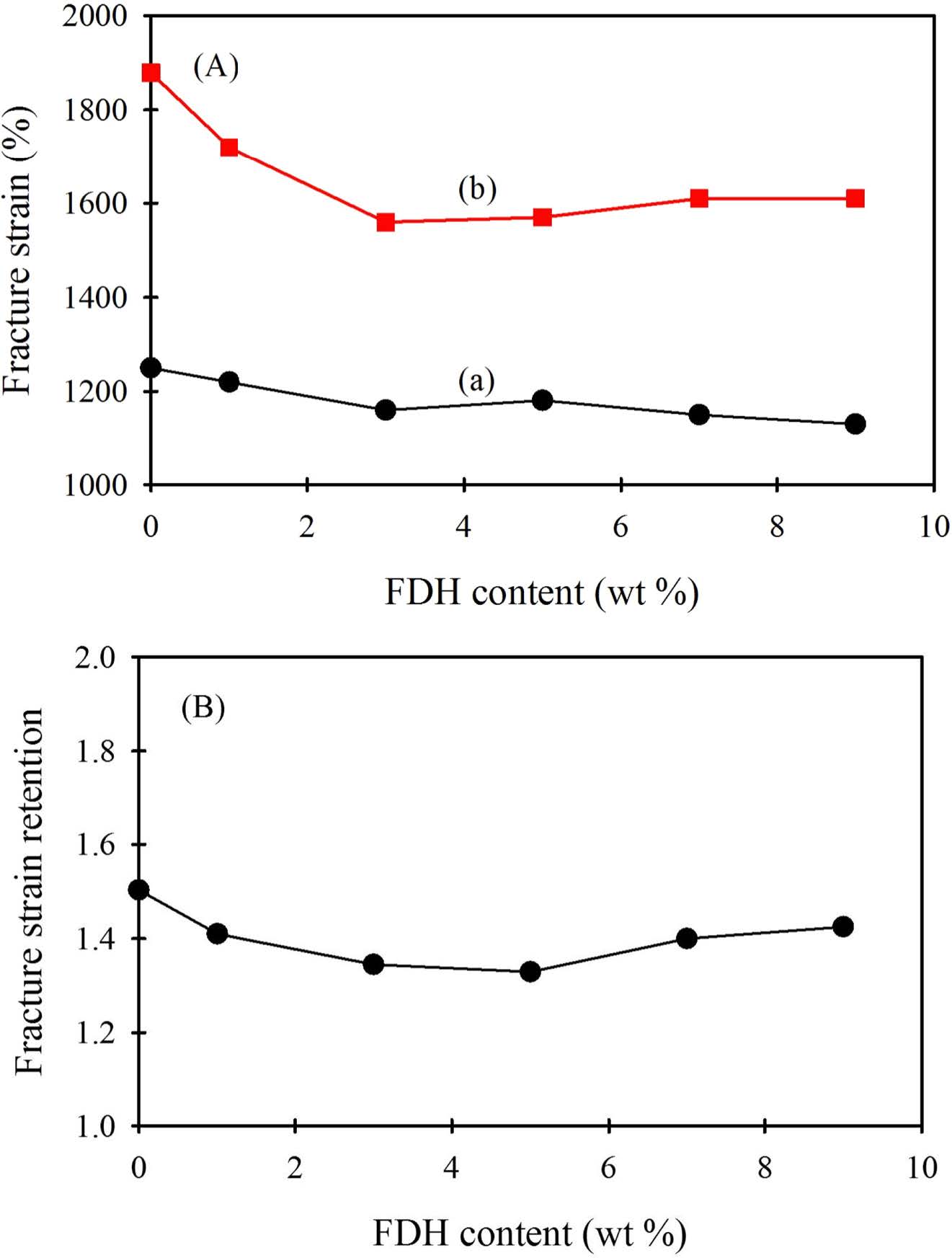

Figure 10(A)는 가수분해 전후의 파단신도 변화를 나타낸 것이다. 가수분해 전 시료들의 경우 FDH 함량이 많아지면 파단신도는 조금씩 감소하는 경향을 나타내었다. 가수분해 후에는 가수분해 전에 비해 모든 시료들의 파단신도가 크게 증가하였으며, FDH 함량에 따라서는 3 wt%까지는 감소하는 경향이 크지만 이후에서는 오히려 약간 커지는 경향을 나타내었다. 이러한 파단신도의 증가는 가수분해 시 가해지는 높은 온도에 의해 WPU 시료들의 자유부피가 증가되고 일부 분자이 절단되고 제거됨에 따라 고분자가 상대적으로 유연해져서 나타나는 현상으로 판단된다.32

가수분해 후의 파단신도 변화 경향도 파단응력과 마찬가지로 WPU에 FDH가 포함되었기 때문에 나타나는 현상인지 내가수분해성에 기인한 것인지 알아보기 위하여 파단신도 유지율을 구하여 Figure 10(B)에 나타내었다. 이를 보면 파단신도 유지율은 F0-WPU의 1.50 정도에서 F5-WPU의 1.33으로 줄어들었다가 F7-WPU 및 F9-WPU의 경우 1.40~1.42로 약간 증가하였다. 모든 시료들의 파단신도 유지율이 1.33~1.42 범위의 값을 보이고 있어, 가수분해 전에 비해 파단신도가 증가하였으며 FDH 함량에 따라서는 유지율이 크게 차이가 나지는 않는 것으로 나타났다.

이러한 Figure 9 및 10의 가수분해 후의 물성 변화를 종합하면, 가수분해 전에는 FDH 함량이 많아지면 F-WPU 시료들의 파단응력이 커지고 파단신도가 작아지며, 이러한 경향은 120 ℃에서의 밀폐 수증기에 의한 가수분해 후에도 유지된다. F-WPU 시료들을 가수분해시키면 가수분해 전에 비해 파단응력은 크게 감소하고 파단신도는 커진다. FDH 함량이 5 wt%까지는 가수분해 후의 파단응력 유지율은 비슷하고 파단신도 유지율은 1보다 큰 상태에서 약간 감소하는 경향을 나타낸다. FDH 함량이 7 wt% 이상으로 되면 파단응력 유지율이 상대적으로 커지며, 파단신도 유지율도 약간 증가한다. 즉, FDH 함량을 7 wt% 이상으로 하는 경우 내가수분해성이 커져서 가수분해 후의 물성을 우수하게 유지할 수 있다.

|

Figure 1 FTIR spectra of (a) IPDI; (b) PTMG; (c) FDH; (d) F0-WPU (PTMG-WPU); (e) F9-WPU. |

|

Figure 2 TGA curves of F-WPU with FDH contents (wt%) of (a) 0; (b) 1; (c) 3; (d) 5; (e) 7; (f) 9. |

|

Figure 3 Stress-strain curves of (a) F0-WPU (PTMG-WPU); (b) F1-WPU; (c) F3-WPU; (d) F5-WPU; (e) F7-WPU; (f) F9-WPU film. |

|

Figure 4 FTIR spectra of F0-WPU (PTMG-WPU) film (a) before; (b) after hydrolysis with water vapor at 120 ℃ for 24 h. |

|

Figure 5 FTIR spectra of F9-WPU film (a) before; (b) after hydrolysis with water vapor at 120 ℃ for 24 h. |

|

Figure 6 Variations of water contact angle of F-WPU films with FDH content (a) before; (b) after hydrolysis with water vapor at 120 ℃ for 24 h. |

|

Figure 7 SEM images (×500) of the surface of F-WPU films (A) before; (B) after hydrolysis with water vapor at 120 oC for 24 h (scale bar: 60 μm). |

|

Figure 8 Stress-strain curves of (a) F0-WPU (PTMG-WPU); (b) F1-WPU; (c) F3-WPU; (d) F5-WPU; (e) F7-WPU; (f) F9-WPU film after hydrolysis with water vapor at 120 ℃ for 24 h. |

|

Figure 9 (A) Fracture stress of F-WPU films with various FDH contents (a) before and (b) after hydrolysis with water vapor at 120 ℃ for 24 h; (B) fracture stress retention after hydrolysis. |

|

Figure 10 (A) Fracture strain of F-WPU films with various FDH contents (a) before and (b) after hydrolysis with water vapor at 120 ℃ for 24 h; (B) fracture strain retention after hydrolysis. |

디올 화합물로 PTMG를, 이소시아네이트로 IPDI를, 친수성기 도입을 위해 DMBA를 사용하고, 여기에 내가수분해성 향상을 위해 불소 화합물인 FDH를 고형분 대비 0, 1, 3, 5, 7, 9%의 함량으로 도입시킨 F-WPU를 합성하였다. 이들을 필름으로 캐스팅한 후 여러 특성들을 분석하였으며, 120 ℃의 오토클레이브에서 밀폐 수증기로 24시간 동안 가수분해시킨 시료들을 얻고 이들의 특성들을 분석하여 다음과 같은 결론들을 얻었다.

F-WPU에서 FDH 함량이 많아지면 파단응력은 줄어들고 파단신도는 증가한다. FDH를 1% 정도 소량 포함하더라도 FDH를 포함하지 않은 시료에 비해 표면 소수성이 크게 증가하며, FDH를 1~9% 범위에서 FDH 함량 증가에 따른 표면 소수성 변화는 크지 않다.

F-WPU를 120 ℃의 수증기로 24시간 가수분해시키면 파단응력은 감소하고 파단신도는 증가한다. FDH가 포함되지 않은 F0-WPU(PTMG-WPU)를 가수분해시키면 필름에 기공이 생성되는 반면, FDH를 포함한 시료들의 표면 형상은 거의 변하지 않는다. 가수분해 후 F0-WPU는 가수분해 전과 비교하여 여러 IR 흡수밴드들이 생성되거나 변하지만, FDH가 포함된 시료들은 기능기의 변화가 크지 않다.

가수분해 전과 비교하여 가수분해 후 시료들의 파단응력은 크게 줄어들지만, F-WPU에서 FDH 함량이 많아질수록 파단응력이 점차 커지는 경향을 나타내며 가수분해 전과 비교한 파단응력유지율도 커진다. FDH 함량을 7 wt% 이상 포함시키면 WPU의 내가수분해성을 크게 향상시킬 수 있다.

- 1. J. Li, W. Zheng, W. Zeng, D. Zhang, and X. Peng, Appl. Surf. Sci., 307, 255 (2014).

-

- 2. J. Ma, Q. Xu, D. Gao, J. Zhou, and J. Zhang, Polym. Degrad. Stab., 97, 1545 (2012).

-

- 3. H. Du, Y. Zhao, N. Yin, Q. Li, J. Wang, M. Kang, H. Xiang, and X. Wang, J. Appl. Polym. Sci., 110, 3156 (2008).

-

- 4. H. Fu, H. Huang, Q. Wang, H. Zhang, and H. Chen, J. Dispers. Sci. Tech., 30, 634 (2009).

-

- 5. V. Garcia-Pacios, V. Costa, M. Colera, and J. M. Martin-Martinez, Org. Coat., 71, 136 (2011).

-

- 6. M. M. Rahman, H. H. Chun, and H. Park, Macromol. Res., 19, 8 (2011).

-

- 7. H. Zhou, H. Wang, X. Tiana, K. Zhenga, and Q. Cheng, Prog. Org. Coat., 77, 1073 (2014).

-

- 8. L. Zhou, Y. Li, X. Bai, and G. Zhao, J. Hazard. Mater., 167, 1106 (2009).

-

- 9. N. Sarier and E. Onder, Thermochim. Acta, 510, 113 (2010).

-

- 10. H.-C. Kuan, C.-C. M. Ma, W.-P. Chang, S.-M. Yuen, H.-H. Wu, and T.-M. Lee, Compos. Sci. Tech., 65, 1703 (2005).

-

- 11. T. Gurunathan, S. Mohanty, and S. K. Nayak, RCS Adv., 5, 11524 (2015).

-

- 12. Y. Xiao, H. Zhao, B. Wu. X. Fu, K. Hu, C. Zhou, and J. Lei, Adv. Polym. Chem., 37, 596 (2018).

- 13. S. H. Park, I. D. Chung, A. Hartwig, and B. K. Kim, Colloids Surf., A, 305, 126 (2007).

-

- 14. P. Zhang, S. Tian, H. Fan, Y. Chen, and J. Yan, Prog. Org. Coat., 89, 170 (2015).

-

- 15. K. Mequanint and R. Sanderson, Eur. Polym. J., 42, 1145 (2006).

-

- 16. H. S. Kim and H. J. Kim, Polym. Degrad. Stab., 93, 1544 (2008).

-

- 17. J. Wang, H. Zhang, Y. Miao, L. Qiao, X. Wang, and F. Wang, Green Chem., 18, 524 (2016).

-

- 18. S. Pathan and S. Ahmad, ACS Sustain. Chem. Eng., 4, 3062 (2016).

-

- 19. J. E. Lee and H. J. Kim, Polym. Korea, 29, 172 (2005).

- 20. Z. Ge, X. Zhang, J. Dai, W. Li, and Y. Luo, Eur. Polym. J., 45, 531 (2009).

-

- 21. M. Zhao, H. Li, L. Wen, Z. Yu, S. Zhang, and Z. Han, J. Appl. Polym. Sci., 133, 43357 (2016).

-

- 22. S. Y. Mun, H. D. Lee, and Y. H. Kim, Polym. Korea, 42, 504 (2018).

-

- 23. L. Wu, J. Guo, and S. Zao, Polym. Bull., 74, 2099 (2017).

-

- 24. L. Fambri, A. Pegoretti, J. Kolarik, C. Gavazza, and A. Penati, J. Therm. Anal. Calorim., 52, 787 (1998).

-

- 25. V. Thamas and M. Jayabalan, J. Biomed. Mater. Res., 56, 144 (2001).

-

- 26. G. Socrates, Infrared and Raman Characteristic Group Frequencies, John Wiley & Sons, New York, 2004.

- 27. G. R. da Silva, A. da Silva-Cunha Jr., F. Behar-Cohen, E. Ayres, and R. L. Orefice, Polym. Degrad. Stab., 95, 491 (2010).

-

- 28. M. A. Perez-Liminana, F. Aran-Ais, A. M. Torro-Palau, A. C. Orgiles-Barcelo, and J. M. Martin-Martinez, Int. J. Adhes. Adhes., 25, 507 (2005).

-

- 29. M. Ramirez, K. R. Miller, and M. D. Soucek, J. Appl. Polym. Sci., 131, 40198 (2014).

-

- 30. G. Trovati, E. A. Sanches, S. C. Neto, Y. P. Mascarenhas, and G. O. Chierice, J. Appl. Polym. Sci., 115, 263 (2010).

-

- 31. M. G. Lu, J. Y. Lee, M. J. Shim, and S. W. Kim, J. Appl. Polym. Sci., 85, 2552 (2002).

- 32. S. Mondal and D. Martin, Polym. Degrad. Stab., 97, 1553 (2012).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2019; 43(2): 252-260

Published online Mar 25, 2019

- 10.7317/pk.2019.43.2.252

- Received on Nov 9, 2018

- Revised on Dec 7, 2018

- Accepted on Dec 8, 2018

Services

Services

Shared

Correspondence to

Correspondence to

- Young Ho Kim

-

- E-mail: ssyhkim@ssu.ac.kr

- ORCID:

0000-0001-8889-3285

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.