Using 3-aminopropyl triethoxysilane (APTES) as the reactive compatibilizer of polyurethane and silica, waterborne polyurethane/silica nanocomposites were synthesized via sol-gel process. The effects of the amount of hybrids formed by the reaction of polyurethane prepolymer and APTES on the morphology, tensile property, water resistance, surface property, thermal stability and dynamic mechanical behaviour were investigated. The formation of urea between NCO in polyurethane prepolymer and NH2 in APTES was confirmed by FTIR. As increasing the amount of hybrids, silica particles in the composites appeared to be more uniform and reduced in size. Tensile strength, surface hardness, water resistance increased with increasing the amount of hybrids in the composites. Thermal stability and dynamic mechanical behaviour were also affected by the amount of hybrids in the composites.

졸-젤 공정을 통하여 수분산 폴리우레탄/실리카 나노복합체를 제조하였다. 3-aminopropyl triethoxysilane(APTES)을 반응성 상용화제로 사용하였으며, 이의 함량이 나노복합체의 모폴로지, 인장물성, 내수성, 표면 특성 및 열안정성, 동적·기계적 거동 등에 미치는 영향을 조사하였으며 상용화제의 아민기와 우레탄 prepolymer의 이소시아 네이트기와의 반응에 의해 우레아 구조를 갖는 하이브리드가 형성됨을 FTIR을 통해 확인하였다. 상용화제의 함량이 증가할수록 복합체 내의 실리카 분산상은 미세하고 균일해졌으며 복합체의 투명도는 향상되었다. 또한 상용화제 함량의 증가에 따라 복합체는 인장강도, 표면경도 및 내수성 등이 향상되었으며 비교적 큰 표면에너지를 가졌다. 열안정성 및 tanδ 등의 동적·기계적 특성도 상용화제 함량의 영향을 받는 거동을 보였다.

Keywords: waterborne polyurethane, silica, sol-gel process, reactive compatibilizer, 3-aminopropyl triethoxysilane

폴리우레탄(PU)은 연질과 경질 세그먼트로 이루어진 고분자로 다양한 원료물질과 제조 방법에 따라 rigidity를 조절, 폼, 엘라스토머, 섬유, 접착 및 코팅 소재로 널리 이용되고 있다.1-4 근래에 들어 환경문제와 인체 유해성으로 인해 휘발성 유기용제(VOC)에 대한 규제가 크게 강화되고 있는 바 폴리우레탄을 기재로 하는 접착 및 코팅 분야에서도 기존의 용제형에서 수계로 전환하기 위한 연구와 개발이 활발히 진행되고 있다.5,6 기본적으로 소수성인 PU를 수분산시키기 위해서는 유화제가 필요하며, 고분자 사슬 내에 양이온, 음이온 및 비이온성 그룹과 같은 친수성기를 도입하여 생성시킨 내부 유화제, 특히 이온기 도입을 통한 자가 유화방식의 제조법과 관련하여 많은 연구가 수행되고 있다.4,7 그러나 이온기가 도입된 수분산 폴리우레탄(waterborne polyurethane, WPU)은 유화가 용이해지는 반면 용제형에 비해 열안정성, 기계적 물성 및 내수성 등이 저하되는 문제점을 가지고 있다.8-10

고분자 단일재료에서 부족한 특성을 개선하기 위한 방법으로는 고분자 구조의 개질, 공중합체, IPN화, 유·무기 하이브리드화 등 다양한 연구가 수행되어 왔으며 최근 들어 유기소재와 무기소재를 복합화 또는 하이브리드화하여 시너지 효과를 얻기 위한 연구가 많은 관심을 받고 있다.11-21 유·무기 복합소재의 제조는 블렌딩, 졸-젤법 및 in-situ 고분자화 반응 등이 이용되고 있으며 기대 성능의 발현을 위한 성분간의 상용성 개선합소재의 제조는 블렌딩, 졸-젤법 및 in-situ 고분자화 반응 등이 이용되고 있으며 기대 성능의 발현을 위한 성분간의 상용성 개선과 관련된 연구 역시 꾸준히 수행되고 있다.11,12 특히 기존의 세라믹 공정에 비해 낮은 온도에서 물을 매체로 하여 반응시키는 방법인 졸-젤법으로 제조한 무기성분은 매우 미세한 크기의 입자를 형성함과 아울러 넓은 표면에 따른 큰 계면력으로 인해 유기성분과의 친화성을 상대적으로 높일 수 있다는 등의 이유로 의료용, 전기/전자 재료용, 광학용 및 내열성소재 등 다양한 유·무기 복합소재의 제조법으로 주목 받아왔으며 일부 상업화되어 적용되고 있으나 소재 선정에 따른 상용성 조절, 공정조건의 최적화 등은 지속적으로 구명되어야 할 과제이다.18-20

본 연구에서는 졸-젤 공정을 통하여 수분산 PU/실리카 나노복합체를 제조하였다. 복합체 내의 실리카의 분산성 개선을 위해 PU prepolymer의 이소시아네이트기와 반응하여 우레아를 형성하는 3-aminopropyl triethoxysilane(APTES)을 반응성 상용화제로 사용하였으며, 이의 함량이 복합체의 모폴로지, 인장물성, 내수성, 표면 특성 및 열안정성, 동적·기계적 거동 등에 미치는 영향을 조사, 검토함과 아울러 용융실리카를 도입한 복합체의 거동과 비교하였다.

시약 및 재료. Poly(tetramethylene ether)glycol(PTMEG, 분자량 1000, BASF Co.)과 용융실리카(Aerosil 380, Degussa Co.)는 70 ℃, 0.5 mmHg 조건으로 완전히 진공 탈수시킨 후 사용하였으며, 1-methyl-2-pyrrolidone(NMP, Aldrich Co.)는 molecular sieve(4 Å type)로 처리한 뒤 사용하였다. Isophorone diisocyanate(IPDI, Alfa Aesar Co.), dibutyl tin dilaurate (DBTL, Aldrich Co.), triethylamine(TEA, Duksan Co.), ethylenediamine(EDA, Duksan Co.), 3-aminopropyl triethoxy-silane(APTES, Aldrich Co.), tetraethylorthosilicate(TEOS, Junsei Co.)는 별도의 정제 없이 그대로 사용하였다.

WPU의 제조. 기계식교반기, 질소주입구, 환류냉각기, 온도계, 온도조절기, 분액누두 등을 장착한 1 L 분리형 반응조에 IPDI와 DBTL을 넣고 온도를 80 ℃로 유지시킨 후, 교반과 동시에 PTMEG와 NMP에 녹인 DMPA 용액을 약 30분 동안 서서히 적하하였다. 반응 중에 공기 중의 수분과의 접촉을 방지하기 위하여 황산과 실리카겔을 통과한 질소가스를 주입하였으며, 반응물은 di-n-butylamine(DBA) 적정법에 의하여 isocyanate 양(%NCO)이 이론치의 ±5%가 될 때까지 반응시켜 NCO-terminated PU prepolymer를 제조하였다. 반응이 완료된 직후, 반응조의 온도를 40 ℃로 낮추고 DMPA 당량에 대응하는 TEA를 적하, 중화시켜 음이온성 PU prepolymer를 제조하였다. 이어 1000 rpm의 교반 하에 고형성분의 함량이 30 wt% 되도록 양을 조절한 증류수를 약 20분간 적하, PU prepolymer를 수분산시킨 후, 이에 사슬연장제인 EDA를 1:1 당량비로 주입하여 약 30분간 반응시켜 WPU를 제조하였다.

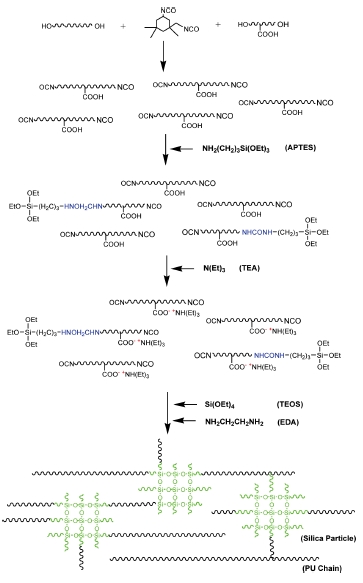

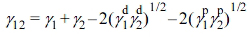

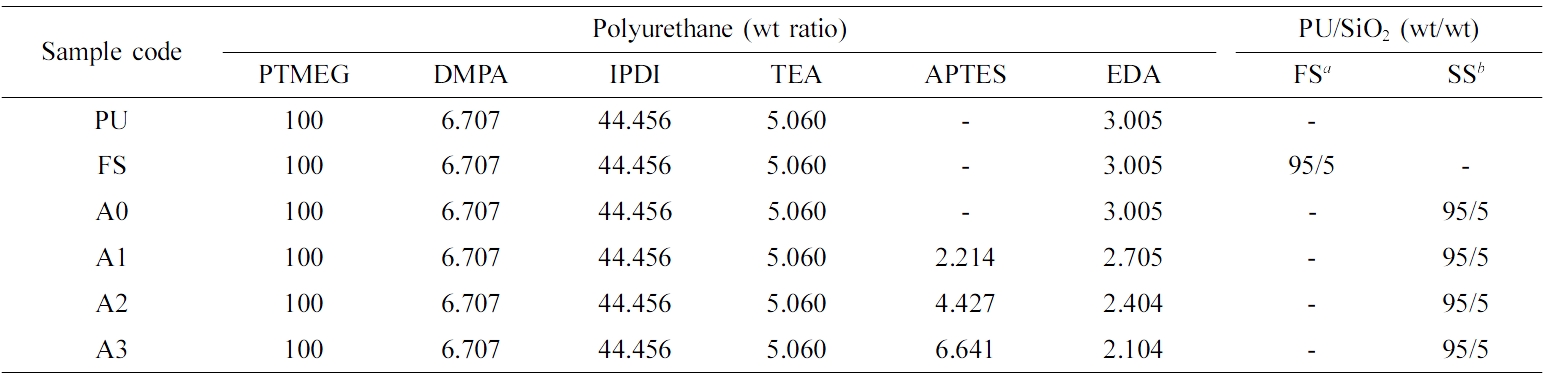

WPU/Silica 나노복합체의 제조. WPU 제조 과정과 동일하게 NCO-terminated PU prepolymer를 제조하였으며 반응이 완료된 직후, 반응기의 온도를 40 ℃로 낮추고 EDA 양에 대해 당량비로 각각 9/1, 8/2, 7/3에 해당하는 APTES를 부가하여 isocyanate양을 이론치의 ±5%가 될 때까지 반응시켰다. 반응 후, DMPA 당량에 대응하는 TEA를 적하하여 중화시켜 음이온성 PU prepolymer를 제조한 후, 이 용액에 생성물 내의 실리카 함량이 5 wt% 되도록 양을 조절한 TEOS를 약 30분간 적가하며 교반하였다. 이 후 EDA 주입까지는 WPU 제조 시와 동일한 방법으로 실험을 수행하였으며 졸-젤 반응의 수행이 완료되도록 24시간 교반을 지속하였다. 용융실리카를 이용하여 제조한 복합체의 경우, WPU 제조 과정과 동일한 방법으로 수행했으나 수분산 시, 증류수 대신 용융실리카를 분산시킨 증류수를 적하하여 제조하였다. 복합체 분산액의 고형성분의 함량도 30 wt% 되도록 조절하였으며 제조한 수분산 상태의 시료는 이형필름에 캐스팅하여 상온에서 48시간, 80 ℃의 진공오븐에서 24시간 건조시켜 물성 측정에 사용하였다. PU prepolymer와 APTES와의 반응을 통한 urea기의 생성은 IR 분석으로 확인하였으며 TEOS 등의 졸-젤 반응에 의해 생성된 실리카의 함량은 열 중량분석을 통해 확인하였다. Scheme 1에 졸-젤 반응의 개념도를, Figure 1에 복합체 제조공정 과정을 각각 도시하였으며 본 연구에서 제조한 시료의 조성을 Table 1에 정리하였다.

Scheme 1. Overall reaction scheme of WPU/silica nanocomposites.

적외선 분광분석. FTIR(Fourier transform infrared spectros-cope, FTIR-8400, Shimadzu Co.)을 사용하여 관능기에 도입 및 관능기간의 반응을 확인하였다. 시료는 THF에 녹여 KBr pellet에 도포하여 완전히 건조시킨 후 측정에 사용하였다.

SEM 관찰. FE-SEM(field emission scanning electron microscope, S4800, Hitachi Co.)를 사용하여 매트릭스 내 실리카 입자의 크기와 분산성을 관찰하였다. 시료를 액체질소로 충분히 냉각시킨 후 파단, 그 단면에 백금을 증착시켜 관찰에 사용하였다.

광학적 투과도 조사. 자외선/가시광선 분광광도계(UV/Vis Spectroscope, Optizen 2120UV, Mecasys Co.)를 사용하여 동일한 두께(0.5 mm)로 제작한 시료들의 250~750 nm 영역에서의 광 투과도를 조사하였다.

열 중량 분석. TGA(thermogravimetric analyzer, TA-2050, TA Instruments Co.)를 사용하여 질소유입속도 100 cm3/min, 승온속도 20 ℃/min의 조건으로 상온에서 800 ℃까지 시료의 중량 변화 거동을 측정하였다.

동적 · 기계적 물성 분석. DMA(dyanamic mechanical analyzer, TA2980, TA Instruments Co.)를 사용하여 tension mode로, 진폭 10 µm, 주파수 1 Hz, 승온속도 3 ℃/min의 조건으로 -100~150 ℃ 범위에서 시료의 저장탄성률(E')과 tanδ 값을 측정하였다.

인장물성과 밀도. ASTM D882에 따라 만능인장시험기 (AGS-X, Shimadzu Co.)를 사용하여 상온에서 500 mm/min의 속도로 인장거동을 실온에서 측정하였으며, 밀도는 densimeter (YDK-01, Sartorius Co.)를 사용하여 23 ℃에서 측정하였다.

표면경도. ASTM D3363에 따라 연필경도계(CT-PC2, Coretech Co.)를 이용하여 상온에서 500 gf의 일정 하중 하에서 측정하였다.

함수율. 동일한 크기의 시료를 충분히 건조시킨 후, 상온의 증류수에 담근 후 7일 간의 무게변화를 조사하였으며 식 (1)을 이용, 함수율을 계산하였다.

% water content =  (1)

(1)

w0: dry weight

w: weight of swollen sample

접촉각 측정: 접촉각 측정기(C-I, ERMA Co.)를 사용하여 증류수 및 글리세린 액적과 시료 사이의 접촉각을 각각 측정하여 시료의 표면에너지를 계산하였다. 표면에너지는 Young의 식 (2)와 Owens-Kaelble의 식 (3)을 이용하여 계산하였다.22

(2)

(2)

(3)

(3)

|

Figure 1 Schematic representation of WPU/silica nanocomposites preparation. |

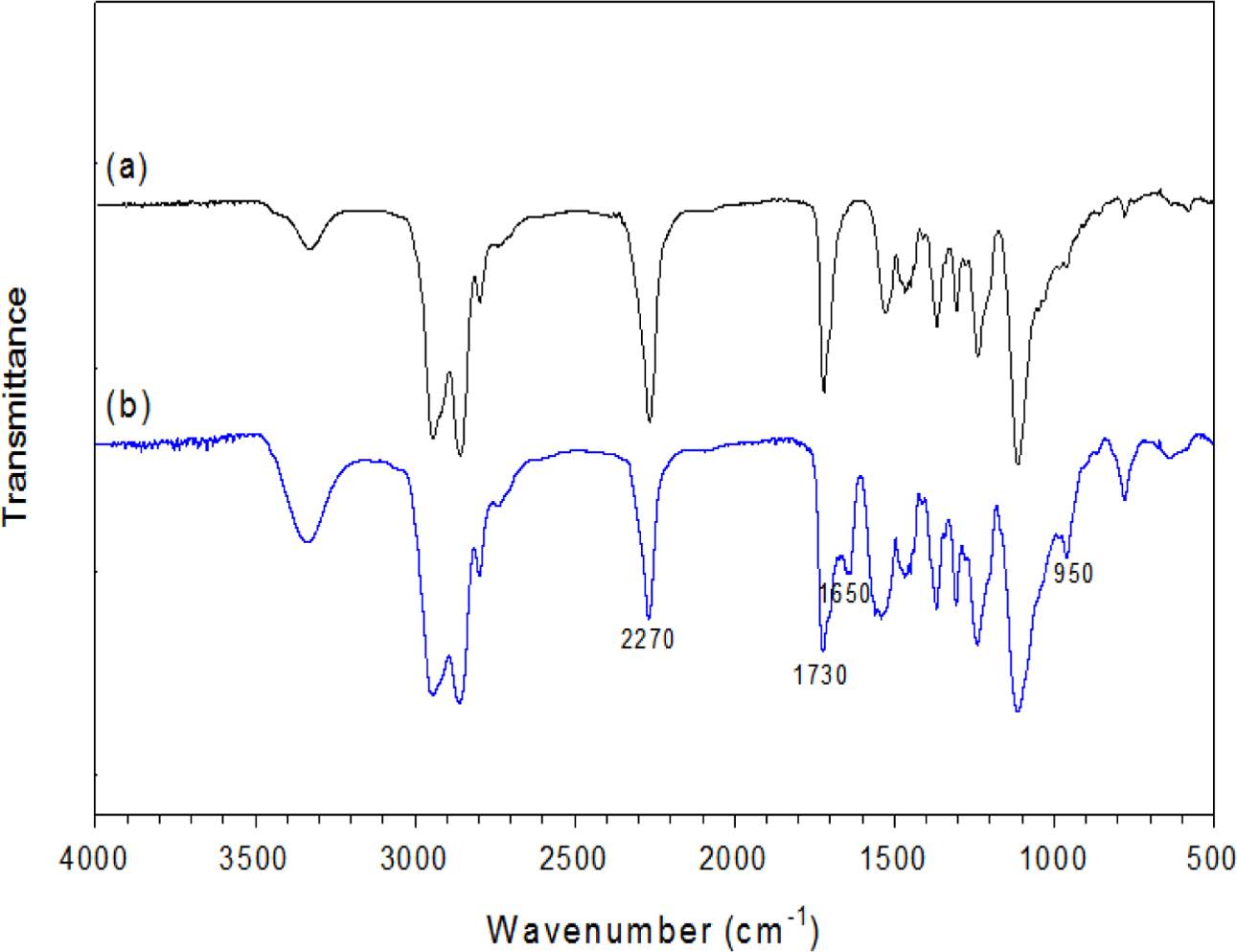

상용화제의 반응성 확인. PU-prepolymer 말단의 NCO기와 APTES 말단의 NH2와의 반응 여부를 확인하기 위해 FTIR을 측정한 후 이 결과를 Figure 2에 도시하였다. PU-prepolymer의 경우, 잔존하는 N=C=O 흡수 밴드와 urethane 기의 C=O의 흡수 밴드가 각각 2270와 1730 cm-1에서 나타났다. 이 prepolymer와 APTES의 amine 기와의 반응 결과 N=C=O 흡수 밴드가 감소하고 urea 결합의 C=O 흡수 밴드가 1650 cm-1에서, –O-C2H5 흡수 밴드가 950 cm-1에서 나타남으로써 APTES와 prepolymer가 반응하여 하이브리드를 형성함을 확인하였다.12

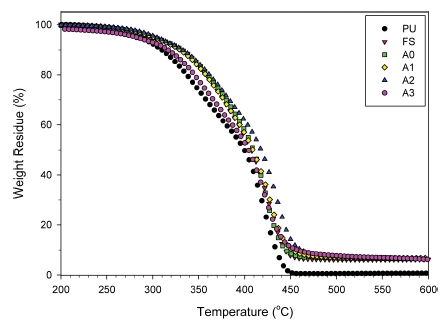

열 중량 분석. 실리카의 종류 및 반응성 상용화제 함량에 따른 시료들의 열 중량분석 결과를 Figure 3에 도시하였다. 그림에서 보듯이 PU는 450 ℃ 부근에서 완전히 분해되었으며 복합체의 경우, 약 5%의 잔유물이 남아 실험조건에서 졸-젤 반응이 충분히 수행되었음을 확인하였다. 실리카 함유 유기-무기 복합체의 열안정성 향상 또는 열분해 지연 현상에 관해서는 많이 보고되고 있는 바, 분산실리카의 단열효과, 실리카와의 가교화에 의한 char 형성, 분자량 등 고분자의 구조 요인 등 다양한 요인이 작용하는 것으로 설명되고 있다.23,24 본 연구에서의 복합체의 경우, 450 ℃ 부근까지는 A3를 제외하고는 상용화제의 함량이 많을수록 열분해 onset점이 상승하였으며 실리카 함량에 비해 열분해가 지연되는 거동을 보였다. A3의 열분해 온도의 저하는 상용화제의 함량이 많아짐에 따른 분자사슬이 적정 수준 이상으로 성장하지 못함에 기인하는 것으로 추정된다. 반면, 450 ℃ 이상에서는 상용화제의 함량이 많을수록 잔유물의 함량이 증가하였다. 이는 상용화제의 함량이 많을수록 PU와 실리카간의 공유결합에 의한 가교화 등 계면 결합력이 강화되어 실리카 표면에 유기물의 카본화(carbonization)에 의한 char가 형성되었기 때문으로 여겨진다. 용융실리카를 도입한 FS의 경우, 도입된 실리카는 폴리우레탄의 열분해 거동에 거의 영향을 보이지 않았다.

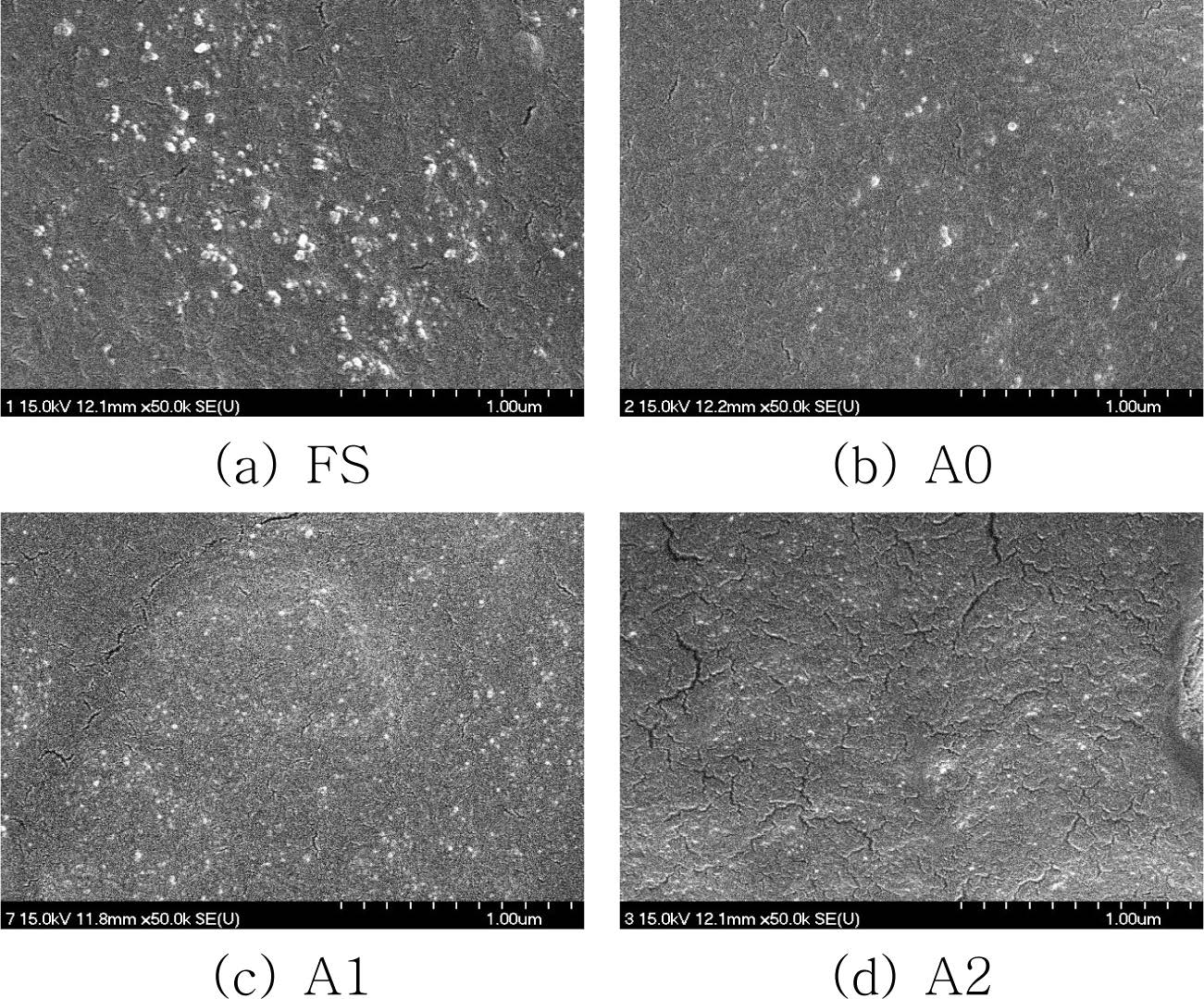

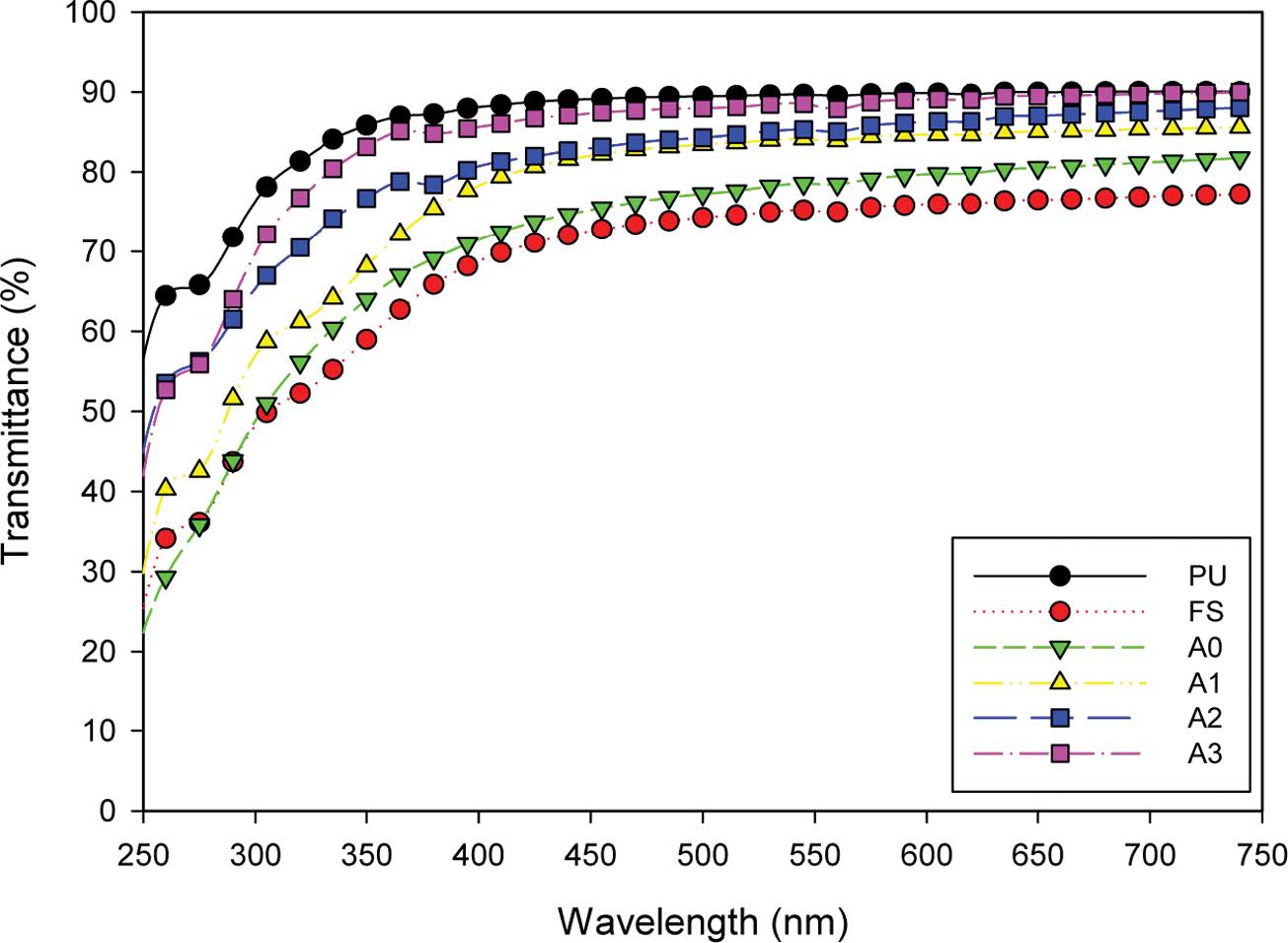

SEM 및 광학적 투과도. 상용화제의 함량에 따른 폴리우레탄/실리카 복합체의 파단면을 관측한 SEM 사진을 Figure 4에 도시하였다. 용융실리카를 부가한 복합체(FS)의 경우 50 nm 정도가 포함된 다소 분포가 있는 입경, 그리고 일부는 응집된 상태의 실리카 분산상이 관찰된 반면, 졸-젤 공정을 통해 제조한 복합체는 A2의 경우 10 nm 정도의 입경을 갖는 등 상용화제의 함량이 많을수록 보다 균일하고 미세한 실리카 분산상이 관찰되었다. A3의 경우 측정 배율(×50000)에서는 매트릭스와 분산상이 확연히 구분되지 않았다. 분산상의 균일성과 미세도는 가시광선의 투과도에도 영향을 미친다. 시료들의 가시광선 투과도 거동을 Figure 5에 도시하였다. 모든 시료의 투과도는 400 nm 파장 이상에서는 대체로 일정하였으며 SEM 결과와 대체로 일치하는 거동을 보였다. 특히 A3는 PU와 거의 동일한 투과도를 보였으며 A2와 A1 역시 육안으로는 구분이 잘 되지 않는 수준의 투명도를 보였다.

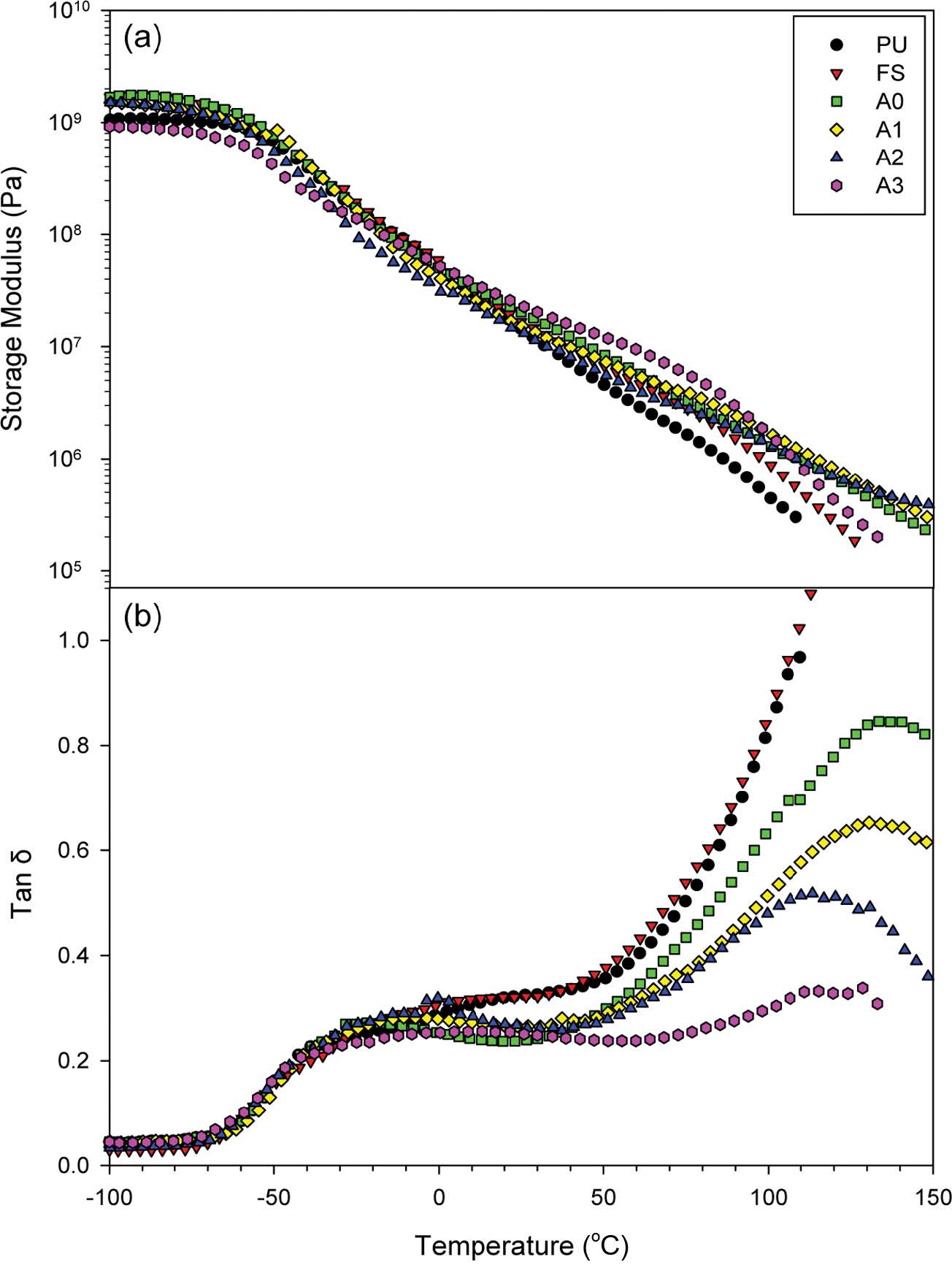

동적·기계적 물성. 온도에 따른 저장탄성률(E')과 tanδ의 거동의 측정 결과를 Figure 6에 도시하였다. 그림에서 보듯이 PU와 FS가 110~120 ℃ 정도에서 단락된 반면 졸-젤 공정에 의해 제조한 시료들은 측정범위까지 고무상 정도의 강도를 유지하였으며 상온 이상에서는 상용화제의 함량이 많아질수록 상대적으로 큰 탄성률을 가졌다. 이는 tanδ 거동에서도 확인할 수 있는 바 모든 시료는 -60~30 ℃의 넓은 폭을 가진 damping 피크가 관측되었으며 PU와 FS의 경우 유사한 tanδ 거동을 보이다가 단락되어 110~120 ℃까지만 측정된 반면 졸-젤 공정에 의해 제조한 시료들은 110 ℃ 이상의 고온에서 또 다른 피크들이 관찰되었다. PU는 polyol과 같은 연성분절(soft segment)로 이루어진 연질영역(soft domain)과 urea, urethane과 같은 경성분절(hard segment)로 이루어진 경질영역(hard domain)으로 종종 미세 상분리되는 거동을 보인다. tanδ 거동에서 단일상 고분자의 경우는 한 개의 damping 피크를, 상분리된 구조의 경우는 두 개 이상의 피크가 나타나며 각각의 피크는 각 상의 유리전이온도(Tg)를 의미한다. 저장탄성률이 크면 tanδ 값은 작아지며 상분리된 구조의 경우 tanδ 피크의 폭이 완만해지고 그 값이 작을수록 조성간의 상호작용 즉 혼화도가 커지는 것으로 보고된 바 있다.25 본 연구에서, PU와 FS는 -20 ℃ 정도의 Tg를 가진 단일상 거동을 보인 반면 졸-젤 공정에 의한 복합체들은 연질영역의 Tg는 -20 ℃ 부근에서, 경질영역의 Tg는 상용화제의 함량이 증가함에 따라 136 ℃(A0)에서 114 ℃(A2)로 약 20 ℃ 정도 저온으로 이동하였으며 tanδ 값도 크게 감소하는 거동을 보임과 아울러 넓은 폭의 damping 피크가 관측되었다. 이는 상용화제의 함량 증가에 따라 상호작용이 커져 경질영역과 연질영역의 혼화도가 증가함과 아울러 사슬 연장이 되지 않은 채 형성된 하이브리드의 양이 많아짐에 따른 경성분절의 Tg 저하 등 복합적 요인의 작용 때문으로 추정된다. 졸-젤 공정에 의해 제조한 시료들의 tanδ는 상온 이상에서 PU와 FS보다 작았으며 온도 상승에 따른 저장탄성률 거동과 대체로 일치하는 거동을 보였다. 졸-젤 공정에 의해 제조한 시료들의 damping 거동은 SEM 이미지에서 확인하였듯이 미세한 분산상을 형성함으로써 계면 접착력을 향상시키고 사슬간의 혼화도를 높임과 아울러 상용화제 함량의 증가에 따른 하이브리드 형성의 증가가 유·무기간의 가교도를 높여 높은 온도까지 사슬의 유동성을 억제하기 때문으로 추정된다.26 다만, 상용화제가 가장 많이 부가된 A3의 경우, 온도 상승에 따라 이에 따르는 저장탄성률 및 높은 혼화도를 반영하는 tanδ 거동을 보이다가 100 ℃ 이상에서 급격한 저장탄성률의 감소와 140 ℃ 부근에서 단락되는 거동을 보이는바 이는 사슬 연장이 되지 않은 채 형성된 하이브리드의 양이 많아짐에 따라 상대적으로 많이 생성된 짧은 연성사슬 구조의 유동성이 온도 영역에서 급상승한 때문으로 여겨진다.

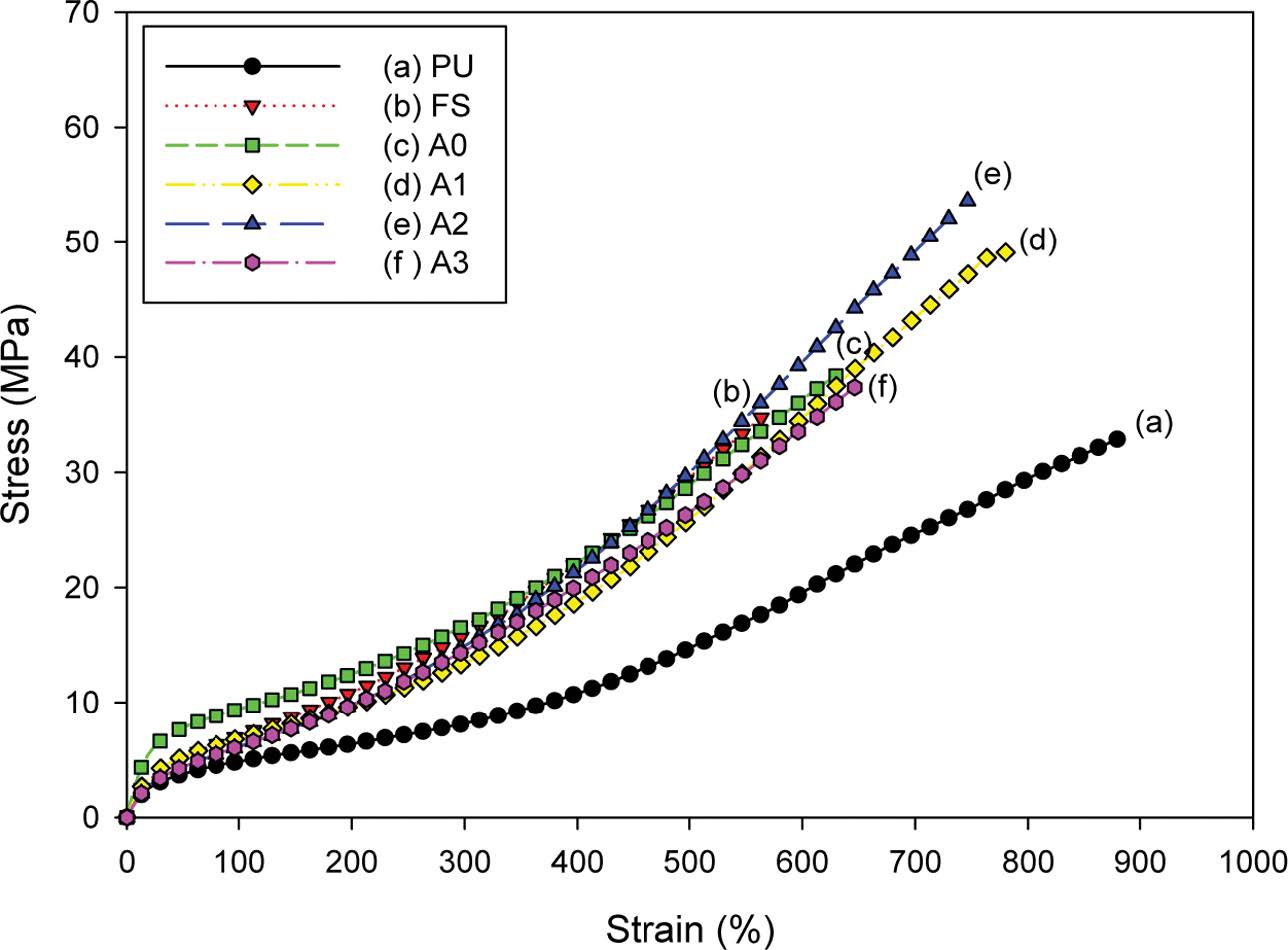

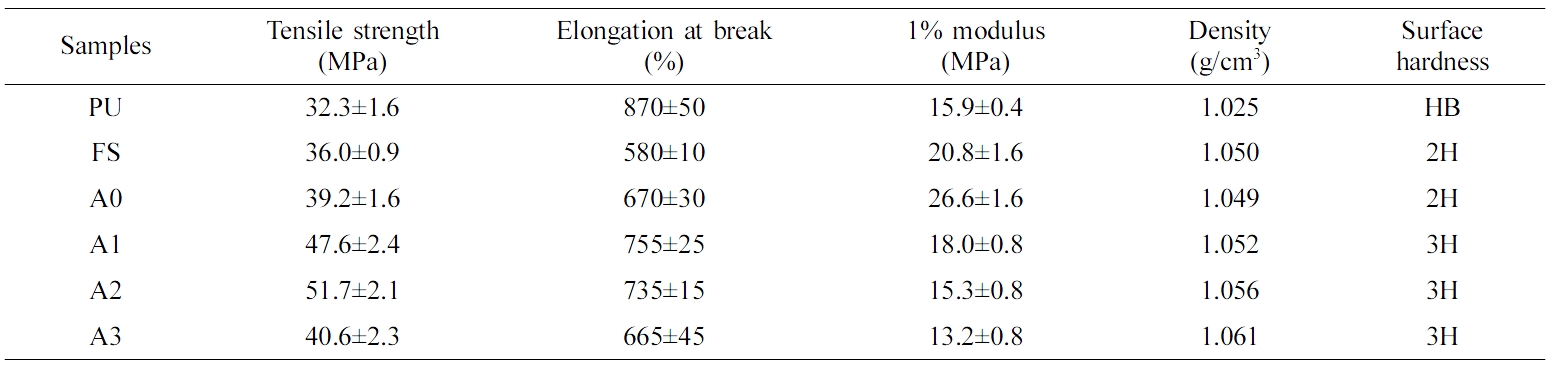

인장물성, 밀도, 표면경도. 인장강도와 신장률 측정 결과를 Figure 7에 도시하였으며, 밀도와 표면경도 측정 결과와 함께 Table 2에 정리하였다. FS의 경우 PU 대비 인장강도는 약 11% 향상, 신장률은 약 34% 감소하였으며 모든 시료가 FS 보다 큰 인장강도와 높은 신장률을 보인 졸-젤 공정을 통해 제조한 복합체의 경우 PU 대비 인장강도는 약 21%(A0)~ 60%(A2) 향상, 신장률은 약 15%(A1)~25%(A3) 감소하였다. 이는 앞의 결과에서도 검토되었듯이 용융실리카를 물리적 방법으로 도입한 FS의 경우 단순 복합체로서의 보강 거동을 보인 반면 졸-젤 공정을 통해 제조한 복합체는 분산상의 미세화, 하이브리드 형성에 의한 가교화 효과 등이 강인성 향상에 크게 기여함을 보여주는 결과라 할 것이다. 상용화제 함량이 증가하면 하이브리드 증가에 의한 가교화와 함께 사슬 연장반응의 억제가 수반되어 인장거동이 상반하는 경주효과(competition effect)를 유발할 수 있다. 동적·기계적 물성 거동에서도 검토하였듯이 A3의 경우, FS보다는 강인화 정도가 컸으나 A0의 인장물성과 유사한 값을 보이는 바 사슬 연장 억제가 하이브리드 형성보다 일정 정도 인장거동에 더 큰 영향을 미친 것으로 추정된다. 1% 모듈러스는 상용화제의 함량에 따라 감소하는 경향을 보였으며 이는 상용화제 함량의 증가에 따라 사슬 연장이 되지 않고 형성된 하이브리드 함량이 많아져 상대적으로 짧아진 PU 분자사슬의 유연성에 기인하는 것으로 추정된다. 밀도는 실리카 도입에 의해 1.025에서 1.05 g/cm3 수준으로 상승하였으며 상용화제의 함량이 증가함에 따라 1.06 g/cm3까지 소폭 상승하였다. 실리카의 도입으로 표면경도 역시 향상되었으며 상용화제를 부가한 경우 더욱 강화되는 거동을 보였다. 이는 실리카의 도입 및 분산상의 미세, 균일화 그리고 유·무기간 결합의 증가 등 복합적 요인에 의한 것으로 추정되며 실리카 부가 시, 졸-젤 공정과 상용화제의 도입이 표면경도의 개선에 어느 정도 효과가 있음을 확인하였다.

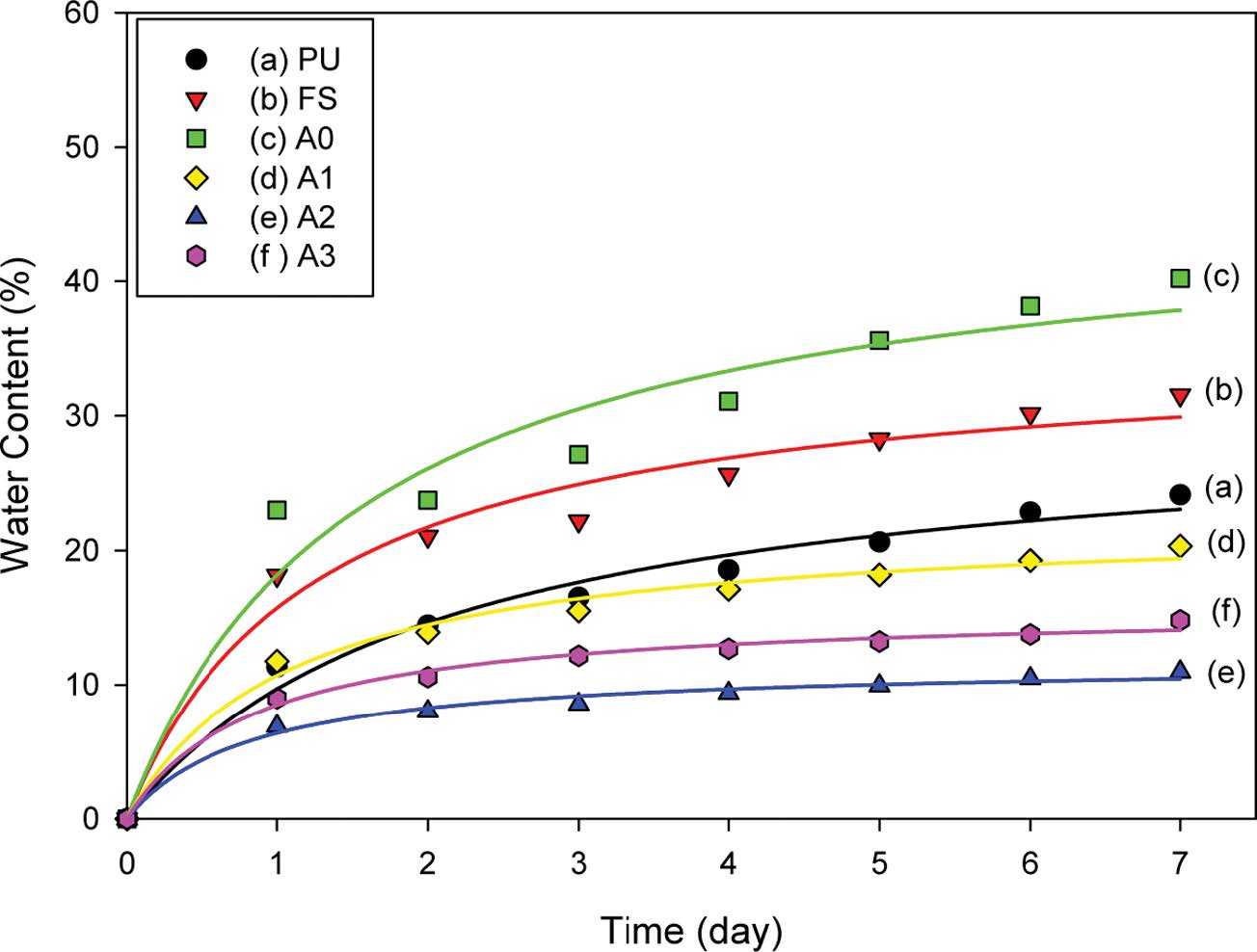

함수율. 수분산 PU는 일반적으로 습기에 취약한 것으로 알려져 있으며 이의 개선을 위해 다양한 시도가 이루어지고 있다.8-10 제조한 복합체의 내수성을 비교하기 위해 함수율의 경시거동을 측정하였으며 그 결과를 Figure 8에 도시하였다. 그림에서 보듯이 A0와 FS의 함수율은 PU보다 높았으며 상용화제를 도입한 복합체는 PU보다 낮은 함수율 거동을 보였다. 수분 흡수는 조성물의 친수성, 사슬의 운동성 및 구조의 치밀함 등 다양한 요인의 영향을 받는다. 실리카는 말단에 많은 수산기를 함유하고 있고 일부는 표면에 노출되어있다. A0와 FS가 PU보다 큰 이유는 이의 영향으로 여겨지며 A0가 FS보다 함수율이 더 큰 이유도 SEM 이미지에서 보았듯이 상대적으로 분산상이 미세하여 표면적이 넓어져 더 많은 수산기가 표면에 노출되었기 때문이라 추정된다. 마찬가지로 상용화제를 부가한 경우, 하이브리드 형성에 의한 가교구조가 많아질수록 치밀한 구조를 형성함과 아울러 사슬의 운동성을 감소시켜 수분의 침투를 억제하기 때문에 낮은 함수율 거동을 보이는 것으로 추정된다.27,28 A3와 A2의 함수율이 정도가 크진 않으나 역전된 거동을 보이는 것은 탄성률 및 인장거동에서도 검토하였듯이 A3의 짧은 연성사슬 구조의 유동성에 기인하는 것으로 여겨진다.

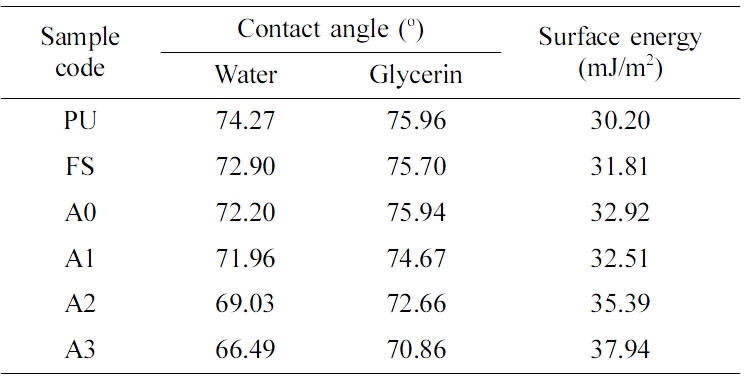

표면 에너지. 증류수 및 글리세린과 시료 사이의 접촉각을 각각 측정하여 Young의 식과 Owens-Kaelble 식을 이용, 제조한 시료들의 표면에너지를 계산하였다. 각 시료의 접촉각과 표면 에너지를 Table 3에 정리하였다. 표에서 보듯이 졸-젤 공정에 의한 복합체들은 PU보다 다소 높은 표면 에너지를 가졌으며 상용화제의 함량이 많아질수록 대체로 그 값이 증가하여 A3의 경우 가장 큰 값을 가졌다. 이는 상용화제의 함량이 많아질수록 유·무기간의 화학결합으로 형성된 사슬 내의 극성 그룹이 증가하며 분산상이 미세해짐에 따라 보다 많은 양의 극성기가 표면에 노출되었기 때문으로 추정된다. 용융실리카를 부가한 복합체는 PU보다 작은 표면 에너지 값을 갖는 거동을 보였다.

|

Figure 2 FTIR spectra of (a) NCO-terminated PU prepolymer; (b) PU prepolyer modified with APTES. |

|

Figure 3 TGA thermograms of the samples with increasing amounts of APTES. |

|

Figure 4 SEM images of the samples. |

|

Figure 5 UV-vis spectra of the samples. |

|

Figure 6 Dynamic mechanical behaviors with temperature of the samples: (a) storage modulus; (b) tan δ. |

|

Figure 7 Stress-strain curves of PU and PU/silica nanocompsites. |

|

Figure 8 Change of water content with time of the samples. |

졸-젤 공정을 통하여 수분산 PU/실리카 나노복합체를 제조하였다. 복합체 내의 실리카의 분산성 개선을 위해 PU prepolymer의 이소시아네이트기와 반응하여 우레아를 형성하는 3-aminopropyl triethoxysilane(APTES)을 반응성 상용화제로 사용하였으며, 이의 함량이 복합체의 열 안정성, 모폴로지, 동적·기계적 거동, 인장물성, 표면경도, 내수성 및 표면 에너지 등에 미치는 영향을 조사, 검토함과 아울러 용융실리카를 도입한 복합체의 거동과도 비교하였다. PU prepolymer와 상용화제의 반응성은 FTIR을 통해 확인하였으며 졸-젤 공정의 수행과 상용화제의 도입이 복합체 내의 실리카 분산성을 개선함을 확인하였다. 상용화제 함량의 증가에 따라 복합체의 열 안정성, 고온에서의 강인성, 인장물성, 표면경도 및 내수성 등이 대체로 향상되었으며 표면 에너지도 상용화제 함량이 많아질수록 커짐을 확인하였다. 다만, 일정량 이상의 상용화제 도입 시에는 조기에 과도한 하이브리드 형성으로 인해 사슬 연장의 억제로 형성된 연성분절의 유동성의 증가로 일부 물성은 다소 저하됨을 보였다. 용융실리카가 도입된 복합체는 PU와의 상호 작용이 거의 없는 단순 복합체의 거동을 보였다.

- 1. G. Oertel, Polyurethane Handbook, Cal Hanser, Munich, 1985.

- 2. G. Woods, The ICI Polyurethane Book, 2nd ed., Wiley, 1990.

- 3. P. Thomas, Waterborne & Solvent Based Surface Coating Resins and their Applications: Plolyurethane, SITA Techology Ltd., London, 1999.

- 4. J. H. Lee, J. H. Kim, B. K. Kim, and H. M. Jeong, Polym. Sci. Technol., 12, 724 (2001).

- 5. B. K. Kim and J. C. Lee, J. Polym. Sci., Part A: Polym. Chem., 34, 1095 (1996).

-

- 6. H. T. Jeon, M. K. Jang, B. K. Kim, and K. H. Kim, Colloids Surf. A: Physicochem. Eng. Aspects, 302, 559 (2007).

-

- 7. K. L. Noble, Prog. Org. Coat., 32, 131 (1997).

-

- 8. L. Lei, Z. Xia, L. Zhang, Y. Zhang, and L. Zhong, Prog. Org. Coat., 97, 19 (2016).

-

- 9. C. J. Brinker and G. W. Scherer, Sol-Gel Science, Academic Press, Cambridge, 1990.

- 10. M. M. Rahman and H. D. Kim, J. Appl. Polym. Sci., 102, 5684 (2006).

-

- 11. Snaryanto, T. Nishino, S. Asaoka, and K. Nakamae, Int. J. Adhes. Adhes., 21, 71 (2001).

-

- 12. L. Zhai, R. Liu, F. Peng, Y. Zhang, K. Zhong, J. Yuan, and Y. Lan, J. Appl. Polym. Sci., 128, 1715 (2013).

-

- 13. S. H. Shin, B. H. Jeong, I. D. Chung, N. J. Jo, J. M. Cheng, and J. H. Chun, J. Adhes. Interf., 11, 100 (2010).

- 14. S. G. Kang, B. G. Song, J. H. Lee, C. J. Park, and H. Ryu, J. Korean Ind. Eng. Chem., 14, 325 (2003).

- 15. P. J. Peruzzo, P. S. Anbinder, O. R. Pardini, J. Vega, C. A. Costa, F. Galembeck, and J. I. Amalvy, Prog. Org. Coat., 72, 429 (2011).

-

- 16. J. S. Lee and B. K. Kim, J. Appl. Polym. Sci., 82, 1315 (2001).

-

- 17. D. E. Jung and B. R. Yoo, Polym. Sci. Technol., 20, 124 (2009).

- 18. J. O. Park, Polym. Sci. Technol., 8, 261 (1997).

- 19. K. M. Kim, Polym. Sci. Technol., 20, 131 (2009).

- 20. M. Y. Lee, J. Y. Park, K. C. Song, and S. K. Kim, Elastomers Compos., 51, 106 (2016).

-

- 21. J. H. Ahn, I. Kim, and C. S. Kim, Polym. Sci. Technol., 20, 141 (2009).

- 22. D. W. Krevelen, Properties of Polymers, Elsevier, Amsterdam, 2009.

- 23. B. J. Bauer, D. W. Liu, C. L. Jackson, and D. Barnes, Polym. Adv. Techn., 7, 333 (1995).

-

- 24. B. M. Novak, M. W. Ellsworth, and C. Verrier, ACS PMSE Preprints, 70, 266 (1994).

- 25. S. M. Lai, C. K. Wang, and H. F. Shen, J. Appl. Polym. Sci., 97, 1316 (2005).

-

- 26. Y. Xia and R. C. Larock, Macromol. Rapid Commun., 32, 1331 (2011).

-

- 27. S. Zhang, Z. Chen, M. Guo, J. Zhao, and X. Liu, RSC Adv., 4, 30938 (2014).

-

- 28. L. Xiaojuan, L. Xiaorui, W. Lei, and S. Yiding, Polym. Bull., 65, 45 (2010).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2019; 43(2): 235-242

Published online Mar 25, 2019

- 10.7317/pk.2019.43.2.235

- Received on Oct 16, 2018

- Revised on Nov 19, 2018

- Accepted on Nov 27, 2018

Services

Services

Shared

Correspondence to

Correspondence to

- Su Kyung Kim

-

Department of Polymer Engineering, Chonnam National University, Gwangju 61186, Korea

- E-mail: skkppsl@chonnam.ac.kr

- ORCID:

0000-0002-8661-9204

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.