- Heat Build-up, Gas Permeability Property, Thermal Property and Dynamic Mechanical Property of Natural Rubber and Bromo Butyl Rubber Blends

Department of Polymer Engineering, Pukyong National University, Busan 48547, Korea

- NR/BIIR 블렌드의 발열특성, 기체투과도, 열적 성질 및 동적·기계적 성질

부경대학교 공과대학 고분자공학과

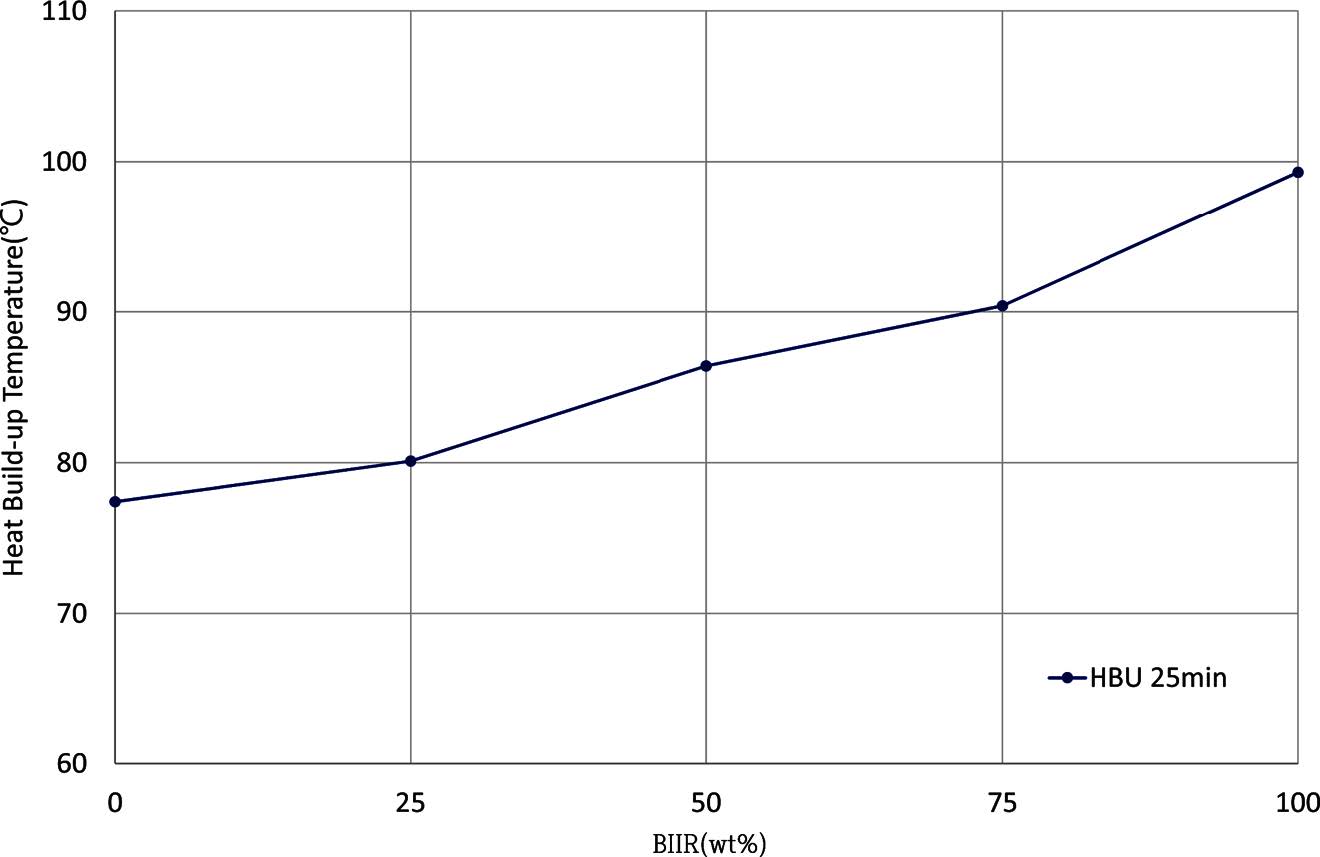

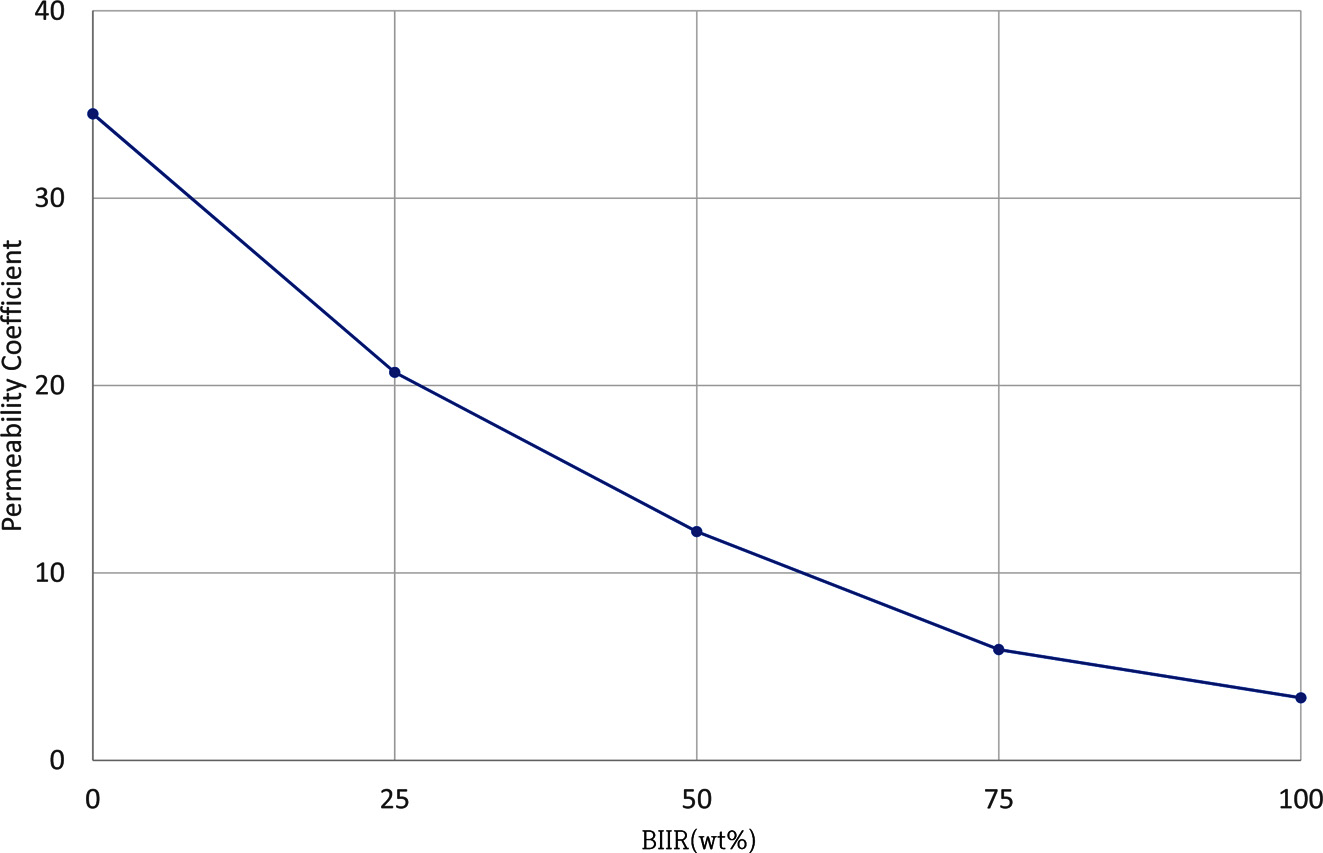

Natural rubber (NR) and bromo isobutylene isoprene rubber (BIIR) compounded with other formulation chemicals through polymer blending were manufactured via mechanical mixing method. After manufacturing of rubber vulcanizate with compression molding by hot press, and then heat build-up, gas permeability property, thermal property and dynamic mechanical property of NR/BIIR blends were subsequently measured. As the BIIR contents increased, heat build-up and gas permeability property increased linearly. And also decomposition temperature increased with an increasing of BIIR contents, so it was confirmed that thermal stability was improved. However tan δ peak shifted higher temperature with the loading of BIIR contents. It was observed that 60 ℃ tan δ which is an indicator of rolling resistance was increasing with an increasing of BIIR contents.

기계적 혼련 방법으로 천연고무(NR)와 bromo isobutylene isoprene rubber(BIIR)을 다른 배합약품들과 함께 폴리머 블렌드법에 따라 제조하였다. Hot press에 의한 압축 성형법으로 고무 가교체를 제조한 후 NR/BIIR 블렌드의 발열특성, 기체투과도, 열적 성질 및 동적·기계적 성질 등을 측정하였다. BIIR 고무의 첨가량이 증가함에 따라 발열특성 및 내기체투과성은 선형적으로 증가하였다. 또한 BIIR의 함량이 증가할수록 분해 온도가 증가하여 열적안정성이 향상되는 것을 확인하였다. 하지만, BIIR의 함량이 증가할수록 tanδ의 피크는 고온 쪽으로 이동하였다. BIIR의 함량이 증가함에 따라 회전저항의 지표인 60 ℃ tan δ는 증가하는 것이 확인되었다.

Keywords: natural rubber, bromo isobutylene isoprene rubber, vulcanizate, heat build-up, gas permeability property, dynamic mechanical property

본 연구는 부경대학교 자율창의 학술연구비(2017년)에 의하여 연구되었으며 이에 감사드립니다.

폴리머 블렌드는 두 개 또는 그 이상의 고분자를 블렌딩함으로써 자주 언급된다. 한편, 두 개 또는 그 이상의 고무 블렌딩은 성분 고무에 결여된 우수한 성질을 갖는 재료를 제조하는 유용한 기법이다.1-3 일반적으로 두 가지 폴리머의 혼화성 블렌드는 그들 폴리머로부터 다음과 같은 조합 성질을 나타낸다: 즉 새로운 성질을 발전시킨다, 물성을 향상시킨다, 재료 가격을 낮춘다, 가공성을 개선시킨다, 개질된 고분자 재료를 만든다.4 또한 폴리머 블렌드는 새로운 재료를 개발하기 위한 매력적인 방법이다. 하지만, 대부분의 폴리머 블렌드는 열역학적으로 비혼화성이어서 블렌딩할 경우 상분리가 발생하여 약한 물성을 얻게 된다. 그러므로 블렌드 과정 동안 상 형태학의 제어는 구성 성분인 비혼화성 폴리머와 비교하여 개선된 물성을 갖는 새로운 블렌드의 생산에 주요한 쟁점이다. 상 사이의 계면장력을 감소시키는 고전적인 방법 중 하나는 상용화제의 사용이다. 이 방법을 사용함으로써 보다 더 미세하고 더 안정한 형태학, 상 사이의 더 양호한 접착, 그리고 결과적으로 최종 제품의 더 양호한 기계적 성질 등을 획득할 수 있다.5 폴리머 블렌드는 현재 이용할 수 있는 폴리머 또는 구성 성분 폴리머에 부족한 물성에 의하여 만족될 수 없는 성능 요구를 대처하기 위하여 제조된다.6 그 외에도 고무 블렌딩은 최종 가교제품의 물리적 성질을 향상시킨다.7 폴리머 블렌드의 성질은 블렌드 형태학, 블렌드 조성 및 가공 조건 등을 조절함으로써 제어될 수 있다.8 폴리머 블렌드의 이점은 때때로 더 값싼 새로운 재료를 만드는 것이며, 새로운 합성 과정의 개발없이 주 폴리머의 성질을 결합하는 것이다.9 폴리머 블렌드는 특히 타이어 제조를 포함하는 수많은 산업분야에서 광범위하게 사용되고 있다. 또한 흔한 고무 블렌딩을 제외하고 특수고무는 다양한 실제적 욕구를 충족시키기 위하여 이용되고 있다.10 넓은 범위의 고무 블렌드를 포함하는 많은 보고가 게재되었다.11 비극성 합성고무인 styrene- butadiene rubber(SBR)은 우수한 강도, 현저한 복원력 및 높은 파단신율 때문에 자동차 타이어 트레드에 널리 사용되고 있다. 하지만, 어떤 가혹한 환경에서 SBR을 응용하는 경우에는 불량한 내유성 및 내화학성에 의하여 사용이 제한을 받는다. 극성고무인 carboxylated acrylonitrile butadiene rubber (XNBR)은 높은 내노화성 및 내마모성 뿐만아니라 탄화수소 및 오일 등과 같은 비극성 용매에 높은 저항성을 갖는다. 그러므로 SBR과 XNBR의 블렌드는 각 구성성분을 이용하기 위하여 흔히 수용되는 방법이며, 유지비와 최종 물성 사이에서 양호한 균형을 얻는다.12

NR(natural rubber, 천연고무)은 일정하게 녹는점은 없으나 130~140 ℃에서 연화하고, 150~160 ℃에서 심하게 점착성을 띄며 200 ℃ 정도에서 분해하기 시작하고 220 ℃에서 녹으며 270 ℃에서 곧 분해한다. 한편, NR은 기체투과성, 내오존성, 영구압축줄음률, 내열노화성, 양호한 동적·기계적 성질 등을 갖는다. 하지만, 내후성 및 내유성 등과 같은 몇몇 성질은 합성고무의 성질보다 훨씬 더 낮다. 다수의 연구들은 NR과 다른 고무 조합의 블렌드를 이미 다루어 왔다.13,14 NR과 SBR 블렌드는 두 가지 고무의 양호한 성질을 결합하고, 가공 특징을 개질하고, 최종제품의 원가를 절감하는 방법들 중의 하나이다. NR/SBR 블렌드는 매우 양호한 내마모성 때문에 타이어 및 자동차 산업에서 널리 이용되고 있으며, 또한 파이프 및 신발 솔 생산에 이용되고 있다. 게다가 NR과 SBR은 대부분 방사선 유도 가교형 고분자로서 분류된다. NR은 양호한 내마모성 및 복원력과 더불어 우수한 동적·기계적 성질을 나타내는 것으로 알려져 있다. 이러한 성질들은 천연고무로 하여금 타이어, 기계 제품, 벨트, 가스켓, 호스, 발포고무, 주조 자동 부품 및 신발류, 스포츠 상품 등 여러 가지 종류의 제품과 같은 다양하고 중요한 공업용 제품에 있어서 용도를 발견하고 있다.

Isobutylene-isoprene rubber(IIR)은 불포화도가 적기 때문에 불포화도가 높은 NR, SBR, NBR, IR 등의 고무와 상용성이 낮아 이들 고무와 소량만 섞어도 가교제와 우선 반응하여 IIR은 매트릭스 상에서 미가교 상태가 된다. 반대로 불포화도가 높은 고무에 소량의 IIR이 혼입되면 가교물에 얇은 조각들이 보이는 delamination 현상이 나타나므로 IIR과 이들 불포화도가 높은 고무와의 블렌드에 있어서 많은 제약을 받는다. 이와 같은 단점을 개량하기 위하여 소량의 이소프렌을 초저온에서 용액이온 중합하여 IIR을 제조한 다음 할로겐화를 통하여 만든 것이 할로겐화 부틸고무이며 브롬(bromine)을 작용시켜 그 함량이 1.9~2.1 wt% 정도로 만든 것이 BIIR이다. 이렇게 Br 원소를 작용시켜 만든 BIIR은 일반 IIR과 달리 NR, SBR, BR, NBR 등과 같은 불포화도가 높은 고무와 블렌드 혹은 공가교(covulcanization) 시킬 수 있으며, 기존의 IIR과 동일한 컴파운딩 배합제와 가교계를 사용한다. 또한 대부분의 특성은 IIR과 유사한 것이 특징이다. 포화도가 높은 BIIR은 노화특성인 내후성, 내유성 등이 우수하며, 또한 구조적 특성으로 낮은 기체투과도와 낮은 반발탄성의 특성을 지니고 있다. 물론, 고무 탄성체로서 저반발성은 불리한 성질일 수도 있으나, 역으로 생각한다면 다른 고무들이 가지지 못하는 충격 흡수성 및 에너지 흡수성이 뛰어나다고도 볼 수 있다. 이러한 여러가지 특성들 때문에 현재 자동차 타이어용 inner liner와 inner tube에 가장 널리 쓰이고 있으며, 다양한 형태의 airbag, 진동을 줄여주는 방진고무 및 제진제 등에 사용되고 있다. 본 실험에서는 NR/BIIR 블렌드를 자동차 타이어용 인너 라이너에 적용하는 경우에 폴리머 및 충전제 베이스에 있어서 최적배합을 얻기 위한 기초연구로서 BIIR의 함량이 NR/BIIR 블렌드의 발열특성, 기체투과도, 열적 성질 및 동적·기계적 성질 등에 미치는 영향에 관하여 검토하였다.

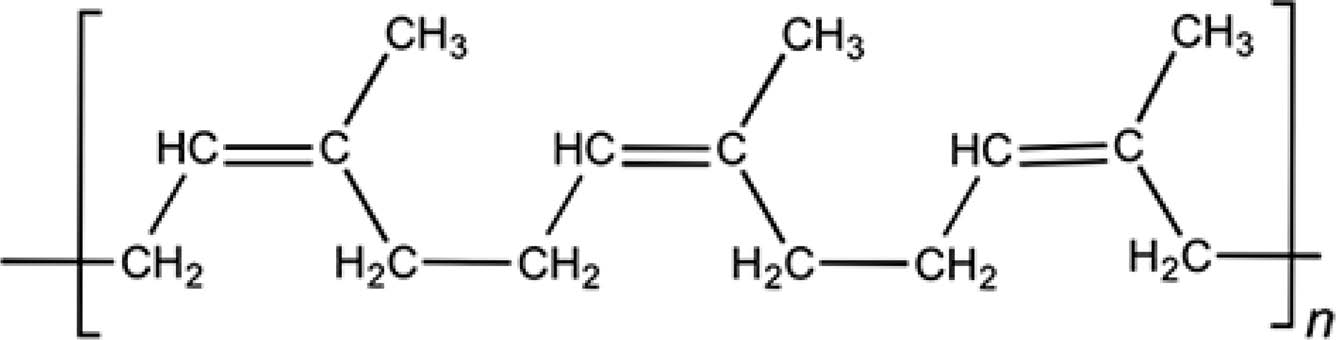

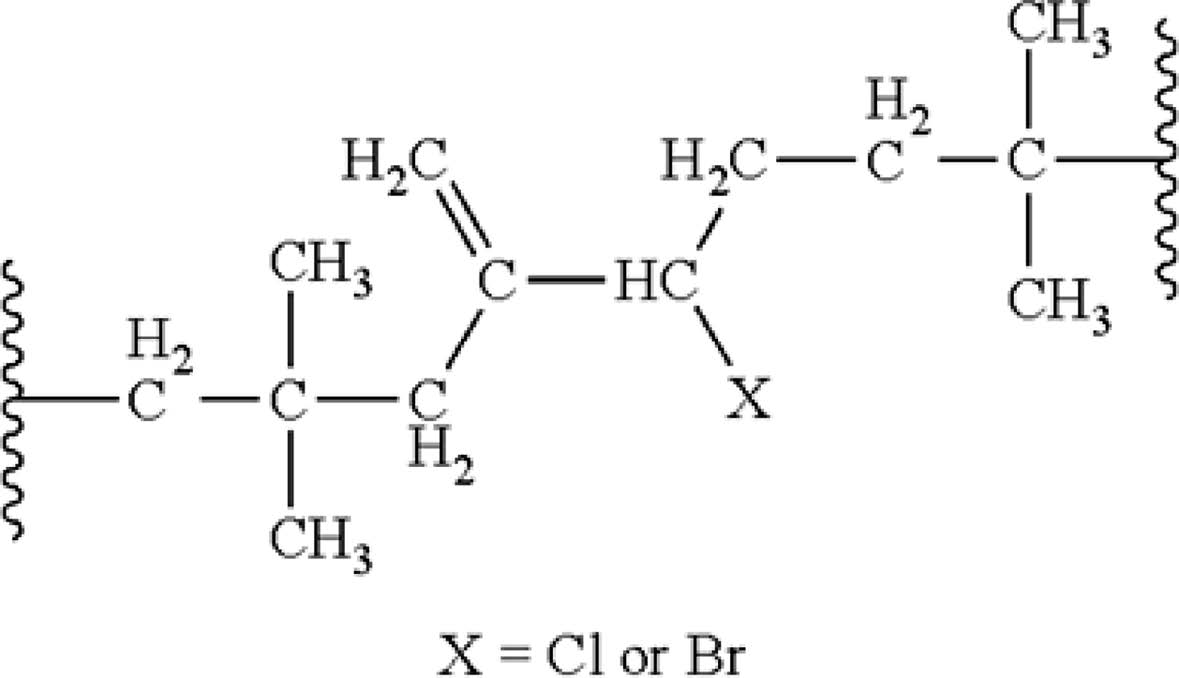

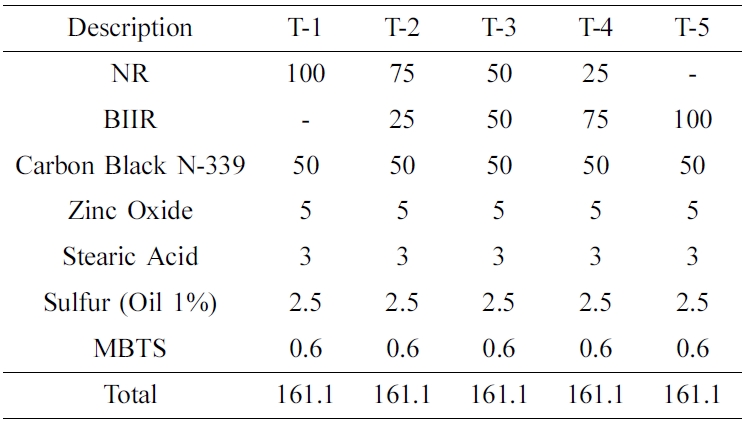

시약 및 재료. 본 실험에 사용된 NR은 TSR#20 grade 제품이며(Figure 1), BIIR은 Exxon 제품의 BIIR 2222를 사용하였다(Figure 2). 활성제로는 산화아연을 사용하였으며, 가교 시스템은 황(sulfur)과 가교촉진제로는 dibenzothiazyl disulfide(MBTS)를 사용하여 가교 반응시켰다. 윤활제로서는 stearic acid가 사용되었으며 충전제로는 요오드 흡착량 90 g/kg인 N-339 grade를 사용하였다. 그리고 가소제로는 RAE oil을 사용하였다.

시험편의 제조. 본 실험에서 이용된 시편은 1.6 L의 밀폐식 혼합기 Banbury mixer와 open two roll mill을 이용하여 2단계로 진행하였다. 배합과정은 1차 혼련과 2차 혼련으로 나누어 배합하였으며, Table 1에 도식화하였다. 1차 혼련에서는 가류제와 촉진제를 제외한 모든 재료를 투입하여 master batch 배합고무를 혼합한 후, 2차 혼련에서 가교제와 촉진제를 투입하여 최종 배합물을 얻었다. NR과 BIIR 고무를 초기온도 80 ℃의 Banbury mixer에 투입한 후 30초 정도의 고무 파쇄 단계를 거친 후 필러를 투입하였다. 30초 후에는 나머지 약품을 모두 투입하고 최종온도 150 ℃ 도달 후 배합을 종료하였다. 혼합물은 final batch 혼합을 위해 two open roll mill에서 sheet 형태로 만들었다. 1단계 master batch를 고무사슬이 재배열되고 냉각될 수 있도록 하루의 방치 시간을 가진 후 다시 internal mixer에 가교제와 촉진제를 투입하여 최종 final batch를 만들었다. 배합간 배합물의 온도는 스코치를 방지하기 위하여 95 ℃ 미만으로 유지하였다. 최종 배합물은 시편을 만들기 쉽게 two open roll mill을 통해 3 mm 정도의 두께로 sheet화 하였다. 제조된 NR/BIIR 혼련물의 조성비를 Table 1에 나타내었다. T-1 및 T-5는 각각 NR 및 BIIR 단독으로 하고 T-2, T-3, T-4는 순서대로 NR/BIIR의 비를 75/25, 50/50, 25/75 wt%로 하여 혼련시킨 NR/BIIR 블렌드이다. 최종 배합 시편은 ASTM D 2048에 따라 Rheometer(Alpha ODR 2000)를 이용하여 160 ℃에서 가교도를 평가하였으며, 적정 가교시간(t90)을 산출하여 hot press를 이용한 압축성형법으로 시험시편을 제조한 후 heat build-up, 기체투과도, 열적 성질, 동적·기계적 성질 등의 물성을 측정하였다.

Heat Build-up 측정. 블렌드 가교체의 반복 압축에 따른 내부 발열은 UESHIMA FT-101 heat build-up tester를 이용하였다. ASTM D623 기준으로 시험편은 지름 17.8±0.1 mm, 높이 25.0±0.15 mm인 실린더 모양을 사용하였다. 평가는 온도 50 ℃에서 4.45 mm의 일정한 진폭으로 진동수 30 Hz 및 압축 하중 24 lbm을 가하여 25분 동안 평가를 진행하였으며, 이 때 시편 내에 발생되는 열을 thermocouple로 측정하였다.

기체투과도. NR/BIIR 블렌드 가교체의 기체투과도 시험은 KS M ISO 2556에 따라 측정범위가 10~10000 cm3/m2·day·atm인 gas transmission rate tester(Toyoseiki model BT-3)를 이용하였다. 평가 시편은 접힘, 위축 및 기공없는 크기 50 mm ×0.5 mm인 가교 시편을 사용하였다. 시편을 high cell과 low cell 사이에 두고 평가 온도 65 ℃에서 진공 상태로 만들어 high cell에 산소를 주입하여 투과된 산소에 의한 high cell 및 low cell과의 압력 변화를 측정하여 기체 투과 속도 및 기체 투과 계수를 측정하였다.

열적 안정성. 10~15 mg의 블렌드 가교체 샘플을 채취하여, Perkin Elmer사 Pyris 1 TGA(thermogravimetric analyzer)를 이용하여 온도에 따른 열 안정성(분해 거동)을 실험하였다. 분석 조건은 질소 분위기에서 승온속도 20 ℃/min로 하여 0~550 ℃까지 1차 분해 후, filler인 카본블랙 분해를 위해 산소 분위기로 전환하여 550~900 ℃까지 분해하였다.

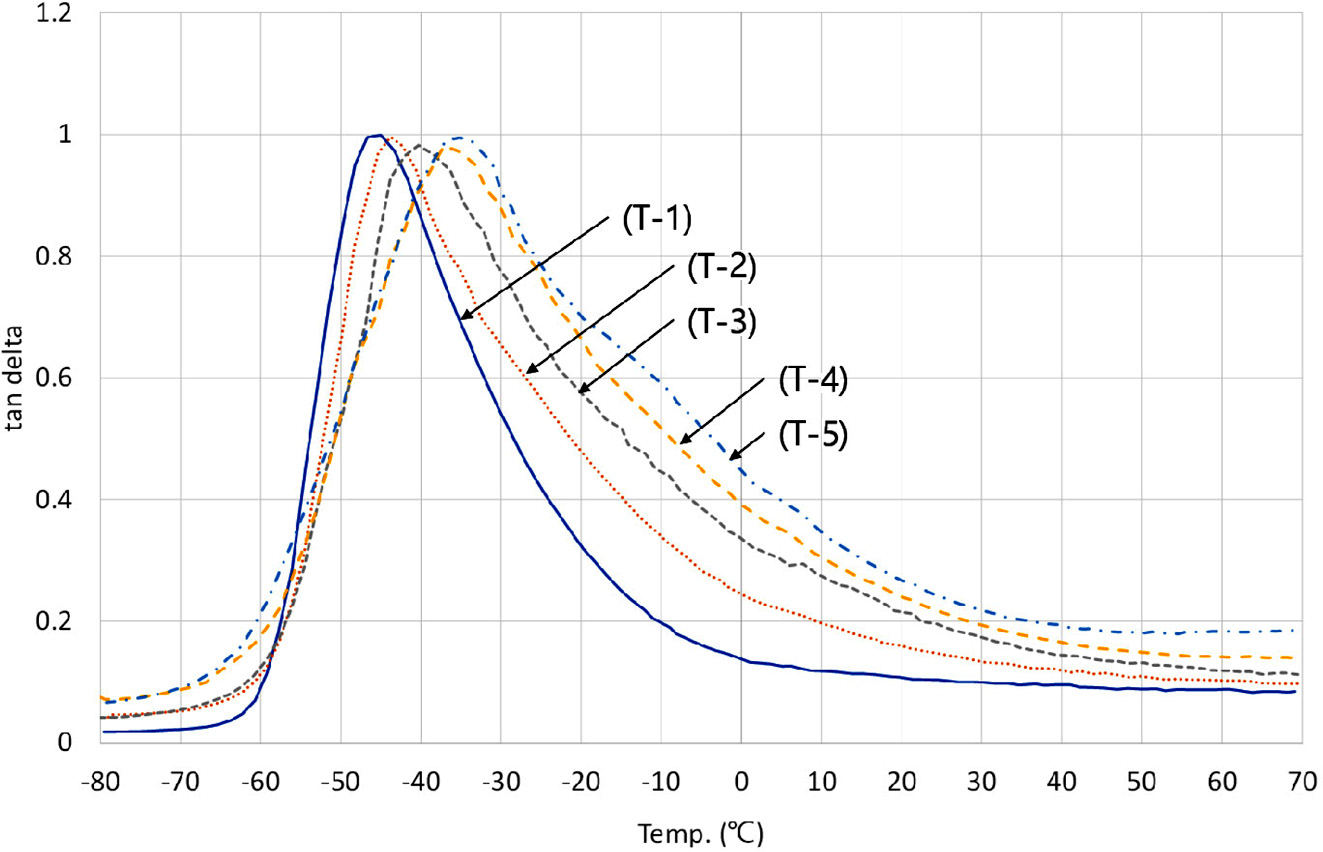

동적·기계적 성질. 동적·기계적 성질인 storage modulus(E'), loss modulus(E'') 그리고 viscoelasticity(tand)는 Gabo사 DMTS(dynamic mechanical thermal spectometer) Eplexor 500 N을 사용하여 시편 가로 5 mm, 세로 15 mm, 두께 2 mm의 시편을 사용하여 동적·기계적 특성을 측정하였으며, 측정은 액체질소를 충전하여 -80 ℃부터 70 ℃까지의 온도범위로 승온속도는 5 ℃/min의 조건으로 10 Hz에서 행하였다.

|

Figure 1 Structure of natural rubber. |

|

Figure 2 Structure of halogenated isobutylene isoprene rubber. |

Heat Build-up 측정. 고무에 응력을 통한 변형을 가하게 되면 고무의 점탄성적 거동의 결과로 변형에 사용된 에너지는 열적 에너지로 변환한다. 이는 고무의 점탄성적 특성의 점성효과에 의해 hysteresis 영역에 해당하는 부분이 열에너지로 변환된 것이다. 금속 등 다른 물질과 달리 열전도도가 낮은 고무는 발생된 열에너지를 외부로 배출하지 못하고 내부에 응축되어 고무의 피로파괴로 이어지게 된다. Figure 3에는 NR/BIIR 블렌드 가교체의 반복응력에 의한 발열특성을 나타내었다. BIIR 함량이 증가함에 따라 선형적으로 온도는 증가하며 BIIR 단독 영역에서 가장 높게 나타났다. 이는 NR 고무가 BIIR 대비 상대적으로 분자 구조상 탄성 특성이 우수하다는 것을 알 수 있다. NR과 달리 BIIR 고무에 달린 곁사슬기는 상대적으로 입체 장애를 가지게 되는데, BIIR 함량이 높아질수록 구조적으로 입체 장애가 커져 분자 사슬의 유연성은 떨어지고 이에 따른 마찰의 증가로 hysteresis가 크게 발생하기 때문인 것으로 판단된다.

기체투과도 측정. 고분자 막에서 기체 투과 메카니즘은 기체분자가 고분자 접촉면에서 용해되고, 용해된 기체분자들이 고분자 내부로 확산되는 순서로 진행된다. 따라서 기체 투과도는 용해도와 확산속도에 좌우되며 이는 고분자의 화학구조, 결정화도, 기체분자와의 상호 인력 등에 영향을 받는다. 차단성 고분자는 방향족 에스테르, 아마이드, 이미드, 또는 비닐 타입의 반복단위를 주사슬에 갖고 있거나, 히드록실, 할로겐 또는 니트릴기를 곁사슬에 갖고 있는 경우가 많으며, 이러한 고분자에는 대개 매우 높은 분자간 인력이 존재한다. Figure 4에는 BIIR 블렌드양 증가에 따른 가교체의 기체 투과도를 나타내었다. 일반적으로 순수한 BIIR의 내기밀성은 NR에 비하여 실제 타이어 주행 시 타이어 표면의 온도인 65 ℃에서 기체를 투과시켰을 때 약 8배 정도가 우수하다고 알려져 있다.9 그 이유는 BIIR의 이소부틸렌에 붙어있는 메틸기의 입체장애에 의해서 열운동이 작은데 기인하여 기체투과도가 현저히 감소하는 것으로 판단된다. 메틸기의 입체장애라 함은 BIIIR의 약 98 wt% 이상이 이소부틸렌으로 구성되어 있고, 이 이소부틸렌에 붙어있는 두 개의 메틸기가 주사슬 사이의 빈 공간을 채우고 있는 차폐효과를 말한다. Figure 4에서 나타난 바와 같이 BIIR이 증량됨에 따라 가스투과도는 점진적으로 낮아지는 것을 알 수 있으며, 이는 타이어의 inner liner와 같이 내기체투과성을 요구하는 가교체를 제조 시에는 NR에 BIIR의 블렌드를 통해 차폐성을 확보할 수 있음을 알 수 있다.

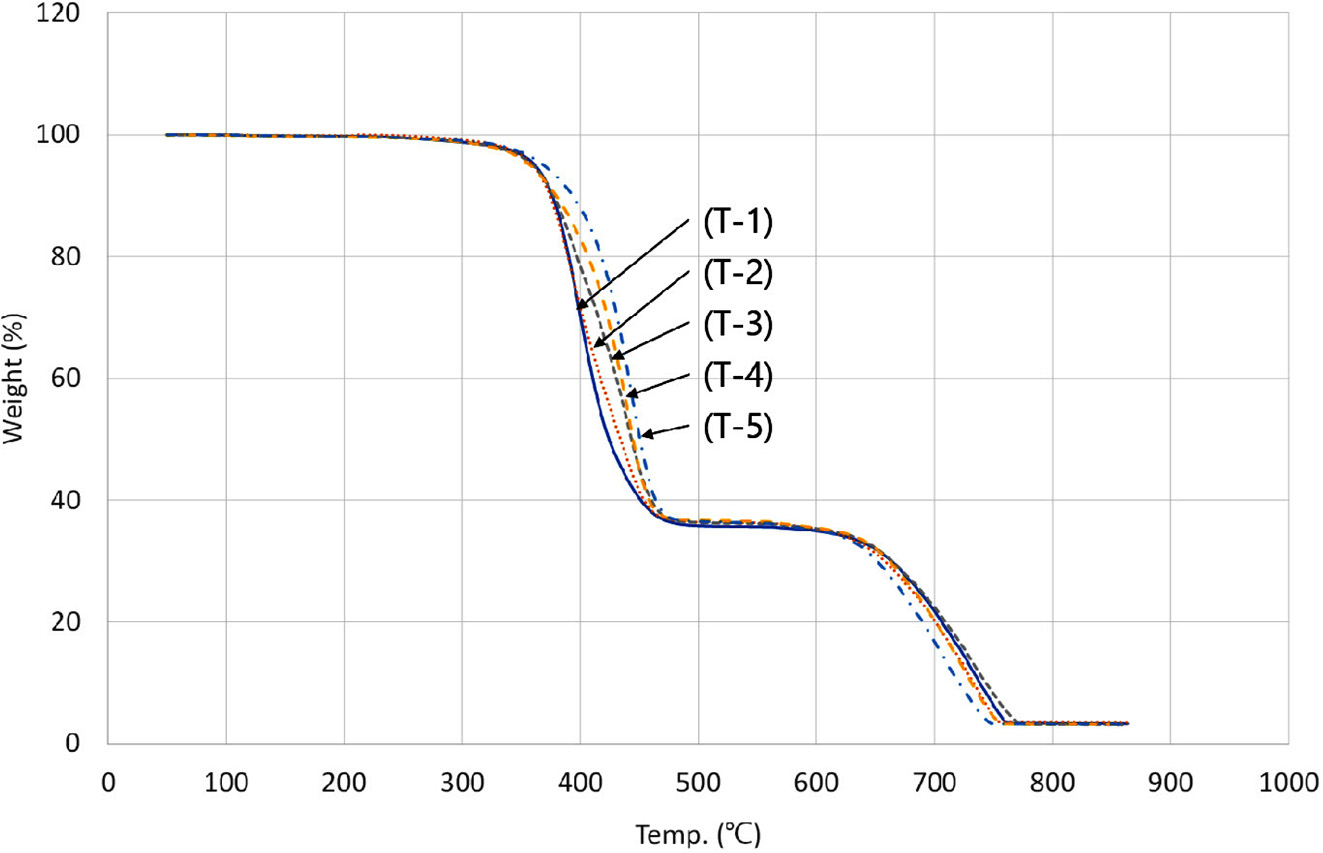

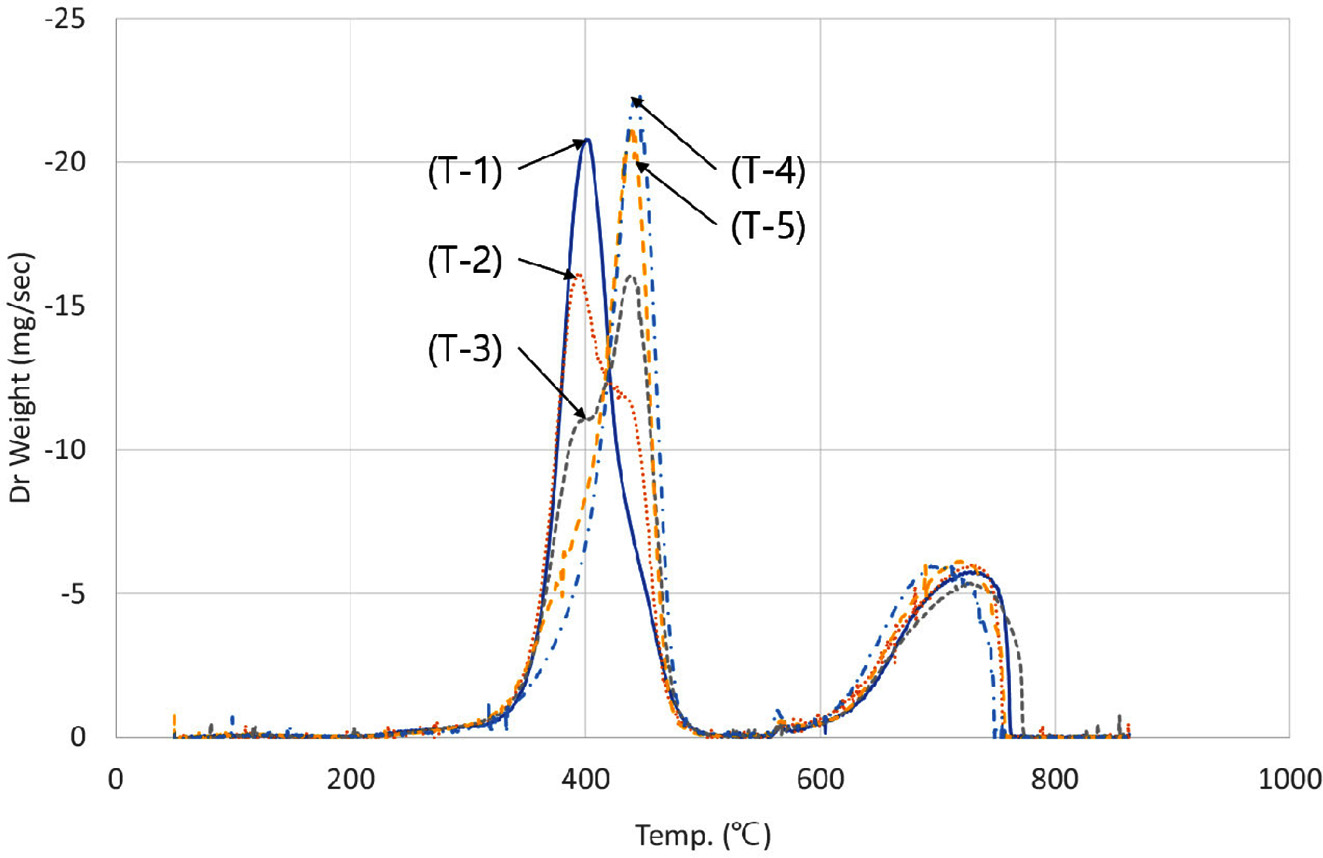

열적 안정성 측정. 열중량 분석기(TGA)는 시료에 온도 프로그램을 가하여 시료의 질량변화를 시간이나 온도의 함수로써 측정하며 그 과정에서 재료의 질량손실은 증발이나 가스상 부산물을 생성하는 화학반응에 의해 발생된다. TGA 곡선 중 무게감소 단계는 DTG 곡선의 피크로 나타낼 수 있으며 DTG 곡선의 기울기는 질량손실이나 질량증가의 속도를 나타낸다. 분해단계의 온도영역은 기체상 산물이 시료로부터 확산 방출되기 쉬운 정도에 영향을 받으므로 반응성 환경 하에서 시료 표면의 기체 교환이 중요하다. 본 실험에서는 NR/BIIR 블렌드 가교체의 열적 안정성을 알아보기 위하여 TGA를 이용하여 열분해 온도를 측정하고 그 결과를 Figures 5 & 6에 나타내었다. Figure 5에서 500 ℃ 이하의 초기 분해온도에서의 변화는 유기물 영역에 대한 변화로, NR에서 BIIR의 함량이 증가할수록 NR TGA thermogram에서 BIIR TGA thermogram으로 shift되는 현상을 볼 수 있다. 즉, 블렌드 가교체의 고무영역에서의 분해온도가 증가되어 열적 안정성이 향상됨을 알 수 있었다. 또한 Figure 6에 나타낸 바와 같이 TGA 그래프를 온도에 대한 미분으로 표시한 DTG 그래프에서 NR의 분해 온도가 BIIR 대비 낮으며, 순수 NR 및 BIIR 대비 NR/BIIR 블렌드의 경우 분해하는 온도 범위가 넓게 측정된 것을 알 수 있다.

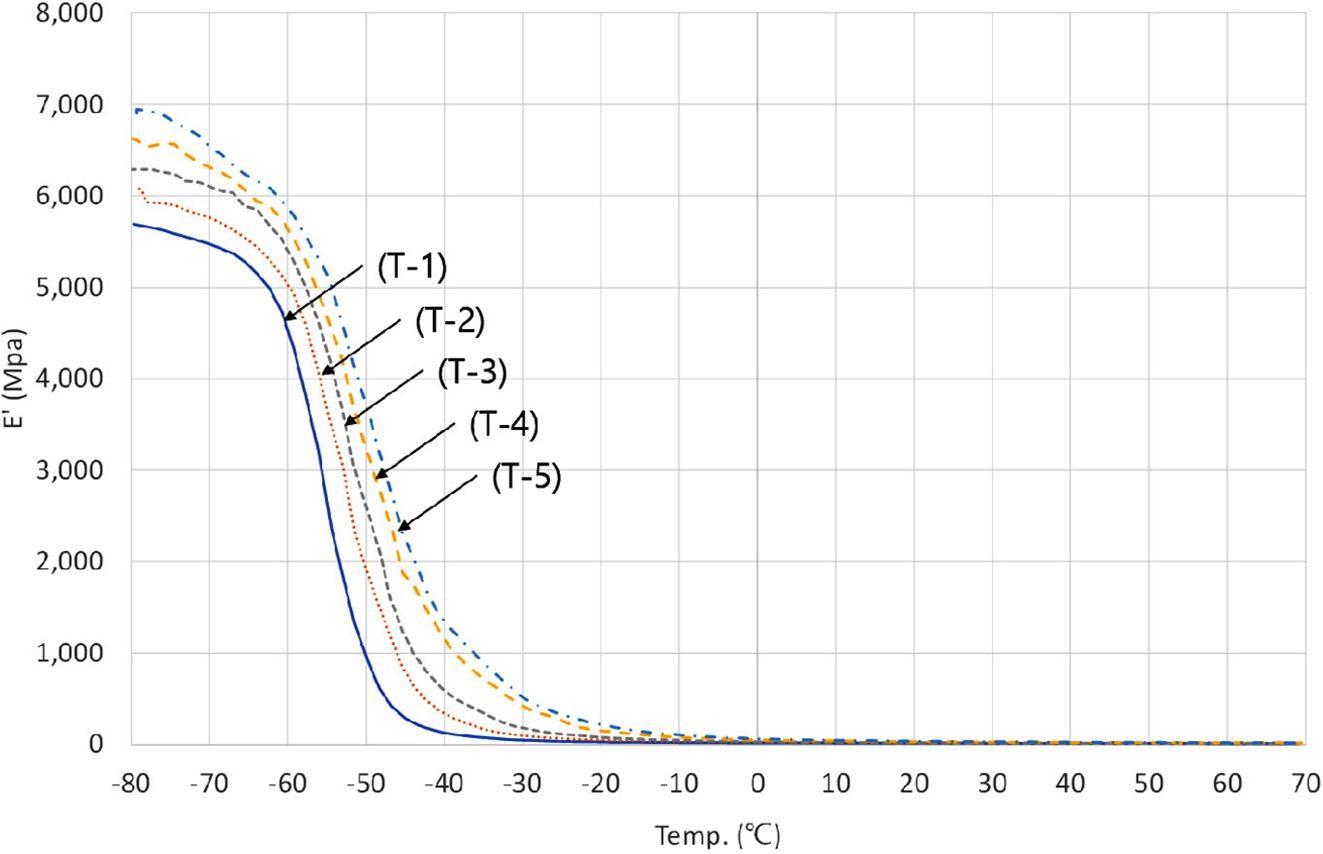

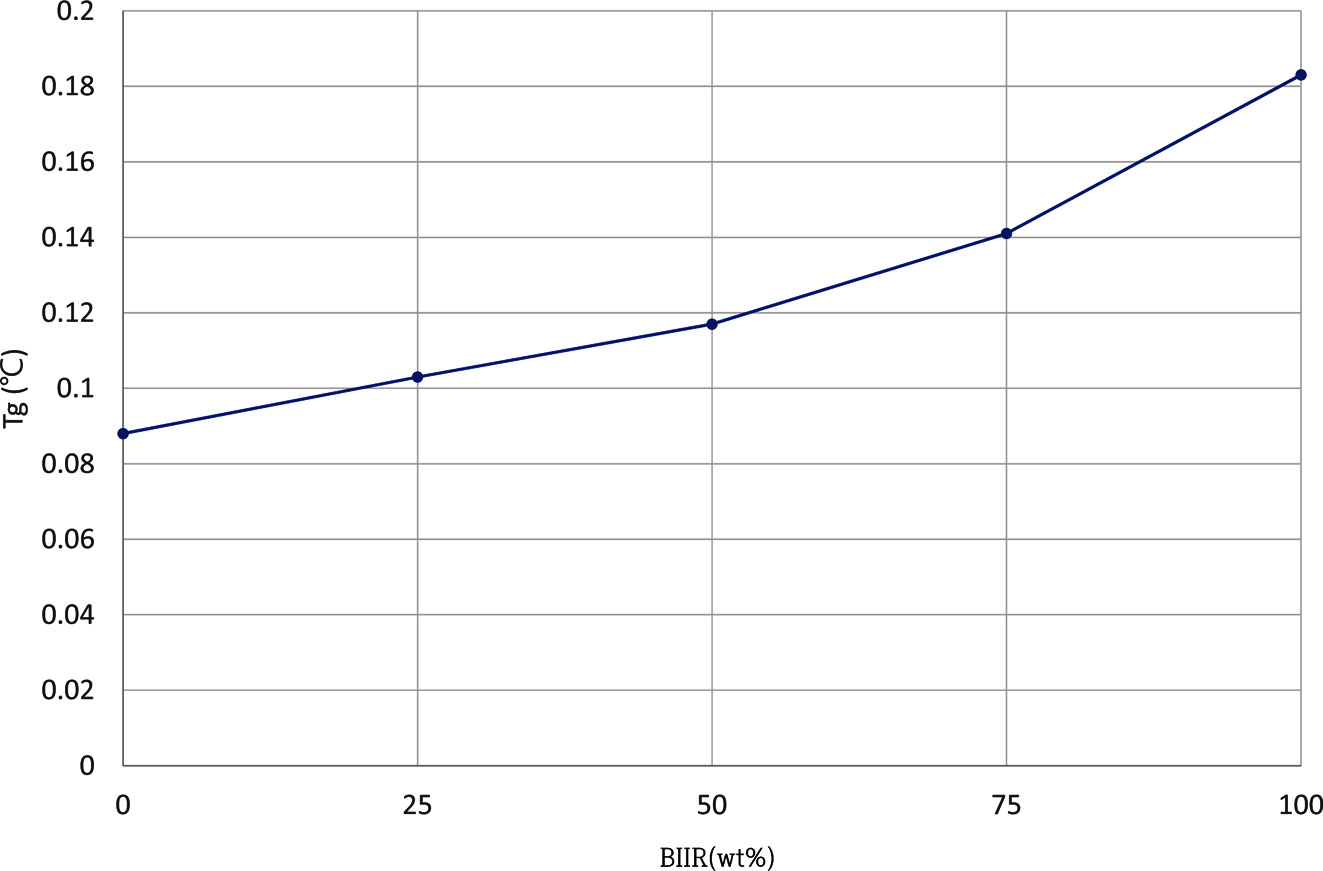

동적·기계적 성질 측정. Figures 7~10에는 NR/BIIR 블렌드에 있어서 온도의 변화에 따른 저장탄성률 E′, 손실탄성률 E″ 및 손실탄성률을 저장탄성률로 나눈 tan δ 등의 동적·기계적 성질의 변화를 나타내었다. 본 실험에서의 동적·기계적 성질은 DMTS(dynamic mechanical thermal spectometer)를 사용하여 동적·기계적 특성을 측정함으로써 구할 수 있으며, E'은 elastic한 부분의 탄성률을, E''은 viscous한 부분의 탄성률을 나타내주기 때문에 viscoelastic한 고분자 물질의 열거동에 중요한 정보가 된다. 한편, 고무의 점탄성 특성인 tan δ(=E"/E')은 저온 특성, 마모, 회전저항, 제동 특성 등의 타이어의 매우 주요한 특성들과 밀접한 관계를 가지고 있다. Tg는 타이어의 저온특성, 마모 특성과 밀접한 상관관계가 있으며, tan δ는 에너지 손실을 나타내는 factor로 값이 높을수록 에너지 손실이 많음을 나타낸다. 보통 60 ℃ tan δ 값은 대부분의 타이어 회사에서 타이어의 주행 중 에너지손실, 회전저항(rolling resistance)을 예측하는 척도로 사용하며 이는 tan δ 값이 낮을수록 hysteresis 특성이 낮아지고 고무의 탄성 특성이 커짐으로써 동일한 일을 하는 데에 에너지손실이 적어 연비특성이 뛰어남을 뜻한다. 순수한 NR의 경우 Tg에 상응하는 E' 값의 갑작스런 감소, E" 및 tan δ의 피크가 각각 Figures 7~9에 보여진다. Figure 9에서 알 수 있는 것처럼 순수한 NR 및 BIIR의 경우 각각 약 -46 ℃와 -36 ℃ 부근에서 damping이 크게 나타나며 이는 각 고무의 Tg를 의미한다. 순수 NR에서 BIIR의 함량이 증가할수록 고온 쪽으로 블렌드의 Tg가 shift하는 것을 볼 수 있다. Figure 10에서는 60 ℃에서의 BIIR 증가에 따른 tan δ 값의 변화를 나타내었다. 60 ℃에서 BIIR 함량 증가에 따라 tan δ 값은 선형적으로 증가하는 것을 볼 수 있다. 이는 타이어상에서 연비성능은 불리하게 작용할 수 있다는 것을 의미한다. 구조상 주사슬에 곁가지를 가지는 BIIR은 NR 대비 상대적으로 동적인 변형 아래에 사슬 유동에 따른 에너지 손실이 많이 발생하게 되며, hysteresis 발생에 의한 E''이 높게 발생하여 tan δ 또한 높아진 것으로 보인다. 즉, tan δ는 고무의 미세구조에 따른 의존성이 크다고 볼 수 있다. 또한 에너지 손실에 많은 부분을 차지하는 고분자 사슬의 유동은 사슬이 보강재와 결합하여 bound rubber를 형성함으로써 사슬 유동이 줄어들고 마치 filler의 일부처럼 작용하게 되어 E''이 감소하게 된다.

|

Figure 3 Heat build-up of NR/BIIR blends. |

|

Figure 4 Gas permeability coefficients of NR/BIIR blends. |

|

Figure 5 TGA thermogram of NR/BIIR blends. |

|

Figure 6 DTG curve of NR/BIIR blends. |

|

Figure 7 Storage modulus (E') of NR/BIIR blends. |

|

Figure 10 tan δ of NR/BIIR blends at 60 ℃. |

|

Figure 9 tan δ of NR/BIIR blends. |

본 연구에서는 먼저 기계적 혼련 방법으로 NR과 BIIR을 다른 배합약품들을 함께 고분자 블렌드법에 따라 혼련하였다. Rheometer 등을 이용하여 미가교 고무의 경화 거동을 분석하였으며, hot press에 의한 압축 성형법으로 시험시편을 제조한 후 heat build-up, 기체투과도, 열적 성질, 동적·기계적 성질 등의 물성을 측정함으로써 아래와 같은 결과를 알 수 있었다. 즉 NR과 BIIR의 블렌드에 있어서,

(1) 발열특성은 BIIR 함량이 증가함에 따라 선형적으로 증가하였다.

(2) BIIR의 함량이 증가할수록 내기체투과성은 선형적으로 증가하였다.

(3) BIIR의 함량이 증가할수록 분해 온도가 증가하여 열적 안정성이 향상되는 것을 확인하였다.

(4) BIIR의 함량이 증가할수록 tand의 피크가 고온 쪽으로 이동하였다.

(5) BIIR의 함량이 증가함에 따라 회전저항의 지표인 60 ℃ tand는 증가하는 것이 확인되었다.

- 1. J. B. Gardiner, Rubber Chem. Technol., 41, 1312 (1968).

-

- 2. M. E. Woods and J. A. Davidson, Rubber Chem. Technol., 49, 112 (1976).

-

- 3. V. A. Shershnev, Rubber Chem. Technol., 55, 537 (1982).

-

- 4. T. Zaharescu, Nucl. Instr. Meth. Phys. Res. B, 185, 136 (2001).

-

- 5. W. Smitthipong, M. Nardin, J. Schultz, and K. Suchiva, Int. J. Adhes. Adhes., 29, 253 (2009).

-

- 6. A. Mushtaq, H. B. Mukhtar, and A. M. Shariff, Int. J. Chem. Eng. Appl., 5, 27 (2014).

- 7. C. Ngudsuntear, S. Limtrakul, T. Vatanatham, A. N. Wichien, G. L. Rempel, and W. Arayapranee, Int. Transact. J. Eng. Manag. Appl. Sci. Technol., 5, 11 (2014).

- 8. M. A. Nawawi, S. L. Har, and C. C. Han, Int. J. Chem. Eng. Appl., 3, 410 (2012).

-

- 9. P. P. Areetham, G. L. Rempel, and P. Prasassarakich, Polym. Degrad. Stabil., 102, 112 (2014).

-

- 10. K. Pal, S. K. Pal, C. K. Das, and J. K. Kim, Tribol. Int., 43, 1542 (2010).

-

- 11. M. A. Mansilla, J. L. Valentín, M. A. L. Manchado, A. G. Jiménez, and A. J. Marzocca, Eur. Polym. J., 81, 365 (2016).

-

- 12. X. Zhang, X. Xue, Q. Yin, H. Jia, J. Wang, Q. Ji, and Z. Xu, Compos. Part B-Eng., 111, 243 (2017).

-

- 13. M. A. Mohamed, Arab. J. Chem., 5, 207 (2012).

-

- 14. M. A. Mohamed, N. A. Shaltout, and A. A. E. Miligy, Arab. J. Chem., 4, 71 (2011).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2019; 43(2): 218-223

Published online Mar 25, 2019

- 10.7317/pk.2019.43.2.218

- Received on Oct 8, 2018

- Revised on Nov 14, 2018

- Accepted on Nov 14, 2018

Services

Services

Shared

Correspondence to

Correspondence to

- Young Park

-

Department of Polymer Engineering, Pukyong National University, Busan 48547, Korea

- E-mail: parkcy@pknu.ac.kr

- ORCID:

0000-0001-5732-539x

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.