- Effects of Process Conditions on Cavity Pressure and Surface Characteristics in In-Mold Coating of Film Insert Molded Parts

Department of Aeronautical & Mechanical Design Engineering, Korea National University of Transportation, 50 Daehak-ro, Chungju-si, Chungbuk 27469, Korea

- 필름 인서트 성형품의 인몰드 코팅에서 공정조건이 캐비티 압력과 표면특성에 미치는 영향

한국교통대학교 항공기계설계학과

In this study, a mold was developed for integrating of film-insert molding and in-mold coating of an automotive cup holder, and the effects of processing conditions on cavity pressure, glossiness and coating thickness were investigated. The developed mold includes one core and two cavities which are composed of a substrate cavity and a coating cavity. The experiments were conducted under various processing conditions in in-mold coating to investigate their effects on the cavity pressure and surface characteristics. As the injected weight and mass-flow rate increased, the cavity pressure increased. With an increase of the delay time of a cleaning piston, the 2nd peak pressure of cavity increased. As the mass-flow rate, mold temperature and demolding time increased, the glossiness increased and became uniform along the position. In addition, the coating thickness in in-mold coating with film inserts was small and more uniform compared to the case of in-mold coating without films.

본 연구에서는 자동차용 컵 홀더 커버를 대상으로 필름 인서트 성형과 인몰드 코팅을 동시에 수행하기 위한 금형을 개발하고, 공정조건이 캐비티 압력, 광택도, 코팅두께에 미치는 영향에 대하여 고찰하였다. 금형은 1개의 코어와 기재 및 코팅을 위한 2개의 캐비티로 구성되도록 개발하였다. 인몰드 코팅 공정조건이 캐비티 압력과 표면특성에 미치는 영향을 고찰하기 위하여 공정조건을 변화시키며 코팅실험을 수행하였다. 토출중량과 유량이 증가할수록 캐비티 압력이 증가하였으며, 클리닝 피스톤 지연시간이 증가함에 따라 캐비티 안에서 2차 피크 압력이 증가하였다. 토출유량, 금형온도, 그리고 금형 개방시간이 증가함에 따라 광택도가 증가하였으며, 위치에 따른 광택도는 더욱 균일하게 되었다. 그리고 필름 인서트 인몰드 코팅에서의 코팅두께는 필름이 없는 코팅의 경우에 비해 작고 더욱 균일한 것으로 나타났다.

Keywords: in-mold coating, film inert molding, surface characteristics, cavity pressure, coating thickness

본 논문은 산업통상자원부 산업핵심기술개발사업(과제번호 10063340)의 지원과 2018년도 정부(교육부)의 재원으로 한국연구재단의 지원(No. 2018R1D1A3B07045339)을 받아 수행된 연구임.

최근 플라스틱 제품의 고급화, 다기능화 추세에 따라 자동차, IT 기기, 가전 등 다양한 분야에서 외관 제품의 고광택, 내스크래치성, 내약품성, 내후성 등이 필수적으로 요구되고 있다.1 플라스틱 제품의 외관을 고급화하기 위한 방법으로 도금, 도장, 증착 등 다양한 방법이 있으나, 대부분 제조공정이 복잡하고, VOC(volatile organic compounds), COD(chemical oxygen demand) 등 유기화합물이 배출되어 환경오염에 많은 영향을 미친다. 이러한 문제에 대한 대안으로 필름인서트 성형이 적용될 수 있다. 필름인서트 성형은 적층필름 표면에 대한 다양한 패턴인쇄, 필름 열성형 및 트리밍, 인서트 사출성형 등의 공정으로 이루어진다.2 필름인서트 성형은 기존의 다른 공법에 비해 제조공정이 단순하며, 유기화합물이 거의 배출되지 않는 장점을 갖고 있다. 최근에는 고분자 필름 대신 천연나무, 탄소섬유, 한지 등 다양한 종류의 실제 천연소재를 기반으로 한 필름을 사용하여 천연소재 고유의 표면질감 및 패턴을 표현하고, 이를 통해 제품의 고급화와 친환경 이미지를 구현하려는 시도가 이뤄지고 있다. 천연소재 필름은 고분자에 비해 경도가 매우 낮기 때문에 하드 코팅(hard coating)을 통해 내스크래치성, 내광성 등을 확보하는 것이 필수적이다. 그러나 필름을 인서트 사출성형한 이후에 별도로 코팅하는 과정에서 복잡한 반복공정으로 인해 많은 비용과 환경오염이 발생하는 문제가 있다.

본 연구에서는 필름인서트 사출성형과 코팅을 금형 안에서 동시에 수행할 수 있도록 인몰드 코팅(in-mold coating)공법을 적용하였다. 인몰드 코팅은 금형 안에서 기재를 사출성형하고, 이어서 액상의 경화형 수지를 금형 안으로 주입/경화시켜 사출성형과 코팅을 금형 안에서 동시에 구현할 수 있는 새로운 방법이다. 현재 상용화되어 있는 인몰드 코팅 공법은 1개의 코어와 2개의 캐비티로 구성된 금형을 사용하여 사출성형과 코팅 공정에서 각각의 캐비티를 교체하는 방식이다.3,4 필름인서트 사출성형과 코팅을 금형 안에서 동시에 수행할 경우 휘발성 유기용제를 포함하지 않기 때문에 친환경적이며, 코팅두께 조절이 용이하고, 균일한 코팅품질을 확보할 수 있는 장점이 있다. 그동안 2액형 폴리우레탄을 코팅소재로 적용한 인몰드 코팅에 관련된 연구들은 믹싱헤드(mixing head) 안에서 주제와 경화제의 혼합특성,5 코팅 조건에 따른 표면특성,6,7 코팅 소재 공급장치8 등이 있으며, 또한 코팅두께가 압력과 표면특성에 미치는 영향에 대한 논문이9 발표되어 있다. 그러나 필름인서트 사출성형과 인몰드 코팅을 금형 안에서 동시에 수행한 연구결과는 보고된 바 없다. 2개의 공정을 동시에 수행하기 위하여는 필름의 두께와 연신을 고려한 실링엣지 설계, 게이트 위치 설계 등이 중요하다. 본 논문에서는 필름인서트 성형을 고려하여 실링엣지, 오버플로우 영역 등을 포함한 인몰드 코팅 금형을 개발하였으며, 코팅 공정조건이 캐비티 압력과 광택도에 미치는 영향에 대하여 고찰하고, 코팅두께 분포를 분석하였다.

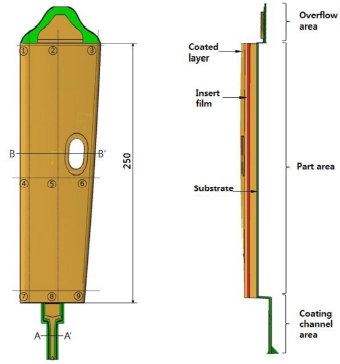

적용모델은 자동차 내장재용 컵 홀더 커버로서 Figure 1과 같이 길이가 250 mm이고, 폭은 85에서 105 mm로 선형적으로 변하며, 가운데 우측 부에 30 mm×40 mm의 타원형 구멍이 있다. 제품의 두께로서 인서트 필름두께 0.5 mm, 열가소성 기재 두께 1.5 mm, 그리고 코팅두께 0.8 mm로 설계하였다.

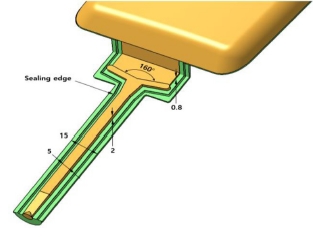

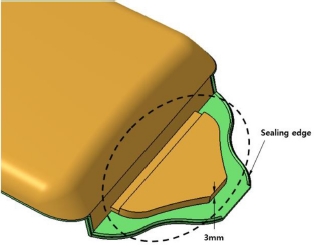

코팅에 사용된 소재는 2액형 폴리우레탄이며, 점도는 약 119 mPa-s로 매우 낮다. 따라서 코팅재가 주입과정에서 열가소성 기재인 코팅채널과 파팅부의 표면으로부터 누설되는 것을 방지하기 위해 각각에 대해 Figure 2와 같이 날카로운 삼각형 형상의 실링엣지(sealing edge)를 설계하였다. 1차 기재 사출성형 이후 코팅 캐비티로 금형을 교체한 다음에 형폐하면서 작용하는 형체력에 의해 실링엣지가 변형되고 코팅재의 누설을 방지하는 원리이다.9

Figure 3은 믹싱헤드 안에서 혼합된 주제와 경화제가 제품 표면까지 균일하게 유동할 수 있도록 설계한 코팅채널을 나타낸다. 또한 제품표면에 기포가 잔류하지 않도록 Figure 4와 같이 코팅재가 가장 늦게 채워지는 상부에 오버플로우 영역을 설치하였다. 유동해석을 적용한 코팅채널 및 오버플로우 영역 설계과정은 참고문헌에9 상세하게 언급되어 있다.

필름 인서트 사출성형과 인몰드 코팅을 금형 안에서 동시에 수행하기 위해 가동측 형판에 코어금형 1개와 더미금형 1개를 설치하여 형판이 회전할 수 있도록 하였으며, 고정측 형판에는 기재 사출성형 캐비티와 코팅 캐비티 금형을 각각 제작하여 설치하였다. Figure 5는 제작한 1개의 코어금형과 2개의 캐비티 금형을 나타내며, 1차 기재 사출성형을 수행하고, 가동측의 형판을 회전시켜 인몰드 코팅 공정이 수행되도록 하였다. 이때 고정측에 부착된 코팅 캐비티 금형의 하단부에는 믹싱헤드를 설치하여 코팅재가 하부에서 상부 방향으로 유동하면서 기포를 위 방향으로 밀어내도록 하였다.

|

Figure 1 Model for in-mold coating experiments. |

|

Figure 2 Cross-sectional view with sealing edges of (a) coating channel in section A-A’; (b) part area in section B-B’ in Figure 1 (unit: mm). |

|

Figure 3 Coating channel with sealing edge (unit: mm). |

|

Figure 4 Overflow area with sealing edge. |

|

Figure 5 Photographs of (a) core; (b) substrate cavity; (c) coating cavity. |

실험재료. 필름인서트 성형을 위하여 Figure 1의 제품표면 형상에 맞춰 열성형한 PC 필름을 사용하였다.10 사출성형에 사용된 수지는 유리섬유가 30% 첨가된 PBT(TORAYCON 2107G-X01, Toray, Japan)이다. 그리고 인몰드 코팅을 위하여 주제인 polyol(H25, Noroo Bee Chem, Korea)과 경화제인 isocyanate(DB-001, Noroo Bee Chem, Korea)로 구성된 2액형 폴리우레탄을 사용하였다.

실험장비 및 방법. 필름 인서트 성형을 위하여 250톤급 이중사출성형기(LGE250C, LS Mtron, Korea)를 사용하였다. 코팅실험을 위하여 노즐에서 고압을 발생시켜 주제와 경화제를 혼합시키고 금형 안으로 토출할 수 있도록 본 연구진에서 자체 개발한 2액형 폴리우레탄 정량 공급장치를 활용하였다.8 공급장치의 믹싱헤드 안에서 주제와 경화제를 100:140의 비율로 혼합하였으며, 믹싱헤드 안에 설치된 노즐직경은 주제 0.26 mm, 경화제 0.32 mm를 각각 사용하였다. 주제와 경화제의 온도, 금형온도 등은 모두 동일하게 80 ℃의 조건을 유지하였다. 실험을 통하여 인몰드 코팅 공정조건이 캐비티 압력과 표면 광택도에 미치는 영향을 고찰하였으며, 코팅두께 균일도를 분석하였다.

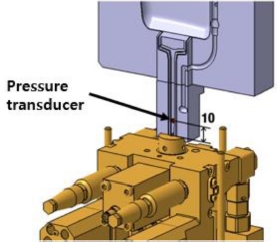

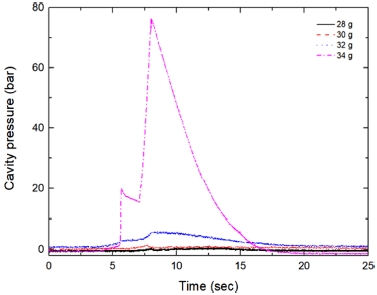

캐비티 압력. 코팅채널에서 발생하는 캐비티 압력을 측정하기 위하여 Figure 6과 같이 믹싱헤드의 토출부에서 10 mm 떨어진 위치에 압력센서(6001A, Priamus, Switzerland)를 설치하였다. 토출유량을 20.5 g/s로 고정시킨 후 주입한 중량을 28 g부터 34 g까지 2 g씩 증가시키며 코팅채널에서 발생하는 캐비티 압력을 측정하였다. Figure 7의 측정결과를 통해 중량이 34 g인 경우 2개의 압력피크가 발생하고 있음을 알 수 있다. 첫번째는 코팅재가 금형 안으로 충전되는 과정에서 발생하는 것이며, 두번째는 토출관에 잔류하고 있는 코팅재를 제거하기 위해 믹싱헤드 안의 클리닝 피스톤이 전진하면서 발생하는 압력이다. 한편, 중량이 34 g보다 적은 경우에는 캐비티 압력이 매우 낮은 것을 볼 수 있다. 이는 Figure 8에서 도시된 바와 같이 오버플로우 영역까지 완전히 채워지지 않은 미충전 상태에 해당하는 것으로 코팅재의 점도가 매우 작고, 이로 인해 유동과정에서 발생하는 압력이 낮기 때문인 것으로 판단된다.

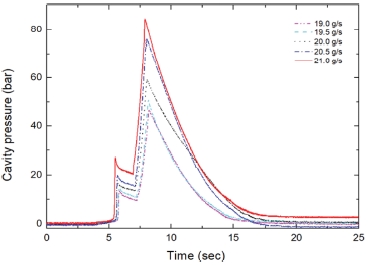

토출유량이 캐비티 압력에 미치는 영향을 고찰하기 위하여 중량을 34 g으로 고정시킨 후, 유량을 19.0부터 21.0 g/s 까지 0.5 g/s 간격으로 증가시키며 유량별 캐비티 압력을 측정하였다. Figure 9의 결과를 통해 모든 유량에서 두 개의 압력피크가 발생하며, 유량이 클수록 캐비티 압력이 증가하고 있음을 알 수 있다.

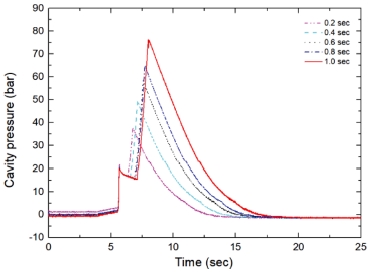

앞에서 언급한 바와 같이 코팅재가 금형 안으로 주입된 이후 토출관에 남아있는 코팅재를 제거하기 위해 믹싱헤드의 클리닝 피스톤을 전진시키게 된다. 이때 충전완료 시점부터 클리닝 피스톤 전진까지의 지연시간이 캐비티 압력에 미치는 영향을 고찰하였다. 중량 34 g, 토출유량 21 g/s로 고정시킨 후, 클리닝 피스톤 지연시간을 0.2~1.0초 사이에서 0.2초 간격으로 변화시키면서 캐비티 압력을 측정하였다. Figure 10의 결과를 통해 피스톤 지연시간이 증가함에 따라 1차 피크 압력은 변화가 없으나, 2차 피크압력은 크게 변하고 있음을 볼 수 있다. 피스톤 지연시간이 증가하면서 2차 피크압력이 발생하는 시간도 동일하게 늦어지고 있으며, 2차 피크압력의 크기도 증가하고 있음을 알 수 있다. 이는 클리닝 피스톤 지연시간이 증가함에 따라 코팅재가 금형 안에서 체류하는 시간이 더욱 늘어나게 되어 코팅재가 젤(gel)상태로 변화하고, 이로 인해 점도가 증가하기 때문으로 판단된다.

믹싱헤드에서 토출된 폴리우레탄이 젤 상태로 변화하기 시작하는 시간을 확인하기 위하여 열화상 카메라(E50, FLIR, Sweden)를 이용해 시간에 따른 코팅재의 온도 변화를 측정하였다. Figure 11은 금형온도가 40, 60, 80 ℃일 때 금형 표면에 분사된 코팅재의 시간에 따른 온도변화를 측정한 그래프를 나타낸다. 금형온도가 40 ℃일 때는 약 3초 이후에 젤 상태로 변하기 시작하지만, 금형온도가 높을수록 코팅재의 상변화가 더욱 빨리 발생하고 있음을 알 수 있다. 본 실험에서는 금형온도를 80 ℃로 유지하였기 때문에 코팅재의 경화 반응이 약 1초 이후부터 발생하게 되므로 위에서 언급한 바와 같이 클리닝 피스톤의 지연시간이 증가할수록 캐비티 압력이 상승하게 되는 것으로 판단할 수 있다. 결과적으로 코팅채널에서 발생하는 캐비티 압력은 실제 코팅재를 주입할 때 발생하는 1차 압력보다 잔류 원료를 밀어내는 클리닝 피스톤 동작에 의해 발생하는 2차 압력의 영향이 더욱 크게 발생하는 것을 알 수 있다.

표면 광택도. 실험에서 사용한 2액형 폴리우레탄은 믹싱헤드 안에서 각각의 노즐을 통해 분사된 polyol과 isocyanate가 서로 충돌하면서 난류에너지에 의해 정해진 비율에 맞춰 균일하게 혼합되도록 공정조건을 설정하는 것이 중요하다. 불균일한 혼합은 매끄럽지 못한 코팅표면을 발생시키고, 이로 인해 표면 광택이 떨어지게 된다. 따라서 토출유량, 금형온도, 경화시간 등 코팅 공정조건에 따른 표면 광택도 변화를 측정하였다. 이를 위하여 접촉식 광택도 측정기(Rhopoint-IQ, Rhopoint, UK)를 사용하여 60°각도에서 표면 반사 빛의 양을 측정하였다. 측정위치는 Figure 8에서 표시된 바와 같이 가로방향으로 15개 지점을 선정하였다.

토출유량의 영향을 고찰하기 위하여 주입 중량을 34 g으로 고정시킨 상태에서 전체 토출유량을 19.5, 20.0, 20.5, 21.0 g/s로 변화시키며 코팅실험을 수행하였다. 각각의 유량에 따른 코팅 표면상태를 나타내고 있는 Figure 12를 통해 토출유량이 작을수록 코팅표면의 상태가 더욱 거칠게 나타나고 있음을 알 수 있다. Figure 13은 토출유량에 따른 표면 광택도 분포를 측정한 결과이다. 토출유량 20.0 g/s 이하에서는 광택도가 크게 낮으며, 위치별 광택도 편차가 매우 심하게 나타나고 있음을 알 수 있다. 이 결과는 Figure 12(a)와 12(b)에 해당되는 것으로 낮은 토출유량으로 인해 믹싱헤드 안에서 발생하는 노즐압력이 낮기 때문에 polyol과 isocyanate의 혼합이 균일하게 이뤄지지 않은데 기인한 것으로 판단된다. 이를 구체적으로 확인하기 위하여 믹싱헤드 안에 2개의 압력센서(UPA2, Barksdale, Germany)를 설치하여 노즐압력을 측정하였다.7 Figure 14는 토출유량에 따른 노즐압력 측정결과를 나타낸 것으로 노즐압력은 유량에 거의 비례하고 있음을 알 수 있다. 특히 Figure 12와 13에서 고찰한 바와 같이 코팅표면이 매끄럽고, 광택도가 균일한 유량은 21.0 g/s 이상이며, 이때 믹싱헤드 안에서 형성되는 노즐압력은 polyol과 isocyanate 모두 170 bar 이상임을 확인할 수 있다. 이 결과는 믹싱헤드에서 주제와 경화제의 균일한 혼합에 필요한 노즐압력은 180 bar임을 발표한 참고문헌6 결과와 거의 일치한다.

중량과 유량을 각각 34 g, 20.5 g/s로 고정시킨 후, 금형온도를 50 ℃부터 80 ℃까지 10 ℃ 간격으로 증가시키며 코팅실험을 수행하고, 각각에 대한 표면 광택도를 측정하였다. 금형온도에 따른 광택도를 나타낸 Figure 15를 통해 금형온도가 낮을수록 광택도가 크게 떨어지며 위치별 변화가 심하게 발생하고 있음을 알 수 있다. 이는 열가소성 수지 사출성형의 경우와 유사한 현상이며, 80 ℃의 온도로 주입된 코팅소재가 낮은 금형온도에 의한 열전달로 인해 점도가 높아지고 금형표면 전사도가 떨어지기 때문으로 판단된다.

경화시간에 따른 표면 광택도 변화를 고찰하기 위하여 코팅재를 금형 안으로 주입한 이후 금형 개방시간(demolding time)을 다르게 설정하여 광택도를 측정하였다. Figure 16은 금형온도가 각각 50 ℃와 80 ℃일 때 금형 개방시간이 60초와 240초인 경우 광택도를 측정한 결과이다. 금형온도에 관계없이 금형 개방시간을 길게 할수록 경화도 증가로 인해 광택도가 높아지고 위치별 편차가 감소하는 것을 볼 수 있다. 그러나 금형온도가 낮은 50 ℃에서는 경화시간을 240초까지 길게 유지해도 광택도는 더 이상 높아지지 않음을 알 수 있다.

코팅두께. 필름이 없는 사출성형 기재 코팅과 필름인서트 사출성형 코팅의 경우에 대하여 각각 코팅두께를 측정하고 균일도를 비교하였다. 코팅두께 측정을 위하여 공구현미경(STV-V-1020, SOMETECH, Korea)을 사용하였으며, Figure 1에 표시된 9개 지점에서 코팅두께를 측정하였다. 현미경을 통해 측정한 실제 코팅 단면과 위치별 코팅두께를 비교한 결과를 각각 Figure 17과 Figure 18에 나타내었다. 필름이 있는 경우에는 균일도 96.76%의 매우 균일한 코팅두께를 나타내고 있음을 알 수 있다. 반면에, 필름이 없는 코팅의 경우에는 균일도가 77.22%로 상대적으로 불균일한 코팅두께를 보이고 있으며, 평균두께는 0.856 mm로 필름이 있는 경우에 비해 더욱 크게 나타나고 있다. 이는 1차 기재 사출성형 과정에서 발생하는 수축으로 인해 코팅두께가 더욱 커지고, 위치별 균일도가 낮아지게 되는 것으로 판단된다.

|

Figure 6 Pressure transducer installed in coating channel. |

|

Figure 7 Pressure traces at coating channel for injection weights of 28, 30, 32 and 34 g. |

|

Figure 8 Flow-front positions under various injection weights. |

|

Figure 9 Pressure traces at coating channel for mass-flow rates of 19.0, 19.5, 20.0, 20.5 and 21.0 g/s. |

|

Figure 10 Pressure traces at coating channel for delay times of 0.2, 0.4, 0.6, 0.8 and 1.0 sec. |

|

Figure 11 Temperature profile along the time under various mold temperatures. |

|

Figure 12 Surface appearance for mass-flow rates of (a) 19.0 g/s; (b) 20.0 g/s; (c) 21.0 g/s; (d) 21.5 g/s. |

|

Figure 13 Glossiness under various mass-flow rates. |

|

Figure 14 Nozzle pressure vs. mass-flow rates. |

|

Figure 15 Glossiness under various mold temperatures. |

|

Figure 16 Glossiness for demolding times of 60 s and 240 s. |

|

Figure 17 Layers of cross-section for (a) in-mold coating without film; (b) in-mold coating with film insert. |

|

Figure 18 Comparisons of coating-thickness between with film and without film. |

(1) 주입중량이 증가할수록 캐비티 압력이 증가하였으며, 오버플로우 영역을 완전히 채우지 못한 중량의 경우 압력이 매우 낮게 나타났다.

(2) 토출유량이 증가함에 따라 캐비티 안의 1차 및 2차 피크압력이 증가하였으며, 또한 클리닝 피스톤 지연시간이 증가할수록 2차 피크압력이 증가하였다.

(3) 토출유량이 감소할수록 표면상태가 거칠게 나타났으며, 광택도가 감소하고 위치별 광택도 편차가 크게 증가하였다.

(4) 금형온도가 낮고 금형 개방시간이 짧은 경우 광택도가 감소하고 위치별 광택도 편차가 증가하였다.

(5) 필름이 없는 인몰드 코팅의 경우는 필름 인서트 코팅에 비해 기재 수축의 영향을 받아 코팅두께가 상대적으로 불균일하고, 두께가 크게 나타났다.

- 1. K. I. Kim, C. L. Kim, and D. E. Kim, Int. J. Prec. Eng. Manuf., 13, 1633 (2012).

-

- 2. Y. W. Leong, S. Yamaguchi, M. Mizoguchi, H. Hamada, U. S. Ishiaku, and T. Tsujii, Polym. Eng. Sci., 44, 2327 (2004).

-

- 3. M. Gruber, KraussMaffei Technologies, US Patent 0317893 (2008).

- 4. M. Gruber, KraussMaffei Technologies, US Patent 0243148 (2009).

- 5. H. S. Lee and D. M. Kim, J. Korean Soc. Precis. Eng., 30, 317 (2013).

-

- 6. D. M. Kim and H. S. Lee, Int. J. Precis. Eng. Manuf., 17, 1333 (2016).

-

- 7. J. R. Park and H. S. Lee, Trans. of the KSME(A), 39, 687 (2015).

-

- 8. B. H. Seo and H. S. Lee, J. Korea Soc. Die Mold Eng., 10, 1 (2016).

- 9. Y. Y. Jeong and H. S. Lee, Polym. Korea, 42, 13 (2018).

-

- 10. J. H. Kim, S. W. Woo, S.-K. Kim, and Y.-E. Yoo, Prec. KSMTE Spring Conf., 83 (2018).

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2019; 43(2): 211-217

Published online Mar 25, 2019

- 10.7317/pk.2019.43.2.211

- Received on Sep 26, 2018

- Revised on Oct 31, 2018

- Accepted on Dec 5, 2018

Services

Services

Shared

Correspondence to

Correspondence to

- Ho Sang Lee

-

Department of Aeronautical & Mechanical Design Engineering, Korea National University of Transportation, 50 Daehak-ro, Chungju-si, Chungbuk 27469, Korea

- E-mail: lhs@ut.ac.kr

- ORCID:

0000-0003-3392-1087

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.