A phosphorus/nitrogen-containing flame retardant (PNFR) with amine end groups was synthesized and then applied to epoxy resin as reactive-type flame retardant. The chemical structure and applicability of reactive flame retardant of PNFR were confirmed via 1H NMR and DSC, respectively. From LOI and UL 94 test, all of the flame retarded epoxy resins showed relatively a larger LOI value and V-0 rating compared with neat epoxy resin. These results implied that PNFR has the condensed-phase flame retardant mechanism for epoxy resin. However, with increasing the amount of PNFR, thermal stability and flame retardancy of epoxy resin were relatively decreased due to the decrease of crosslinking density and amount of charring agent of flame retarded epoxy resin.

인을 함유하고 있으며 말단에 아민 관능기를 갖는 새로운 난연제(PNFR)를 합성하였으며, 에폭시 수지에 대해 반응형 난연제로 적용시켜 이의 특성을 분석하였다. 1H NMR 분석을 통해 PNFR의 화학적 구조를 확인하였으며, 시차주사열량계로 PNFR이 반응형 난연제로 적용 가능한 것을 확인하였다. LOI 및 UL 94 분석으로부터 PNFR을 함유한 모든 난연성 에폭시 수지는 순수 에폭시 수지에 비해 상대적으로 큰 LOI 값 및 V-0 등급의 결과를 얻었으며, PNFR이 에폭시 수지에 대해 응축상 난연 메커니즘을 통해 난연성을 부여하는 것을 확인하였다. 또한 PNFR의 함량이 증가함에 따라 에폭시 수지의 열 안정성 및 난연성이 상대적으로 감소하는 결과를 보였으며, 이는 PNFR 함량 증가에 따라 난연성 에폭시 수지의 가교도 감소 및 charring agent의 함량 감소에 기인한 것임을 확인하였다.

Keywords: epoxy resin, phosphorus/nitrogen, flame retardant, thermal stability, flame retardancy

에폭시 수지는 기계적 물성, 전기절연 특성, 접착성이 우수하여 접착제, 코팅제 등으로 사용되고 있다.1-3 최근에는 더 나아가 에폭시 수지의 적용 방안을 넓히기 위해서 화학적 및 열적 특성 향상에 대한 많은 연구가 진행되고 있다.4,5 그 외에 중요성이 더욱 높아진 요구사항이 난연 성능이다.6 따라서 에폭시 수지에 난연제를 추가하여 난연성을 부여하는 연구가 활발히 진행되고 있는 추세이다.

난연제는 할로겐, 인, 무기물과 같이 가연성 소재에 적용되어 연소를 지연시키거나 연소의 확대를 막아주는 역할을 하는 물질이며, 고분자 매트릭스로의 적용 방법에 따라 첨가형 난연제와 반응형 난연제로 분류될 수 있다.7

에폭시 수지의 난연성을 향상시키기 위해서는 대표적으로 두가지 방법이 사용되고 있다.8 첫번째는 에폭시 수지 화합물을 구성하는 bisphenol-A 구조 내에 있는 벤젠고리의 H를 bromination을 통해 Br로 치환하는 방법이다.9-11 Br과 같은 할로겐계 난연제는 우수한 난연 효과를 부여할 수 있어 다양한 산업 분야에 적용되고 있다. 그러나 최근 할로겐계 난연제가 분해 시 유독가스와 같이 인체 및 환경에 유해한 성분들을 발생시키는 문제를 가지고 있기 때문에 이의 사용 및 판매가 금지되어지고 있는 실정이다.12 따라서 이를 대체하기 위한 친환경 난연제로서 인계 난연제와 무기계 난연제의 연구 및 개발이 활발히 이루어지고 있다. 특히, 유기 인계 난연제의 경우, 적용하고자 하는 고분자 매트릭스와의 상용성이 무기계 난연제에 비해 상대적으로 우수하여, 현재까지 수많은 연구가 진행되고 있다. 에폭시 수지에 난연성을 부여하는 두번째 방법은 첨가형 난연제로서 인(P)을 함유하는 화합물을 에폭시 수지에 적용하는 것이다.13,14 인 화합물은 우수한 난연성을 보이지만, 장기간 사용 시 고분자 매트릭스에서 용출되는 문제로 인해 제품의 내구성 측면에서 한계가 있다.

이들 첨가형 난연제와 다르게 반응형 난연제는 고분자 사슬과의 화학적 결합을 통해 고분자 매트릭스에 적용되는 것이다.12 화학적 반응을 통해 도입이 이루어지기 때문에 새로운 공정 설계 및 개발이 요구되지만, 장기간 사용하더라도 난연제가 용출되는 것을 방지할 수 있는 장점이 있다. 따라서 난연성 측면에서 내구성이 증가하게 된다.15-17

인계 난연제는 연소 시 유독가스가 발생하지 않으며 우수한 난연 효과를 부여한다고 널리 알려져 있다. 따라서 고분자 복합체 제조 시 인계 난연제를 반응형 난연제로 적용함으로써, 에폭시 수지의 난연 특성을 향상시키는 것을 목적으로 하였다.

본 연구에서는 양쪽 말단에 -NH2- 관능기를 가지는 인을 함유하는 새로운 반응형 난연제(PNFR)를 합성하여, 이를 에폭시 수지의 경화제로 사용하여 최종적으로 난연 에폭시 수지를 제작하였다. 합성된 PNFR은 핵자기공명 분광기(nuclear magnetic resonance, NMR)를 이용하여 화학적 구조 분석을 진행하였다. 제조된 에폭시 수지에 대해 PNFR의 난연 효과를 확인하기 위해 산소지수시험기를 이용하여 한계산소지수 (limiting oxygen index, LOI)를 분석하였으며, 수직 난연성 시험(vertical burning test, UL 94)을 통해 추가적인 난연 특성을 분석하였다. LOI 분석 후 형성된 차르(char)에 대해 주사전자현미경(scanning electron microscope, SEM) 분석을 수행하여 차르의 표면을 확인하였다. PNFR과 이를 적용시킨 에폭시 수지의 열적 특성은 열 중량 분석기(thermogravimetric analysis, TGA)와 시차주사열량계(differential scanning calorimetry, DSC)를 이용하여 평가하였다.

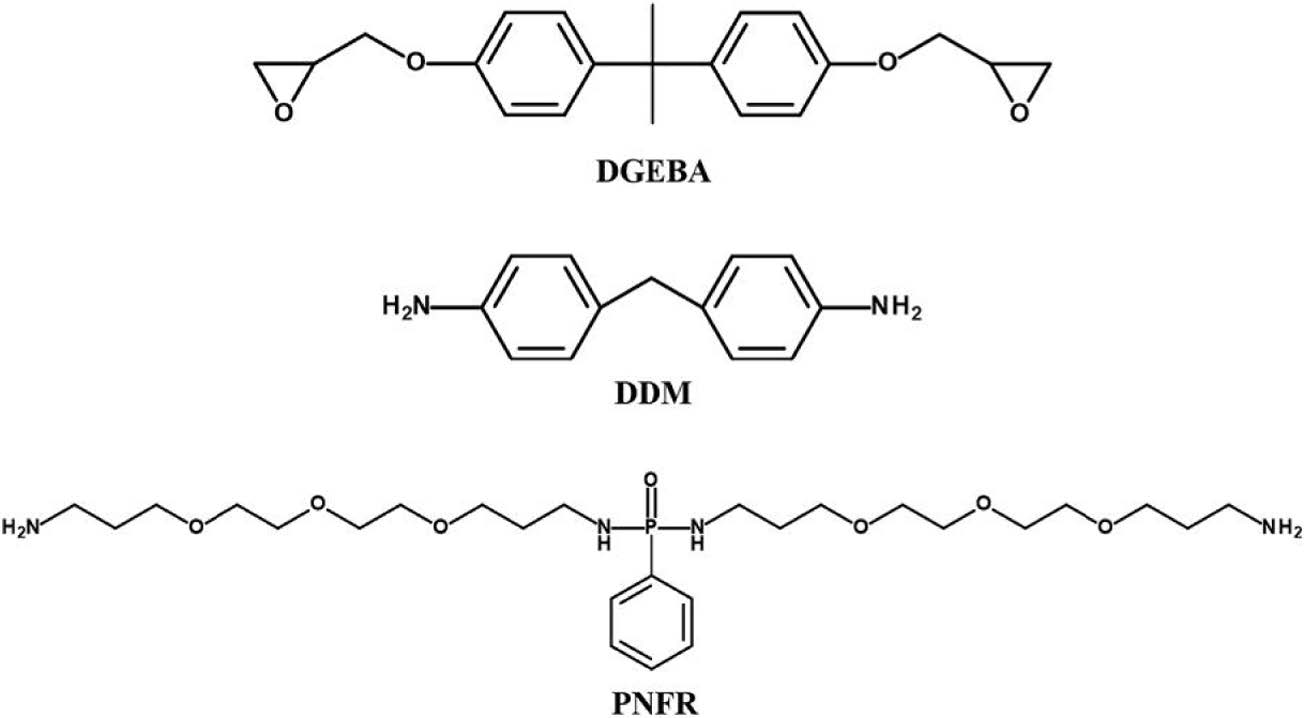

재료. 본 연구에서 사용한 에폭시 수지는 diglycidyl ether of bisphenol-A(DGEBA)로서 Sigma-Aldrich사에서 구입하였으며, 에폭시 당량(equivalent epoxy weight, EEW)은 172 g eq-1이다. 경화제로는 Sigma-Aldrich사에서 구입한 4,4'-diami-nodiphenylmethane(DDM)과 본 연구에서 합성한 phosphorus/nitrogen-containing flame retardant(PNFR)를 사용하였으며, 이때 합성된 PNFR은 에폭시 수지의 난연성 향상을 위해 사용하였다. PNFR 합성에 사용된 phenylphosphonic dichloride (PPDC) 그리고 4,7,10-trioxa-1,13-tridecanediamine(TTDDA)은 Sigma-Aldrich사에서 구입하였으며, 합성 시 반응 촉매로 사용된 triethylamine(TEA)는 삼전화학㈜에서 구입하였다. 또한 tetrahydrofuran(THF), ethyl acetate(EA), acetone, N,N-dimethylformamide(DMF)의 유기용매와 magnesium sulfate (MgSO4)는 대정화금㈜에서 구매하였다. 사용된 DGEBA, DDM, 그리고 PNFR의 화학구조를 Figure 1에 나타내었다.

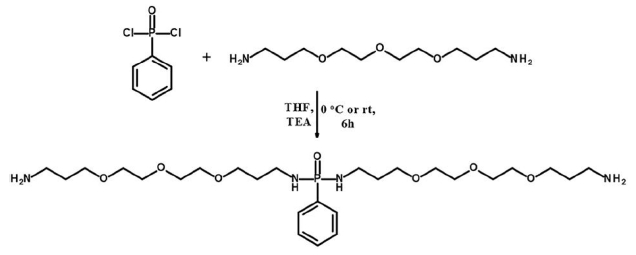

인 및 질소를 함유하는 난연제의 합성. 본 실험에서 합성된 PNFR은 에폭시 수지와 반응할 수 있도록 TTDDA를 사용하여 양쪽 말단에 NH2 관능기를 가지도록 설계하였으며, 합성 방법은 다음에 제시하였다. 둥근 바닥 플라스크에 113.02 g의 TTDDA(0.513 mol), 25.95 g의 TEA(0.257 mol) 그리고 반응 용매인 THF 100 mL를 투입 후, 교반시켰다. 충분히 교반시킨 후, 적하 깔때기를 연결하여 20 g의 PPDC(0.103 mol)와 THF 200 mL를 적하 깔때기에 투입하였다. 이후, PPDC 용액을 얼음물에서 둥근 바닥 플라스크에 천천히 적하하였다. 적하 완료 직후, 상온에서 6시간 동안 반응을 진행하였다. 본 축합반응으로부터 생성되는 HCl은 반응 촉매인 TEA에 의해 TEA salt가 형성되며 제거된다. 반응이 완료된 후, 생성된 TEA salt를 여과하여 제거하고 회전 농축기를 사용하여 용매를 제거하였다. 반응 후 남아있는 미반응 물질은 분액깔때기에 EA와 증류수를 사용하여 여러 차례 추출하였으며, EA 층을 얻어 마지막으로 acetone으로 세척하였다. 이후, MgSO4를 사용하여 수분을 제거하고 회전 농축기를 사용하여 용매를 제거하여 최종적으로 점성이 높은 액상의 PNFR을 얻었다(Scheme 1).

Scheme 1. Synthesis of PNFR.

인 및 질소를 함유하는 난연제의 분석. 합성된 PNFR의 화학적 구조 분석은 Bruker사의 1H NMR(400 MHz spectrometer)를 이용하였으며, 분석에 필요한 샘플은 CDCl3에 용해시켜 준비하였다. PNFR의 열적 특성은 Perkin Elmer사의 TGA (TGA 4000)와 TA Instruments사의 DSC(discovery DSC 25)를 이용하였으며, 분석에 사용한 샘플의 양은 3-5 mg으로 하였다. TGA는 10 ℃ min-1의 승온 속도로 질소 분위기 하에서 상온부터 800 ℃까지의 범위에서 측정하였다. DSC 분석은 질소 분위기 하에서 진행하였으며, 첫번째 cycle은 샘플의 열 이력(heat history)을 제거하기 위하여 -40에서 160 ℃의 온도범위에서 진행하였으며, 같은 조건에서 진행한 두 번째 cycle로부터 분석 자료를 얻었다. 추가적으로 DSC 분석을 통해 합성된 PNFR의 반응성을 확인하였다. 분석을 위한 팬에 DGEBA와 PNFR을 1:1 당량비로 투입한 뒤, 질소분위기 하에 상온부터 200 ℃까지의 온도범위에서 10 ℃/min의 승온 속도로 측정하였다.

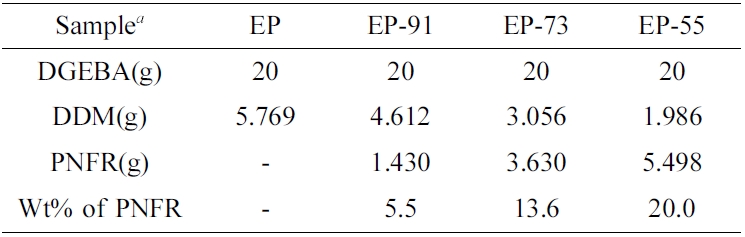

에폭시 수지의 제조. 본 연구에서 제조된 에폭시 수지의 포뮬레이션 조건은 Table 1에 나타내었으며, 제조 과정은 다음에 제시하였다. 먼저, vial에 에폭시 수지인 DGEBA를 투입 후 DMF 15 mL에 용해시킨다. 경화제인 DDM과 PNFR은 Table 1에 제시된 비율에 따라 vial에 투입 후 DMF 15 mL에 용해시킨다. 에폭시 수지 용액에 경화제 용액을 투입한 후, 10분간 상온에서 교반시킨다. 교반이 완료된 후, 실리콘 몰드에 혼합물을 투입하여 100 ℃에서 2시간, 140 ℃에서 4시간 경화 반응을 진행하였다. 이때, 반응 비율은 DDM과 PNFR의 몰비에 따라 10:0, 9:1, 7:3 그리고 5:5로 하였으며, 반응에 참여하는 에폭시 관능기와 아민 관능기는 1:1 당량으로 하여 반응을 진행하였다.

에폭시 수지의 분석. 제조된 에폭시 수지에 대해 열 안정성 분석을 진행하기 위해 TGA를 이용하였으며, 10 ℃ min-1의 승온 속도로 질소 분위기 하에서 상온부터 800 ℃까지의 범위에서 측정하였다. DSC를 통해 제조된 모든 에폭시 수지의 유리전이온도(glass transition temperature, Tg)를 분석하였으며, 난연제의 함량에 따른 Tg 변화를 비교하였다. 이때, DSC 분석은 질소 분위기 하에서 진행하였으며, 첫번째 cycle은 샘플의 열 이력 제거 및 완전한 가교 반응의 진행 여부를 확인하기 위하여 -40 ℃에서 160 ℃의 온도범위에서 진행하였으며, 같은 조건에서 진행한 두 번째 cycle로부터 분석 자료를 얻었다. 모든 샘플의 난연 특성은 페스텍㈜사의 산소지수시험기(FT-LOI-404)를 이용하여 LOI 값을 측정하였으며, LOI 분석은 ASTM D 2863에 따라 진행하였다. 또한 UL 94 테스트는 ASTM D 3801 규격에 따라 실시하였다. 이때, LOI 테스트 및 UL 94 테스트에서 사용한 시편은 모두 120 mm× 60 mm×30 mm 크기로 준비하였다. LOI 분석을 진행한 후 남아있는 잔여물에 대해 HITACHI사의 FE-SEM(S-4800)을 이용하여 차르의 표면 분석을 진행하였다.

|

Figure 1 Chemical structures of DGEBA, DDM, and PNFR. |

|

Table 1 Formulation of the Neat Epoxy Resin and Flame Retarded Epoxy Resins |

aEach sample was named EP-91, EP-73, EP-55 according to the molar ratio of DDM and PNFR. EP means neat epoxy resin. |

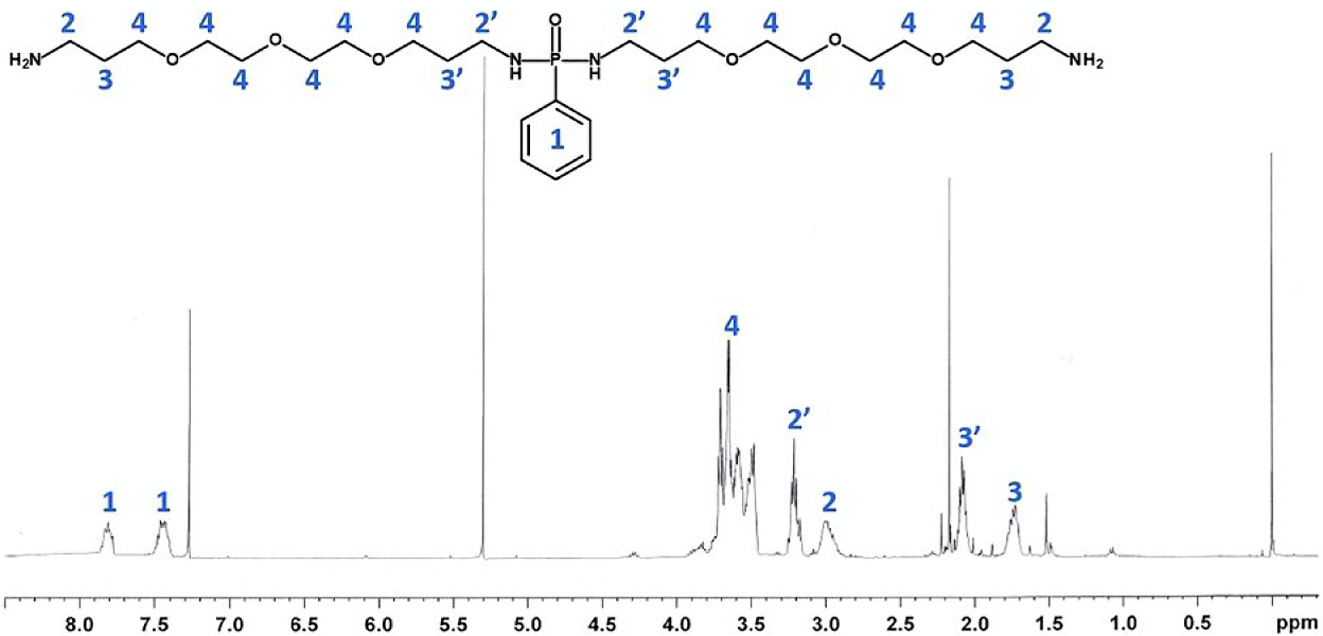

PNFR의 합성. 합성된 PNFR의 화학적 구조를 1H NMR을 이용하여 분석하였으며, 이때 CDCl3 용액을 사용하였다(Figure 2). 1H NMR 결과로부터 벤젠 고리의 수소(7.8-7.9 ppm, 7.4-7.5 ppm)를 나타내는 특징적인 피크의 화학적 위치 이동을 통해 합성이 진행되었음을 확인하였다. 또한 3.2과 2.1 ppm에서 각각 O=P-NH-CH2-와 O=P-NH-CH2-CH2-의 수소 피크 위치 이동이 관찰되며, 이는 PPDC와 TTDDA의 결합으로 인한 결과로 알 수 있다. O=P-NH-CH2-와 -CH2-NH2-의 적분 값 비교를 통해 PPDC의 양쪽 말단에 TTDDA가 결합된 것을 확인하였으며, 이를 통해 에폭시 수지와 가교 반응이 가능한 diamine의 구조가 성공적으로 합성되었음을 알 수 있다.

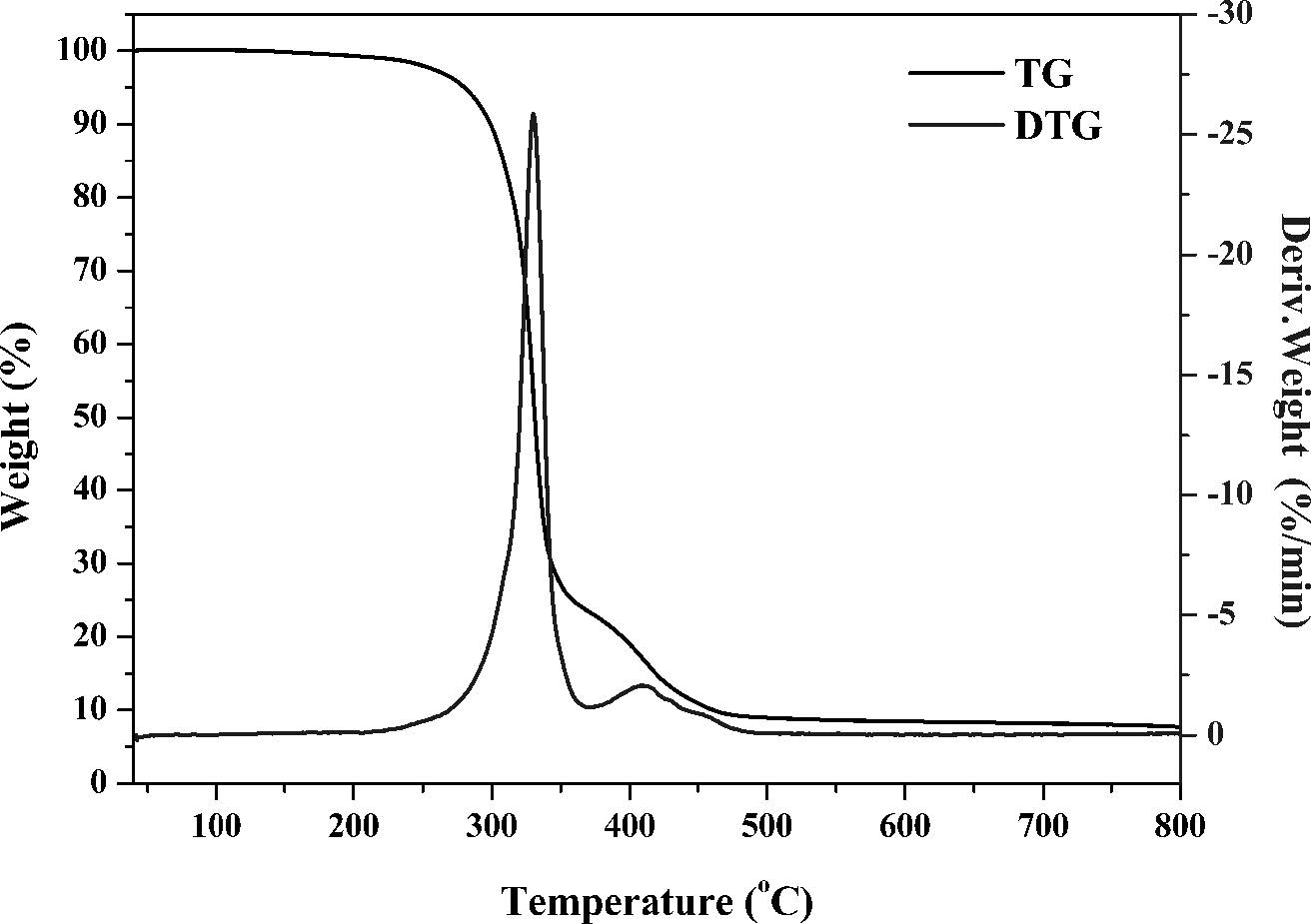

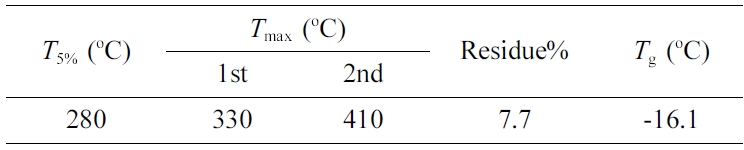

PNFR의 열적 특성. PNFR의 열 안정성 및 용융거동을 확인하기 위하여 각각 TGA와 DSC 분석을 진행하였으며 이에 대한 결과를 Figure 3과 Table 2에서 보여주고 있다. 여기서 초기 분해온도(T5%)는 5 wt% 질량감소가 발생한 온도이며, residue%는 800 ℃에서 남아있는 잔여물의 양을 말한다. Figure 3에 나타낸 TGA 결과로부터 PNFR은 330 ℃(Tmax,1st)와 410 ℃(Tmax,2nd)로 두 단계의 분해 과정을 거치는 것을 볼 수 있다. 첫번째 분해 단계에서는 C-C bond에 비해 상대적으로 열적 안정성이 낮은 P 화합물의 결합이 분해되는 것이며,18 두번째 분해 단계는 PNFR이 분해되면서 초기에 형성된 불안정한 차르가 추가적인 분해과정을 통해 최종적으로 안정적인 차르를 형성하는 것으로 사료된다.19 최종적으로 800 ℃에서 남아있는 PNFR의 residue%는 7.7%이다.

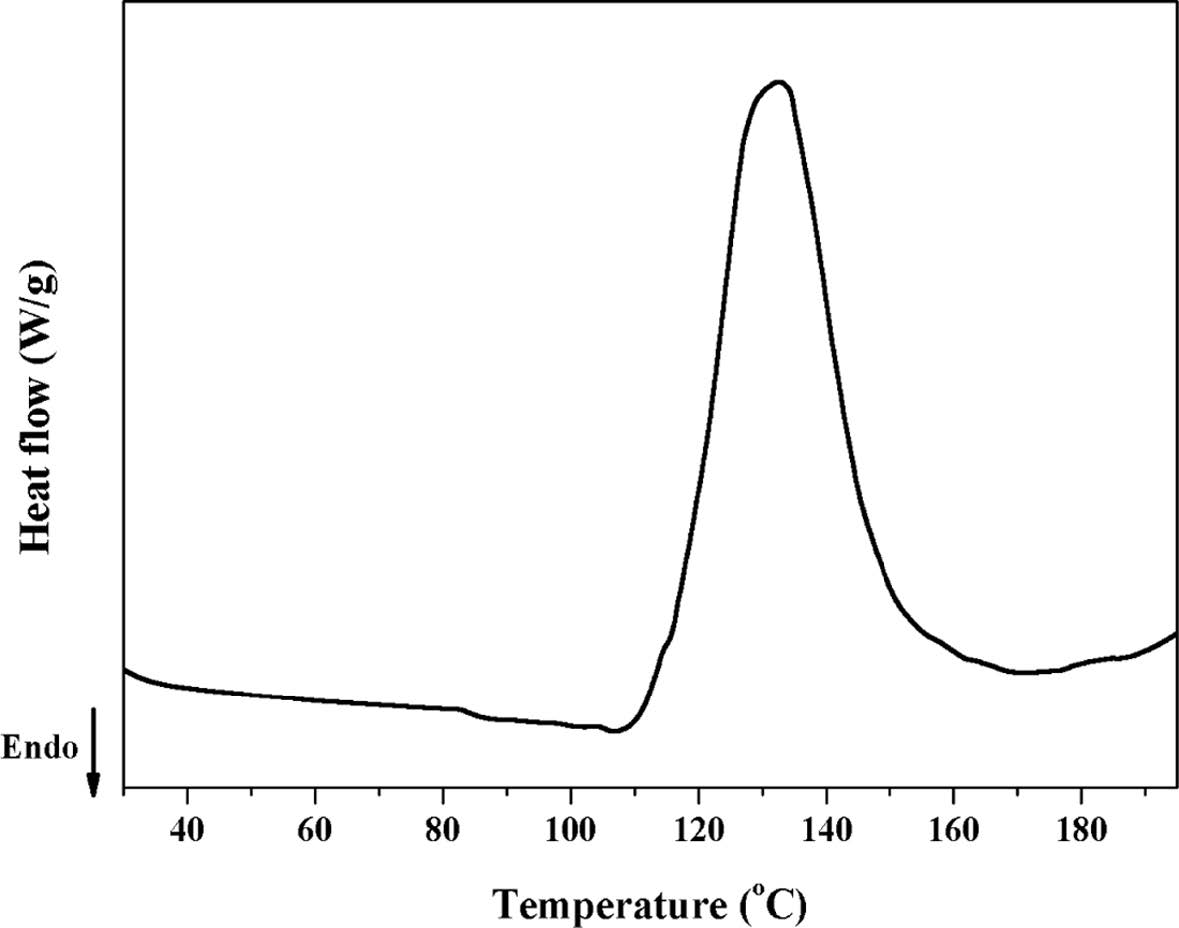

Figure 4는 DSC 분석을 이용한 DGEBA와 PNFR간의 가교 반응을 보여주고 있으며, 에폭시-아민 가교 반응을 나타내는 특징적인 발열 피크가 관찰된다.20 DGEBA와 PNFR간에 에폭시-아민 가교 반응이 진행되는 것으로 보아 본 연구에서 합성된 PNFR은 에폭시 수지에 대해 반응형 난연제로 적용이 가능하다는 것을 확인하였다.

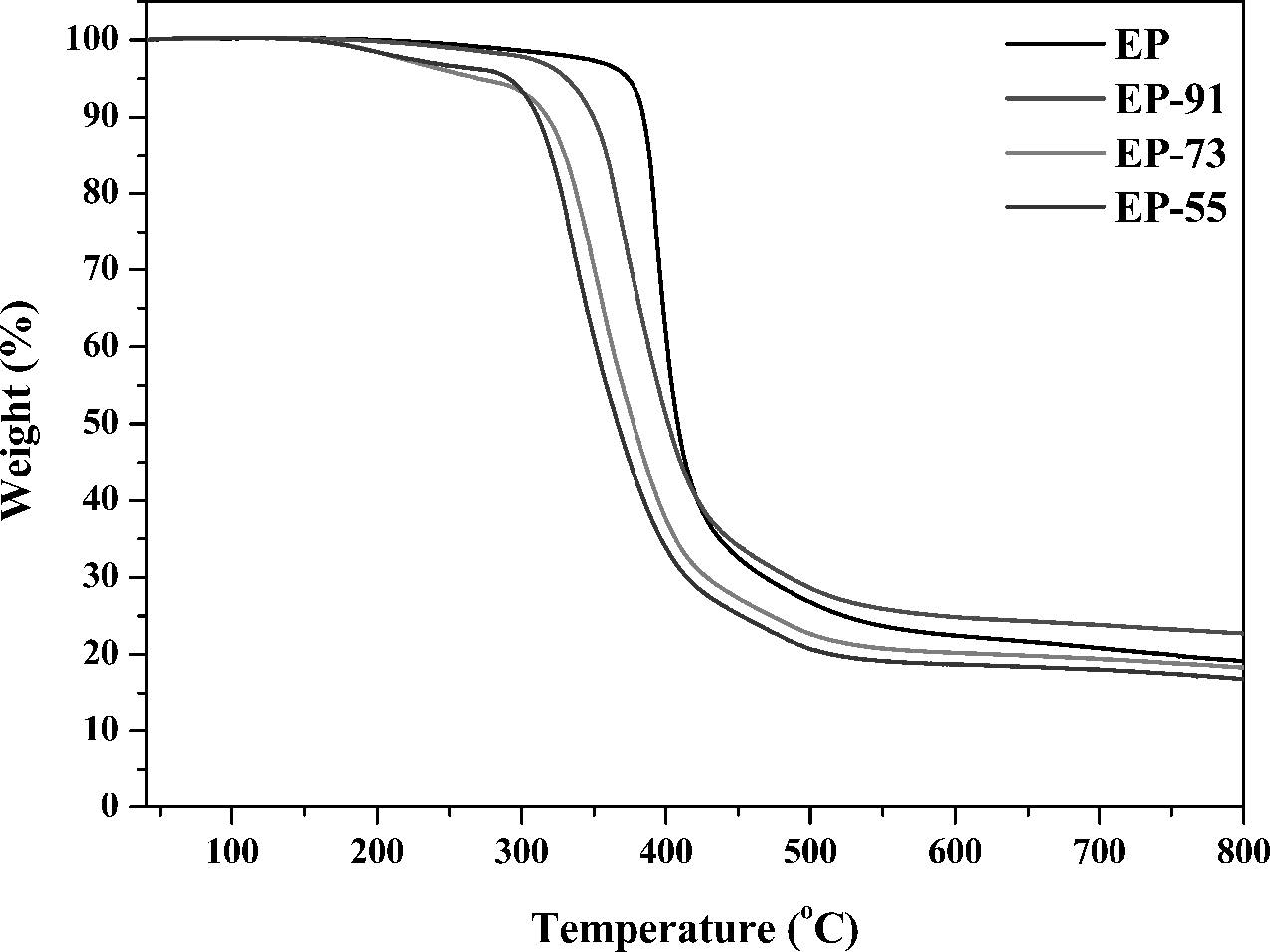

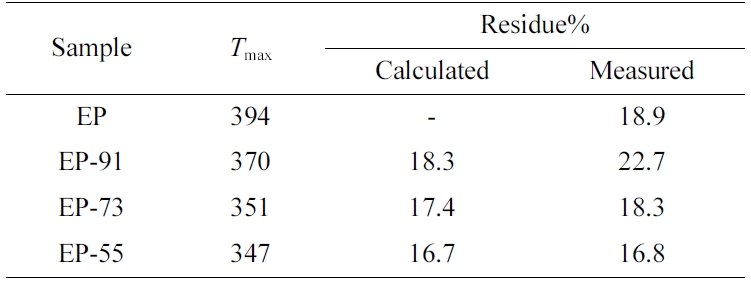

에폭시 수지의 열 안정성. PNFR의 함량에 따른 난연성 에폭시 수지의 열 안정성을 평가하기 위하여 TGA 분석을 진행하였다. Figure 5와 Table 3는 TGA 결과를 보여준다. EP의 Tmax는 394 ℃이며, 800 ℃에서의 residue%는 18.9%이다. 이에 반해 PNFR이 첨가된 난연성 에폭시 수지의 경우, PNFR의 함량이 증가됨에 따라 Tmax가 감소하는 경향을 나타낸다. 예를 들면, EP-91의 Tmax는 370 ℃로 EP의 값보다 낮은 분해온도를 가진다. 이러한 결과는 상대적으로 열적 안정성이 낮은 P 화합물이 낮은 온도에서 분해되기 때문이라고 판단된다. 또한 PNFR의 함량이 증가함에 따라 에폭시 수지 내의 DDM의 함량이 감소하게 된다. 내열성이 우수한 벤젠 고리를 함유한 DDM의 함량 감소는 PNFR 함량 증가에 따른 Tmax 감소에 영향을 미칠 수 있다.

분해 초기 시 PNFR의 함량이 증가함에 따라 난연성 에폭시 수지의 상대적으로 낮은 온도에서의 열적 안정성은 감소하는 반면, 800 ℃의 고온에서는 상대적으로 높은 열적 안정성을 가지는 결과를 확인할 수 있다.

(7.7×A) + (18.9×B) = theoretical residue% (1)

이를 확인하기 위해 TGA로부터 측정된 residue%를 이용해 이론적인 residue%를 계산하여 이론 값과 측정 값을 비교하였으며,21 이들 결과는 Table 3에 나타내었다. 이론적인 residue%의 계산식은 식 (1)에 나타내었다. 여기서 7.7%는 TGA 분석을 통해 실제 측정된 PNFR의 residue%이며, A는 난연성 에폭시 수지에 포함된 PNFR의 wt%이다. 또한 18.9%는 TGA 분석을 통해 실제 측정된 EP의 residue%이며, B는 PNFR을 제외한 에폭시 수지의 wt%이다. 난연성 에폭시 수지 제조에 사용된 PNFR의 wt%는 Table 1에 기입되어 있다. Table 3에서 확인할 수 있듯이 PNFR이 함유된 모든 난연성 에폭시 수지의 측정된 residue% 값은 식 (1)을 통해 얻은 이론 값보다 큰 값을 가지는 것을 알 수 있다. 예를 들면, EP-91에 대해 이론적인 residue%는 18.3%이지만, 실제 측정된 값은 22.7%로 더 큰 값을 가진다. PNFR을 함유한 난연성 에폭시 수지는 사슬 내에 인 및 질소 화합물이 포함되어 있어 이론적인 양에 비해 다량의 차르를 생성한다. 따라서 합성된 PNFR은 연소 시 에폭시 수지의 차르 형성을 촉진시키는 역할을 한다는 것을 알 수 있다. 난연성 물질에 의해 형성된 차르는 연소 가스 발생을 감소시키는 역할과 동시에 에폭시 수지의 표면에 보호막을 형성하여 열 및 물질의 이동을 차단하여 난연 효과를 부여한다.

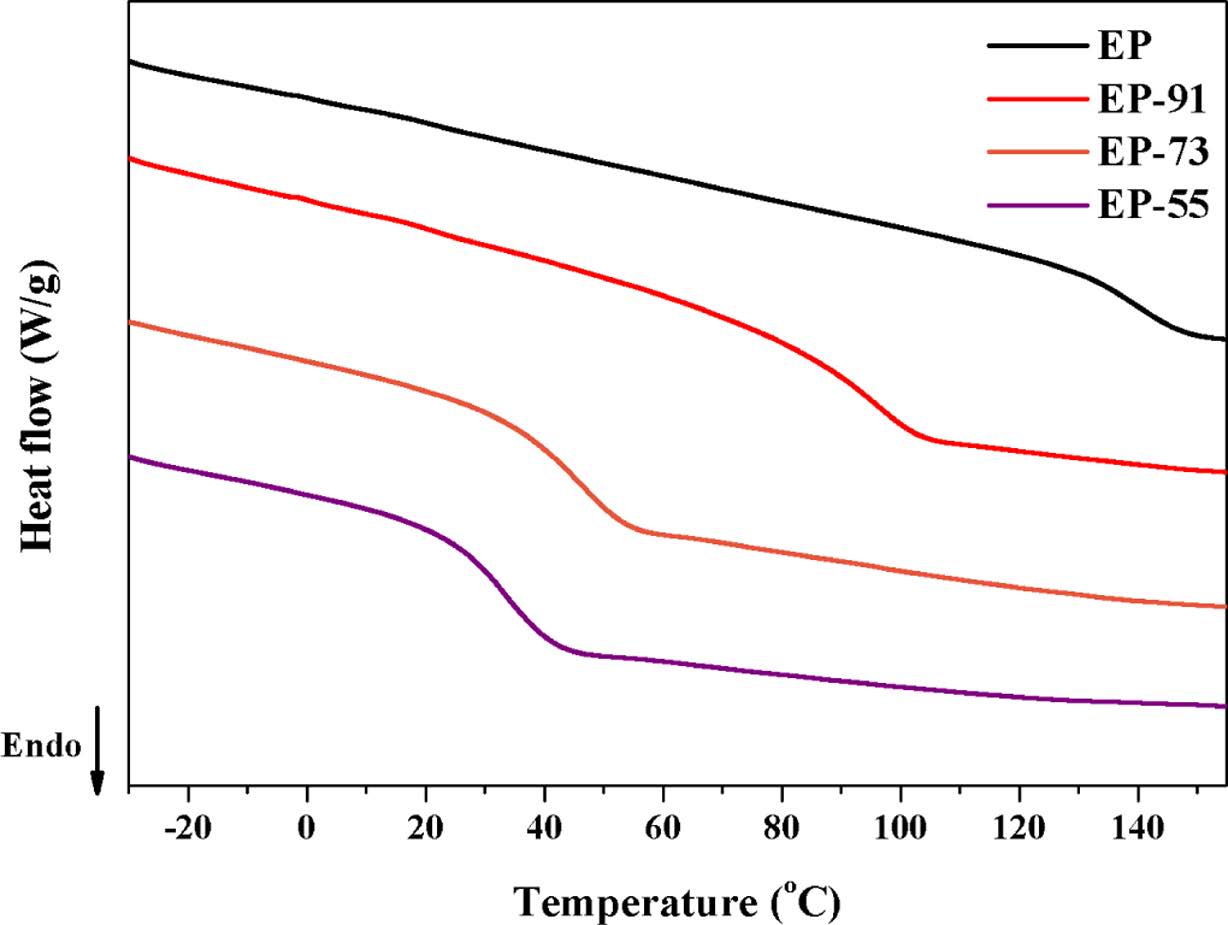

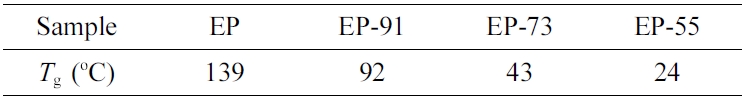

PNFR의 함량에 따른 에폭시 수지의 측정된 residue%를 비교하였을 때, EP-91은 22.7%로 EP보다 큰 residue% 값을 가지는 반면에 EP-73과 EP-55의 경우 residue% 값이 각각 18.3, 16.8%로 EP보다 상대적으로 작은 residue% 값을 갖는다는 것을 확인할 수 있다. 이러한 결과는 두 가지 영향으로 인한 것으로 판단된다. 첫번째는 난연제의 함량이 증가함에 따른 제조된 에폭시 수지의 가교도 감소때문이다.22 이는 난연성 에폭시 수지에 포함된 PNFR의 함량이 에폭시 수지의 가교도에 미치는 영향을 조사하기 위한 DSC 분석을 통해 확인할 수 있었다(Figure 6 and Table 4). EP의 Tg는 139 ℃로 상대적으로 높은 Tg를 가진다. 반면에, PNFR의 함량 증가에 따라 난연성 에폭시 수지의 Tg는 크게 감소하는 것을 볼 수 있다. 이것은 PNFR이 추가됨에 따라 난연성 에폭시 수지 제조 시 에폭시 수지 내의 가교도가 낮아지기 때문임을 알 수 있으며, 이러한 결과를 바탕으로 PNFR의 함량 증가로 인한 가교도 감소로 인해 난연성 에폭시 수지의 열적 안정성이 낮아져 residue% 값이 감소한 것을 확인할 수 있다. 그러나 난연성 에폭시 수지 중 EP-91의 경우, 상대적으로 높은 Tg를 보유하며, 에폭시 수지 산업으로의 적용이 가능할 것으로 사료된다.

두번째는 난연제의 함량 증가에 따른 차르를 형성하기 위한 charring agent인 탄소 화합물의 함량 감소 때문이며,23 이는 다음 세션에서 다루도록 하겠다.

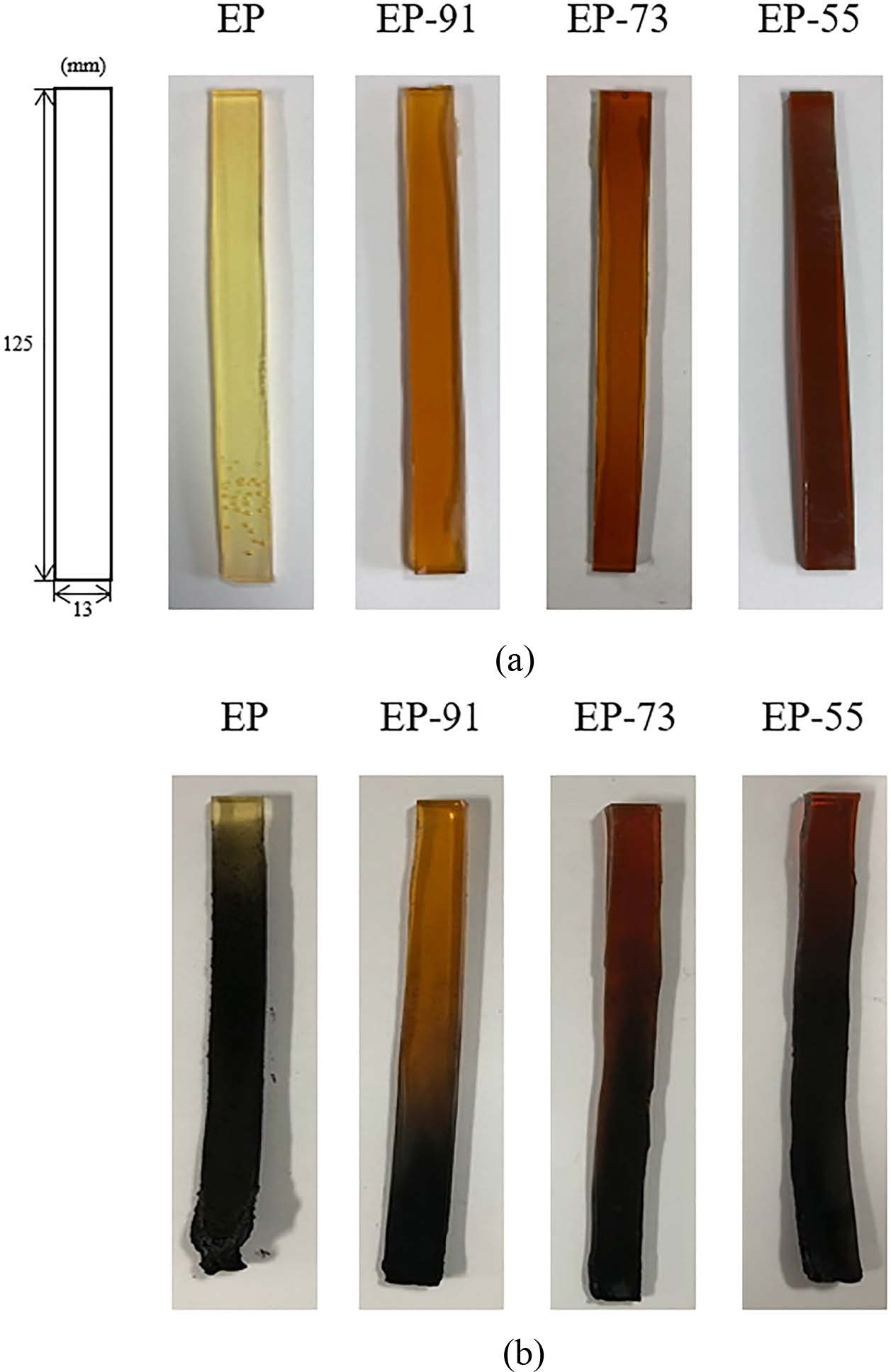

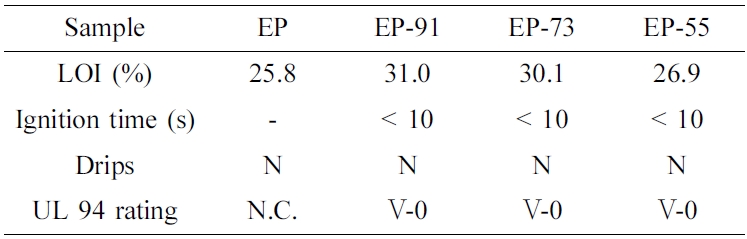

에폭시 수지의 난연 특성. LOI 테스트와 UL 94 테스트는 고분자의 난연성을 평가하기 위한 유용한 방법이므로 제조된 수지의 난연 특성을 확인하기 위하여 실시하였으며,24,25 이에 대한 결과를 Table 5에 나타내었다. 또한 UL 94 테스트 전과 후의 시편을 Figure 7에 나타내었다. 통상적으로 LOI 값이 26보다 큰 값을 가질 때, 그 물질이 난연 성능을 가지고 있다고 말한다.24,26 PNFR이 함유되지 않은 EP의 경우, 25.8%의 LOI 값을 가지며, UL 94 테스트에서 클램프까지 완전히 연소되기 때문에 난연 등급을 결정할 수 없었다. 이와 비교할 때, EP-91은 31%까지 LOI 값이 증가하였으며, UL 94 테스트에서 점화 후 10초 이내에 자기 소화성을 가지는 동시에 drip현상이 발생하지 않아 가장 우수한 난연 등급인 V-0 등급을 나타내었다. 시편 전체 중 PNFR의 함량을 질량퍼센트 (wt%)로 계산하였을 때 EP-91의 경우 약 5.5 wt%이기 때문에, 이는 상대적으로 적은 난연제의 함량으로도 에폭시 수지에 우수한 난연 성능의 부여가 가능하다는 것을 의미한다. 뿐만 아니라, PNFR이 함유된 모든 에폭시 수지는 UL 94 테스트에서 V-0 등급을 얻었으며, EP의 LOI 값에 비해 상대적으로 큰 LOI 값을 갖는다는 것을 확인할 수 있었다.

그러나 PNFR의 함량이 증가함에 따라 난연성 에폭시 수지의 LOI 값이 상대적으로 감소하는 것을 볼 수 있다. 일반적으로 난연성 물질이 연소하면서 차르를 형성하기 위해서는 충분한 탄소 화합물이 존재해야 한다. 반응형 난연제로서 PNFR을 적용시킨 본 연구에서는 PNFR의 함량이 증가함에 따라 차르 형성물질인 벤젠 고리를 함유한 DDM의 함량이 상대적으로 감소하게 되어 차르 형성에 기반이 되는 탄소 화합물의 양이 감소하게 된다. 따라서 PNFR의 함량이 크게 증가함에 따라 LOI 값이 감소하는 이유이며, 이는 TGA의 결과와 일치한다.

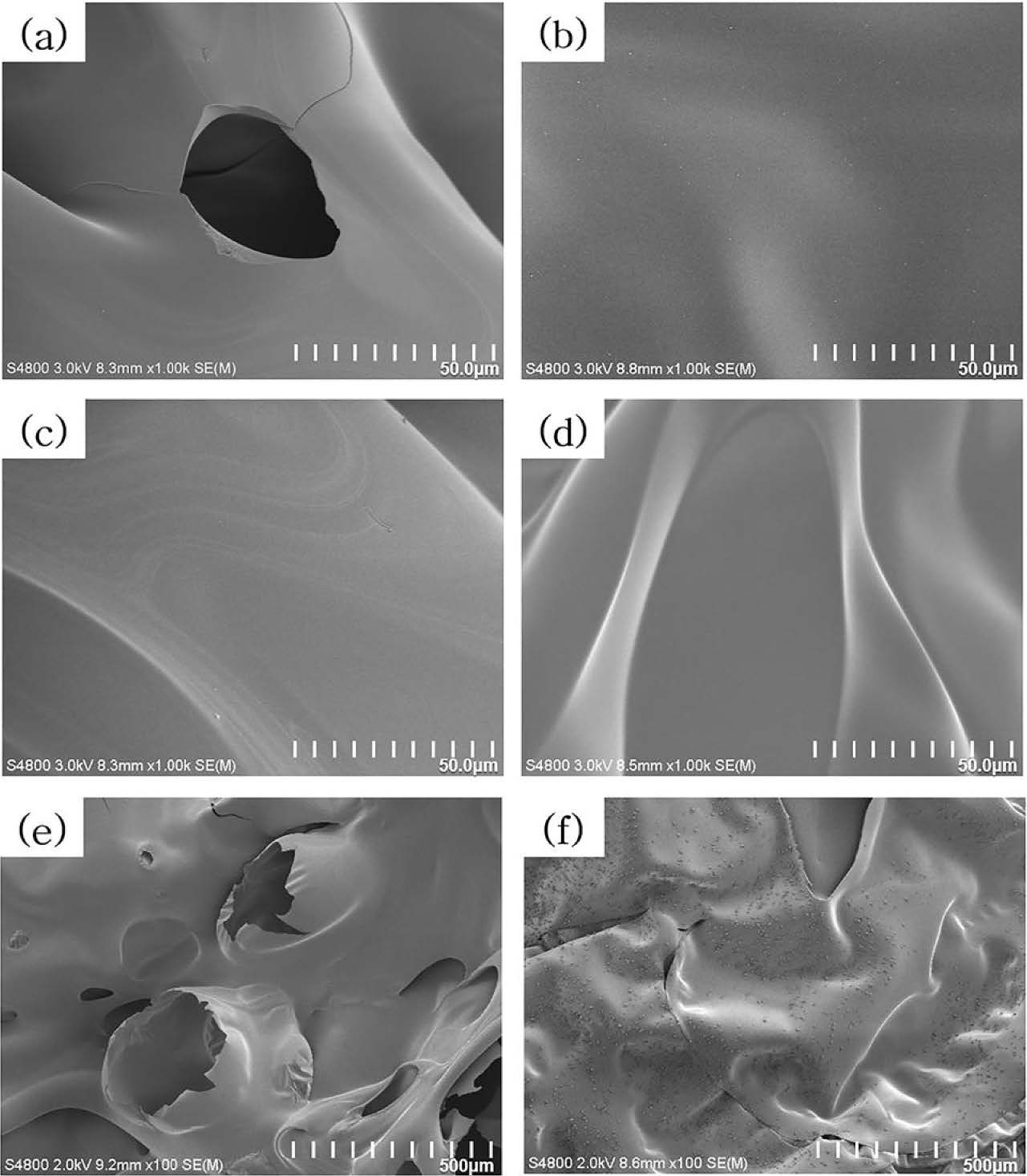

LOI 테스트를 진행한 후, 형성된 차르에 대해 SEM을 이용하여 표면 분석을 진행하였다(Figure 8). EP로부터 형성된 차르 표면에 기공이 존재하는 것을 볼 수 있으며, 이를 통해 열이나 물질의 전달이 연속적으로 발생하여 낮은 난연성의 원인이 됨을 알 수 있다. 이와 반면에, PNFR이 함유된 모든 난연성 에폭시 수지의 경우 균일하고 안정적으로 응집된 차르가 형성됨에 따라 연소를 방해하여 난연성을 가지는 것을 알 수 있다. 이러한 결과는 EP에 비해 PNFR을 함유한 모든 난연성 에폭시 수지가 더 큰 LOI 값을 가지는 결과와 일치한다.

인을 함유한 난연제는 두 가지의 난연 메커니즘인 기체상과 응축상 난연 메커니즘을 통해 고분자 매트릭스에 난연 효과를 부여하는 것으로 알려져 있다.27-29 인계 난연제는 상대적으로 열적 안정성이 낮은 P 화합물의 결합으로 인해 고분자 매트릭스보다 더 낮은 온도에서 연소가 시작된다. 먼저, 기체상에서는 난연제가 분해되면서 생성된 PO· 라디칼이 라디칼 스카벤저 역할을 수행하여 연료 가스상의 H나 OH 라디칼과 결합함으로써 연소를 방해한다. 이와 다르게 응축상에서는 난연제가 분해되면서 고분자 매트릭스 표면에 차르라는 보호막을 형성하여 더 이상 열이나 물질 전달이 이루어지지 않도록 막아주어 연소를 방해한다.

따라서 이전 결과들을 종합해 보았을 때, 합성된 PNFR은 연소 시 에폭시 수지에 안정적인 차르의 형성을 촉진시키며 난연 효과를 부여하는 응축상 난연 메커니즘을 갖는 것으로 판단된다.

|

Figure 2 1H NMR result of PNFR in CDCl3 solution. |

|

Figure 3 TG/DTG curves of PNFR. |

|

Figure 4 DSC curve from the cross-linking reaction between DGEBA with PNFR. |

|

Figure 5 TGA curves of the neat epoxy resin and flame retarded epoxy resins. |

|

Figure 6 DSC curves of the neat epoxy resin and flame retarded epoxy resins. |

|

Figure 7 Photographs of the neat epoxy resin and flame retarded epoxy resins (a) before; (b) after UL 94 test. |

|

Figure 8 Morphology of char after LOI test (a) EP; (b) EP-91; (c) EP-73; (d) EP-55; (e) EP; (f)EP-73 (a-d: high magnification, e-f: low magnification). |

|

Table 3 Parameters of TGA Results of the Neat Epoxy Resin and Flame Retarded Epoxy Resins |

|

Table 5 Flame Retardancy Test Results (LOI and UL 94) of the Neat Epoxy Resin and Flame Retarded Epoxy Resins |

에폭시 수지에 반응형 난연제로의 적용이 가능하도록 양 말단에 아민 관능기를 가지는 PNFR을 성공적으로 합성하였으며, DSC 분석을 통해 PNFR이 에폭시 수지에 대해 반응형 난연제로서 작용하는 것을 확인하였다. 경화제로서 DDM과 PNFR을 사용하여 이들의 다양한 비율에 따라 난연성 에폭시 수지를 제조하였다. 난연성 에폭시 수지에 대해, PNFR의 함량이 증가함에 따라 상대적으로 열적 안정성이 낮은 P 화합물의 결합으로 인해 초기 분해 온도가 낮아졌다. 또한 PNFR의 함량 증가에 따라 residue%가 감소하는 경향을 보였다. 이는 에폭시 수지의 가교도 감소 및 차르 형성 물질의 함량 감소로 인한 결과로 확인하였다. 그러나 이론적인 residue%보다 실제 측정 값이 더 큰 값을 가지는 것으로 보아 PNFR이 에폭시 수지의 차르 형성을 촉진시킨다는 것을 알 수 있다. PNFR이 약 5.5 wt%(EP-91) 함유되었을 때, LOI 값이 31%까지 증가하였으며 V-0 등급을 달성하여 적은 함량으로도 우수한 난연 효과를 부여하는 것을 확인하였다. 형성된 차르 표면을 분석하였을 때, PNFR이 함유된 에폭시 수지 모두 균일하게 응집된 차르를 가지며 이전 분석 결과와 종합하였을 때, 합성된 PNFR은 에폭시 수지에 대해 응축상 난연 메커니즘을 통해 난연 효과를 부여한다는 것을 확인하였다. 이들 결과를 종합해 볼 때, 제조된 난연성 에폭시 수지 중 EP-91은 높은 온도의 Tg를 보유함과 동시에 상당히 우수한 난연성을 발휘하기 때문에, 에폭시 수지의 적용 분야를 넓힐 수 있는 적합한 조건으로 사료된다.

- 1. M. Rakotomalala, S. Wagner, and M. Doring, Materials, 3, 4300 (2010).

-

- 2. C. H. Kim, D. Y. Ha, Y. H. Lee, D. J. Lee, and H. D. Kim, Clean. Technol., 23, 378 (2017).

-

- 3. Y. J. Kim, S. W. Kang, J. H. Rhu, I. H. Kim, K. S. Suh, and H. G. Yoon, Polym. Korea, 26, 623 (2002).

- 4. A. Serra, V. Cadiz, P. A. Martinez, and A. Mantecon, Macromol. Mater. Eng., 140, 113 (1986).

-

- 5. P. A. Martinez, V. Cadiz, A. Mantecon, and A. Serra, Macromol. Mater. Eng., 133, 97 (1985).

-

- 6. Y. L. Liu, G. H. Hsiue, R. H. Lee, and Y. S. Chiu, J. Appl. Polym. Sci., 63, 895 (1997).

-

- 7. K. H. Baek, J. Y. Lee, S. H. Hong, and J. H. Kim, Polym. Korea, 28, 404 (2004).

- 8. Y. R. Park, T. H. Yoon, J. I. Yuck, and S. G. Lee, Polym. Korea, 22, 901 (1998).

- 9. A. I. Balabanovich, A. Hornung, D. Merz, and H. Seifert, Polym. Degrad. Stab., 85, 713 (2004).

-

- 10. H. C. Kim, Text. Coloration Finish., 22, 155 (2010).

- 11. M. P. Luda, A. I. Balabanovich, and G. Camino, J. Anal. Appl. Pyrol., 65, 25 (2002).

-

- 12. S. Y. Lu and I. Hamerton, Prog. Polym. Sci., 27, 1661 (2002).

-

- 13. L. J. Qian, L. J. Ye, G. Z. Xu, J. Liu, and J. Q. Guo, Polym. Degrad. Stab., 96, 1118 (2011).

-

- 14. B. Schartel, A. I. Balabanovich, U. Braun, U. Knoll, J. Artner, M. Ciesielski, M. Doring, R. Perez, J. K. W. Sandler, V. Altstadt, T. Hoffmann, and D. Pospiech, J. Appl. Polym. Sci., 104, 2260 (2007).

-

- 15. A. Toldy, P. Anna, I. Csontos, A. Szabo, and Gy. Marosi, Polym. Degrad. Stab., 92, 2223 (2007).

-

- 16. S. Levchik, A. Piotrowski, E. Weil, and Q. Yao, Polym. Degrad. Stab., 88, 57 (2005).

-

- 17. L. P. Gao, D. Y. Wang, Y. Z. Wang, J. S. Wang, and B. Yang, Polym. Degrad. Stab., 93, 1308 (2008).

-

- 18. C. S. Wu, Y. L. Liu, and Y. S. Chiu, Polymer, 43, 4277 (2002).

-

- 19. L. Costes, F. Laoutid, F. Khelifa, G. Rose, S. Brohez, C. Delvosalle, and P. Dubois, Eur. Polym. J., 74, 218 (2016).

-

- 20. N. Sbirrazzuoli, S. Vyazovkin, A. Mititelu, C. Sladic, and L. Vincent, Macromol. Chem. Phys., 204, 1815 (2003).

-

- 21. L. L. Wei, D. Y. Wang, H. B. Chen, L. Chen, X. L. Wang, and Y. Z. Wang, Polym. Degrad. Stab., 96, 1557 (2011).

-

- 22. S. V. Levchik and E. D. Weil, Polym. Int., 53, 1901 (2004).

-

- 23. Y. Kiuchi, M. Iji, T. Yanagisawa, and T. Shukichi, Polym. Degrad. Stab., 109, 336 (2014).

-

- 24. L. Du, B. Qu, and Z. Xu, Polym. Degrad. Stab., 91, 995 (2006)

-

- 25. Y. L. Liu, Polymer, 42, 3445 (2001).

-

- 26. C. F. Cullis and M. M. Hirschler, Eur. Polym. J., 20, 53 (1984).

-

- 27. S. V. Levchik and E. D. Weil, Polym. Int., 54, 11 (2005).

-

- 28. S. V. Levchik, D. A. Bright, P. Moy, and S. Dashevsky, J. Vin. Add. Technol., 6, 123 (2000).

- 29. M. Kim and H. D. Ghim, Text. Coloration Finish., 24, 33 (2012).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2019; 43(2): 204-210

Published online Mar 25, 2019

- 10.7317/pk.2019.43.2.204

- Received on Sep 22, 2018

- Revised on Dec 24, 2018

- Accepted on Dec 28, 2018

Services

Services

Shared

Correspondence to

Correspondence to

- Sang-Ho Cha

-

Department of Chemical Engineering, Kyonggi University, 154-42, Gwanggyosan-ro, Yeongtong-gu, Suwon 16227, Korea

- E-mail: sanghocha@kyonggi.ac.kr

- ORCID:

0000-0001-6066-3859

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.