- Study on Water Uptake in Polyamide-based Metallic Nanocomposites

Pyoung-Chan Lee†

, Bo-Ram Kim, Chanhyeok Um, Sang Hoon Kim, Hyun Uk Lee, Jin Uk Ha, Sun Kyoung Jeoung, Donghyeok Shin*,**, and Wooseok Jung*

, Bo-Ram Kim, Chanhyeok Um, Sang Hoon Kim, Hyun Uk Lee, Jin Uk Ha, Sun Kyoung Jeoung, Donghyeok Shin*,**, and Wooseok Jung*Lightweight Material R&D Center, Korea Automotive Technology Institute, Cheonan-si, Chungnam 31214, Korea

*R&D Center, Woo-Sung Chemical Co., Ltd., Cheonan-si, Chungnam 31214, Korea

**Department of Energy, Materials and Chemical Engineering, Korea University of Technology and Education, Cheonan-si, Chungnam 31253, Korea- 폴리아미드 기반 메탈감 나노 복합소재의 흡습 거동에 관한 연구

자동차부품연구원 경량화소재연구센터, *(주)우성케미칼 R&D센터, **한국기술교육대 응용화학공학과

In this study, water absorption behavior of metal feeling composite based on polyamide 6 and polyamide 6/ MMT was investigated. It was confirmed that water absorption mechanism of those composites followed the Fick’s second law. The composites with MMT showed reduced water absorption as well as the water diffusion coefficient. The composite containing higher moisture contents showed 50 ℃ lower Tg than dried one. Furthermore, dimension stability was increased with increasing MMT content. This is attributed to the enhanced barrier property due to the MMT intercalation on the matrix.

본 연구에서는 폴리아미드 6(PA6) 기반의 메탈감 복합소재 및 몬모릴로나이트(montmorillonite, MMT) 적용 메탈감 나노 복합소재의 흡습 특성을 연구하였다. 복합소재의 수분 흡습의 초기 거동은 Fick’s second law를 따른다는 것을 확인하였다. 나노 복합소재의 흡습 특성을 연구한 결과, MMT 도입으로 수분 흡습률이 감소되었으며 확산계수 역시 감소하는 경향을 보였다. 수분을 흡습한 복합소재의 유리전이온도는 건조된 복합소재 대비 50 ℃ 이상 감소하였다. 또한 MMT 함량이 증가할수록 수분 흡습에 따른 치수변화가 감소되었으며, 이는 MMT 도입에 따른 수분 흡습 방지 효과로 설명할 수 있었다.

Keywords: water absorption, polyamide, nanocomposite, diffusion coefficient, Fick’s second law

본 연구는 중소벤처기업부에서 지원하는 2018년도 창업성장기술개발사업(과제번호: S2621367)의 연구 수행으로 인한 결과물임을 밝힙니다.

폴리아미드(Polyamide, PA)계 고분자는 19세기 후반에서 20세기 초기에 합성되었으며, 대표적인 엔지니어링 플라스틱으로써 다양한 산업 분야에서 활용되고 있다. 이 중 PA6는 카프로락탐(caprolactam)의 개환중합으로 합성되며 강한 충격강도와 인장강도, 내마모성, 내약품성 등으로 인해 PA계 고분자 중 가장 상업적으로 중요한 제품이다.1-4 PA의 주요 특성 중에 하나는 공기 및 물 속 환경에서 수분을 흡수하는 성질이다. PA6의 평형 수분 함량은 23 ℃, 50%RH 조건에서 2.5 wt%, 100%RH 조건에서 최대 9 wt% 수준을 나타낸다.4 PA에 흡수된 물은 유리전이온도의 감소, 탄성률 및 강도 감소 등 많은 물성에 큰 영향을 미친다.

고분자의 경우 단독으로 사용되기 보다는 첨가제를 사용하여 기계적, 열적 특성을 비롯한 물성을 향상시킨 다양한 복합소재가 사용된다.2,5 PA6 역시, 탈크 등의 미네랄 필러 또는 유리 섬유, 탄소 섬유 등의 단섬유로 채워져 탄성률을 증가시킨다. 이로 인해 필러의 도입은 수분으로 인한 탄성률 감소를 보상할 수 있다. 복합소재의 물성을 향상시키기 위해 다량의 필러를 사용하는 경우, 사출 공정에서 흐름성이 저하되고 사출 제품 표면 불량이 생기는 등 여러 문제점이 있다. 또한 고분자 대비 비중이 높은 필러 도입으로 인해 복합소재 비중이 증가하는 단점도 있다.

이러한 문제점을 보완하기 위해 나노 복합소재 연구가 꾸준히 진행되고 있다.4,6 나노 복합소재는 나노 크기의 필러 입자를 소량 적용하기 때문에 밀도가 낮고 차단 특성이 향상되고 투명도가 개선되며 표면 외관이 개선되는 장점을 가지고있다.4

최근 자동차 산업을 비롯한 전 산업에서 제품 디자인에 대한 요구사항이 다변화되고 있으며, 제품 가격, 기능 등 성능 요구에서 감성, 고품질, 편리성 등의 요소로 제품 선택의 관점이 진화하고 있다.7,8 이러한 추세 변화로 자동차 내장부품 역시 금속 질감의 포인트 부품 채용이 증가하고 있다. 금속질감을 구현하기 위해서는 도금 및 도장 공법이 가장 많이 사용되고 있으나, 환경적인 문제로 인해 부품 사출 공정 한번으로 메탈감을 구현할 수 있는 메탈감 복합소재에 대한 연구가 꾸준히 증가하고 있다.8,9 하지만, 탈크 또는 유리섬유 등의 필러를 도입한 메탈감 복합소재의 경우 플로우 마크(flow mark) 등으로 인해 표면 불량이 발생하며, 도금층 및 도장층이 없어 공기 중의 수분에 직접 노출되어 수분 흡습에 취약하다는 단점이 있다.

본 연구에서는 PA6 기반의 메탈감 복합소재의 높은 흡습률을 개선시키기 위해 나노 첨가제를 도입한 나노 복합소재를 제조하였다. 제조된 메탈감 나노 복합소재의 흡습 거동 및 이에 따른 유리전이온도 변화와 치수 변화를 분석하였다.

재료. PA6는 효성사의 R.V 2.7 그레이드를 사용하였으며, 메탈릭 안료는 미국의 Siberline사의 평균 입자 34 μm의 알루미늄 페이스트를 ㈜우성케미칼을 통해 제공받아 본 연구에 활용하였다. 몬모릴로나이트(montmorillonite, MMT)는 미국의 Southern Clay Product사의 Cloisite 20A를 사용하였다. 메탈감 복합소재 배합은 이축압출기(L/D=40/1)로 배합하였으며, 압출 온도는 280 ℃ 내외, 스크류 속도는 500 rpm으로 진행하였으며, 알루미늄 페이스트는 1.5 wt%로 배합하였다. MMT는 1, 3 wt%, 그리고 5 wt%로 배합하였으며, MMT가 첨가되지 않은 샘플을 REF로 명명하였다.

흡습 특성. 흡습률 측정은 ASTM D570의 시험 방법을 참조하였다. 준비된 시편은 시편 사출 시 흡습된 수분을 제거하기 위해 흡습 실험 전에 120 ℃의 오븐에서 약 48시간 건조를 하여 건조 중량(Wdry)을 측정하였다. 그리고 수분 흡습 실험은 75 ℃, 50%RH 조건 하에서 일정 시간 방치하였으며, 특정 시간에 시편의 흡습 중량(WWet)을 측정하였다. 건조 중량(Wdry) 및 흡수 중량을 이용하여 흡습률(Mt)을 식 (1)과 같이 계산하였다.10-12

특성분석. MMT의 분산 정도는 Anton Paar사의 X-ray diffraction(XRD)를 통해 분석하였다.

각 소재의 수분 흡수에 따른 유리전이온도는 DMA(dynamic mechanical analysis, GABO사, EPLEXOR 25N)를 이용하여 측정하였다. 이때에 0 ℃에서 200 ℃까지 승온속도 2 ℃/분, 10 Hz로 측정하였으며, static load(strain) 0.2%, dynamic load(strain) 0.1%로 진행하였다. 샘플은 굴곡강도 측정용 시편을 4.5(W)×3.0(T)×40(L) mm 크기로 절단 후 흡습률 측정 실험과 동일한 조건으로 수분을 흡수시킨 후 평형상태에 도달한 샘플로 측정하였다. 승온 중에 수분증발을 최대한 억제하고자 시편의 표면을 실리콘으로 코팅하였다.13

또한 각 소재별 수분 흡습에 따른 치수 변화율(DC)은 수분 흡습 실험과 동일한 조건에서 각 소재 샘플별 최대 흡습시 치수(LWet)를 측정하고 초기 건조 시편의 치수(Ldry)를 측정하여 식 (2)와 같이 계산하였다.

나노 입자의 분산 특성. Figure 1은 메탈감 나노 복합소재내 MMT의 분산 정도를 XRD를 통해 분석한 그래프이다. 유기화 처리된 MMT의 XRD 그래프 피크(q: 2.03 nm-1)를 분석한 결과 격자간 간격이 3.10 nm(Bragg spacing)를 보이고 있는 반면, MMT를 함유하지 않은 REF 샘플의 경우 피크를 보이고 있지 않다. MMT 함량이 1 wt%의 경우 피크를 확인하기 어려우며, 3 wt% 및 5 wt%의 경우의 피크(q: 1.68 nm-1)를 분석한 결과 3.75 nm(Bragg spacing)을 보이고 있는 것을 확인할 수 있다. 이를 통해 나노 입자가 메탈감 복합소재 제조공정을 통해 PA6 내에 뭉치지 않고 고르게 분산된 것으로 추측할 수 있다.

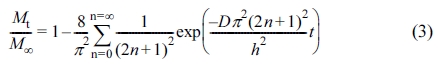

고분자 소재의 흡습 특성. 고분자의 수분 흡습에 대한 연구는 다양하게 진행되었다.4,10-13 Fick’s first law 및 질량 보존의 법칙으로부터 확산 지배 방정식인 Fick’s second law 법칙을 얻을 수 있으며, 확산 계수 D(diffusion coefficient)를 시간의 함수에 따른 샘플 내 물의 누적으로 설명한다.4,14 또한 단면의 단위 면적을 통한 확산 물질의 이동률이 단면의 수직으로 측정된 농도 기울기에 비례한다는 가설에 근거한다.10 이때 시간에 따른 농도의 증가는 거리에 대한 농도의 2차 미분에 비례한다. 이 방정식의 해는 특정 경계 및 초기 조건이 적용될 때 구할 수 있으며, Crank는11 삼각함수를 기반으로한 단순화된 수학 솔루션을 개발했다. 두께 h를 갖는 큰 평판에 대하여, 임의의 시간 t에서 흡수된 물의 양 Mt(%)는 식(3)에 의해 계산될 수 있다.14,15

여기서, M∞는 최대 흡습률(%), D는 확산 계수(m2 min-1), h는 샘플의 두께(m)를 나타낸다.

이를 토대로 메탈감 나노 복합소재의 흡습 특성을 알아보기 위해 시간에 따른 샘플의 무게 변화를 측정하였다. Figure 2(a)는 시간에 따른 샘플의 무게 변화를 나타낸 결과이다. Figure 2(a)에서 보는 바와 같이, 각 샘플은 흡습률이 시간에 따라 증가하다가 일정량의 수분을 흡습한 후 평형 상태에 이르는 것을 확인할 수 있다. Figure 2(b)는 초기 흡습률을 시간의 제곱근으로 나타낸 결과이며, 수분 흡수의 초기 거동을 살펴보면 흡습률이 시간의 제곱근에 비례하는 것을 확인할 수 있다. 이는 앞선 연구 문헌에서도10-14 알 수 있듯이, 식 (3)을 흡습 초기 단계 조건에서 단순화하면 Mt/M∞는 t1/2에 비례하는 것을 알 수 있다.

Table 1에서 보는 바와 같이, 각 소재의 최대 흡습률을 살펴보면 기초 고분자인 PA6의 최대 흡습률이 2.635%로 가장 높으며, Al만 첨가된 REF 소재가 2.527%로 흡습률이 소폭 감소하는 것을 알 수 있다. 또한 MMT 함량이 증가할수록 최대 흡습률이 점차 감소하는 것을 확인할 수 있다. 이러한 MMT 함량에 따른 흡습률 감소는 MMT가 나노 복합소재 내부 수분 확산에 대한 장애물로서의 영향이 증가함에 따른 현상으로 설명할 수 있다.4,16

Figure 3(a)~(e)는 각 소재별 흡습 그래프를 식 (3)을 이용하여 curve fitting을 도시화해서 나타낸 결과이다. 앞서 설명한 바와 같이 각 나노 복합소재마다 확산지배 방정식에 따라 흡습 거동을 보여주고 있는 것을 알 수 있다. 또한 curve fitting 방법의 조정 결정계수(adj. R2)가 0.99로 매우 높은 수준을 보이고 있는 것을 알 수 있으며, 이를 통해 도출된 확산계수는 Figure 3(f) 및 Table 1에 정리하였다. 수분 흡습의 속도는 MMT의 함량이 증가할수록 감소하는 것을 확인할 수 있으며, 이는 나노 입자의 차단 특성에 기인한다.4 나노 복합소재 중 MMT 함량이 가장 높은 샘플의 확산계수는 기초 PA6 샘플의 확산계수보다 9.5% 정도 작으며 이는 나노 복합소재가 수분 흡습 평형 상태에 도달하는데 기초 PA6보다 9.5% 정도 더 오래 걸린다는 것을 의미한다. 이러한 확산계수의 감소는 소재의 부품 사출 시 건조 공정에 상대적으로 민감하지 않음을 의미한다. 사출 소재의 수분은 부품 표면 불량 및 미성형에 큰 영향을 미치며, 이로 인해 수분에 민감한 PA와 같은 소재의 경우 건조 공정에 많은 주의를 기울여야하며, 건조 후 빠른 시간 내에 부품 사출이 이루어져야 한다. 하지만, 확산계수가 감소함에 따라 건조 후 부품 사출간의 시간적 여유를 확보할 수 있어 기존 소재 대비 건조 및 사출 공정에 이점이 있을거라 사료된다.

수분 흡습이 유리전이온도에 미치는 영향. Figure 4는 건조 상태 및 흡습 평형 상태에 도달한 나노복합소재 시편의 tan δ를 통해 도출된 유리전이온도를 보여주고 있다. 건조 상태에서의 유리전이온도 경향을 살펴보면, MMT 첨가에 따른 유리전이온도는 소폭 감소하는 경향을 보이고 있으며 1 wt% 의 경우 감소 폭이 큰 걸 알 수 있다. 이는 두 가지 요인에 의한 변화로 판단된다. 유리전이온도가 감소하는 것은 나노복합소재 압출 시 전단응력 및 열에 의해 분자량이 감소하는것에 기인한다.17 두 번째로, MMT 함량이 증가함에 따라, 고분자 사슬의 분자 운동에 제약을 받아 유리전이온도가 일정부분 상승한 것으로 사료된다. 이로 인해, 유리전이온도가 MMT 함량에 따라 감소하다가 일정 함량 이상이 되면 다시 증가하는 경향을 보인다.18 수분 흡습에 따른 유리전이온도 변화를 살펴보면, 복합소재에 흡수된 수분은 가소제 역할을하여 유리전이온도가 최대 50 ℃ 감소함을 알 수 있으며, 나노 복합소재의 감소폭(45 ℃~49 ℃)이 기초 PA6 대비 적은것을 확인할 수 있다. 이는 Table 1에서 살펴본 바와 같이 평형 흡습량이 기초 PA6 샘플 대비 낮은 것에 기인한다. 즉, 수분의 흡수에 따른 유리전이온도의 감소는 흡수된 수분의 총량에 영향을 받음을 알 수 있다.13

수분 흡습에서의 치수 변화. 수분 흡습은 고분자 소재의 치수 변화에 직접적인 영향을 미치는 요소 중 하나로 보고된바 있다.13 Figure 5는 수분 흡습(최대 흡습)에 따른 나노복합소재의 치수 변화율을 나타낸다. 시간에 따른 치수 변화를 측정한 결과, 실험 시간이 증가함에 따라 치수 변화율이 증가하는 것으로 경향을 보이고 있으나, 실험 초기의 경우 치수변화가 미세하여 측정 오차 범위 내에서 변화하는 것으로 판단되어, 본 연구 결과에는 논의하지 않았다. Figure 5에서 보는 바와 같이 MMT의 함량이 증가할수록 치수 변화율이 감소하는 것을 확인할 수 있다. 이는 MMT 함량의 증가에 따라 확산 계수가 감소하는 결과와 동일한 경향이며, 수분 흡습률과 치수 변형률이 비례관계에 있음을 확인할 수 있다. REF 샘플의 경우 Al 입자가 수분으로 인해 팽창하여 기초 PA6 대비 치수 변화가 커진 것으로 판단된다.

본 연구의 PA6 계열의 메탈릭 복합소재가 자동차 내장부품으로 확대 적용되기 위해서는 PA6의 단점인 수분 흡습에 따른 치수 안정성 저하를 해결해야 한다. 자동차 내장부품의 경우, 부품 설계상 단위 부품간 단차를 수 mm로 요구하고 있으며 치수불안정은 차량 주행 시 진동에 의한 단위 부품간 마찰로 이어져 소음 발생의 원인이 되고 있다. 본 연구 결과는 이러한 문제를 해결하는데 도움이 될 것으로 판단된다.

|

Figure 1 XRD patterns for MMT and PA6/Al/ MMT samples. |

|

Figure 2 Water uptake (Mt) at various MMT contents plotted as function of (a) t; (b) t1/2. |

|

Figure 3 Water uptake at various MMT contents plotted as a function of t (a~e); diffusion coefficients of different MMT content according to equation (3) (f). |

|

Figure 4 Glass transition temperatures measured by DMA tan δ for specimens with different equilibrium water uptake and MMT contents. |

|

Figure 5 Dimensional change of different materials with water uptake. |

|

Table 1 Equilibrium Water Uptake and the Diffusion Coefficients of Various MMT Contents |

본 연구에서는 자동차 내장부품용 무도장 메탈릭 복합소재의 흡습률을 개선시킨 메탈릭 나노 복합소재의 흡습 특성 및 치수 안정성을 살펴보았다.

고분자 소재의 흡습 거동에 있어, 시간의 제곱근에 대해 초기 흡습률은 선형적으로 증가하는 경향을 확인할 수 있었으며, 확산지배 방정식을 따르는 것을 확인하였다. 나노 입자의 함량이 증가할수록 수분 흡습량 및 수분 확산 계수가 감소하는 것을 확인하였으며, 이는 나노 입자가 수분 확산의 장애물로 작용하기 때문이다. 나노복합소재(본 연구에서는 MMT5 wt% 샘플)는 기초 PA6 대비 수분 흡습률은 5.7%, 수분 확산계수는 9.5% 감소하는 것을 볼 수 있었다. MMT 도입에 따른 수분 흡습률 저하는 수분에 따른 유리전이온도 저하를 방지하는 역할도 수행하였다. 또한 수분 흡습에 따른 치수 변화를 측정한 결과, MMT의 흡습 방지 효과는 치수 변화율에도 직접적으로 영향을 미쳐 치수 안정성을 향상시킴을 확인하였다.

- 1. B. Herzog, M. I. Kohan, S. A. Mestemacher, R. U. Pagilagan, and K. Redmond, “Polyamides”, in Ullmann’s Polymers and Plastics, B. Elvers, Editor, Wiley-VCH, Germany, 2016.

- 2. P.-C. Lee, J. U. Ha, B.-R. Kim, S. K. Jeoung, W. Jung, D. Shin, J. H. Han, and Y.-K. Bang, Polym. Korea, 42, 568 (2018).

-

- 3. S. M. Kim and K.-J. Kim, Polym. Korea, 39, 880 (2015).

-

- 4. D. P. N. Vlasveld, J. Groenewold, H. E. N. Bersee, and S. J. Picken, Polymer, 46, 12567 (2005).

-

- 5. H.-G. Elias and R. Mülhaupt, “Plastics, General Survey, Polymer Composites”, in Ullmann’s Polymers and Plastics, B. Elvers, Editor, Wiley-VCH, Germany, 2016.

- 6. D. O. Kim, J.-H. Lee, T. Hwang, J. S. Oh, J. Hong, P.-C. Lee, J. C. Seferis, and J.-D. Nam, “Nanofillers”, in Wiley Encyclopedia of Composites, Second Edition, L. Nicolais and A. Borzacchiello, Editors, John Wiley & Sons, Inc., USA, 2012.

- 7. P.-C. Lee, J. U. Ha, B.-R. Kim, Y. K. Ko, H. U. Lee, S. K. Jeoung, Y.-S. Hwang, J. U. Jung, and Y. Y. Kim, Transact. KSAE, 26, 113 (2018).

- 8. B.-R. Kim, J. U. Ha, S. K. Jeoung, W. Jung, D. Shin, S. Kim, C. Jeong, J. Kim, and P.-C. Lee, Transact. KSAE, 26, 476 (2018).

- 9. S. L. Kim, T. G. Choi, H. S. Cho, M.-Y. Lyn, J. Lim, and S. Lee, Polym. Korea, 40, 871 (2016).

-

- 10. S. Tamraker and R. A. Lopez-Anido, Const. Build. Mat., 25, 3977 (2011).

-

- 11. J. Crank and G. S. Park, Diffusion in polymers, Academic Press Inc., London, 1968.

- 12. H. Mrad, S. Alix, S. Migneault, A. Koubaa, and P. Perré, Measurement, 115, 197 (2018).

-

- 13. D.-W. Suh, M.-K. Ku, J.-D. Nam, H. Choi, K.-M. Chung, and K. Ahn, Polym. Korea, 21, 1029 (1997).

- 14. Y. W. Kim, B.-R. Kim, Y. Y. Ko, S. K. Jeoung, S. Y. Lee, J. Kim, J. H. Lee, and P.-C. Lee, Transact. KSAE, 26, 638 (2018).

- 15. S. Joannes, L. Mazé, and A. R. Bunsell, Comp. Struc., 108, 111 (2014).

-

- 16. S.-C. Park, H.-G. Kim, and K.-E. Min, Polym. Korea, 37, 113 (2013).

-

- 17. J.-H. Lin, Y.-J. Pan, C.-T. Hsieh, C.-H. Huang, Z.-I. Lin, Y.-S. Chen, K.H. Su, and C.-W. Lou, Polym. Test., 56, 74 (2016).

-

- 18. S. Zulfiqar, I. Lieberwirth, Z. Ahmad, and M. I. Sarwar, Acta Mater., 56, 4905 (2008).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2019; 43(1): 139-143

Published online Jan 25, 2019

- 10.7317/pk.2019.43.1.139

- Received on Sep 17, 2018

- Revised on Oct 23, 2018

- Accepted on Nov 8, 2018

Services

Services

Shared

Correspondence to

Correspondence to

- Pyoung-Chan Lee

-

Lightweight Material R&D Center, Korea Automotive Technology Institute, Cheonan-si, Chungnam 31214, Korea

- E-mail: pclee@katech.re.kr

- ORCID:

0000-0002-3725-0412

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.