- Synthesis of Star-Shaped PLLA in Bulk and Solution Polymerizations with Multifunctional Amine Initiators and Comparison of Their Crystallinity

Department of Chemical Engineering, Kongju National University, 1223-24 Cheoan-daero, Cheonan, Chungnam 31080, Korea

- 다기능기 아민계 개시제를 이용한 Star-Shaped PLLA 벌크와 용액 중합 및 결정성 비교

공주대학교 공과대학 화학공학부

In this study, star-shaped PLLA was synthesized by using 2, 3 and 4 OH group-contained amine initiators to improve hydrophilicity and to decrease crystallinity of poly(L-lactide) (PLLA) drug delivery system. Tin(II) 2-ethylhexanoate (Sn(Oct)2) was selected as a polymerization catalyst and N-butyldiethanolamine (NBDA), triethanolamine (TEA), N,N,N',N'-tetrakis(2-hydroxyethyl)ethylendiamine (TEED) were used as initiators. PLLA polymerization was carried out through bulk polymerization and solution polymerization. The synthesized polymers were characterized by differential scanning calorimetry (DSC) and crystal morphology and crystal growth behavior were confirmed by X-ray diffraction (XRD) and polarized optical microscopy (POM). Star-shaped PLLA synthesized by bulk polymerization showed lower melting point and crystallinity, smaller crystal size, and slower crystal growth rate than linear PLLA. The PLLA synthesized by solution polymerization showed no significant difference in melting point, crystallinity, and crystal growth rate between linear PLLA and star-shaped PLLA.

Poly(L-lactide)(PLLA)의 약물 전달 시스템에서의 낮은 친수성과 높은 결정성을 향상시키기 위하여 2, 3, 4개의 OH기를 가지는 아민계 개시제를 이용하여 star-shaped PLLA를 벌크와 용액 중합으로 합성하였다. Sn(Oct)2를 중합촉매로 개시제로는 N-butyldiethanolamine, triethanolamine, N,N,N',N'-tetrakis(2-hydroxyethyl)ethylendiamine을 사용하였다. 합성된 고분자는 시차주사열량계, X-선 회절, 편광광학현미경을 통해 결정 형태와 결정 성장 거동을 확인하였다. 벌크 중합으로 합성된 star-shaped PLLA는 선형 PLLA와 비교했을 때 녹는점, 결정성이 낮았으며 결정의 크기가 작으며 결정 성장 속도가 느렸다. 용액 중합으로 합성된 PLLA는 벌크 중합보다 선형 PLLA와 star-shaped PLLA의 녹는점, 결정성, 결정 성장 속도가 차이가 크지 않았다.

Keywords: star-shaped poly(L-lactide), crystal morphology, crystal growth behavior

이 논문은 2016년도 정부(미래창조과학부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(NRF-2016R1D1A1B01009941). 본 연구는 2017년도 산업통상자원부의 재원으로 한국에너지기술평가원(KETEP)의 에너지인력양성사업으로 지원받아 수행한 인력양성 성과입니다(No. 20174010201560).

효율적이고 안전한 약물 전달 시스템(drug delivery system, DDS) 설계에 대한 관심이 높아지면서 약물 전달 재료로서 생분해성 고분자를 이용한 연구가 다양하게 연구되고 있다. 이러한 고분자 기반의 약물 전달체는 일반적으로 마이크로/나노 입자, 임플란트, 섬유 등의 유형이 있다.1-3 그 중 마이크로/나노 입자를 이용한 DDS는 체내에 투입되어 일정량의 약물을 지속적으로 방출할 수 있으며 고분자의 물성이나 표면개질을 통해 작용시간을 조절할 수 있어 효과적인 시스템으로 주목을 받고 있다. 또한 생체적합성이 우수하고 분해과정에서 인체에 유독한 물질을 생성하지 않아 효과적으로 약물을 전달할 수 있다.4,5 약물전달에 사용되는 대표적인 생분해성 고분자는 poly(L-lactide)(PLLA), poly(glycolic acid)(PGA), poly(lactide-co-glycolide)(PLGA) 등 폴리에스테르계이다.6 그 중 PLLA는 다른 생분해성 고분자에 비해 높은 기계적 특성을 가지고 있어 가공이 용이하다는 특징을 가지고 있으며 우수한 생체적합성과 흡수성을 갖는다고 보고되어 있다.7 PLLA는 체내의 수분에 의해 가수분해되어 쉽게 재흡수되거나 제거될 수 있다. 하지만, 높은 결정성과 낮은 친수성으로 인해 분해속도가 느리며 약물 방출 시스템에서 수분의 침투가 어려워 방출속도가 느리다는 단점이 있다.8-11 이러한 문제점을 보완하기 위해 PLLA 호모 폴리머에 친수성 분절을 도입하여 고분자 운반체의 분해 속도를 증가시키는 연구가 진행되고 있다. 대표적으로 poly(ethylene glycol)(PEG)과의 블록 공중합을 통해 약물전달효과가 향상된다고 보고하였다.12,13 또한 고분자의 결정성은 유연성과 관련되어 체내에서의 분해속도에 영향을 미칠 수 있기 때문에 결정성을 제어하려는 연구도 진행되어 왔다. Star-shaped PLLA는 분지형 고분자로써 선형고분자와 비교하였을 때, 결정성이 작아 분해속도를 높일 수 있다. 또한 극성 말단기의 증가로 선형 PLLA보다 친수성이 증가하며 쉽게 표면기능을 조절할 수 있어 의료 부문, 특히 약물전달시스템에서 주목을 받고 있다.14-18 Lu등은19 여러 개의 OH기 수를 갖는 개시제를 이용해 starshaped PLLA를 합성하고 가지 수에 따른 열적 특성을 조사하였다. 중합방법에 따른 생성되는 star-shaped PLLA 특성이 산업적으로 중요하나 중합방법에 따른 차이는 아직 보고되지않다. 또한 기존에는 PLLA에 존재하는 탄소로 이루어진 개시제로 star-shaped PLLA를 합성하였으나 질소 등 다른 원소가 존재하는 개시제로 중합한 결과는 보고되지 않았다. 질소등의 다른 원소의 존재는 결정화에서 결정핵으로 작용할 수 있고 이를 통해 결정화를 조절할 수 있다. 본 연구에서는 약물전달시스템에서의 2, 3, 4개의 OH기가 각각 존재하는 아민계 개시제를 사용하여 star-shaped PLLA를 중합하였다. 이때, 벌크와 용액 중합을 모두 실시하여 중합법에 따른 생성된 고분자의 특징과 결정화 특성을 같이 확인하였다. 중합에는 촉매 Sn(Oct)2를 사용했으며 개시제로는 N-butyldiethanolamine(NBDA), triethanolamine(TEA), N,N,N',N'-tetrakis(2-hydroxyethyl)ethylendiamine(TEED)을 사용하였다. 중합된 고분자는 열적 특성 및 결정성, 결정 형태 등을 확인하였다.

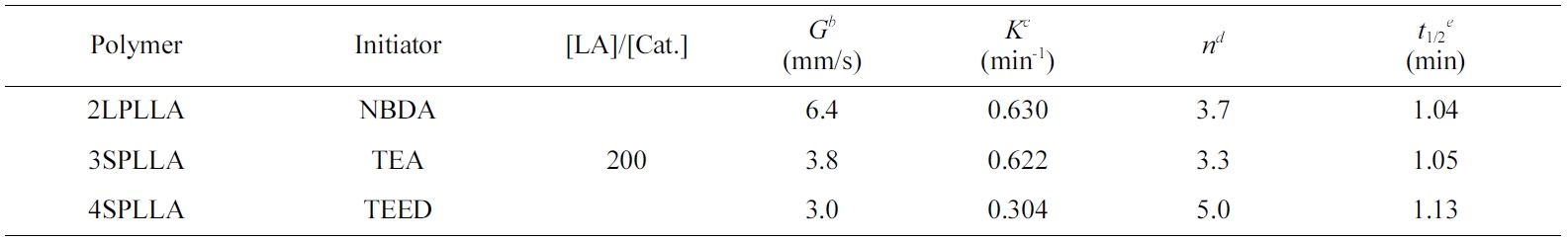

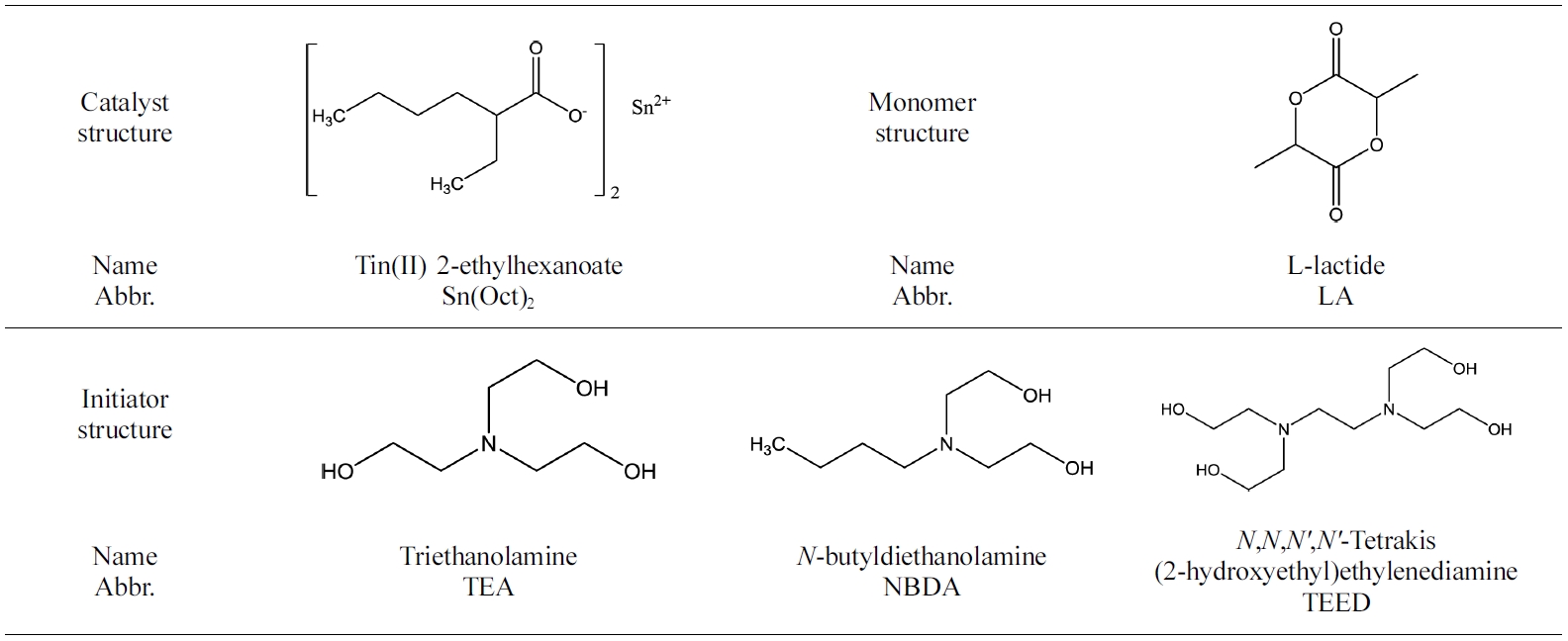

시약. 단량체인 (3S)-cis-3,6-dimethyl-1,4-dioxane-2,5-dione(L-lactide)은 Aldrich사에서 구매하여 정제 없이 사용하였고 글로브 박스 내 -30 ℃로 유지된 냉동고에서 보관하였다. 촉매로 사용된 Tin(II)2-ethylhexanoate (Sn(Oct)2)은 Aldrich사에서 구매하여 정제 없이 그대로 사용하였다. 개시제로 사용된 Nbutyldiethanolamine(NBDA), triethanolamine(TEA), N,N,N′,N′-tetrakis(2-hydroxyethyl)ethylenediamine(TEED)은 Aldrich사의 제품을 정제 없이 사용하였다. 사용된 단량체, 개시제, 촉매의 구조를 Table 1에 나타내었다. 용액 중합 시, 용매로 사용된 톨루엔(J.T.Baker Inc.)은 질소 분위기 하에서 소디움과벤조페논을 넣고 8 시간 이상 환류시킨 후 사용하였다. 벌크중합 시, 중합체를 녹일 때 사용된 디클로로메탄(MC, J.T. Baker사)은 정제 없이 사용하였다.

Star-shaped Poly(L-lactide) 중합. 모든 반응은 글로브박스 및 쉴렝크 기술을 이용하여 질소 분위기 하에 실험을 진행하였다. 벌크 중합 반응은 20 mL 바이알에 2 g(14mmol)의 L-lactide, 양을 고정한 Sn(Oct)2, 개시제를 넣고 130 ℃의 오일 배스에서 1시간 동안 교반한 후 중합을 정지하였다. 덩어리진 중합체는 MC를 이용하여 녹인 후 메탄올에 침전시켰다. 생성된 중합체를 진공 여과로 용매와 분리한 뒤 하루 동안 상온 건조 후 1시간 동안 진공건조하였다. 용액 중합 반응은 1 g(6.9 mmol)의 L-lactide, 양을 고정한 Sn(Oct)2와 개시제를 넣은 후, 용매인 톨루엔 5 mL를 넣고 105 ℃의 오일 배스에서 3시간 동안 교반하였다. 반응완료 후 중합체를 메탄올에 침전 및 교반시킨 후 진공 여과로 용매와 분리하였다. 생성된 중합체는 하루 동안 상온 건조 후 1시간 동안 진공건조하였다.

고분자 분석. 생성된 PLLA 고분자의 열분석은 시차주사 열량계(differential scanning calorimetry, DSC, TA 2010)를 사용하여 200 ℃까지 10 ℃/min의 승온 속도로 1차 가열하여 동일한 온도 범위에서 다시 10 ℃/min의 승온 속도로 2차 가열하여 DSC 곡선을 통해 Tm과 Tg를 측정하였다. 생성된 PLLA의 분자량은 펌프(waters 1515), 굴절률 검출기(waters 2414), 컬럼(Shodex KF-804L, Shodex KF-805L), 오토샘플러(waters 717 plus)를 갖춘 Waters사의 젤투과크로마토그래피(gel permeation chromatography, GPC)를 이용하여 분석하였다. 이동상은 tetrahydrofuran(THF, J.T. Baker, HPLC급), 흐름 속도는 1 mL/min이며, 폴리스티렌 표준시료(Shodex, SM-105)를 이용하여 calibration 곡선을 작성하였다. 각 개시제에 따른 고분자의 결정성을 분석하기 위해서 X-선 회절분석법(X-ray diffraction, XRD, Scinco, SMD 3000)을 사용하였고, 2θ=10~60o의 범위에서 10 °/min의 주사속도로 실시하였다. 결정 성장 거동을 확인하기 위해서 편광광학현미경(polarized optical microscopy, POM, U-KPA, BX40)를 통해 분석하였다.

고분자 결정화 동역학. 결정화 거동을 kinetic 상수로써 확인하기 위해 DSC 분석을 이용하여 결정화가 진행되는 시간과 상대적 결정화도(Xt)를 측정하였으며 Avrami 식(eq. (1))을 통해 나타내었다. Xt는 eq. (2)를 통해 계산되었으며 dHt는 결정화가 진행되는 동안 시간에 따른 엔탈피 변화를 의미하고, t와 ∞는 각각 결정화가 되는 동안 경과시간과 결정화가 끝나는 시간을 의미한다. n은 Avrami 지수로써 핵의 기능과 핵의 성장과정을, K는 등온 결정속도상수를 의미한다.19-21

Star-shaped PLLA 중합 및 결정성 평가. 일반적으로 Sn(Oct)2를 촉매로 이용하는 PLLA 중합은 삽입 배위 메커니즘(insertion coordination mechanism)을 따르며 Sn(Oct)2의 리간드인 octanoate를 활성화시키기 위해 알콜이 결합된 후 활성화된 촉매 사이에 단량체가 삽입되어 중합이 진행된다.22,23 3가지의 OH기 함유 아민계 개시제를 이용한 벌크 중합과 용액 중합의 결과를 Table 2, 3에 나타내었다. 벌크 중합에선락타이드/촉매 비는 200, 400으로, 락타이드/개시제 비는 50 으로 고정하였다. 용액 중합에선 락타이드/촉매, 락타이드/개시제 비를 200으로 고정하여 중합을 진행하였다. 합성된 중합체는 개시제의 OH 개수에 따라 2LPLLA, 3SPLLA, 4SPLLA로 나타내었다. 여기서 숫자는 사용된 고분자의 가지 수를 나타내고, L은 선형구조, S는 star 구조를 의미한다. 락타이드의 전환율은 개시제의 OH기 수가 증가함에 따라 약간 감소하였다. 중합된 고분자의 분자량은 개시제 OH기 수가 증가함에 따라 증가하였다. 이는 개시제의 OH기 함량이 증가할수록 중합시 성장하는 사슬 수가 더 많으므로 중합 속도 증가와 동시에 더 높은 분자량을 나타내는 것으로 보인다. Harri 등도24 동일한 조건 하에서 중합될 때, 선형 PLLA보다 star-shaped PLLA의 중합속도가 더 빠르며 고분자량의 PLLA를 중합할수 있다는 결과를 보고하였다. 벌크 중합과 용액 중합은 전환율은 유사하나 분자량은 반응시간이 짧은 벌크중합(15분)에 비해 중합 시간이 긴 용액 중합(3시간)의 경우가 OH 개수 증가에 따른 분자량 증가폭이 크다.

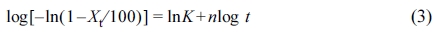

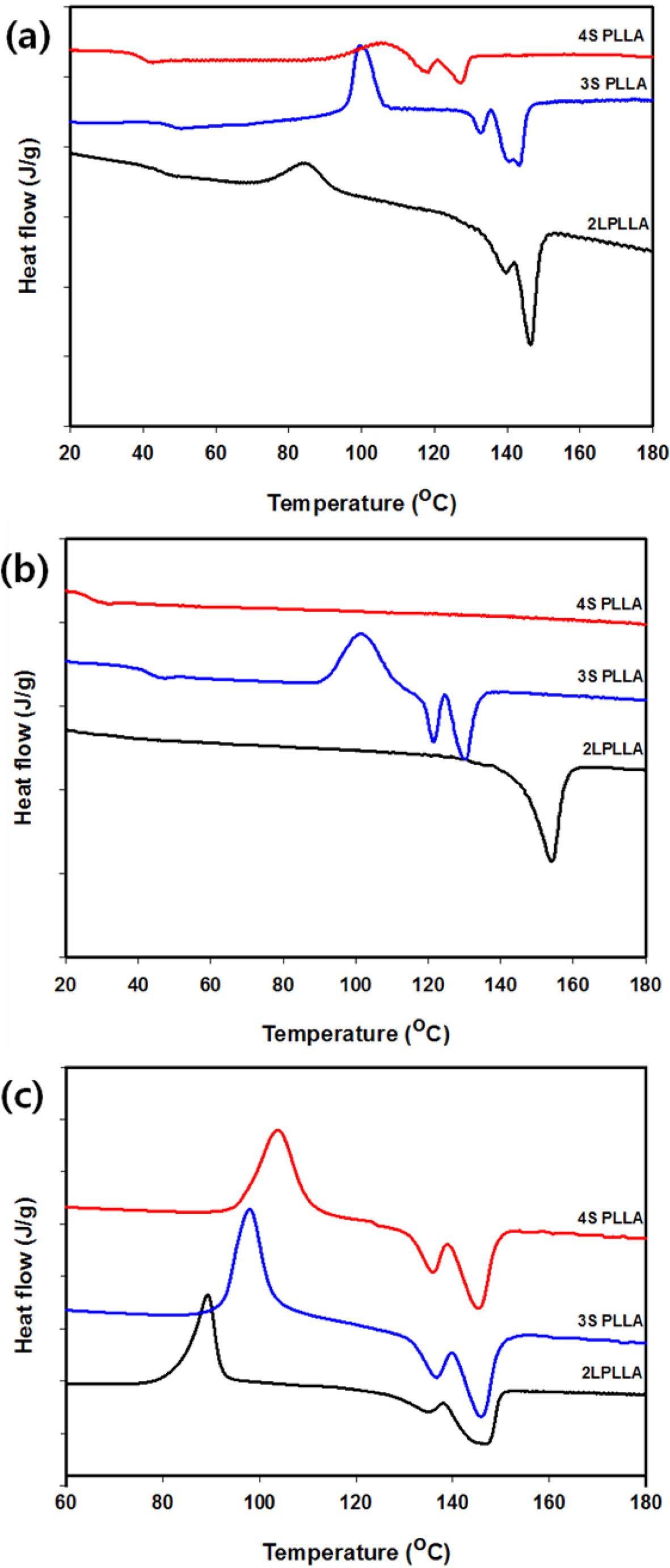

합성된 star-shaped PLLA의 열적 특성 및 결정성을 확인하기 위해 DSC 분석을 실시하였으며 그 결과를 Figure 1에 나타내었다. 선형 PLLA의 경우 단일 피크이거나 작은 피크가 같이 보이며 star-shaped PLLA의 경우 쌍봉, 다봉형 피크가 크게 보이며 결정성이 낮은 경우 녹는점을 보이지 않았다. 벌크와 용액 중합에서 star-shaped PLLA는 결정화 온도가 선형 고분자보다 증가하나 결정화도와 녹는점은 감소한다. 이로 인해 완전하지 않는 결정화가 발생하고 이차 결정화가 진행 쌍봉 또는 다봉 형태를 볼 수 있다. Tm은 고분자의 가지수가 많아질수록 감소하였다. 또한 융해열(ΔHm)과 결정화도(Xc)는 고분자의 결정성과 직접적인 연관이 있으며 고분자 가지의 수가 증가할수록 감소하는 경향을 보였다(Figure 2). 중합 방법에 따른 차이를 살펴보면 용액 중합의 경우 녹는점이 고분자 구조에 의해 크게 변화하지 않으나 결정화도는 약간 감소하였다. 반면, 벌크 중합의 경우 2L, 3S, 4S 순서로 녹는점이 크게 감소하고 결정화도도 크게 감소하였다.

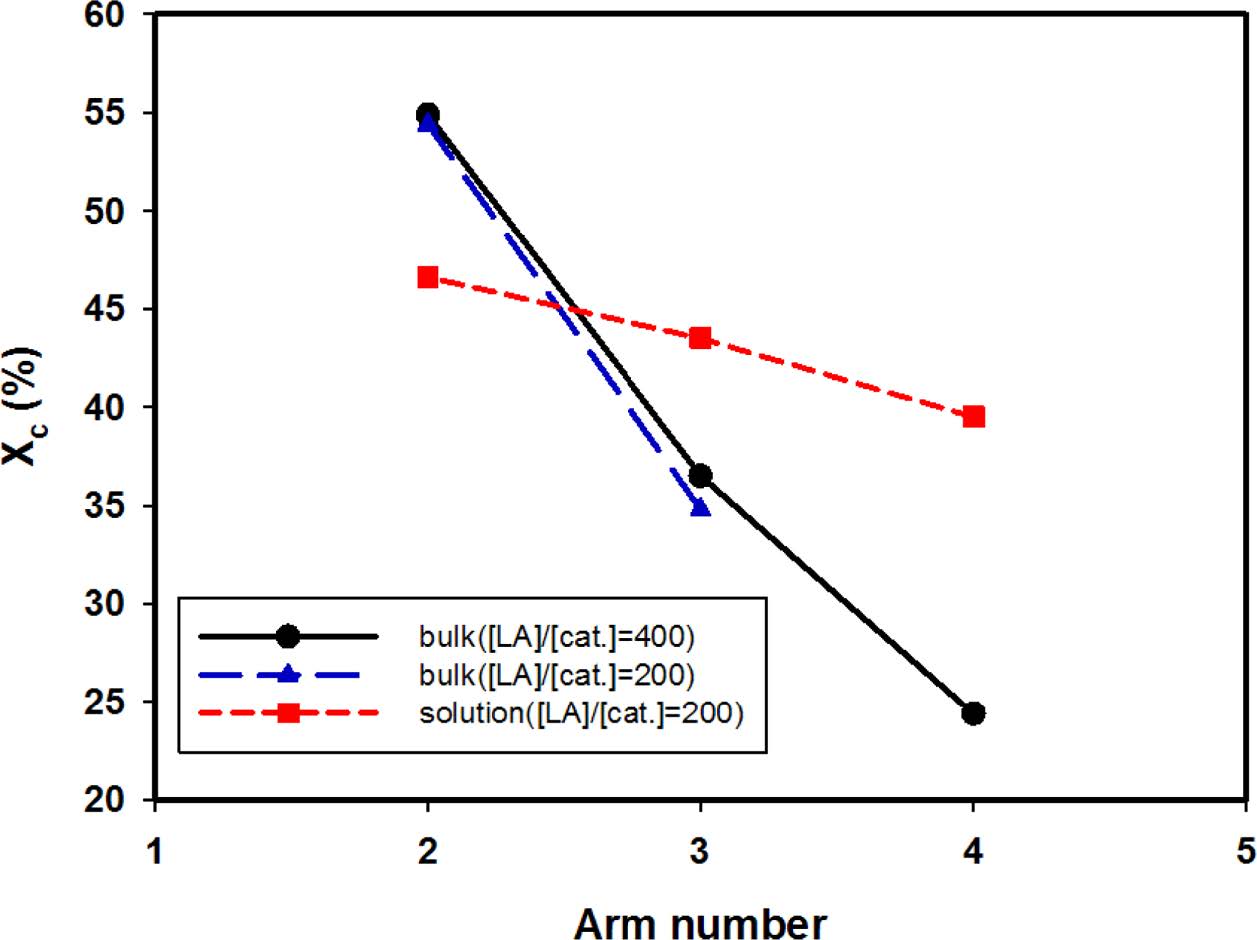

추가의 결정성 분석을 위해 XRD 분석을 실시하였으며 그결과를 Figure 3에 나타내었다. 합성된 모든 star-shaped PLLA는 16.7 °에서 강한 피크와 19.1 °에서 약한 피크를 확인할 수 있었다. 또한 락타이드/촉매의 비가 400, 200 조건에서 모두 OH기의 수가 증가할수록 피크 강도가 낮아지는 것을 확인하였으며 이를 통해 고분자의 가지 수가 증가함에 따라 결정성이 감소하는 것이 확인되었다. 열분석에서 녹는점을 보이지 않았던 4SPLLA는 피크 강도가 매우 작아 결정성이 작음을 보였다. 이를 통해 다양한 가지의 수를 가지는 star-shaped PLLA를 제조함으로써 고분자의 결정성을 조절할 수 있고 중합 방법에 따라 그 정도가 다름을 확인하였다.

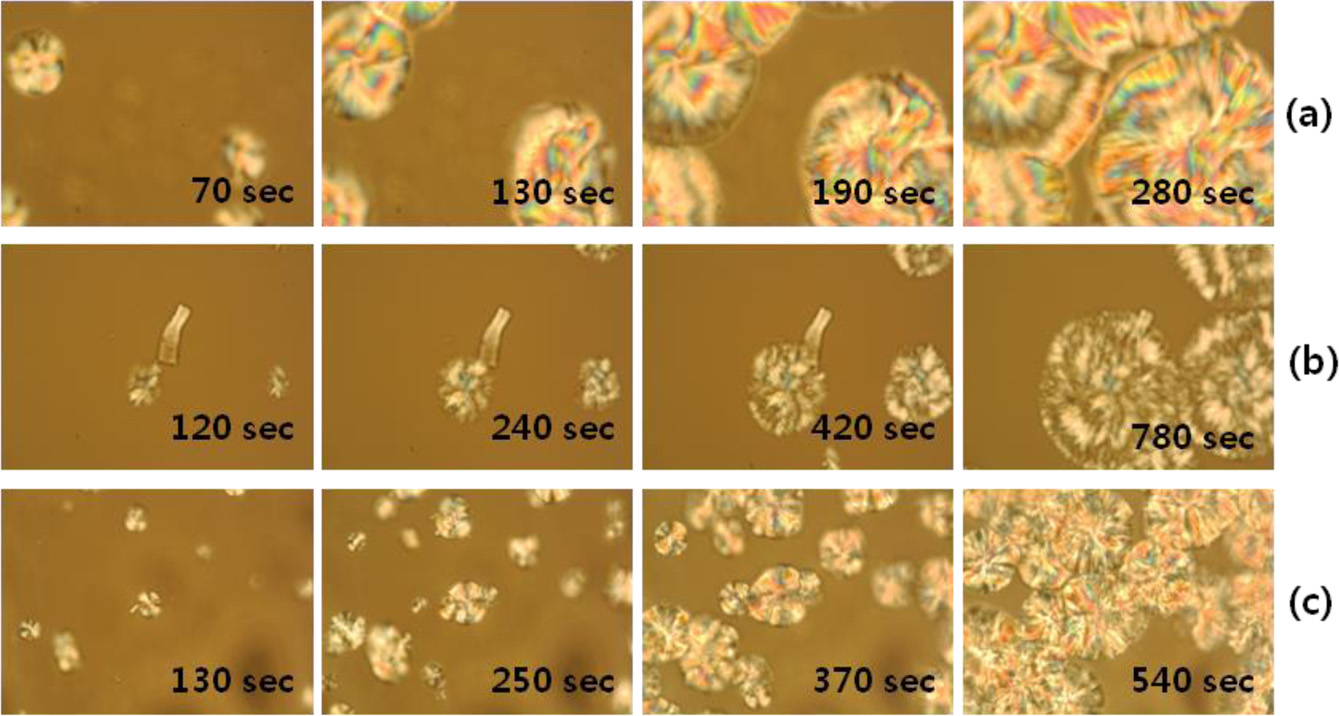

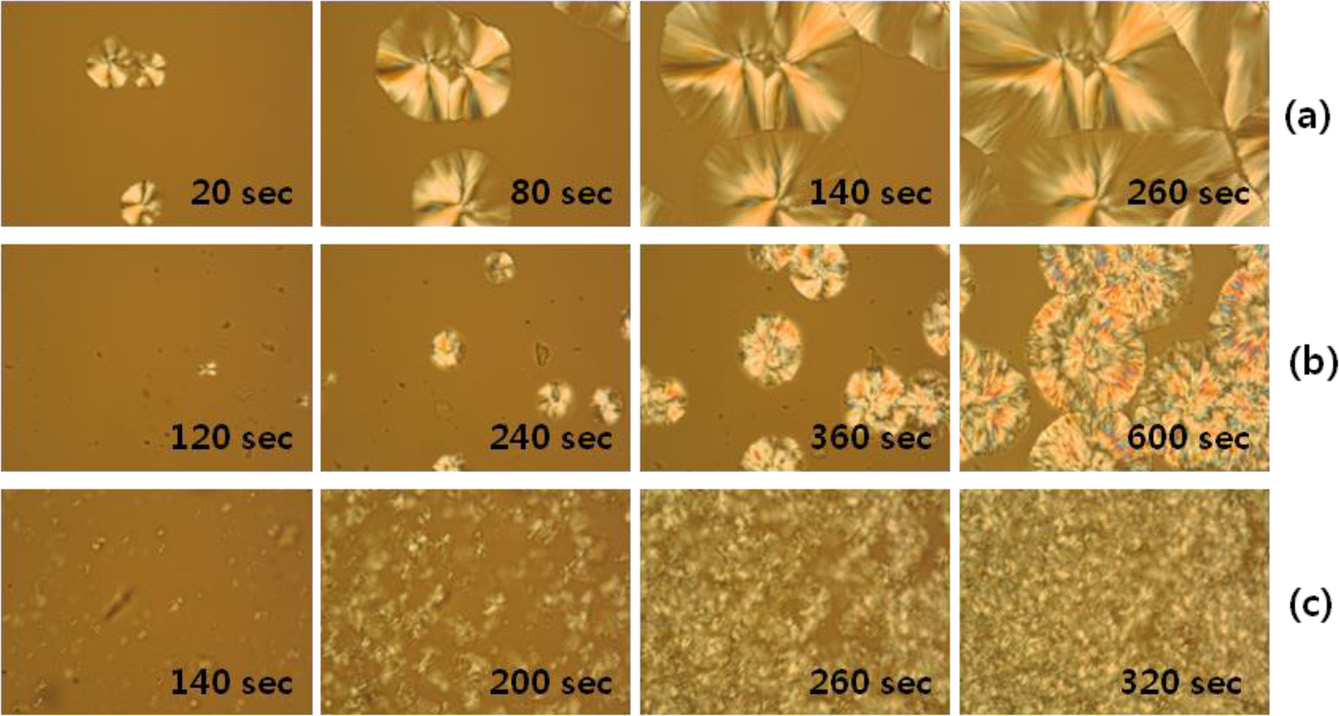

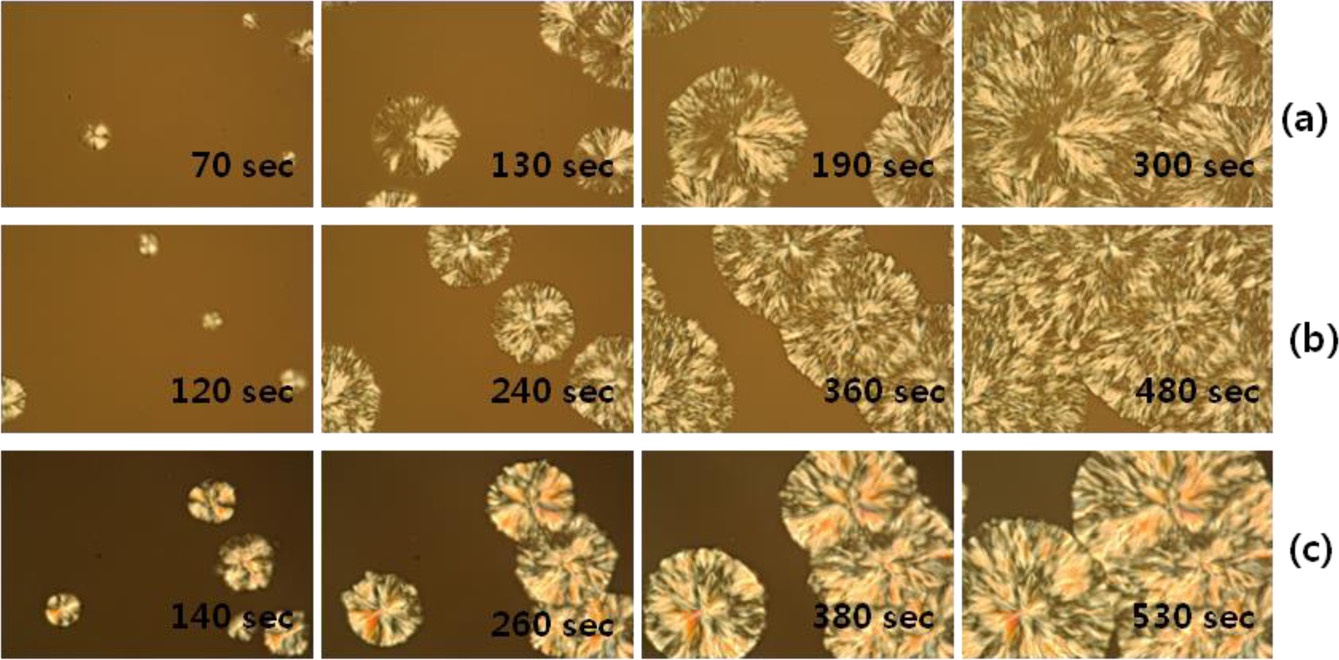

Star-shaped PLLA의 결정 성장 거동. Star-shaped PLLA의 결정 성장 거동을 확인하기 위해 중합조건에 따라 2LPLLA, 3SPLLA, 4SPLLA의 시간에 따른 결정성장을 POM을 통해서 측정하였으며 그 결과를 Figure 4,5,6에 나타내었다. 이 때 결정성장 온도는 Tc와 Tm 사이의 온도에서 등온으로 유지하며 측정하였다. 그 결과 모든 조건에서 초기 결정이 생기는 시간은 고분자 가지 수가 많아질수록 느려졌다. 이는 고분자 가지 수가 증가함에 따라 가지 사이에 수소 결합이 강해지고, 이로 인해 분자의 기하학적인 움직임이 줄어들기 때문이다.19 결정의 형태를 봤을 때 2LPLLA에서 3SPLLA, 4SPLLA에서 보다 초기 결정의 크기가 더 크고 확연하게 구형으로 성장하며, 명확한 Maltese cross pattern이 보였다. 이와 더불어 고분자의 가지 수가 많아질수록 핵의 수가 더 증가하는 것을 확인하였다. 결정 핵의 증가는 결정의 이상적인 성장을 방해하며 이는 결정화 속도가 느려지는 또 다른 원인으로 볼수 있다. 이를 통해 분자 구조사슬의 구조가 결정화 시간과 구형의 결정형태 조절에 중요한 역할을 하는 것을 알 수 있다. 용액 중합으로 생성된 PLLA의 경우 Figure 6에서 볼 수 있듯이 벌크 중합 고분자와는 달리 2L, 3S, 4S의 순서로 결정속도가 작아지나 차이가 크지 않았으며 결정 크기가 유사하였다.

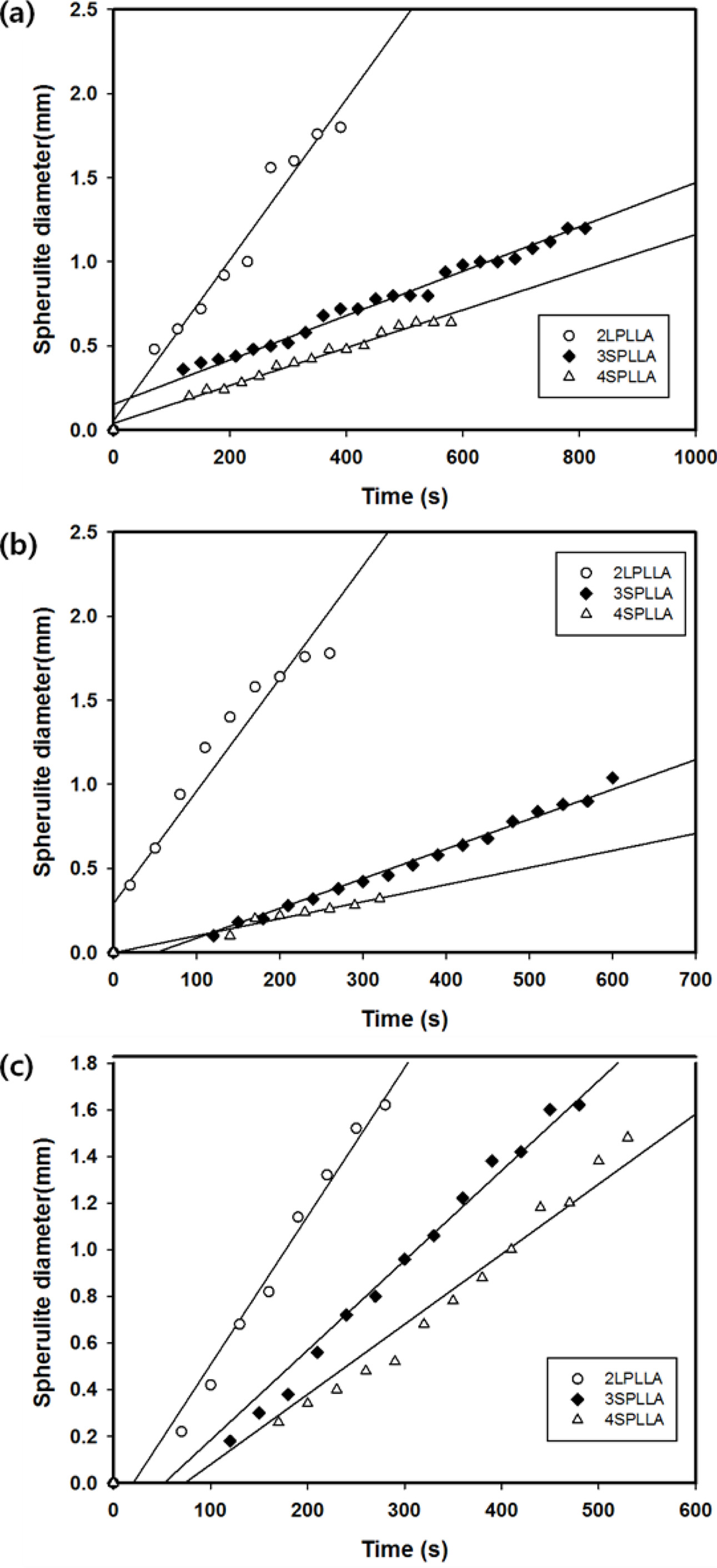

POM 분석에서 일정한 시간 간격(30초)으로 구형 결정의 직경을 측정하여 등온 결정 시간과 결정의 직경 사이의 관계를 Figure 7에 나타냈다. 시간에 따라서 그 직경은 선형으로 증가하는 것을 볼 수 있었고, 이때 기울기는 구형 성장률을 나타내며 이것을 성장속도(G)로 표시한다. G 값은 선형 PLLA가 가장 높게 나타났으며, 2LPLLA>3SPLLA>4SPLLA 순으로 감소하는 것을 보였다(Table 4, 5). 벌크 중합과 비교했을때 용액 중합의 G 값은 용액 중합보다 감소가 크지 않은 것을 확인하였다.

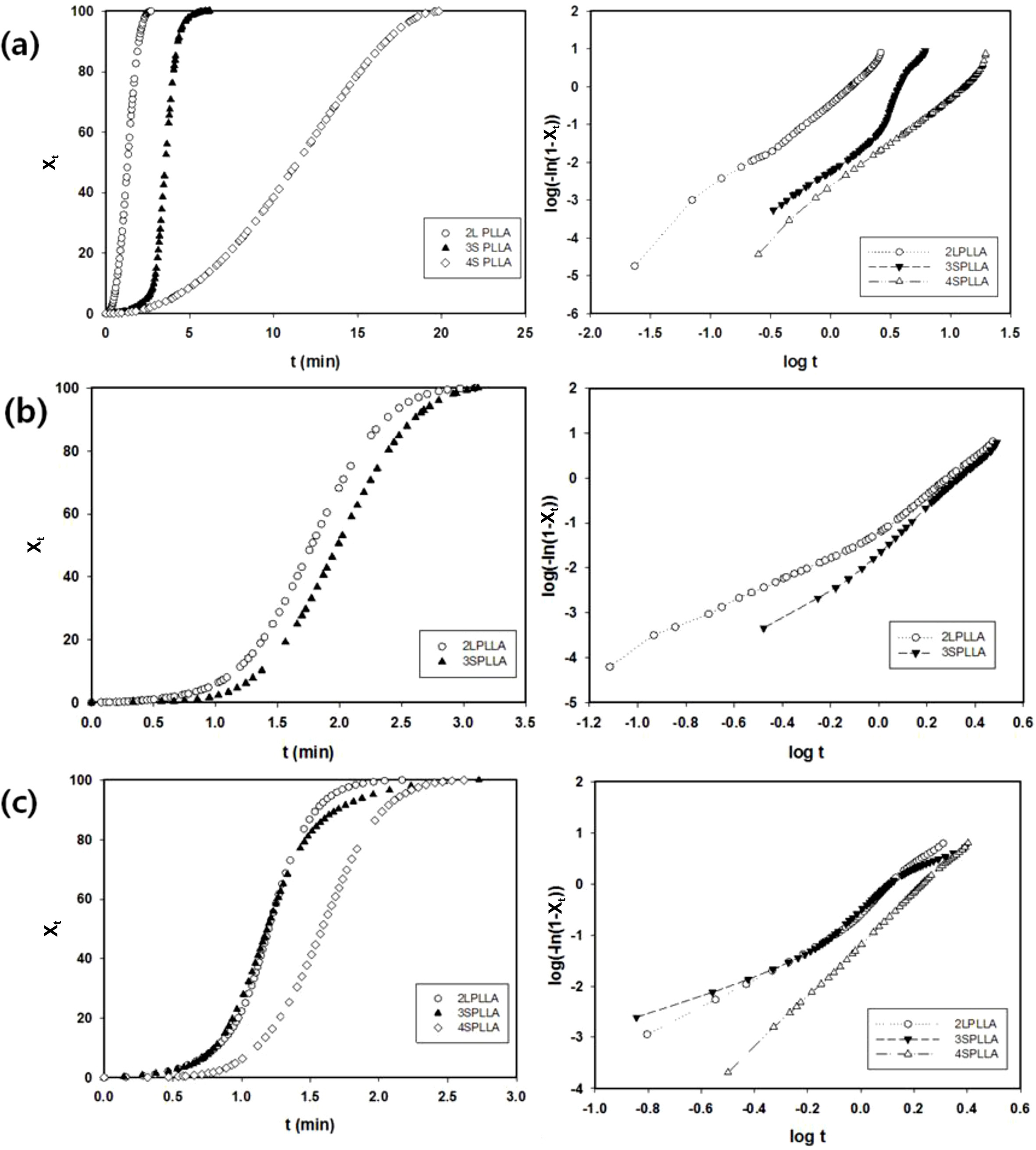

Avrami 식으로부터 등온 결정화 시간(t)과 Xt를 플롯, 이를 다시 log t와 log(-ln(1-Xt))로 플롯하여 Figure 8에 표시했다. Avrami 플롯으로부터 구해진 데이터를 Table 4, 5에 정리하였다. K 값은 편광광학현미경을 통한 결정화 실험에서 얻은 결과와 유사하게 선형의 2LPLLA에서 가장 크며, 3SPLLA, 4SPLLA로 갈수록 작아지는 경향을 보이고 반대로 t1/2은 2LPLLA에서 가장 작으며, 3SPLLA, 4SPLLA로 갈수록 커지는 경향을 보인다. 이것은 편광광학현미경 실험에서 확인했던 결과와 같이 고분자 가지의 수가 증가함에 따라 결정화 속도가 감소함을 의미한다. 용액 중합에서 얻은 PLLA의 K값은 가지 수에 크게 영향을 받지 않았다.

이론적으로 n 값은 등온 결정화 메카니즘에 따라 1~4 사이의 정수로 나타나는데 실험을 통해서 정수가 아닌 수를 얻었다. 이것은 실제 조건에서는 이상 상태와 달리 결정성장의 방해를 받으며 완벽한 결정에 도달할 수 없는 한계 때문으로 보인다. 또한 n 값은 벌크중합에서는 2.5에서 4.6까지, 용액중합에서는 3.7에서 5.0까지 나타나는데 이는 결정이 이루어지는 방식이 선형과 star-shaped PLLA 모두 2차 혹은 3차원으로 복잡하고 다양하게 성장한다고 볼 수 있다.25,26 PLLA의 가지 수가 클수록 n 값이 커지며 이는 가지 수가 선형이 아닌 3, 4개에 따라 복잡한 방향으로 성장하기 때문이다. 따라서 용액 중합에서 합성된 star-shaped PLLA가 더 복잡한 결정 성장의 경향을 보임을 의미한다.

|

Figure 1 DSC curves of PLLA prepared with various initiators: (a) bulk polymerization ([LA]/[Cat.]=400, [LA]/[I]=50); (b) bulk polymerization([LA]/[Cat.]=200, [LA]/[I]=50); (c) solution polymerization([LA]/[Cat.]=200, [LA]/[I]=200). |

|

Figure 2 Xc (crystallinity) depending on initator with various arms. |

|

Figure 3 XRD patterns of PLLAs with different numbers of arms: (a) bulk polymerization [LA]/[Cat.]=400, [LA]/[I]=50; (b) bulk polymerization [LA]/[Cat.]=200, [LA]/[I]=50; (c) solution polymerization ([LA]/[Cat.]=200, [LA]/[I]=200). |

|

Figure 4 POM photomicrographs of PLLAs with different numbers of arms in bulk polymerization ([LA]/[Cat.]=400, [LA]/[I]=50): (a) 2LPLLA crystallized at 120 ℃; (b) 3SPLLA crystallized at 110 ℃; (c) 4SPLLA crystallized at 110 ℃. |

|

Figure 5 POM photomicrographs of PLLAs with different numbers of arms in bulk polymerization ([LA]/[Cat.]=200, [LA]/[I]=50): (a) 2LPLLA crystallized at 120 ℃; (b) 3SPLLA crystallized at 110 ℃; (c) 4SPLLA crystallized at 110 ℃. |

|

Figure 6 POM photomicrographs of PLLAs with different numbers of arms in solution polymerization ([LA]/[Cat.]=200, [LA]/[I]=200): (a) 2LPLLA crystallized at 110 ℃; (b) 3SPLLA crystallized at 110 ℃; (c) 4SPLLA crystallized at 110 ℃. |

|

Figure 7 The spherulite diameter growth behavior depending on the isothermal crystallization time: (a) [LA]/[Cat.]=400, [LA]/[I]=50; (b) [LA]/[Cat.]=200, [LA]/[I]=50; (c) solution polymerization ([LA]/[Cat.]=200, [LA]/[I]=200). |

|

Figure 8 Plots of Xt versus the isothermal crystallization time (t) and plots of log(-ln(1-Xt)) versus log t for PLLAs with various initiator : (a) bulk polymerization ([LA]/[Cat.]=400, [LA]/[I]=50); (b) bulk polymerization ([LA]/[Cat.]=200, [LA]/[I]=50); (c) solution polymerization ([LA]/[Cat.]=200, [LA]/[I]=200). |

|

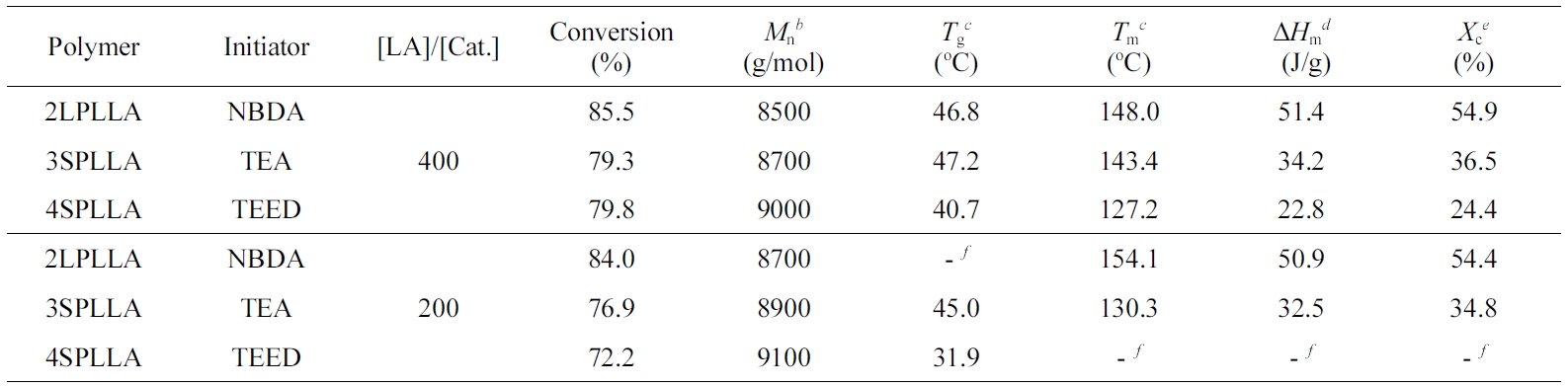

Table 2 Results on Bulk Polymerization of L-lactide with Various [LA]/[Cat.] Molar Ratioa |

aPolymerization condition; L-lactide=2 g(14 mmol), polymerization temperature=130 ℃, polymerization time=15 min, [LA]/[I]=50. bDetermined by GPC analysis with polystyrene standard. cTm, Tg denote the maximal glass transition temperatures and melting temperatures of the polymer insecond heating runs. dDetermined by DSC analysis. eXc=ΔHm/ΔHmo×100; ΔHmo=93.6 J/g. fNot detected. |

|

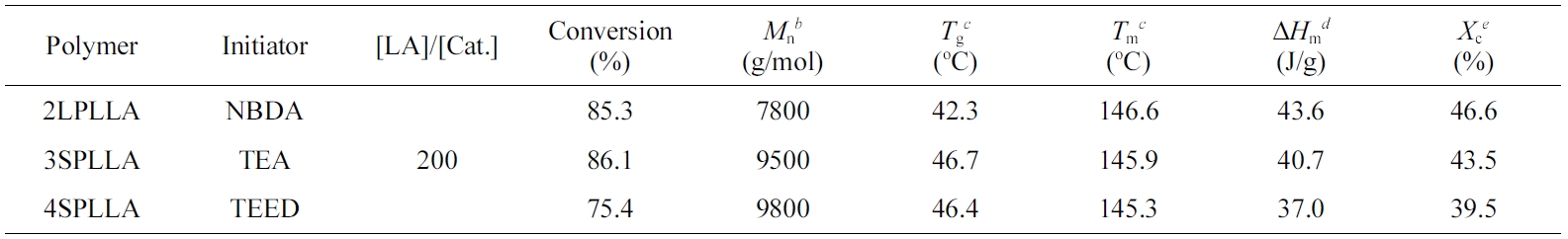

Table 3 Results on Solution Polymerization of L-lactide with Various Initiatora |

aPolymerization condition; L-lactide=1 g(6.9 mmol), [LA]/[I]=200, polymerization time=3 h, polymerization temperature=105 ℃, toluene=5 mL. bDetermined by GPC analysis with polystyrene standard. cTm, Tg denote the maximal glass transition temperatures and melting temperatures of the polymer in second heating runs. ddetermined by DSC analysis. eXc=ΔHm/ΔHmo×100; ΔHmo=93.6 J/g. |

|

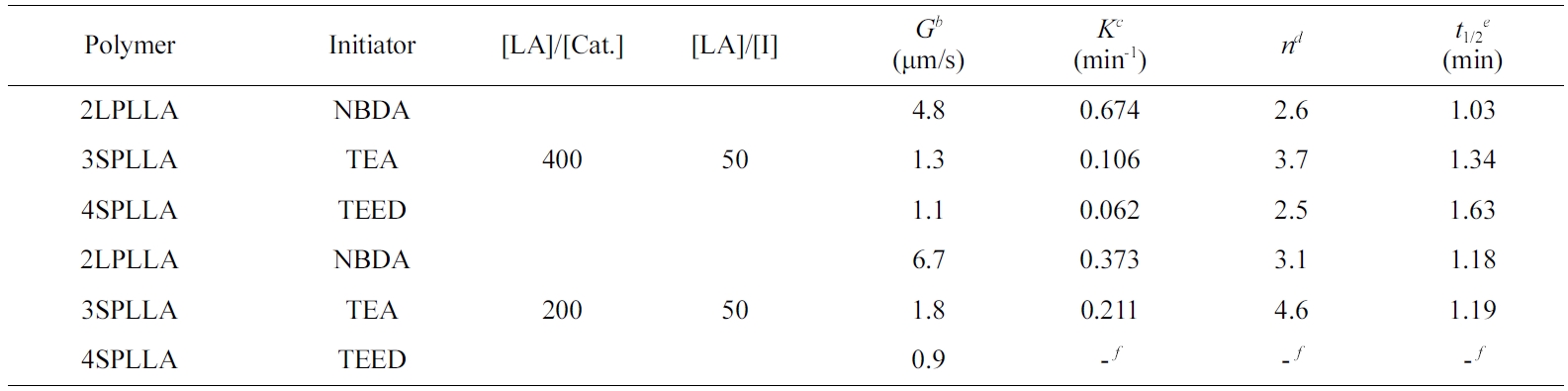

Table 4 Isothermal Crystallization Kinetics Results for PLLAs with Various Initiatora |

aPolymerization condition : L-lactide=2 g(14 mmol), polymerization time=15 min, polymerization temperature=130 ℃. bThe spherulite diameter growth behavior depending on the isothermal crystallization time; determined slope from figure 7. cDetermined intercept of log(-ln(1-Xt)) versus log t from avrami equation of figure 8; defined as the isothermal crystallization rate constant; Avrami equation is log(-ln(1-Xt))=nlogt+lnK. dDetermined slope of log(-ln(1-Xt)) versus log t from avrami equation of figure 8; defined as the Avrami exponent. eDefined as the time at which the extent of crystallization is complete by 50%; t1/2=(ln 2/K)1/n. fnot detected. |

|

Table 5 Isothermal Crystallization Kinetics Results for PLLAs with Various Initiator in Solution Polymerizationa |

aPolymerization condition:L-lactide=1 g(6.9 mmol), [LA]/[Sn(Oct)2]=200, [LA]/[I]=200, polymerization time=3 h, polymerization temperature=105 ℃, toluene=5 mL. bThe spherulite diameter growth behavior depending on the isothermal crystallization time; determined slope from figure 7. cDetermined intercept of log(-ln(1-Xt)) versus log t from avrami equation of figure 8; defined as the isothermal crystallization rate constant; Avrami equation is log(-ln(1-Xt))=nlogt+lnK. dDetermined slope of log(-ln(1-Xt)) versus log t from Avrami equation of figure 8; defined as the Avrami exponent. eDefined as the time at which the extent of crystallization is complete by 50%; t1/2=(ln 2/K)1/n. |

본 연구에서는 다양한 개수의 OH기를 가지는 아민계 개시제를 이용하여 벌크 중합과 용액 중합, 두 가지 방법을 통해 star-shaped PLLA를 합성하였다. 중합에 이용된 개시제의 OH수가 증가함에 따라 생성되는 star-shaped PLLA의 녹는점이 감소하고, 결정성이 낮은 고분자가 생성됨을 확인하였다. 벌크 중합과 용액 중합은 전환율은 유사하나 분자량은 용액 중합이 더 크게 증가하였다. 벌크 중합의 경우 2L, 3S, 4S 순서로 녹는점이 크게 감소하고 결정화도도 크게 감소하였다. 또한 벌크 중합의 경우 합성된 star-shaped PLLA 고분자의 결정 형태는 3SPLLA, 4SPLLA이 2LPLLA 보다 핵의 수가 많아 초기 결정의 크기가 작고 성장 속도가 느렸다. Starshaped PLLA의 결정성장 속도는 가지의 수가 증가함에 따라 가지 끝의 OH기의 분자 내의 사슬간에 수소결합 형성과 결정 핵의 증가로 인해 결정 성장 속도가 낮아지기 때문이다. 용액 중합의 경우 고분자의 가지 수가 증가하여도 녹는점이 고분자 구조에 의해 크게 감소하지 않고 결정화도는 약간 감소하였다. 용액 중합으로 생성된 PLLA의 경우 벌크 중합 고분자와는 달리 결정 성장 속도가 2LPLLA, 3SPLLA, 4SPLLA 순으로 감소하나 결정 성장 속도 감소폭이 벌크 중합보다 작았다. 따라서 개시제의 OH 개수 조절과 중합 방법의 선택을 통해 고분자의 결정성과 성장 속도 등을 조절할 수 있다.

- 1. J. K. Oh, R. Drumright, D. J. Siegwart, and K. Matyjaszewski, Prog. Polym. Sci., 33, 448 (2008).

-

- 2. R. Campardelli, G. D. Porta, L. Gomez, S. lrusta, E. Reverchon, and J. Santamaria, J. Mater. Chem. B, 2, 409 (2014).

-

- 3. X. W. Wei, C. Y. Gong, M. Gou, S. Z. Fu, Q. Guo, S. Shi, F. Luo, G. Guo, L. Y. Qiu, and Z. Y. Qian, Int. J. Pharm., 381, 1 (2009).

-

- 4. S. I. Hong, Korean J. Food Sci. Anim. Resour., 1, 93 (1993).

- 5. D. M. McDonald and P. Baluk, Cancer Res., 62, 5381 (2002).

- 6. M. L. Hans and A. M. Lowman, Curr. Opin. Solid State Mat. Sci., 6, 319 (2002).

-

- 7. A. Pei, Q. Zhou, and L. A. Berglund, Compos. Sci. Technol., 70, 815 (2010).

-

- 8. Y. Y. Huang, T. W. Chung, and T. W. Tzeng, Int. J. Pharm., 156, 9 (1997).

-

- 9. L. B. Peppas, Int. J. Pharm., 116, 1 (1995).

-

- 10. A. Smith and I. M. Hunneyball, Int. J. Pharm., 30, 215 (1986).

-

- 11. T. Miyata and T. Masuko, Polymer, 39, 5515 (1998).

-

- 12. Y. Zang and R. Zhuo, Biomaterials, 26, 6736 (2005).

-

- 13. Y. Tokiwa, B. P. Calabia, C. U. Ugwu, and S. Aiba, Int. J. Mol. Sci., 10, 3722 (2009).

-

- 14. M. Yuan, Z. He, H. Li, L. Jiang, and M. Yuan, Polymer, 71, 1331 (2014).

- 15. A. Finne and A. C. Albertsson, Biomacromolecules, 3, 684 (2002).

-

- 16. K. M. Nampoothiri, N. R. Nair, and R. P. Jhon, Bioresour. Technol., 101, 8493 (2010).

-

- 17. Y. Baimark and M. Srisaard, J. Appl. Polym. Sci., 124, 3871 (2012).

-

- 18. Y. Zang, X. Liao, X. Luo, S. Liu, Q. Yang, and G. Li, RSC Adv., 4, 10144 (2014).

-

- 19. L. Wang, C. M. Dong, and Liao, J. Polym. Sci., Part A: Polym. Chem., 44, 2226 (2006).

-

- 20. Q. Hao, F. Li, Q. Li, Y. Li, L. Jia, J. Yang, Q. Fang, and A. Cao, Biomacromolecules, 6, 2236 (2005).

-

- 21. H. Tsuji, H. Takai, and S. K. Saha, Polymer, 47, 3826 (2006).

-

- 22. A. Kowalski, A. Duda, and S. Penczek, Macromol. Rapid Commun., 19, 567 (1998).

-

- 23. L. M. Pitet, S. B. Hait, T. J. Lanyk, and D. M. Knauss, Macromolecules, 40, 2327 (2007).

-

- 24. H. Korhonen, A. Helminen, and J. V. Seppala, Polymer, 42, 7541 (2001).

-

- 25. Q. Hao, F. Li, Q. Li, Y. Li, L. Jia, J. Yang, Q. Fang, and A. Cao, Biomacromolecules, 6, 2236 (2005).

-

- 26. H. Tsuji, H. Takai, and S. K. Saha, Polymer, 47, 3826 (2006).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2019; 43(1): 123-131

Published online Jan 25, 2019

- 10.7317/pk.2019.43.1.123

- Received on Aug 16, 2018

- Revised on Nov 12, 2018

- Accepted on Nov 15, 2018

Services

Services

Shared

Correspondence to

Correspondence to

- Young Soo Ko

-

Department of Chemical Engineering, Kongju National University, 1223-24 Cheoan-daero, Cheonan, Chungnam 31080, Korea

- E-mail: ysko@kongju.ac.kr

- ORCID:

0000-0001-5134-9737

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.