- Thermal and Mechanical Properties of Poly(L-lactic Acid) Films Plasticized with Propylene Carbonate

Department of Organic Materials and Fiber Engineering, Soongsil University, Dongjak-gu, Seoul 06978, Korea

- 프로필렌 카보네이트로 가소화시킨 폴리(L-락트산) 필름의 열적 및 기계적 특성

숭실대학교 유기신소재·파이버공학과

Propylene carbonate (PC) was added to poly(L-lactic acid) (PLA) film in order to improve both low elongation- at-break and low impact strength, and the plasticization effect of PC on PLA was examined. PLA films containing various amounts of PC were prepared by melt pressing after melt pre-mixing, and their thermal properties were analyzed with a thermogravimetric analyzer, differential scanning calorimeter, and dynamic mechanical analyzer; mechanical properties with a universal testing machine and charpy impact testing machine; crystallinity and morphology with a wide angle X-ray diffractometer and scanning electron microscope. As the PC content in PLA/PC film increased, glass transition temperature, cold crystallization temperature, and melting temperature of PLA shifted to lower temperature and the crystallinity decreased, while the crystal form was unchanged. The yield stress, initial modulus, and tensile stress-at-break of the films decreased but the tensile strain-at-break and impact strength increased dramatically with increasing PC content. All the results indicated that PC acts as a plasticizer for PLA.

폴리(L-락트산)(PLA)에 프로필렌 카보네이트(PC)를 첨가하여 PLA의 낮은 파단신도와 충격강도를 개선하면서 PC가 PLA의 가소제로 작용하는지에 대한 연구를 진행하였다. 이를 위해 여러 함량의 PC가 포함된 PLA/PC 필름을 용융압착법으로 제조한 후 열중량분석기, 시차주사열량분석기, 동적기계적분석기로 열적 특성을, 만능시험기 및 Charpy 충격시험기로 기계적 물성을, 광각 X-선과 주사전자현미경으로 결정형태와 모폴로지를 분석하였다. 실험결과, PLA/PC 필름에 PC 함량이 많아짐에 따라 유리전이온도, 냉결정화온도, 용융온도가 모두 낮아지면서 결정화도가 감소하였지만, PLA 결정형태는 일정하였다. 또한 PLA/PC 필름의 항복응력, 초기탄성률 및 파단응력은 감소하였지만 파단변형률과 충격강도는 크게 증가하였다. 이러한 모든 결과들이 PC가 PLA의 가소제로 작용한다는 것을 나타내었다.

이 연구는 산업통상자원부 및 산업기술평가관리원(KEIT) 연구비 지원으로 수행되었으며(과제번호 10052095), 이에 감사드립니다.

지방족 폴리에스터의 일종인 폴리(L-락트산) (PLA)은 생분해성 및 생체적합성이 있으면서 용융공정으로 제품을 제조할 수 있기 때문에 포장재, 의류용 섬유, 수술용 봉합사나 약물 방출체와 같은 의료 분야, 용융성을 이용한 다른 물질과의 복합재료 분야 등에 널리 사용되고 있다. 그러나 PLA는 신도가 낮고 내충격강도가 약하기 때문에 이를 개선하기 위해 많은 연구가 진행되어 왔다.

문헌에 보고된 PLA 물성개선을 위한 첨가제들을 보면, 락트산 또는 락타이드와 같은 PLA 단량체나 PLA 올리고머,1,2 말로네이트 에스터아마이드 올리고머,3 폴리에틸렌 옥사이드(PEO)나 폴리프로필렌 옥사이드(PPO) 또는 이들의 공중합체,4-7 폴리(디에틸렌 글리콜) 아디페이트, 폴리(디에틸렌 글리콜-co-네오펜틸글리콜) 아디페이트, 폴리(부틸렌 숙시네이트)와 같은 아디프산 또는 숙신산으로부터 유래된 폴리에스터,8 식물성 기름 및 지방산과 같은 지질 유도체,9-11 글리세롤, 글리세롤 트리아세테이트, 말로네이트, 디에틸 비스히드록시메틸 말로네이트 등과 같은 저분자 물질,12-15 또는 1,2-시클로헥산 디카르복시산 디이소노닐 에스터,16 Lapol 108과 같은 상업적 가소제17 등이 있다. 이들은 대부분 고분자 블렌드 또는 가소제로 작용하여 PLA 소재의 신도와 충격강도를 높이는 작용을 한다.

한편, 권련형 담배필터 소재로는 수십년 동안 거의 대부분 (약 95% 정도) 셀룰로오스 아세테이트 섬유가 사용되어 왔다. 그러나 셀룰로오스 아세테이트 섬유는 생분해성이 거의 없기 때문에(1년 후 약 8% 분해) 버려지는 담배필터에 있는 섬유를 생분해성 섬유로 대체할 필요가 있으며, 이에 적합한 섬유로 PLA 섬유를 생각할 수 있다. PLA 섬유로 된 담배필터는 자연에서 쉽게 분해되며, 필터용 섬유소재의 다양화 및 가격저하 등에 기여할 수 있다. 그러나 PLA 섬유를 담배필터로 사용하기 위해서는 몇 가지 고려해야 할 것들이 있다.

기존 담배필터의 경우, 수천~수만 가닥의 셀룰로오스 아세테이트 필라멘트 섬유를 집속하여 2.5만~8만 데니어 굵기의 타래 형태(이를 토우라고 함)로 만든 뒤, 이를 종이로 둘러싸고 일정 길이로 절단하여 필터로 제조한다. 담배 분해물질들 및 연기의 여과기능은 별도로 하더라도, 수만 가닥의 셀룰로오스 아세테이트 필라멘트 섬유들은 서로 적절히 접합된 상태로 존재하여야 종이로 둘러싼 담배필터 상태에서 부풀어 오르지 않으면서 길이 절단 시에 요구되는 강도를 나타낼 수있다. 섬유들이 너무 강하게 접합되면 담배필터가 딱딱해 지면서 여과능력이 떨어지고, 너무 약하게 접합되면 절단 시 필요한 강도가 떨어진다. 이렇게 셀룰로오스 아세테이트 섬유들을 서로 접합시키면서 동시에 섬유에 가소성을 부여하기 위하여 트리아세틴이라는 물질이 사용된다.18-20 트리아세틴은 셀룰로오스 아세테이트 고분자의 가소제임과 동시에 용매인데, 적절한 양의 트리아세틴을 셀룰로오스 아세테이트 토우에 뿌려주면 용매작용에 의해 셀룰로오스 아세테이트 섬유들의 표면이 용해되면서 섬유간 접합이 일어나고, 일부 트리아세틴은 섬유고분자 내부로 침투한다. 내부로 침투된 트리아세틴은 건조공정 이후에도 담배필터 섬유 내에 존재하여 가소제 역할을 한다.

마찬가지로 PLA 섬유를 담배필터로 제조하기 위해서는 셀룰로오스 아세테이트에 사용되는 트리아세틴과 같은 물질, 즉 총 3만~4만 데니어 정도의 굵기를 갖는 수만 가닥의 PLA 필라멘트 섬유들을 표면 용해시켜 접합시키면서 가소제 작용을 하는 물질이 필요하다. 이때 사용되는 물질은 담배필터 제조 공정과 담배로 사용 시 인체에 무해하여야 하며, PLA에 대해 너무 강하거나 약한 용매력을 나타내지 않으면서 섬유 내부에 존재하여 가소제로 작용할 수 있는 액체이어야 한다.

본 연구는 이러한 목적을 배경으로 하면서 PLA 섬유에 적합한 새로운 가소제를 찾고자 한 것이다. 이를 위하여 물질안전보건자료(MSDS), 가격, 적절한 끓는 온도(bp) 등과 함께 용해도인자 등과 같은 여러 가지 기초조사를 하여 프로필렌카보네이트(PC)를 후보 물질로 선정하고, 이 PC가 PLA 가소제로 사용 가능한 지와 PLA 물성에 어떤 영향을 미치는지 검토하였다. 화학식이 CH(CH3)CH2OC(=O)O로 카보네이트기가 포함된 5각환 구조를 갖는 PC의 Hansen 용해도 상수값은 44.05 MPa0.5으로 PLA의 38.98 MPa0.5와 큰 차이가 나지 않는다.21,22 또한 bp가 242 °C로 높기 때문에 용융온도(mp)가 168 °C 정도인 PLA와의 용융혼합에 필요한 공정온도보다 높아 용융혼합 중에 증발되는 것을 줄일 수 있다.

본 연구에서는 실험에 필요한 시료 제조 및 분석의 용이성 때문에 섬유가 아닌 필름을 시료로 하여 연구를 진행하였다. PC를 PEO 또는 카르복시메틸 셀룰로오스(CMC)의 가소제로 사용한 연구들은23-25 발표되어 있으나, PLA의 가소제로 사용한 연구는 아직까지 알려진 바가 없다. 따라서 본 연구결과는 PLA 섬유 담배필터 제조에의 응용 뿐만 아니라, PLA 고분자 소재들의 물성개선을 위한 새로운 가소제로 적용될 수 있을 것으로 생각된다.

시료 및 시약. PLA 수지는 Nature Works 사(미국)의 2002d (용융지수 4~8 g/min)를 사용하였으며, 프로필렌 카보네이트 (PC)는 TCI 사(일본) 제품(순도 98%)을 정제하지 않고 그대로 사용하였다.

PLA/PC 필름 제조. PLA 칩 무게에 대해 PC를 5~20 phr (part per hundred resin)의 비율로 추가하여 사전 혼합한 후, twin screw compounding extruder(BauTek사, L/D=40)를 사용하여 호퍼온도 150 °C, 용융존 온도 170 °C, 다이온도 160 °C 에서 용융압출하고, 이를 동일한 조건에서 다시 한번 더 용융압출하여 PLA/PC 혼합 칩으로 만들었다. 압출된 혼합칩을 일정한 두께의 알루미늄 쉬트 틀 안에 넣은 후, 핫 프레스(Carver 사)를 사용하여 180 °C에서 용융압착하고 급랭시켜 두께 약 200 μm의 필름으로 제조하여 실험에 사용하였다.

시료에 존재하는 PC의 실제 함량 측정. Mettler Toledo 사의 TGA 1을 사용하여 위에서 제조한 PLA/PC 필름 시료들을 질소기류 하에서 10 °C/min으로 500 °C까지 승온시키면서 TGA 승온곡선을 얻고, 이를 분석하여 시료들에 존재하는 실제 PC 함량을 구하였다. 이때 시료에서의 수분 제거를 위하여, TGA에 시료를 거치한 후 질소기류의 50 °C에서 30분 이상 방치한 후 측정을 시작하였다.

열적 특성 측정. Perkin Elmer 사의 Diamond DSC를 사용하여 시료들을 질소기류 하에서 5 °C/min으로 0 °C에서 200 °C 까지 승온시키면서 DSC 1차 승온곡선을, 200 °C에서 10 분간 용융시킨 시료를 5 °C/min으로 0 °C까지 냉각시키면서 DSC 냉각곡선을, 이를 다시 5 °C/min으로 승온시키면서 DSC 2차 승온곡선을 얻었다. 또한 Perkin Elmer 사의 DMA 8000을 사용하여 필름들을 인장모드에서 진동수 1 Hz로 하면서 승온속도 3 °C/min으로 -75 °C에서 125 °C까지 승온시키면서 동적기계적분석(DMA)을 진행하였다.

기계적 물성 측정. 만능시험기(UTM, Hounsfield 사의 H10KS)를 사용하여 ASTM D 638에 의거하여 필름 시료들의 인장응력과 변형률 곡선을 얻고, 이를 분석하여 여러 가지 값들을 구하였다. 필름을 폭 3.3 mm의 도그 본으로 준비하여 측정시료로 하였으며, 로드 셀은 100 N로, 크로스헤드 속도는 10 mm/min으로 하였다. 한편, Daeyeoung M.T.C 사의 DYD-103A를 사용하여 ASTM D 256에 의거하여 필름들의 Charpy 충격강도를 측정하였다. 이때 필름들은 폭 10 mm, 길이 80 mm로 하였으며, 노치는 만들지 않았고 capacity(max)는 30 kgf-cm를 사용하였다.

광각 X-선회절(WAXD) 측정. 2회 용융혼합 및 압출하여 제조된 PLA/PC 칩들을 두께 약 400 μm의 알루미늄 쉬트 틀안에 넣고 핫 프레스를 사용하여 180 °C에서 다시 용융시킨후, 0.5 °C/min으로 110 °C까지 냉각시키고 이 온도에서 60분 동안 열처리한 후 0.5 °C/min으로 상온까지 냉각시킨 필름을 시료로 하였다. Bruker 사의 XRD(D2 Phaser)를 사용하여 파장 CuKα(λ=1.54 Å) X-선으로 2θ 방향으로 스캔하면서 WAXD 곡선을 얻었다.

주사전자현미경(SEM) 사진. Coxem 사의 SEM (CX-100S)을 사용하여 UTM 측정에 의해 절단된 필름의 파단면을 금으로 코팅한 후, SEM 이미지를 얻었다.

PC 실제 함량 분석. bp가 242 °C로 상온에서 액체인 PC를 PLA와 혼합하여 PLA 고분자 내부에 존재시키기 위해 밀폐 용기에서 PLA에 원하는 양의 PC를 첨가하고 섞어서 PC를 PLA 내부로 침투시키고, 이어서 균일한 혼합을 위해 이들은 용융압출기에서 2번 용융혼합하여 칩 형태로 만들었으며, 이들을 다시 용융압착하여 PLA/PC 필름으로 제조하였다. 이렇게 제조된 PLA/PC 필름 시료들은 사전 혼합, 두 번의 용융압출, 이후의 필름 제조 시의 용융압착 과정에서 일부 PC가 기화되어 손실될 수 있기 때문에 필름 시료들에 존재하는 PC 함량은 처음 넣어준 양과 달라진다. PLA/PC 필름 시료에 실제로 존재하는 PC 함량을 분석하기 위해 열중량분석(TGA)을 이용하였다.

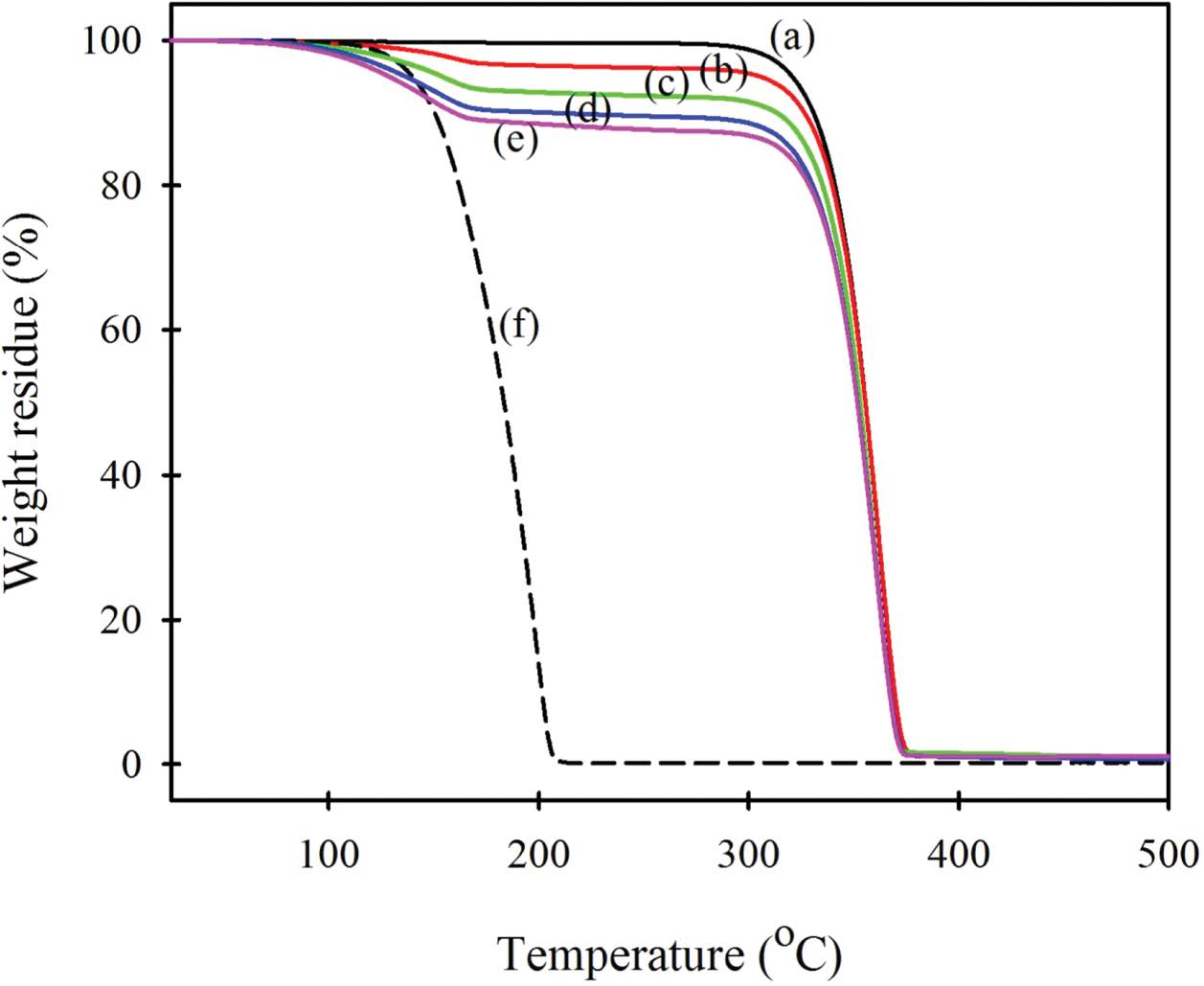

필름 시료에 대한 TGA 승온곡선을 얻고, PC가 충분히 휘발하여 PLA만 잔존하는 온도에서의 중량감소율로부터 시료들에 존재하는 PC 함량을 구하였다. Figure 1은 100% PC 및 여러 비율의 PC가 포함된 PLA/PC 필름 시료들의 TGA 승온곡선들이다. 먼저 순수 PC의 경우, bp는 242 °C이지만 10 °C/min으로 측정한 TGA 곡선에서는 120 °C 정도에서부터 증발이 시작되어 200 °C 정도의 온도에서 모두 제거되었다. PLA/PC 필름 시료들도 100 °C 정도에서 무게감소가 시작되어 210 °C 이상에서 무게감소 정도가 크게 둔화되었고, 250 °C 이상에서는 거의 일정한 무게에 도달하였으며, 이후 300 °C 이후에서 PLA에 의한 분해가 시작되었다. 따라서 1차 무게감소가 끝나고 PLA 분해가 시작되기 전 온도에서의 무게감소는 PC에 기인된 것이며, 이때의 무게감소율을 시료에 존재하는 PC 함량이라고 판단할 수 있다(100 °C에서 시작되는 무게감소에 수분이 포함되어 있을 가능성을 배제하기 위하여 TGA 측정시 50 °C에서 30분 이상 방치하여 건조한 후 측정을 시작하였다. 시료에 있는 수분이 증발하는 경우에는 100 °C가 아니라 80 °C 정도부터 무게가 감소하기 시작한다.). 무게가 거의 일정해지는 240~300 °C 온도 범위에서 어느 온도를 선택할 지에 대한 기준은 없지만, 본 연구에서는 PC의 bp인 242 °C와 PLA 고분자와 PC 사이에 상호인력이 작용하여 PC가 매우 느리게 증발할 가능성을 고려하여 280 °C에서의 무게감소율을 PLA/PC 시료에 존재하는 PC 함량으로 판단하였다.

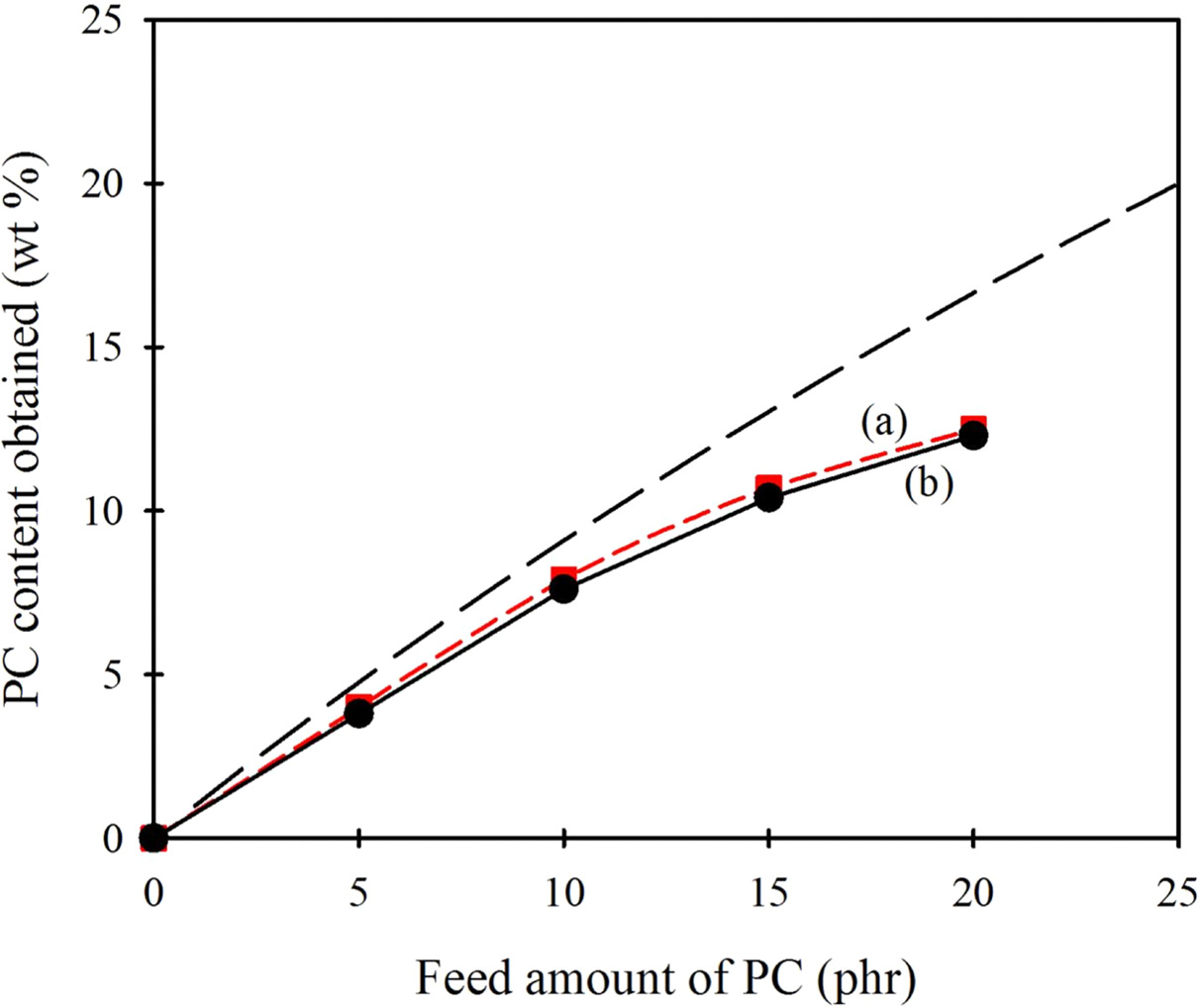

Figure 2는 TGA 곡선 280 °C에서의 무게감소율로부터 구한 PC 함량을 처음 시료 제조 시 넣어준 PC 양에 대해서 나타낸 것이다. 이때 참고를 위해 250 °C에서의 무게감소율로부터 구한 값들도 함께 나타내었다. PLA/PC 시료 제조 시에는 PC를 시료 전체의 백분율이 아니라 PLA 시료 100 g에 대한 추가 무게인 part per hundred resin(phr)로 첨가하였기 때문에, 단순 계산된 PC 함량(Figure 2에서의 점선)은 phr과 다르게 된다. Figure 2를 보면, PC 10 phr 첨가 시료의 경우 계산 함량이 9.1%이지만 구해진 실제 함량은 7.9%이었고, PC 20 phr 첨가 시료는 계산 함량이 16.7%이었지만 구해진 실제함량은 12.5%이었다. 따라서 처음 넣어준 PC 양의 약 75% (12.5/16.7)~87%(7.9/9.1) 정도가 실제 시료에 잔존하였으며, 감소된 양은 시료 제조과정의 높은 온도 때문에 손실된 것으로 판단된다. 그러나 액체인 PC를 사용하여 두 번의 150~170 °C 에서의 용융혼합 과정 및 180 °C에서의 필름 제조과정을 거쳤지만 처음 넣어준 PC의 75~87%가 필름 내부에 잔존하고 있어, 용융공정 후에도 충분한 양이 남아 가소제로 작용할 수 있음을 알 수 있다.

TGA 곡선 250 °C의 잔존량으로부터 구한 함량은 온도가 조금 낮기 때문에 280 °C에서 구한 함량보다 약간 크게 나타나고 있지만, 큰 차이는 아니며 전체적인 경향은 거의 비슷하다. 이후의 분석에서 필름 시료에 있는 PC의 실제 함량은 280 °C에서 구한 값들을 사용하였다.

PC 첨가가 PLA의 열적 특성에 미치는 영향. 고분자 블렌드나 고분자 복합재료 등의 고분자 혼합물은 첨가하는 다른 고분자, 필러 혹은 가소제에 의해 매트릭스 고분자의 상전이 거동이나 결정화거동 등이 변하게 된다. 예를 들어 PLA에 폴리(에틸렌 글리콜)(PEG)과 같은 고분자 또는 탄소나노튜브(CNT)와 같은 충전제를 첨가하면 결정화속도가 빨라진다는 연구결과가 있다.26 이러한 매트릭스 고분자의 상전이나 결정화거동 등의 변화는 고분자 재료의 물성에 큰 영향을 미치기 때문에 고분자의 분석에 필요한 중요한 요소이다. 본 연구는 PLA의 충격강도를 향상시키기 위해 카보네이트기를 갖는 PC를 첨가한 것으로, PC 첨가가 PLA의 열적 특성에 어떤 영향을 미치는지 분석하였다.

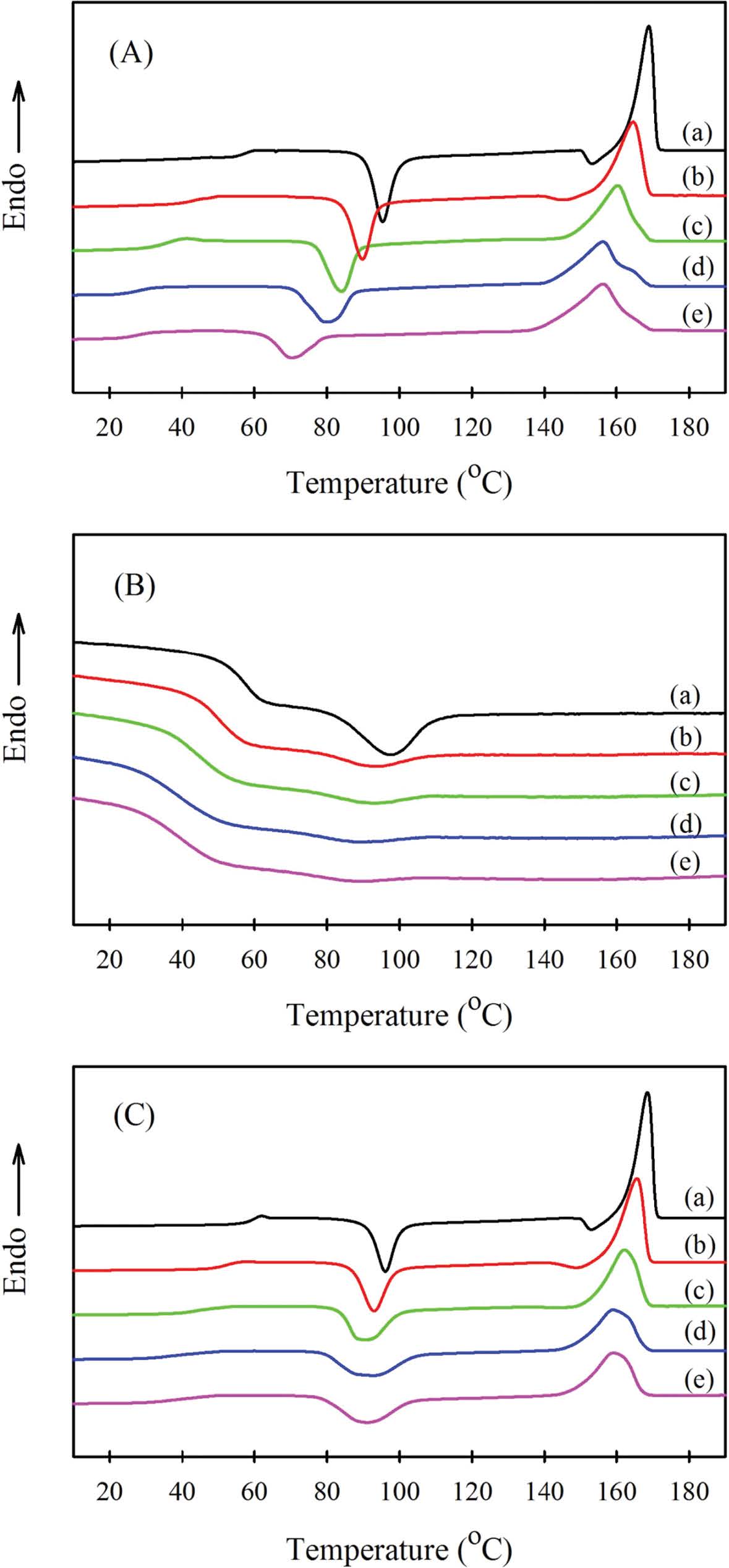

고분자 시료를 열분석하는 경우 시료의 제조과정 및 시료의 보관과정에서 받은 열이력에 의해 측정결과가 달라지기 때문에, 기존의 열이력을 없애기 위해 고분자를 용융시킨 후 냉각시키고 이를 다시 승온시키면서 측정하는 방법을 많이 사용한다. 본 연구에서도 용융 후 급랭시켜 제조한 PLA/PC 필름 시료들을 DSC에서 5 °C/min으로 승온시키면서 얻은 1차 승온곡선을 Figure 3(A)에 나타내었다. 또한 DSC 상에서 200 °C의 용융상태를 10 분간 유지시킨 후 5 °C/min으로 0 °C까지 냉각시키면서 얻은 냉각곡선을 Figure 3(B)에, 이 서랭시킨 시료들을 0 °C에서 10분간 유지시키고 다시 5 °C/min으로 200 °C까지 승온시켜 얻은 2차 승온곡선을 Figure 3(C)에 나타내었다.

용융 후 급랭시켜 얻은 PLA/PC 필름 시료들의 1차 승온곡선을 보면, 단독 PLA 시료는 59 °C에서 유리전이온도(Tg)가, 이어서 96 °C에서 냉결정화온도(Tcc)가 나타났으며, 155 °C에서의 용융 전 결정화에 이어 168 °C에서 하나의 용융온도 (Tm)가 나타났다. 이러한 냉결정화와 용융 전 결정화에 이은 용융은 급랭된 PLA 시료의 DSC 곡선에서 전형적으로 나타나는 현상이다.27 PLA에 PC가 첨가되면 첨가량이 많아짐에 따라 Tg와 Tcc가 점차 낮아지고 있어 PLA 분자사슬의 움직임이 쉬워졌음을 알 수 있다. PC 함량이 5 phr로 적은 시료는 용융 전 결정화가 나타나면서 PLA 단독보다 낮은 온도에서 용융을 하지만, PC 함량이 10 phr 이상으로 되면 용융 전 결정화는 나타나지 않고 바로 용융을 하며 용융온도도 점차 낮아지면서 2중 용융피크들이 나타났다. 이러한 결과들은, PC가 첨가되고 그 함량이 많아짐에 따라 PLA 고분자사슬의 움직임이 쉬워져 승온과정에서 PLA가 보다 쉽게 결정을 형성하게 되지만 불완전한 결정이 함께 생성되어 용융온도가 낮아지면서 2중 용융거동을 한다는 것을 나타낸다.

이들 시료들을 용융시킨 후 서랭시킨 Figure 3(B)를 보면, 단독 PLA는 100 °C 부근에서 결정화가 일어나고 이어서 60 °C 부근에서 Tg가 나타났다. PLA에 PC가 첨가됨에 따라 결정화온도는 점차 낮아지면서 결정화되는 양이 크게 감소하였다. 5 °C/min의 냉각속도는 아주 느린 것이 아니기 때문에 냉각과정에서 PLA 결정이 잘 생성되지 못한 것으로 판단된다. 결정이 충분히 생성되지 않았기 때문에 냉각 시 더 낮은 온도에서 유리전이가 확연히 나타나며, 유리전이온도는 점차 낮은 온도로 이동하였다.

용융 후 서랭시킨 시료들을 다시 승온하면서 얻은 Figure 3(C)를 보면, 전체적으로 1차 승온곡선들(A)과 비슷하다. 1차 승온곡선은 급랭시켜 제조한 필름을 사용하였기 때문에 거의 무정형 상태의 시료라고 할 수 있다. 반면에, 2차 승온곡선은 5 °C/min으로 서랭시킨 시료들을 사용하였기 때문에 냉각과정에서 어느 정도 결정이 생성된 상태이다. 다만 서랭 과정만 거쳤을 뿐 열처리는 하지 않았기 때문에 결정이 충분히 생성되지는 못하였다. 이러한 차이에 의해 PC 첨가가 Tg, Tcc, Tm에 미치는 영향은 Figure 3(A)와는 조금 다르게 나타났지만, 대체적인 경향은 비슷하였다. 즉, PC가 첨가됨에 따라 결정생성이 용이해지는 한편, 보다 불완전한 결정이 함께 생성되었다.

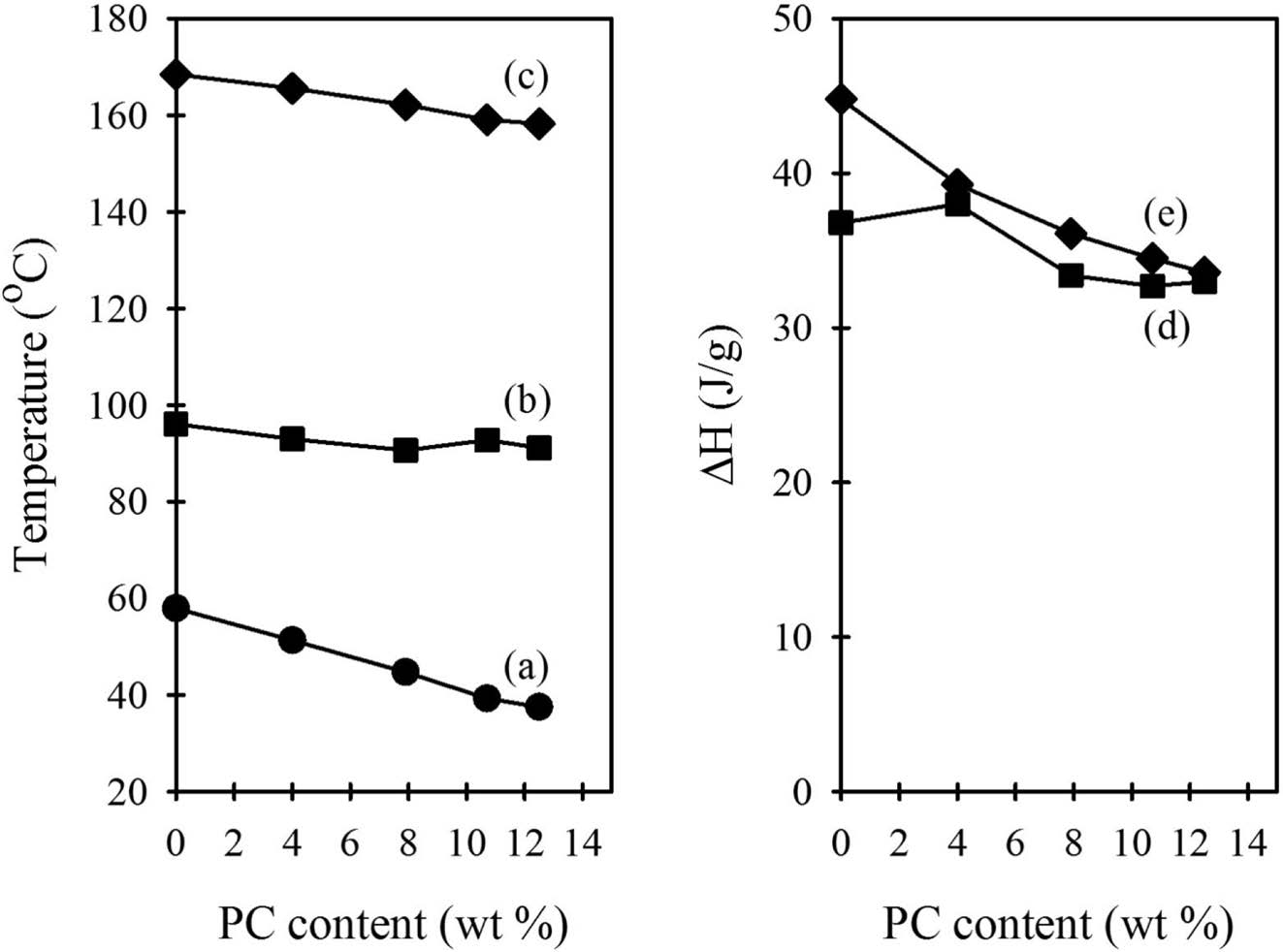

Figure 4는 서랭 후의 2차 승온곡선(Figure 3(C))에서 얻은 Tg, Tcc, Tm의 변화 및 냉결정화열(ΔHcc)과 용융열(ΔHm) 변화를 PC 투입량이 아닌 실제 함량에 대해서 나타낸 것이다. 전체적으로 PC 함량이 많아지면 Tg, Tcc, Tm 및 ΔHcc와 ΔHm이 모두 감소하는 경향을 나타내고 있다. PC 함량 12.5 wt%(PC 투입량 20 phr)인 시료의 2차 승온곡선을 단독 PLA와 비교하면, Tg는 20.4 °C 만큼, Tcc는 4.9 °C 만큼, Tm은 10.2 °C 만큼 낮아지고, ΔHcc는 3.8 J/g 만큼, ΔHm은 11.2 J/g 만큼 감소하였다.

이러한 열분석 결과들은 모두 고분자에 가소제가 첨가되었을 때 나타나는 현상들로, PC가 PLA의 가소제로 작용하고 있음을 나타낸다. 만일 PC가 PLA의 가소제로 작용하지 않는다면 PLA의 상전이온도, 특히 유리전이온도에 거의 영향을 미치지 못하기 때문이다.

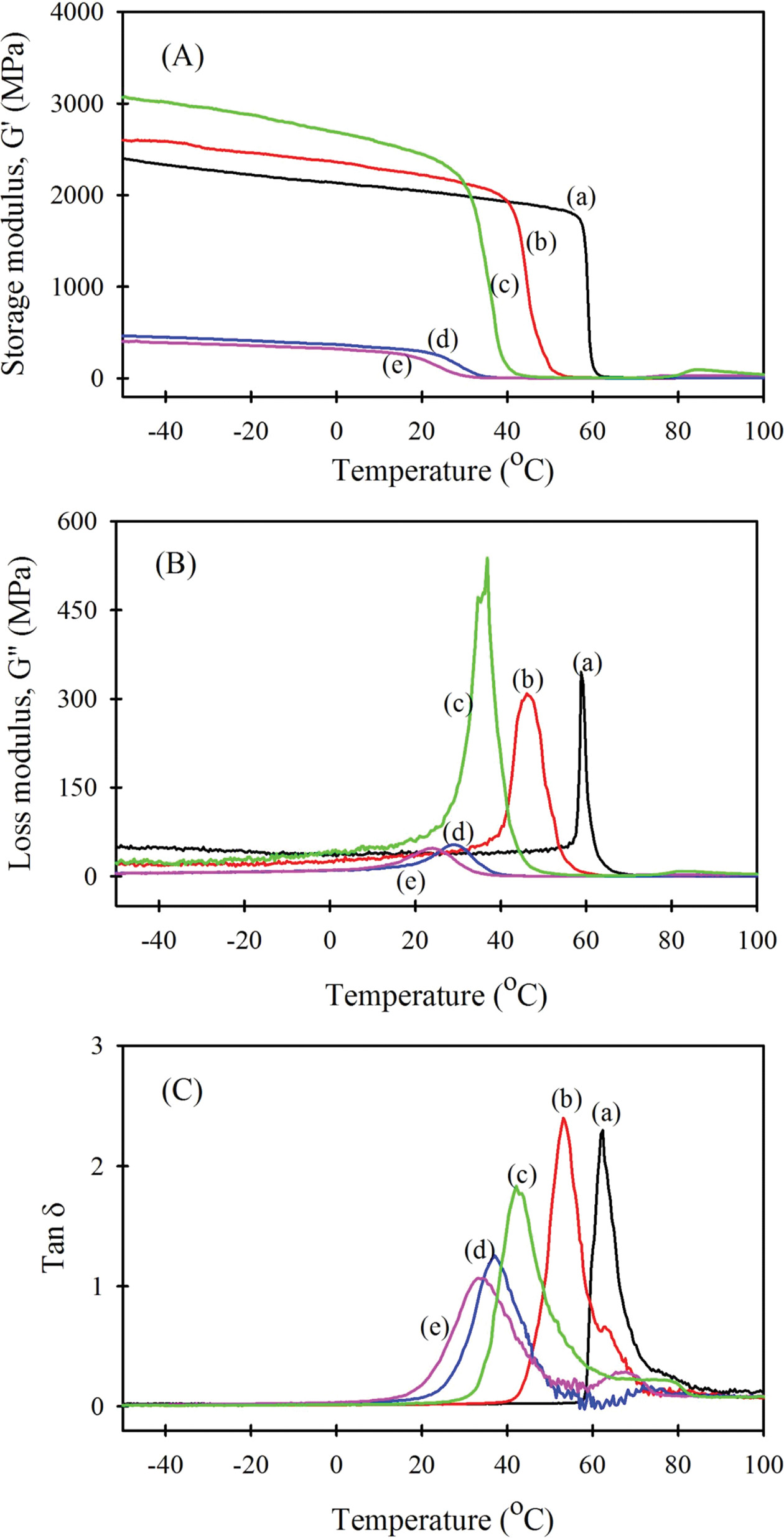

일반적으로 고분자의 Tg 변화를 분석할 때 DSC 측정과 함께 DMA 분석이 많이 이용된다. 본 연구에서도 PLA/PC 필름 시료들을 DMA의 인장모드로 측정하여, 저장탄성계수(G′)곡선, 손실탄성계수(G″) 곡선 및 tan δ 곡선 등을 구하였다. 이들을 나타낸 Figure 5를 보면, PC 함량이 많아짐에 따라 점차 저장 및 손실탄성계수 값들이 작아지면서 전이가 일어나는 온도가 낮아지며, 두 탄성계수의 비(G″/G′)인 tan δ 곡선에서의 피크온도가 낮아지며 피크 점에서의 값도 점차 작아지고 있다.

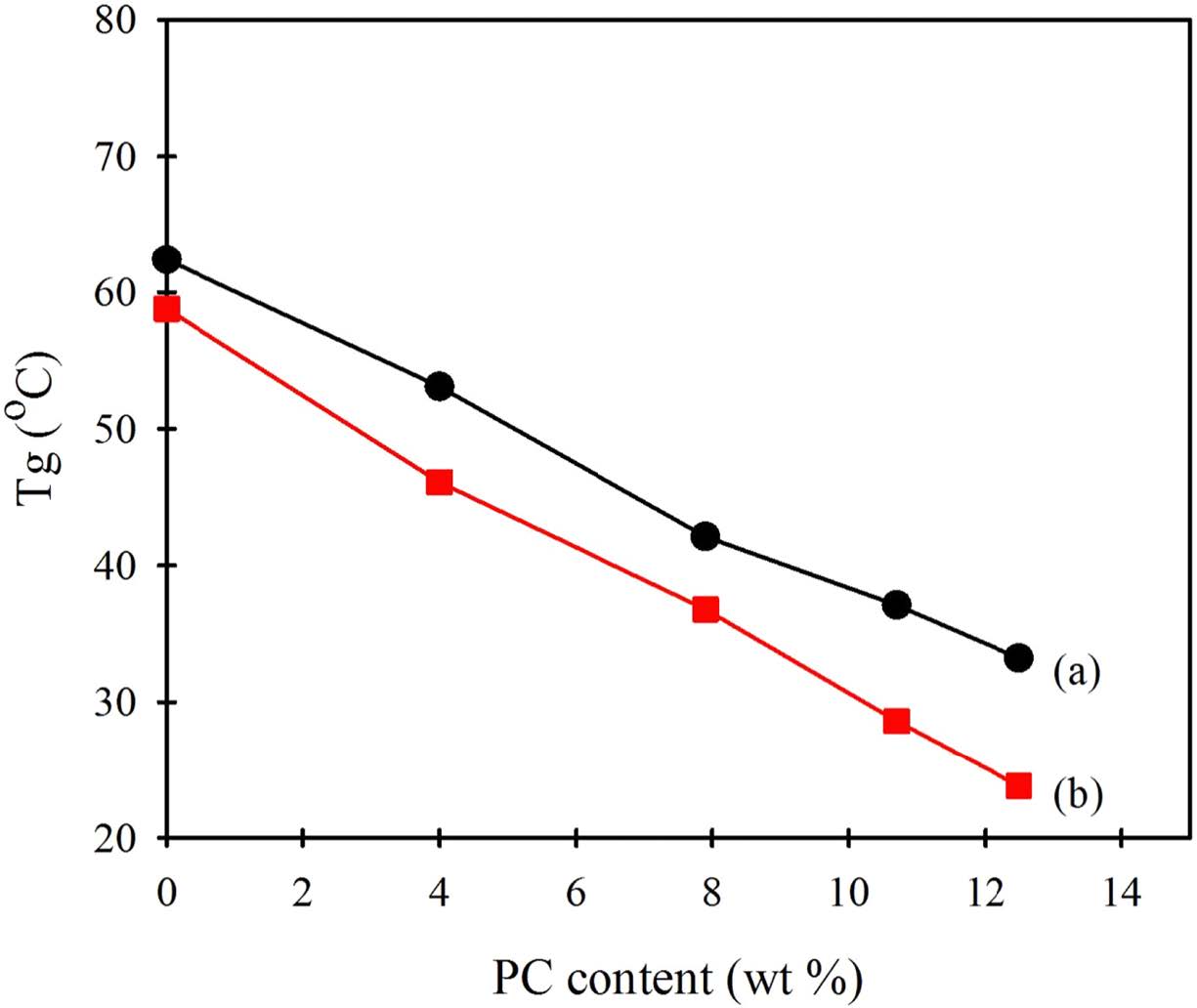

고분자 시료의 Tg는 tan δ 또는 G″ 곡선의 피크온도로 나타낼 수 있는데, 이들로부터 각각 구한 Tg를 시료에 있는 PC의 실제 함량에 대해서 나타낸 것이 Figure 6이다. 이를 보면 두 가지 분석결과 모두에서 PC 함량이 많아지면 Tg가 거의 직선적으로 감소하고 있다. 단독 PLA 시료의 경우 58.8 °C에서 G″의 피크온도가, 62.4 °C에서 tan δ 피크온도가 나타났는데, PC 함량이 12.5 wt%인 시료의 G″의 피크온도는 PLA에 비해 35.0 °C 낮아졌으며 tan δ의 피크온도는 29.2 °C 낮아졌다. 시료에 있는 PC 함량이 12.5%인데 Tg가 30 °C 정도 매우 크게 감소한 것은 PC가 PLA의 매우 우수한 가소제라는 것을 다시 한 번 확인시켜 준다. PC 함량이 커짐에 따라 Tg가 직선적으로 감소하는 경향은 DSC로 측정한 Figure 4의 결과와 일치하는 것이다. 다만, DSC와 DMA 측정 시의 시간규모 때문에 DMA 분석에 의한 Tg가 더 높은 온도에서 나타났으며, PC 첨가에 의한 변화폭도 크게 나타났다.

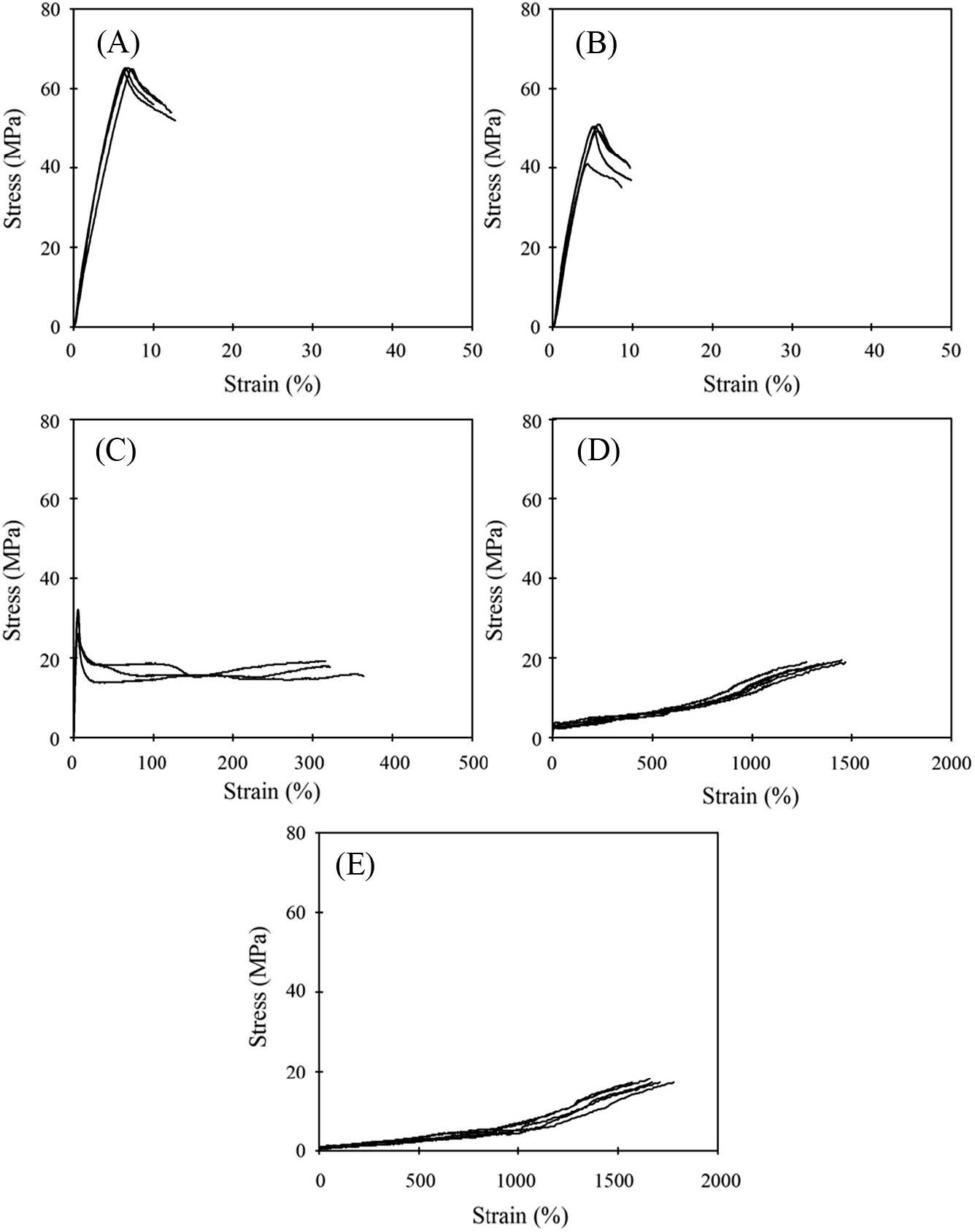

기계적 물성에 미치는 영향. PC가 PLA의 가소제로 작용한다면 PLA 시료의 기계적 물성, 특히 파단변형률이나 충격강도에 크게 영향을 미칠 것으로 기대되었다. 이를 알아보기 위하여 UTM을 사용하여 필름 시료들의 인장 응력-변형률 곡선을 10 회씩 측정한 후 항복응력, 초기탄성계수, 파단 인장응력 및 파단변형률, 인성(toughness) 등의 인장 특성을 분석하였다.

Figure 7은 각 시료들의 인장응력-변형률 곡선들을 나타낸 것이다. 반복된 측정에서 시료간 차이가 약간씩 있지만 전체적인 경향은 일정하게 나타남을 볼 수 있다. 단독 PLA 필름이나 PC 함량이 작은 필름은 초기 탄성계수가 크면서 항복점을 나타낸 후 상대적으로 낮은 신도에서 파단되었다. PC함량이 커짐에 따라 점차 초기 탄성계수가 작아지고 항복점이 점차 작은 응력에서 나타나며, 파단응력은 작아지고 파단 변형률은 크게 증가하였다.

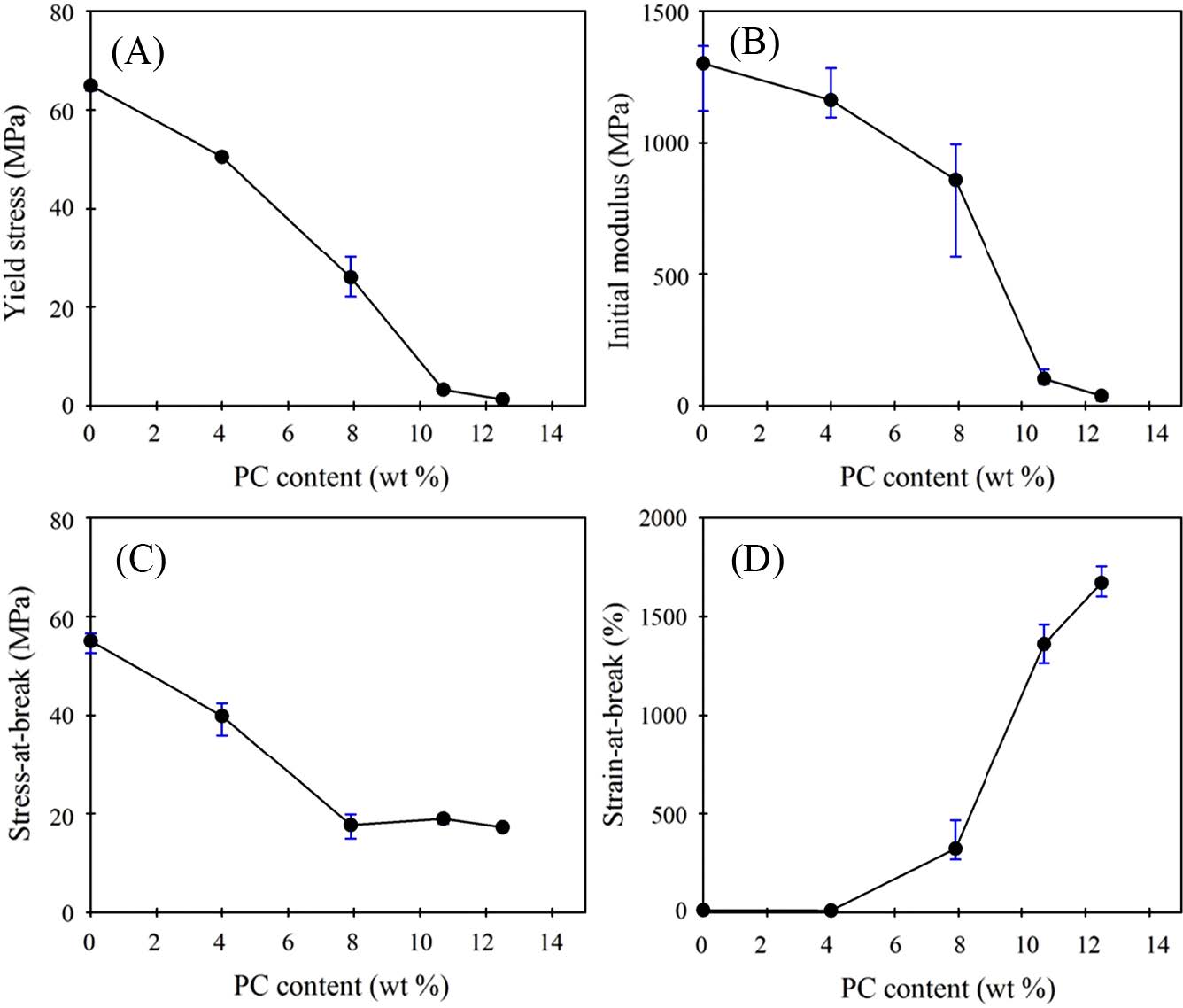

이들 PC 함량이 다른 시료들의 응력-변형률 곡선들에서 각 시료들의 항복응력, 초기탄성계수, 파단 인장응력, 파단변형률의 평균과 오차범위를 구하여 Figure 8에 나타내었다. Figure 8(A)에서 PC 함량이 커지면 항복응력은 크게 감소하며, PC함량 10 wt% 이상에서 항복응력은 매우 작은 값을 나타내었다. 초기 탄성계수도 크게 감소하여(Figure 8(B)) PC 함량 10 wt% 이상에서는 매우 작은 값으로 되었다. Figure 8(C)의 파단 인장응력은 점차 감소하여 PC 함량 8 wt% 이상에서는 거의 일정한 값을 나타내었으며, Figure 8(D)의 파단변형률은 PC 함량 4 wt% 이상에서부터 매우 크게 증가하였다. 특히 PC 함량이 12.5 wt%인 시료의 파단응력은 17.4 MPa로 단독 PLA 시료의 64.8MPa에 비해 1/2.7로 감소하였지만, 파단변형률은 1678%로 단독 PLA의 11.5%에 비해 약 146 배로 크게 증가하였다.

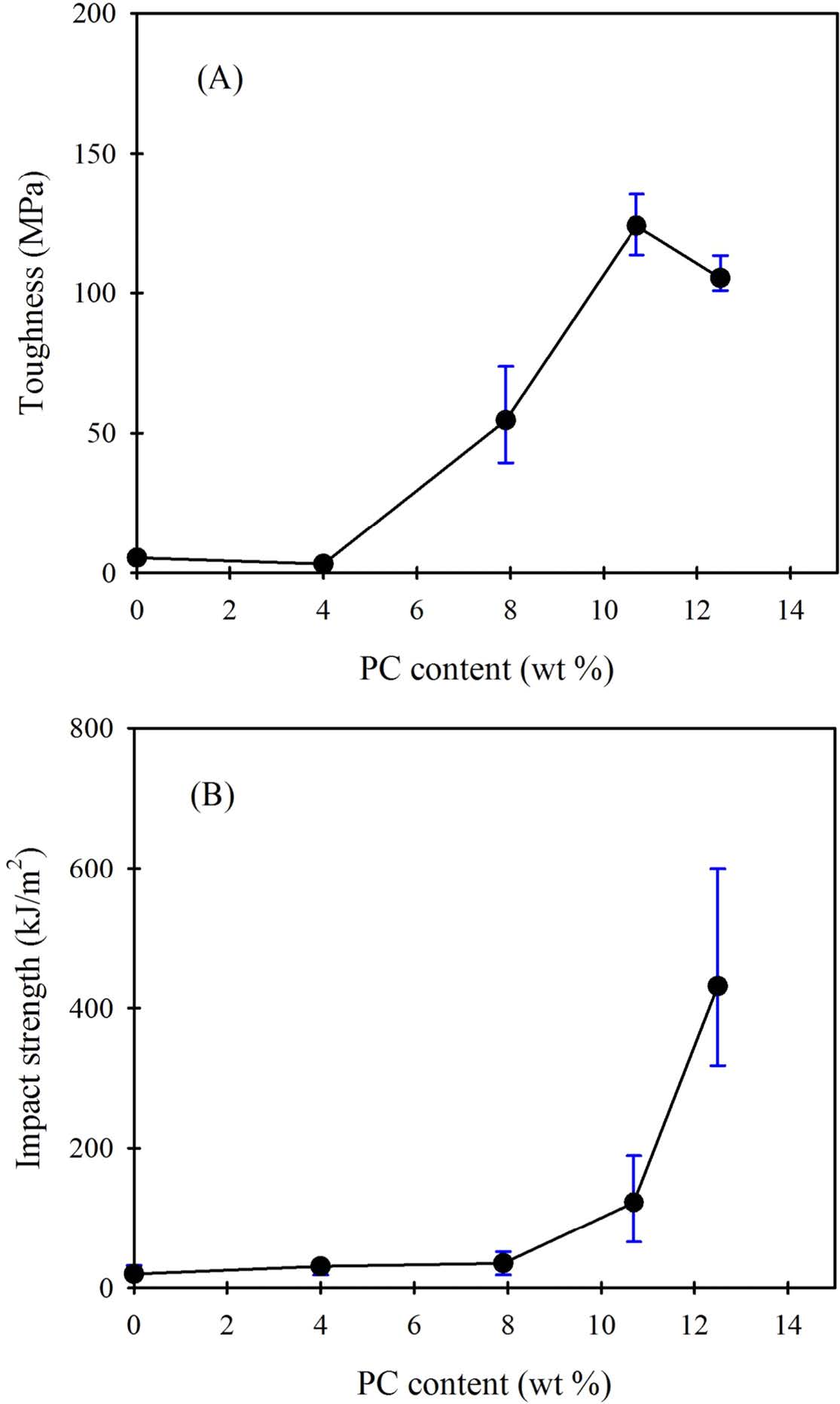

Figure 9(A)는 응력-변형률 곡선에서 파단점까지의 면적으로 구한 인성(toughness)을 PC 함량에 대해서 플롯한 것이다. 원래 인성은 에너지를 나타내는 것이기 때문에, 응력(단위: 압력)-변형률(단위 없음) 곡선에서의 면적에서 구하는 것이 아니라, 이 곡선을 힘-변형(단위: 거리) 곡선으로 변형시킨 뒤이때의 면적으로부터 구해야 한다. 그러나 본 연구에서는 시료간 단순비교를 위하여 응력-변형률 곡선에서의 적분값을 사용하였다. Figure 9(A)를 보면, PC 함량이 많아짐에 따라 인성이 크게 증가하다가 일정해지는 경향을 나타내었다(PC함량 12% 이상에서 인성이 다시 감소하는 경향은 실험 오차로 판단된다.).

PC 함량 10.4 wt%(PC 투입량 15 phr)인 필름의 인성은 124.4 MPa로 PLA의 5.3 MPa에 비하여 약 20배 정도 증가하였다. 이는 PC 함량이 증가함에 따라 PLA/PC 필름의 파단응력이 감소하는 정도보다 파단변형률이 증가하는 정도가 상대적으로 더 크기 때문이다.

각 시료들의 Charpy 충격강도를 측정하여 Figure 9(B)에 나타내었다. 충격강도는 PC 함량이 커지면 증가하는데, PC함량 8 wt%까지는 조금씩 증가하다가 8 wt% 이상에서 매우 큰 폭으로 증가하였다. 특히 PC 함량이 12.5 wt%일 때의 충격강도는 467.9 kJ/m2로 PLA 필름의 24.6 kJ/m2에 비해 약 20배 정도 증가하였다.

한편, 이 Charpy 충격강도를 나타내는 Figure 9(B) 그래프 모양은 인성을 나타낸 Figure 9(A)의 모양과 상당히 비슷하다. 인성과 충격강도는 물리적 단위가 다르기 때문에 직접 비교할 수는 없지만, 두 그래프의 모양이 비슷한 것으로부터 두기계적 물성이 서로 연관성이 있다고 생각할 수 있다. 다만, 이에 대해서는 좀 더 자세한 추가연구가 필요하다고 판단된다.

이러한 물성 측정결과들로부터도 PC가 PLA의 가소제로 작용하여 PLA/PC 필름 시료의 파단신도와 충격강도를 증가시킨다는 것을 확인할 수 있으며, 특히 PC 함량이 8 wt% 이상인 경우 그 효과가 매우 커진다는 것을 알 수 있다.

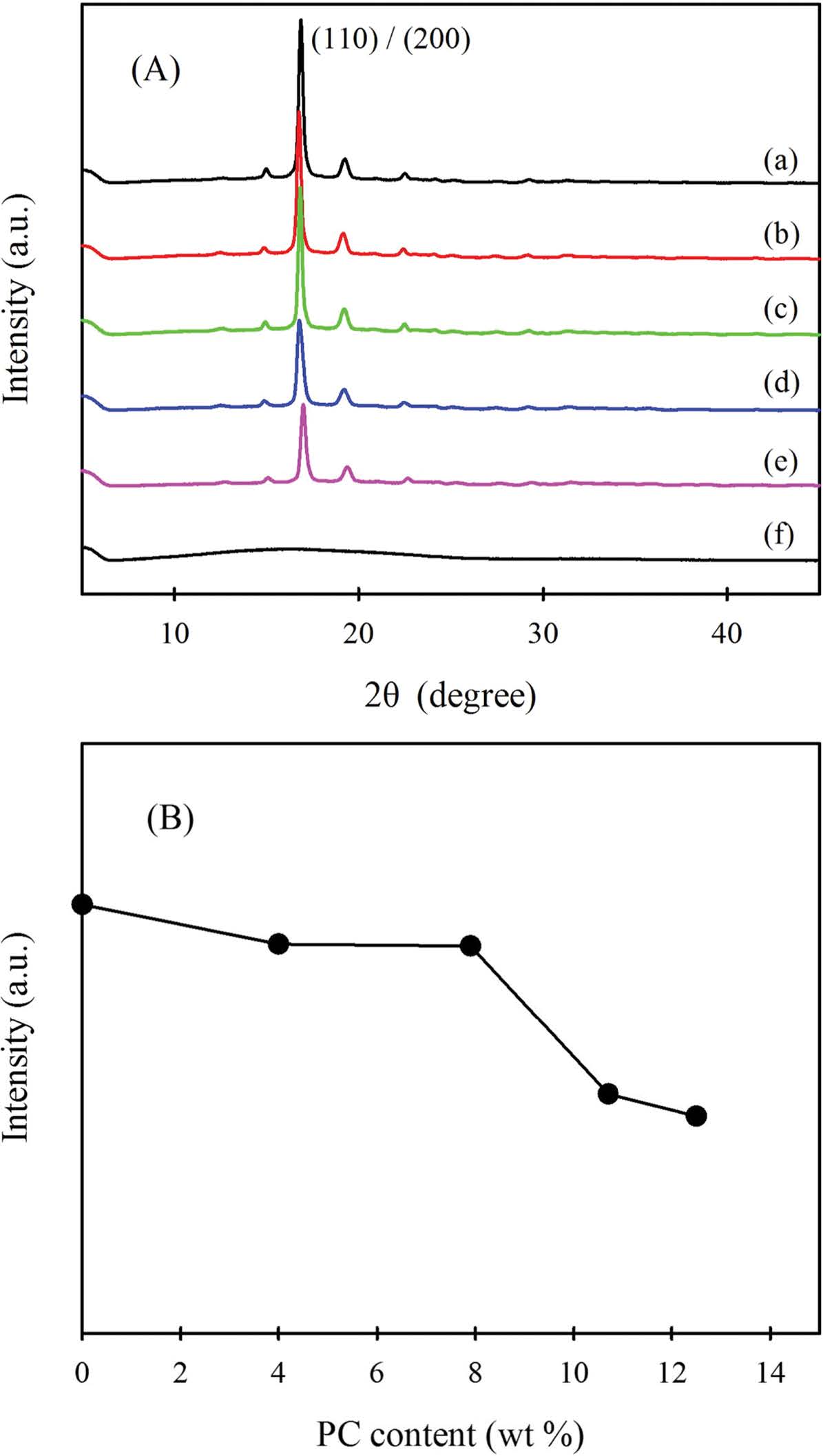

결정화도 및 모폴로지에 미치는 영향. 시료들의 결정화도 변화를 WAXD 곡선을 얻어 분석하였다. 이를 위하여 용융압착 필름 시료들을 제조할 때 냉각과정의 110 °C에서 1시간동안 열처리시켜 충분히 결정화시켰다. 열처리를 하지 않은 급랭 단독 PLA 필름 및 열처리한 PLA/PC 필름들의 WAXD곡선을 Figure 10(A)에 나타내었다. 이를 보면 급랭시켜 얻은 PLA 필름(f)은 결정이 거의 없는 무정형 상태를 나타내고 있으며, 열처리한 PLA 필름(a)은 2θ=16.8°에서 (110) 및 (200) 결정면에 의한 피크가27,28 크게 나타나고 다른 위치에서 몇 개의 작은 피크들이 나타나고 있다. PC가 참가된 PLA/PC 시료들은 모두 단독 PLA와 동일한 2θ 위치에서 피크들이 나타나지만 그 크기가 감소하였다. 이같이 동일한 2θ 위치에서 피크들이 나타나고 있어, 가소제로 작용하는 PC의 존재가 PLA의 결정형태에는 전혀 영향을 미치지 않는다는 것을 알 수 있다.

시료들의 결정화도 변화를 (110)/(200) 결정면이 나타나는 16.8°에서의 피크 크기로부터 간접적으로 판단하였다. WAXD에서 나타나는 피크의 크기는 시료의 양에 비례하지만, 본 연구에서 WAXD용 필름 시료를 제조할 때 일정한 양의 시료를 사용하면서 필름 두께가 400 μm로 되도록 조절하였기 때문에, 시료 양 차이에 의한 피크 크기 변화는 심하지 않다고 가정할 수 있다. Figure 10(B)는 Figure 10(A)에서 구한 (100)/(200) 결정면에 의한 피크 크기를 PC 함량에 대해서 플롯한 것이다. PC 함량이 8 wt%일 때 까지는 피크 크기가 약간 감소하였지만, 그 이후에서는 피크 크기가 크게 감소하였으며, PC 함량 10 wt% 이상에서는 피크 크기가 절반 이하로 감소하였다. 이러한 결과는 PC 함량이 8 wt%보다 많아지면 PLA가 결정을 형성하기 상당히 어려워진다는 것을 의미하여, 이에 따라 Figure 8과 9의 초기탄성계수, 파단응력, 파단신도, 충격강도 등의 물성도 이 함량 이상에서 크게 변하는 것으로 판단된다.

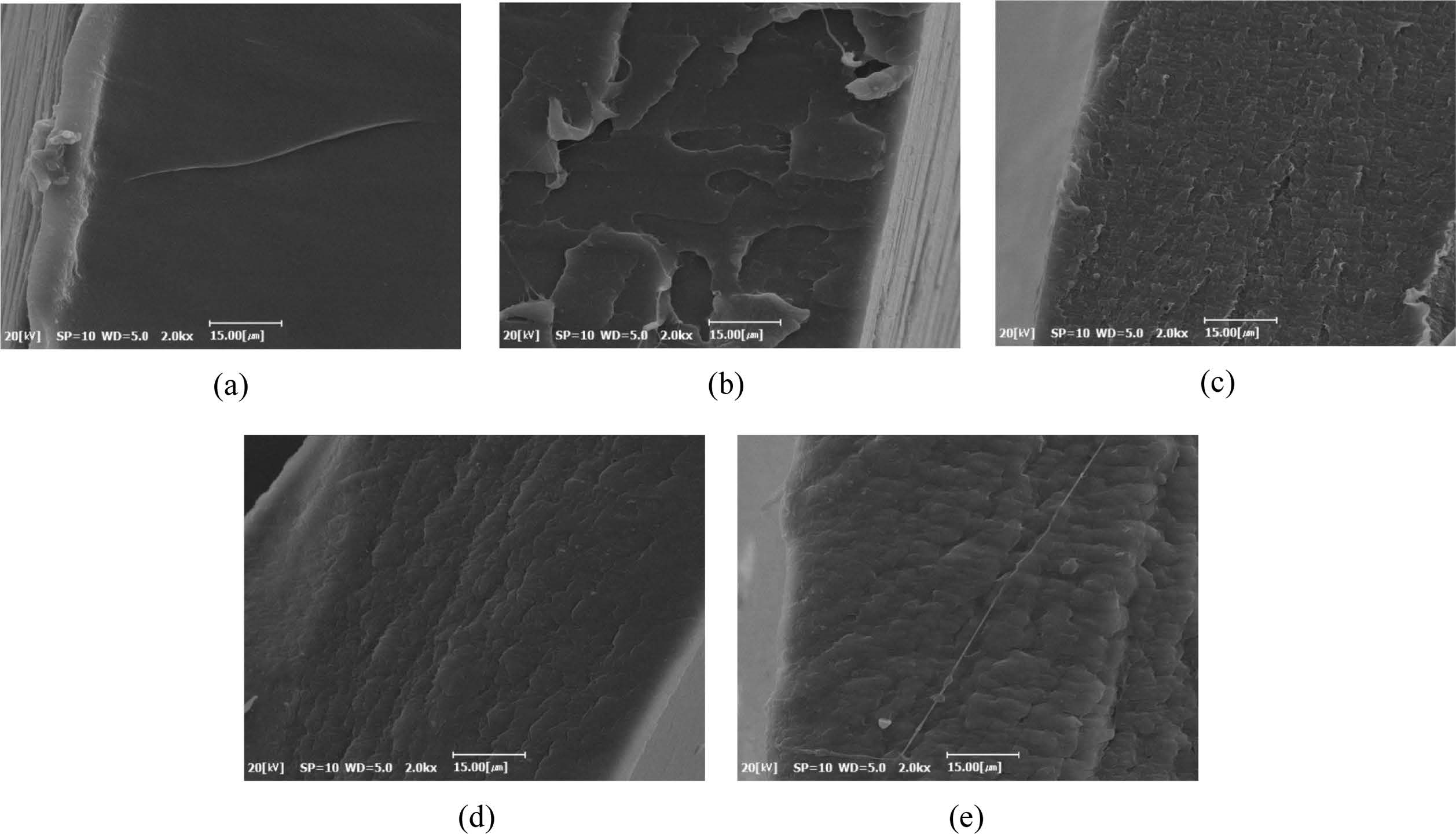

한편, UTM 측정에 의해 파단된 필름 단면들의 SEM 사진을 Figure 11에 나타내었다. 단독 PLA 필름의 파단면은 매끈한 상태를 나타낸 것에 비하여 PC가 포함된 시료들은 약간 다른 모폴로지를 나타내었지만, PLA와 PC 사이의 상분리를 나타내는 입자형태는 관찰되지 않았다. 다만, PC 함량이 커지면 파단면에 물결 형태 비슷한 모양이 관찰되었다.

이상의 결과들은 모두 PC가 첨가된 PLA 필름을 시료로 사용한 것들이지만, 저자들은 필름을 시료로 사용한 실험과는 별도로 PLA 섬유 토우를 사용한 담배필터 제조 실험을 진행하였다. 즉, 실제 제조공장에서 3만 데니어의 PLA 섬유 토우에 PC를 투입시키면서 담배필터를 제조하였다. 그 결과들이 본 논문의 범위를 벗어나 자세히 제시하지는 못하지만, PC에 의해 PLA 섬유들의 표면 접합이 일어나며, 접합된 토우를 담배필터 길이로 절단 시에 필요한 강도를 나타내면서 PC가 섬유 내부에 존재하는 것을 확인하였다. 즉, 셀룰로오스 아세테이트 섬유에 사용되는 트리아세틴과 마찬가지로, PC가 PLA섬유의 접합가소제(bonding plasticizer)로 작용함을 확인하였다.

PLA에 가소제를 첨가하여 특성 변화를 검토한 대부분의 논문들은, 고분자에 가소제를 첨가한 다른 논문들과 마찬가지로 열적 및 기계적 물성 변화를 분석한 결과들을 제시한다. 예를 들어 Martin과 Avérous는12 폴리(에틸렌 글리콜) (PEG)과 락트산 올리고머를 PLA에 가소제로 첨가한 결과, PLA의 Tg와 Tm이 낮아지고 탄성계수가 크게 작아졌다고 보고하고 있다. 또한 Baiardo 등은29 아세틸 트리-n-부틸 시트레이트 및 여러가지 분자량의 PEG를 가소제로 사용하여, 두 종류 모두 PLA의 Tg와 Tm을 낮추는데 효과적이며 판단신도를 증가시키는 반면, 인장강력과 탄성계수를 감소시킨다고 보고하였다. 본 연구에서는 지금까지 PLA 가소제라고 보고되지 않은 PC도 이들과 비슷하게 열적 및 기계적 물성을 변화시켜 PLA 가소제로 사용할 수 있음을 확인하였다. 한편, 지금까지 제시된 PLA 가소제들은 모두 가소화 작용 위주로 연구가 진행되어 왔다. 반면, 본 논문에서 사용한 PC는 이러한 가소화 작용과 함께, PLA 섬유를 사용하는 경우(본 논문에 실험 결과를 직접 제시하지는 않았지만) 섬유 표면을 일부 용해시켜 섬유들을 서로 접합(bonging)시켜 주는 접합가소제로 사용될 수 있음을 밝혀둔다.

|

Figure 1 TGA curves of the PLA/PC films with a PC feed amount (phr) of (a) 0 (neat PLA); (b) 5; (c) 10; (d) 15; (e) 20; (f) 100 (neat PC). |

|

Figure 2 PC content of PLA/PC film determined from the weight residue (a) at 250 °C; (b) at 280 °C of TGA curve vs. feed amount of PC. Dashed line: expected PC content calculated from the feed amount. |

|

Figure 3 DSC curves of the PLA/PC films with a PC feed amount (phr) of (a) 0 (neat PLA); (b) 5; (c) 10; (d) 15; (e) 20. (A) First heating; (B) cooling after melting at 200 °C; (C) re-heating after cooing to 0 °C. |

|

Figure 4 Changes in (a) Tg; (b) Tcc; (c) Tm; (d) ΔHcc; (e) ΔHm of PLA obtained from the re-heating DSC curves with increasing PC content in PLA/PC film. |

|

Figure 5 (A) Storage modulus (G′); (B) loss modulus (G″); (C) tan δ curves of the PLA/PC films with a PC feed amount (phr) of (a) 0 (neat PLA); (b) 5; (c) 10; (d) 15; (e) 20. |

|

Figure 6 Decrease in Tg of PLA determined from (a) loss modulus; (b) tan δ curves of PLA/PC films with increasing PC content in the film. |

|

Figure 7 Tensile stress-strain curves of the PLA/PC films with a PC feed amount (phr) of (A) 0 (neat PLA); (B) 5; (C) 10; (D) 15; (E) 20. |

|

Figure 8 Changes in (A) yield stress; (B) initial modulus; (C) stress-at-break; (D) strain-at-break of the PLA/PC films with increasing PC content in the film. |

|

Figure 9 Changes in (A) toughness; (B) Charpy impact strength of the PLA/PC films with increasing PC content in the film. |

|

Figure 10 (A) WAXD curves of the annealed PLA/PC films with a PC feed amount (phr) of (a) 0 (neat PLA); (b) 5; (c) 10; (d) 15; (e) 20; and (f) un-annealed neat PLA film. (B) Change in the peak intensity corresponding to (110)/(200) crystal plane of PLA with increasing PC content in the film. |

|

Figure 11 SEM images of the fractured section of PLA/PC films with a PC feed amount (phr) of (a) 0 (neat PLA); (b) 5; (c) 10; (d) 15; (e) 20. |

PC를 PLA의 새로운 가소제로 사용하여 PLA의 낮은 파단 신도와 충격강도를 개선하는 연구를 진행하였다. 이를 위해 여러 함량의 PC가 포함된 PLA/PC 필름을 제조한 후 이들의 열적 특성, 기계적 물성, 결정화도 및 모폴로지 등을 분석하여 다음과 같은 결론들을 얻었다.

PC 함량이 많아질수록 PLA의 유리전이온도, 냉결정화온도, 용융온도가 낮아지며, 냉결정화열과 용융열이 감소하며, PLA 결정형성이 어려워지지만 형성된 PLA 결정형태는 동일하다. PC 함량이 많아질수록 PLA/PC 필름의 파단 인장응력이 감소하고, 파단변형률과 충격강도가 크게 향상된다. PC가 12.5 wt% 정도 포함되면 파단 인장응력은 미첨가 시료에 비해 2.7배 정도 감소하지만, 파단변형률은 약 150배, 충격강도는 약 20배 정도 향상된다.

PC를 PLA의 새로운 가소제로 사용할 수 있으며, 파단신도와 충격강도를 대폭 향상시킬 수 있다.

- 1. N. Burgos, V. P. Martino, and A. Jimenez, Polym. Degrad. Stab., 98, 651 (2013).

-

- 2. S. R. Andersson, M. Hakkarainen, and A. C. Albertsson, Biomacromolecules, 11, 3617 (2010).

-

- 3. N. Ljungberg, D. Colombini, and B. Wesslen, J. Appl. Polym. Sci., 96, 992 (2005).

-

- 4. C. Courgneau, V. Ducruet, L. Averous, J. Grenet, and S. Domenek, Polym. Eng. Sci., 53, 1085 (2013).

-

- 5. M. Kowalczyk, M. Pluta, E. Piorkowska, and N. Krasnicova, J. Appl. Polym. Sci., 125, 4292 (2012).

-

- 6. B. W. Chieng, N. A. Ibrahim, W. M. Z. W. Yunus, and M. Z. Hussein, J. Appl. Polym. Sci., 130, 4576 (2013).

-

- 7. E. Piorkowska, Z. Kulinski, A. Galeski, and R. Masirek, Polymer, 47, 7178 (2006).

-

- 8. K. Okamoto, T. Ichikawa, T. Yokohara, and M. Yamaguchi, Eur. Polym. J., 45, 2304 (2009).

-

- 9. B. Chieng, N. Ibrahim, Y. Then, and Y. Loo, Molecules, 19, 16024 (2014).

-

- 10. S. Vijayarajan, S. E. M. Selke, and L. M. Matuana, Macromol. Mater. Eng., 299, 622 (2014).

-

- 11. M. M. Wadhi and R. Weliam, Res. Chem. Intermed., 40, 399 (2014).

-

- 12. O. Martin and L. Avérous, Polymer, 42, 6209 (2001).

-

- 13. S. C. Clarizio and R. A. Tatara, J. Polym. Environ., 20, 638 (2012).

-

- 14. I. Ljungberg and B. Wesslen, J. Appl. Polym. Sci., 94, 2140 (2004).

-

- 15. N. Ljungberg and B. Wesslen, Biomacromolecules, 6, 1789 (2005).

-

- 16. R. Wang, C. Wan, S. Wang, and Y. Zhang, Polym. Eng. Sci., 49, 2414 (2009).

-

- 17. M. A. Abdelwahab, A. Flynn, B. S. Chiou, S. Imam, W. Orts, and E. Chiellini, Polym. Degrad. Stab., 97, 1822 (2012).

-

- 18. J. Puls, S. A. Wilson, and D. Hölter, J. Polym. Environ., 19, 1 52 (2011).

-

- 19. G. Wypych, Editor, Handbook of Plasticizers, ChemTec Publishing, Toronto, Canada, p.278 (2004).

- 20. J. E. Kiefer and G. P. Touey, US Patent 3393684A (1968).

- 21. C. M. Hansen, Hansen Solubility Parameters : a User’s Handbook, CRC Press, Boca Raton, London, New York, Washington, D.C., p.283 (2007).

- 22. R. A. Auras, L.-T. Lim, S. E. M. Selke, and H. Tsuji, Editors, Poly(lactic Acid): Synthesis, Structures, Properties, Processing, and Applications, John Wiley & Sons Inc., p.265 (2010).

- 23. M. A. Ramlli, M. N. Chai, and M. I. N. Isa, Adv. Mat. Res., 802, 184 (2013).

- 24. H. S. Lee, X. Q. Yang, J. McBreen, Z. S. Xu, T. A. Skotheim, and Y. Okamoto, J. Electrochem. Soc., 141, 886 (1994).

-

- 25. R. Frech and S. Chintapalli, Solid State Ion., 85, 61 (1996).

- 26. F. Hassouna, J. M. Raquez, F. Addiego, P. Duubois, V. Toniaazzo, and D. Rush, Eur. Polym. J., 47, 2134 (2011).

-

- 27. M. S. Kim, J. C Kim, and Y. H. Kim, Polym. Adv. Tech., 19, 748 (2008).

-

- 28. S. H. Tabatabaei and A. Ajji, J. Appl. Polym. Sci., 124, 4854 (2012).

-

- 29. M. Baiardo, G. Frisoni, M. Scandola, M. Rimelen, D. Lips, K. Ruffieux, and E. Wintermantel, J. Appl. Polym. Sci., 90, 1731 (2003).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2019; 43(1): 113-122

Published online Jan 25, 2019

- 10.7317/pk.2019.43.1.113

- Received on Aug 15, 2018

- Revised on Sep 10, 2018

- Accepted on Sep 14, 2018

Services

Services

Shared

Correspondence to

Correspondence to

- Young Ho Kim

-

Department of Organic Materials and Fiber Engineering, Soongsil University, Dongjak-gu, Seoul 06978, Korea

- E-mail: ssyhkim@ssu.ac.kr

- ORCID:

0000-0001-8889-3285

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.