- Shape Memory Polymers Based on Polyhedral Oligomeric Silsesquioxane Grafted with Poly(ethylene glycol)s

Haneum Park, Jiwon Lee, Jeongwan Chae, Jeong-Seon Sang*, Kyung Wha Oh**, and Juhyun Park†

School of Chemical Engineering and Materials Science, *Industry Academic-Cooperation Foundation, **Department of Fashion Design, Chung-Ang University, 84 Heukseok-ro, Dongjak-Gu, Seoul 06974, Korea

- 폴리에틸렌글리콜이 그래프트된 폴리실세스퀴옥산 기반 형상기억고분자

중앙대학교 화학신소재공학부, *중앙대학교 산학협력단, **중앙대학교 디자인학부 패션디자인전공

Shape memory polymers that can be contracted or expanded on external environmental stimulus such as temperature or pH variation have been one of the most important materials for biomedical or smart fiber applications. In this study, we prepared polymers that presented shape memory characteristics at a low temperature by introducing a poly(ethylene glycol) (PEG400) with a melting temperature of 4 ℃ into the structure units of the polymers. We first synthesized polyhedral oligomeric silsesquioxane (POSS) grafted with PEG400, followed by cross-linking reaction with a linear polyurethane that had diisocyanates at both chain ends and structure units of PEG400. The resulting network polymer presented a shape memory effect at its glass transition temperature around the melting point of PEG400 as confirmed by dynamic mechanical analysis.

온도 또는 pH 변화와 같은 외부자극에 의해 형상이 수축 또는 팽창될 수 있는 형상기억고분자는 약물전달체와 같은 의공학분야와 스마트섬유와 같은 의류산업 분야에서 핵심적인 역할을 하는 중요한 소재이다. 본 연구에서는 실생활에 적용가능한 온도에서 팽창하거나 수축하는 형상기억고분자 섬유에 대한 기초연구로서 섭씨 4도에서 융점을 보유하는 폴리에틸렌글리콜(PEG400)을 분자구조 내에 도입하여 저온에서 형상기억 특성을 보유한 소재를 구현하고자 하였다. 이를 위해 먼저 PEG400이 그래프트된 폴리실세스퀴옥산을 합성하고 이를 양말단이 디이소이아네이트기이고 PEG400 반복구조를 보유한 선형폴리우레탄고분자와 가교반응시켜 네트워크 고분자를 제조하고 특성을 분석하였다. 결과적인 네트워크 구조 고분자의 형상기억특성을 동적-기계적으로 분석한 결과 PEG400의 융점에서 네트워크 고분자의 유리전이가 발생하고 변형된 형상이 원래의 형상으로 회복되는 것을 확인하였다.

Keywords: shape memory polymer, temperature-sensitive, smart fiber, poly(ethylene glycol)s, polyurethanes

이 논문은 2017년도 중앙대학교 연구장학기금 및 한국연구재단(NRF-2017R1E1A2A02023491)의 지원을 받아 연구하였습니다.

20세기 초 이래로 수많은 유행 변화에도 불구하고 전 세계소비자들이 변함없이 추구해 온 섬유제품의 속성은 기능성이다. 1990년대부터는 기능성 소재를 중심으로 하여 섬유제품이 갖는 고부가가치의 새로운 키워드로서 발열섬유나 냉감섬유와 같은 특정 온도 범위에서 환경에 대응하는 스마트 섬유 및 제품이 활발하게 연구되고 있다.1 특히 지르코늄 카바이드나노소재2 또는 전도성고분자 나노소재와3 같이 태양광 조사시 에너지를 흡수한 후 열에너지로서 저장 및 방출하는 온열소재나 상전이에서 발생하는 흡열로 인해 냉감을 구현하는 상전이 소재에4,5 대한 연구가 최근 활발히 진행되고 있다. 한편, 편직물 원단의 기공의 크기 및 밀도를 제어함으로써 체열 발산을 방지하여 보온 효과를 부여하거나 반대로 체열을 효과적으로 발산을 할 수 있는 섬유 기술에 대한 개념은 최근 제시되었다.6 그러나 이러한 개념을 실제 구현하기 위해서는 온도의 변화에 따라 형상이 가역적으로 변하면서 수축 또는 팽창되는 형상기억고분자 섬유의 개발이 선행되어야 하고, 현재 이러한 스마트 섬유에 대한 연구개발 사례는 찾기가 어려운 형편이다.7-9

폴리에스터우레탄 기반 온도감응형 형상기억고분자는 역동적인 가변 투습/통기성 효과를 필요로 하는 아웃도어의류나 텐트와 같은 생활 제품 등 온도 변화에 따른 자동 개폐효과가 요구되는 경우뿐만 아니라 일반적인 체온조절을 보조해주는 일상 의류 등에도 응용 및 적용할 수 있는 범용적인 섬유소재이다.10-12 현재까지 폴리에스터우레탄 기반 형상기억고 분자는 우수한 생체친화성 및 생분해성에 기인하여 인체 온도인 섭씨 37도 이상에서의 상전이현상을 구현할 수 있도록 소재의 유리전이온도 또는 용융온도를 제어하여 약물전달 수술용 실, 임플란트 소재 등 의공학용 응용에 집중하여 연구되어 왔다.13-17 스마트섬유 분야에 적합한 상전이 온도인 섭씨 0~25도 범위 내에서 반응하는 형상기억고분자에 대한 연구는 현재까지 진행된 바 없다.18

본 연구는 섭씨 4도에서 용융점을 보유한 분자량이 400 g/mol인 폴리에틸렌글리콜(poly(ethyleneglycol), PEG)을 분자 구조 내에 도입한 폴리우레탄을 합성하고 소재의 형상기억 특성을 연구하고자 한다. 이를 위해 먼저 8개의 기능기를 보유한 폴리실세스퀴옥산(poly oligomeric silsesquioxane, POSS)과19-21 PEG를 반응시켜 PEG 사슬들을 보유한 POSS-PEG를 합성하였고, 이 POSS-PEG를 양말단에 이소시아네이트기를 보유한 PEG와 축합반응시켜 네트워크 구조의 폴리우레탄을 합성하였다. 이는 네트워크 구조 내에 PEG 사슬들이 밀접하게 인접하여 온도변화에 따른 상전이 현상이 용이하게 발생하도록 하고 결과적으로 외부 온도 변화에 대해 민감하게 반응하는 형상기억 특성을 구현하기 위해서이다.

재료 및 시약. 3-Mercaptopropyltrimethoxy silane(MPTS, MW 196.34)와 methylene diphenyl diisocyanate(MDI, MW 250.26)를 각각 Alfa-Aesar와 KANTO에서 구매하였고, 추가적인 정제 없이 사용하였다. PEG400(MW 400)는 YAKURI에서 구매하였고 80 ℃ 진공오븐에서 24시간 건조하여 수분을 제거하고 사용하였다. 촉매로 사용된 triethylamine(TEA), triethylenediamine(TEDA)는 Sigma-Aldrich에서, 중합반응에 사용된 용매 N,N-dimethylformamide(DMF)는 Alfa-Aesar에서 구매하였고, 그 외 사용된 유기용매는 Sigma-Aldrich에서 구매하여 추가적인 정제 없이 사용하였다.

POSS-SH 합성. 문헌을 참조하여 아래와 같이 합성하였다.22,23 3구 둥근 플라스크에 15.85 g(81mM)의 MPTS를 넣고 30 mL의 37% 진한 염산을 부가한 후 메탄올 용매 360 mL 첨가하여 질소분위기, 섭씨 90도에서 24시간 교반 반응하였다. 분별깔때기를 이용해서 침전물을 분리하고 차가운 메탄올 세척을 한다. 굳은 침전물에 디클로로메탄(CH2Cl2)을 부가하여 생성물을 용해시킨 후 증류수를 부가하여 미반응 물질과 염산을 액액추출법으로 분별깔때기를 이용해서 분리시킨다. 감압증발을 통해 용매인 디클로로메탄(CH2Cl2)을 제거한 뒤 POSS-SH를 습득하였다.

Yield: 65%; IR (ATR, cm-1): 2929.6 (C-H), 2549.1 (S-H), 1107.5 (Si-O); 1H NMR (CDCl3, ppm): 2.60-2.51f (16H, Hc), 1.78-1.64 (16H, Hb), 1.43-1.33 (8H, Hd), 0.81-0.70 (16H, Ha).

POSS-MDI 합성. POSS-SH의 말단의 thiol기에 isocyanate가 직접적으로 공유 결합될24,25 수 있는 장점을 이용하여 MDI를 POSS-SH에 직접 반응시켜 POSS-MDI를 합성하였다. 8 개의 thiol기를 보유하고 있는 POSS-SH 1 mol 당 16몰의 MDI를 반응시켜 1 mol의 thiol이 2 mol의 MDI와 과량으로 반응하도록 진행하여 POSS-SH 사이에 가교결합이 없이 8개의 가지 말단이 isocyanate인 분자를 합성하였다. DMF(20 mL)에 MDI(4 g, 16 mM)를 먼저 녹이고 POSS-SH(1.0 g, 1 mM)를 CH2Cl2(30 mL)에 녹인 용액을 한 번에 부가한 후 2시간동안 질소분위기에서 교반하였다. 이 후 TEA를 촉매량(50 mg, 0.5 mM) 주사기를 통하여 주입한 후 섭씨 30도, 질소분위기에서 12시간 동안 교반하였다. 반응혼합물은 과량의 헥산용매에 침전을 시키고 침전물은 여과 후 회수하여 추가로 DMF/CH2Cl2 용매에 용해시킨 후 헥산에 재침전을 3회 반복하여 정제하였다. 정제된 최종 침전물은 여과 후 진공오븐에서 섭씨 60도에서 24시간 동안 건조하였다.

Yield: 56%; IR (ATR, cm-1): 2278.6 (N=C=O), 1771.1 (C=O), 1509.2 (C=C), 1304.8 (C-O), 1234.1 (C-N), 1101.9 (Si-O); 1H NMR(CDCl3, ppm): 7.34-7.31 (8H, Hd), 7.14-6.96 (32H, He, Hf, Hh, Hi), 3.95-3.85 (16H, Hg), 2.59-2.49 (16H, Hc), 1.77-1.66 (16H, Hb), 0.87-0.72 (16H, Ha).

POSS-PEG 합성. PEG의 수산기와 isocyanate기 사이의 공유결합에 의한 우레탄기 형성 반응을26,27 이용하여 POSSMDI의 isocyanate기에 상전이 구간이 섭씨4-8도 사이에 위치하는 PEG400를 2.8배의 몰비로 POSS-MDI와 반응시켜 곁가지 말단이 PEG인 거대고분자 POSS-PEG를 합성하였다. POSS-MDI(MW 3000 g/mol, 0.5 g, 0.17 mM)와 PEG400 (1.5 g, 3.8 mM)를 DMF (15 mL)에 혼합 후 촉매로서 TEDA (0.1 g, 0.9 mM)를 부가하였다. 반응 혼합물은 섭씨 80도에서 두 시간 동안 교반한 후 과량의 헥산에 침전을 형성시켰다. 이후 DMF에 재용해시킨 후 헥산에 재침전시키는 과정을 3회 반복하여 정제한 후 침전물을 여과를 통해 회수하여 진공오븐, 섭씨 60도에서 24시간 건조하였다.

Yield: 33%; IR (ATR, cm-1): 3300.1 (N-H), 2869.1 (CH), 1775.8 (C=O), 1508.8 (C=C), 1304.9 (C-O), 1235.5 (CN), 1093.0 (Si-O); 1H NMR(CDCl3, ppm): 7.32-7.31 (16H, Hj, Hd), 7.29-7.08 (32H, He, Hf, Hh, Hi), 4.33-4.29 (8H, Hl), 3.90-3.86 (8H, Hg), 3.74-3.60 (368H, Hk), 1.88-1.66 (16H, Hc), 1.33-1.12 (16H, Hb), 0.91-0.84 (16H, Ha).

Linear PU 합성. PEG400(1.6 g, 4 mM)과 MDI(0.5 g, 2mM)를 DMF(40 mL)에 용해시킨 후 섭씨 70도, 질소분위기에서 2시간 동안 교반하여 말단이 PEG400인 선형고분자 (PEG-MDI)n-PEG를 합성하였다. 이 반응혼합물에 추가로 MDI (1 g, 4 mM)을 부가 후 교반하여 말단이 모두 이소시아네이트기인 선형고분자 MDI-(PEG400-MDI)n-PEG-MDI를 합성하였다.

IR (ATR, cm-1): 3306.8 (N-H), 2898.5 (C-H), 1723.5 (C=O), 1509.1 (C=C), 1305.3 (C-O), 1225.2 (C-N). GPC: Mn= 27651 g/mol, Mw= 58897 g/mol, PDI = 2.13.

POSS-SMP 합성. POSS-PEG(0.5 g)와 선형고분자(MDI-(PEG400-MDI)n-PEG400-MDI)(0.8 g)를 유기용매 혼합물 (10 mL CH2Cl2와 10 mL DMF)에 용해시킨 후 섭씨 60도, 질소분위기에서 48시간 동안 교반하며 가교반응을 진행하였다. 교반 중 발생한 용매 증발에 의해 점도가 높아진 용액을 테프론 틀에 붓고 핫플레이트에서 대기중 섭씨 120도로 4시간 열처리를 하여 필름을 제조하였다. 진공오븐에서 3일간 80도에서 충분히 건조를 시켰다. 0.2 mm 두께의 필름을 길이 약 40 mm, 폭 4 mm로 절단하여 섬유와 유사한 형태로 제조하였다.

IR (ATR, cm-1): 3302.9 (N-H), 2872.9 (C-H), 1728.6 (C=O), 1500.9 (C=C), 1314.1 (C-O), 1220.2 (C-N), 1083.4 (Si-O).

측정 및 분석. 합성된 각 화합물의 구조는 FTIR(Thermo Scientific, Nicolet 6700) 및 1H NMR(Varian, Gemini 2000, 300 MHz) 분광기를 이용하여 분석하였다. 합성된 형상기억고 분자 POSS-SMP의 열적 및 기계적 특성은 thermogravimetric analysis(TGA; TA instrument, TGA-2500, 질소분위기, 50~800 ℃, 10 ℃/min 승온속도), dynamic mechanical analyzer (DMA, Triton instrument, Triton DMTA, -100~200 ℃, 3 ℃/min 승온속도)를 사용하여 분석하였다. 저장탄성률(tensile storage modulus, E'), 손실탄성률(loss modulus, E'') 및 tan δ 값은 1 Hz의 주파수에서 측정하였다. 또한 differential scanning calorimeter(DSC; NETZSCH, DSC214 Polyma, -100~200 ℃, 10 ℃/min 승온속도)를 사용하여 유리전이온도를 측정하였다. 선형고분자의 분자량은 gel permeation chromatography(GPC; Thermo, Ultimate 3000)를 이용하여 분석하였고, pump(LPG-3400SD), RI detector(Refracto Max 520), column(Shodex KD-801 and KD-G)를 사용하였다. Polymethylmethacrylate(Shodex standard M-75)를 기준으로 하여 이동상 용매인 DMF를 사용하여 1 mL/min의 유속으로 측정하였다.

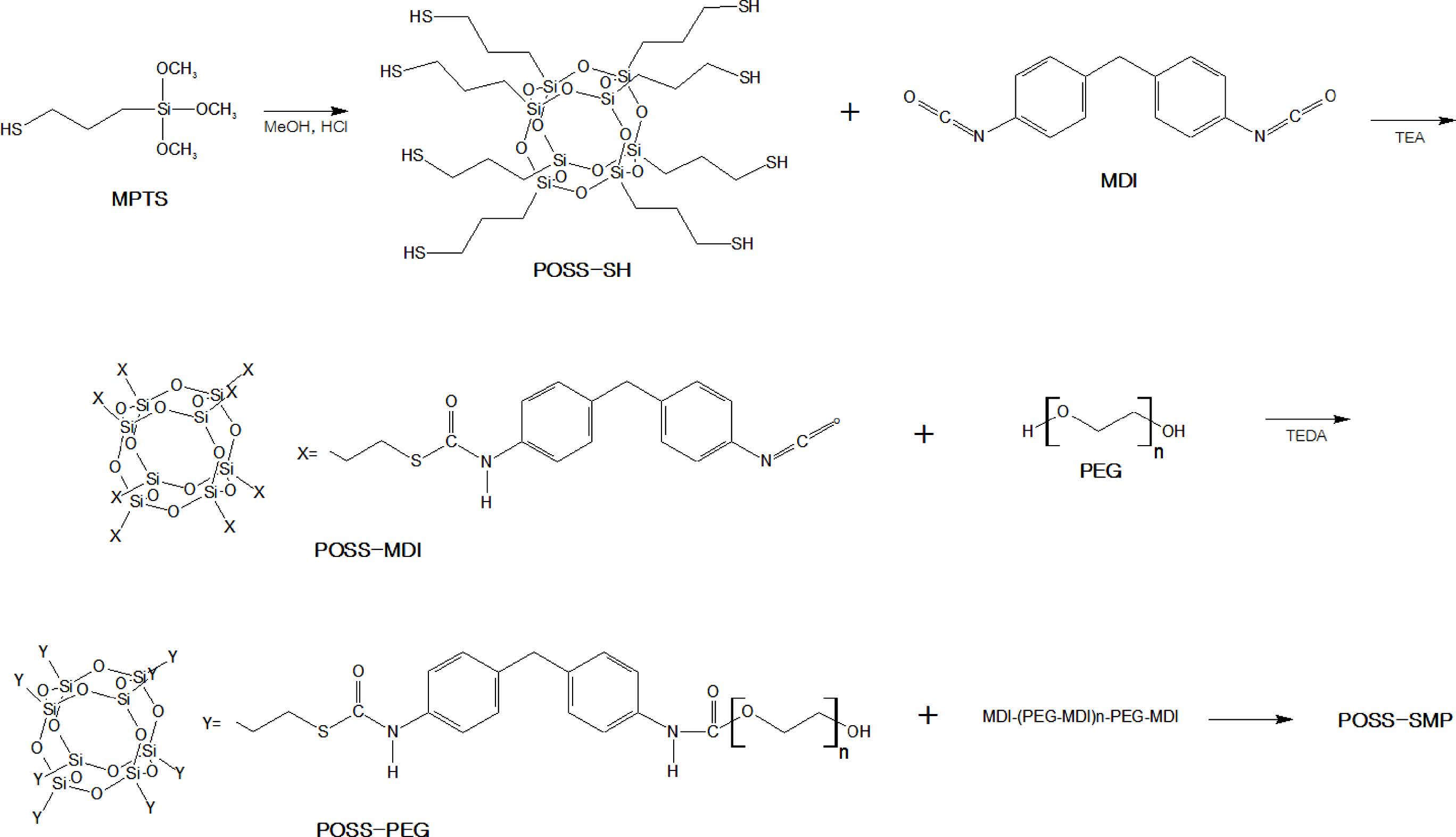

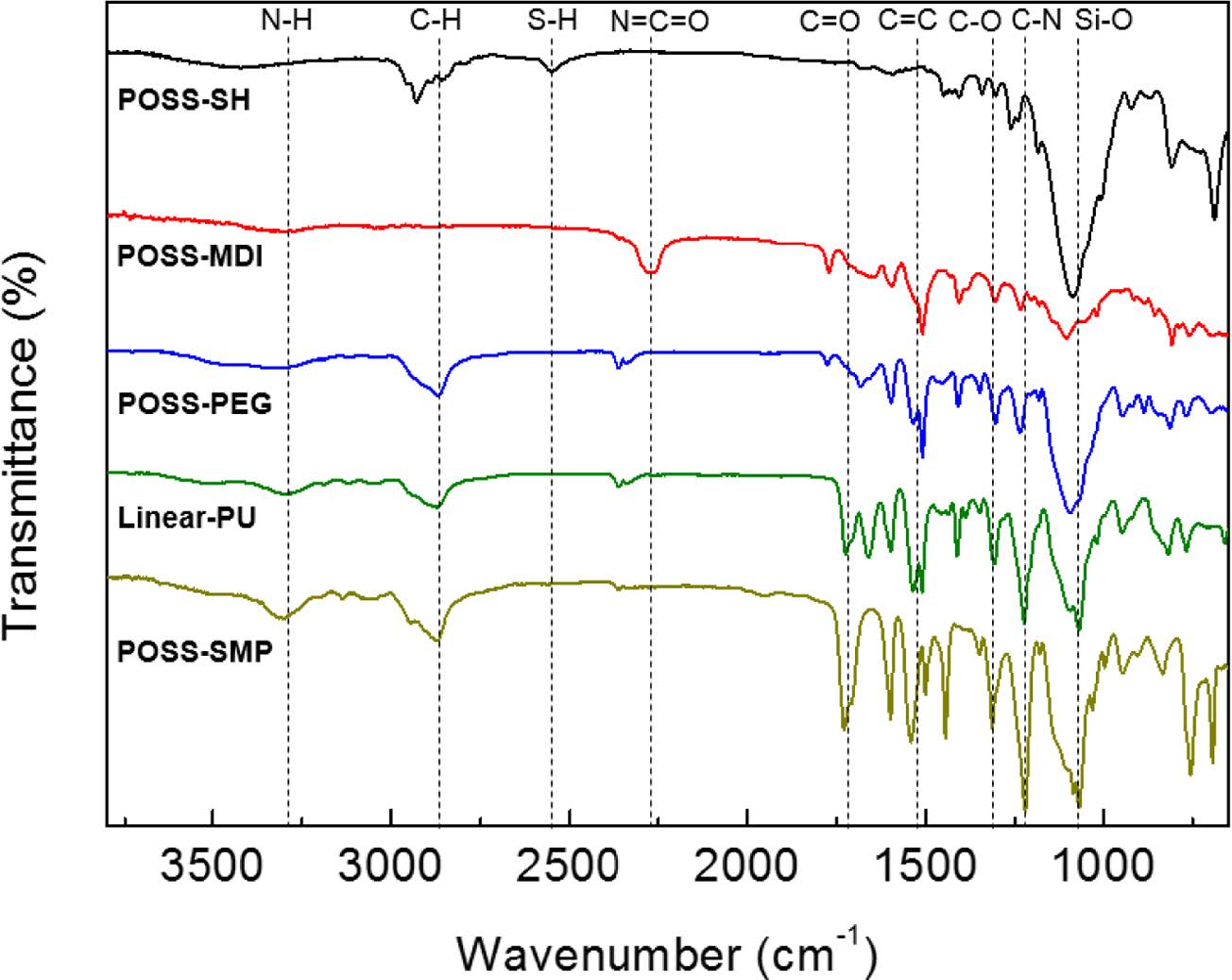

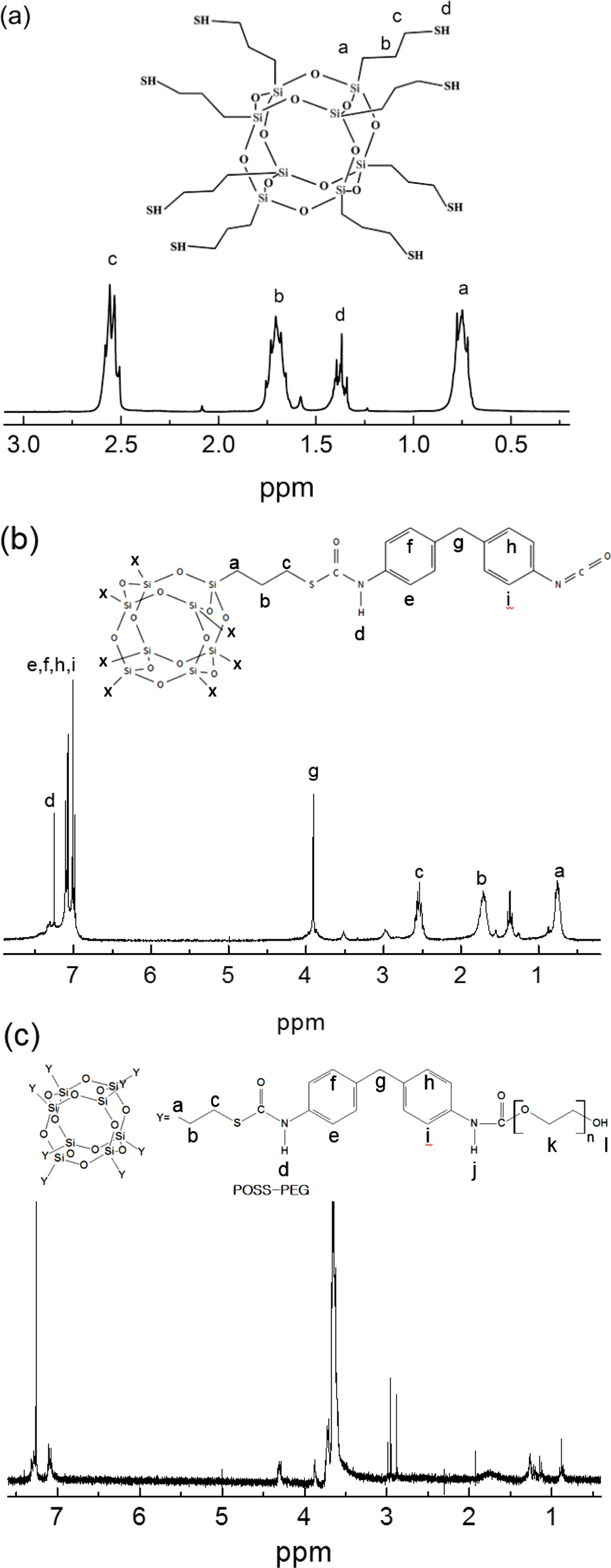

형상기억고분자 합성 및 구조 분석. 일상적인 의복 착용 환경에서 온도변화에 민감하게 대응할 수 있는 형상기억 고분자를 제조하기 위한 모델 연구로서 여러 개의 가지(branch)를 보유하는 동시에 분자량 분포가 일정한 거대분자를 제조하고 이의 가교반응을 통해 네트워크 구조를 형성하는 접근 방법을 이용하고자 하였다(Figure 1). 섭씨 10도 이하에서 융점을 보유한 PEG400 가지 분자를 여러 개의 기능기를 가지는 나노핵(nano-core)에 결합시켰고 다른 한편으로는 PEG400 을 반복단위에 포함하는 선형고분자를 합성하였다. 이후 결과적인 나노핵 거대분자와 선형고분자의 가교반응을 통해 네트워크 고분자를 합성하고자 하였다. 결과적인 네크워크 고분자 내의 PEG400 구조는 온도변화에 따른 상전이를 발생시켜 환경온도의 변화에 민감하게 변화할 수 있도록 하였고 가교점 영역은 경질 부분을 형성하여 기계적 물성을 확보할수 있도록 설계한 후 합성을 진행하였다. 각 단계별로 합성된 화합물들의 구조는 FTIR 스펙트럼(Figure 2)과 1H NMR 스펙트럼(Figure 3)을 분석하여 확인하였다.

POSS-SH는 참고문헌을 참조하여 합성하였고,22,23 FTIR 스펙트럼에서 특징적인 thiol기, aliphatic C-H, 및 Si-O의 피크들(각각 2549, 3000-2800, 1084 cm-1)을 확인할 수 있었다. POSS-SH의 NMR 피크들은 참고논문의 나온 값(Hc: 2.54 ppm, Hb: 1.70 ppm, Hd: 1.38 ppm, Ha: 0.75 ppm)과 비슷한 위치에서 확인되었다. 한편, N+1 규칙을 적용시키면 Ha, Hb, Hc, Hd 피크들은 각각 triplet, quintet, quartet과 triplet으로 분리되어야 하나 스펙트럼에는 불명확하게 분리되어 나타난다. 이는 동일한 자기적 환경에 위치한 수소들이 8개의 곁가지에 위치하여 피크들이 중첩되어 나타나기 때문인 것으로 판단된다. 그러나 각 수소 피크들의 적분값의 비율(Ha:Hb:Hc:Hd=1:1:0.5:1)은 화학구조와 일치하였고, 합성이 성공적으로 이루어졌음을 보여준다.

POSS-SH에 과량의 MDI를 반응시켜 POSS-MDI를 합성후 확인한 IR 스펙트럼에서는 S-H 피크가 사라지고 N=C=O피크(2278.6 cm-1)와 ester C=O 피크(1771.1 cm-1)가 나타난다. POSS-MDI의 1H NMR 스펙트럼에서는 MDI의 페닐기 사이에 존재하는 Hg가 3.92 ppm에, 그리고 thiolurethane기에 존재하는 Hd가 3.75 ppm에, 그리고 aromatic 수소가 7 ppm이상에서 나타남을 확인할 수 있다. Hg와 Hc의 적분비에 의해 계산되는 MDI가 POSS-SH의 thiol기와 반응한 비율은 73.5% 이었다. 즉, POSS-SH에 존재하는 8개의 thiol기 중 대략 6개의 thiol기가 반응하여 thiolurethane기를 형성하였고, 1.37 ppm에 나타나는 thiol기 수소의 피크가 나타나는 것에서 알수 있는 바와 같이 미반응 thiol기가 존재함을 확인할 수 있다. 이는 주로 MDI의 isocyanate기가 POSS-SH와 반응하기 위해 접근할 때 발생하는 입체장애 때문인 것으로 판단된다.

형상기억고분자 POSS-SMP는 POSS-PEG 말단의 수산기와 말단에 MDI를 보유한 선형 폴리우레탄 사이의 가교결합에 의해 합성되었다. 먼저, POSS-PEG의 성공적인 합성은 IR스펙트럼에서 2278.6 cm-1에 나타나는 isocyanate기의 피크가 사라진 것, 3300.1 cm-1에서 PEG의 O-H 피크가 증대되는 것, 그리고 1H NMR 스펙트럼에서는 과량의 PEG 사슬피크가 3.64 ppm에서, 7.30과 7.09 ppm에서 MDI의 aromatic 수소피크가 나타나는 것으로부터 확인할 수 있다. 한편, PEG400과 MDI를 당량비로 혼합하여 축합중합반응을 통해 선형고분자를 합성한 후에 말단을 이소시아네이트기를 도입한 선형 폴리우레탄 고분자의 IR 스펙트럼에서는 2263.6 cm-1 부분에 있는 isocyanate기의 피크가 사라졌고, 1654.6 cm-1에서 우레탄기의 C=O 피크가 나타나서 POSS-MDI 말단의 isocyanate기와 PEG 말단의 수산기가 반응을 하여 우레탄기가 형성되었음이 확인되었다. 선형고분자 사슬 말단에 존재하는 이소시아네이트기는 함량비가 미미하여 IR 스펙트럼에서는 뚜렷하게 나타나지 않는 것으로 보여진다. GPC로 확인 결과 수평균분자량(Mn)이 27651 g/mol이고 polydispersity index는 2.13 으로 확인되었다. 마지막으로 POSS-PEG와 선형 폴리우레탄을 혼합하여 가교시킨 POSS-SMP의 IR 스펙트럼에서는 우레탄기의 특징적인 피크들인 3302.9 cm-1에서 N-H, 1728.6 cm-1 의 C=O 피크, 1220.2 cm-1의 C-N 피크가 강화되어 나타났다. 이로써, 가교된 네트워크 고분자가 성공적으로 합성된 것이 확인되었다.

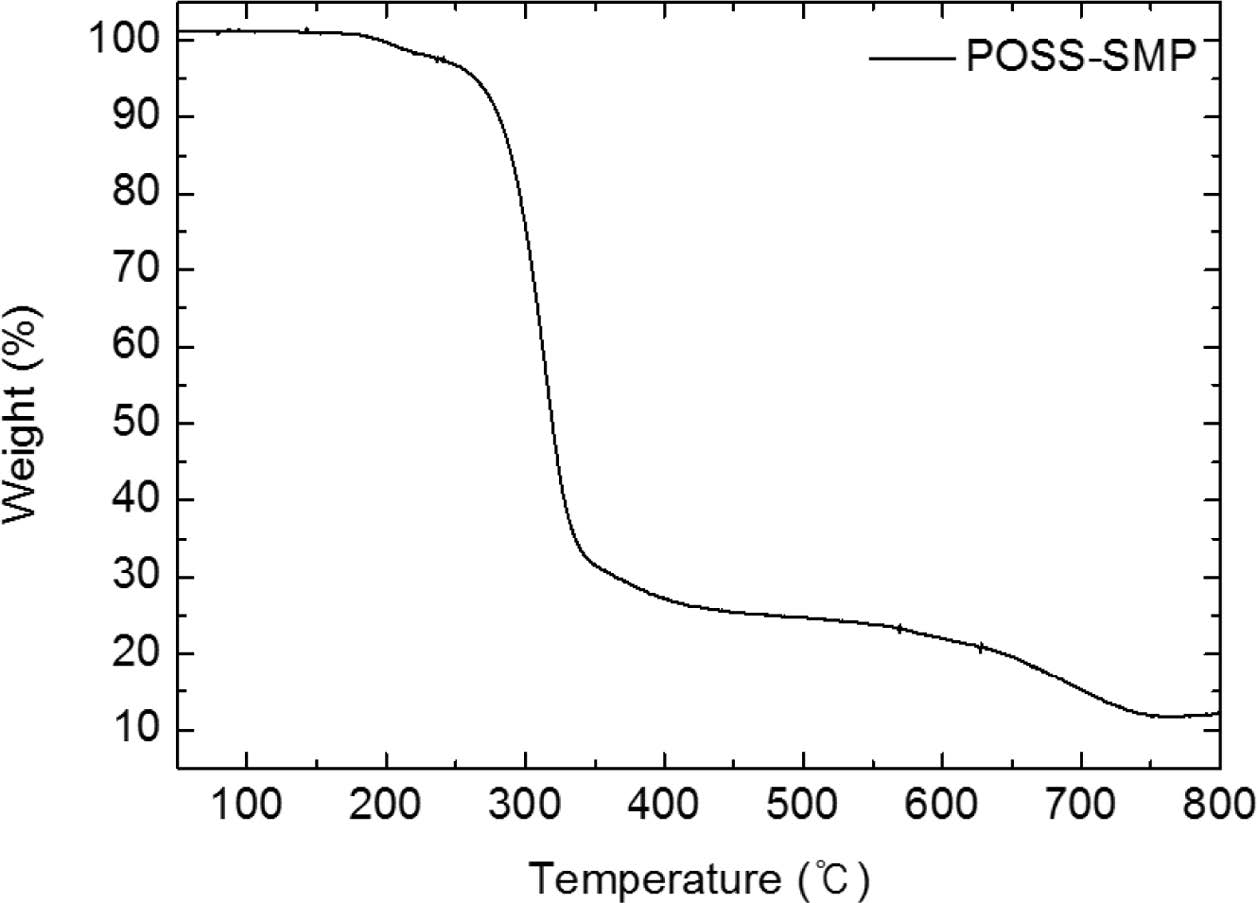

형상기억고분자 특성 분석. 최종 합성된 POSS-SMP에 대해 TGA와 DMA, 그리고 DSC를 사용하여 열적 및 기계적 특성을 분석하였다. Figure 4의 TGA 그래프에서 보여지는 바와 같이 150~260, 260~345, 345~750 ℃의 세 구간에서 열분해 거동을 보였다. 첫 번째 구간은 POSS-SMP 제조 시 사용되는 용매인 DMF가 잔류하였다가 제거되는 구간이고, 두번째와 세 번째 구간은 각각 PEG400과 MDI의 열분해 구간으로 해석할 수 있다. 최종 800 ℃에서는 POSS 기반의 실리카 물질이 잔류하는 것으로 판단된다. 각 성분의 무게비를 산출해보면 DMF, PEG-400, MDI, POSS가 각각 3, 72, 13, 12%씩 POSS-SMP를 구성하고 있는 것으로 나온다. 네트워크 구조 내에 연질부와 경질부의 대략적인 비율이 3:1인 것으로 산출되었다.

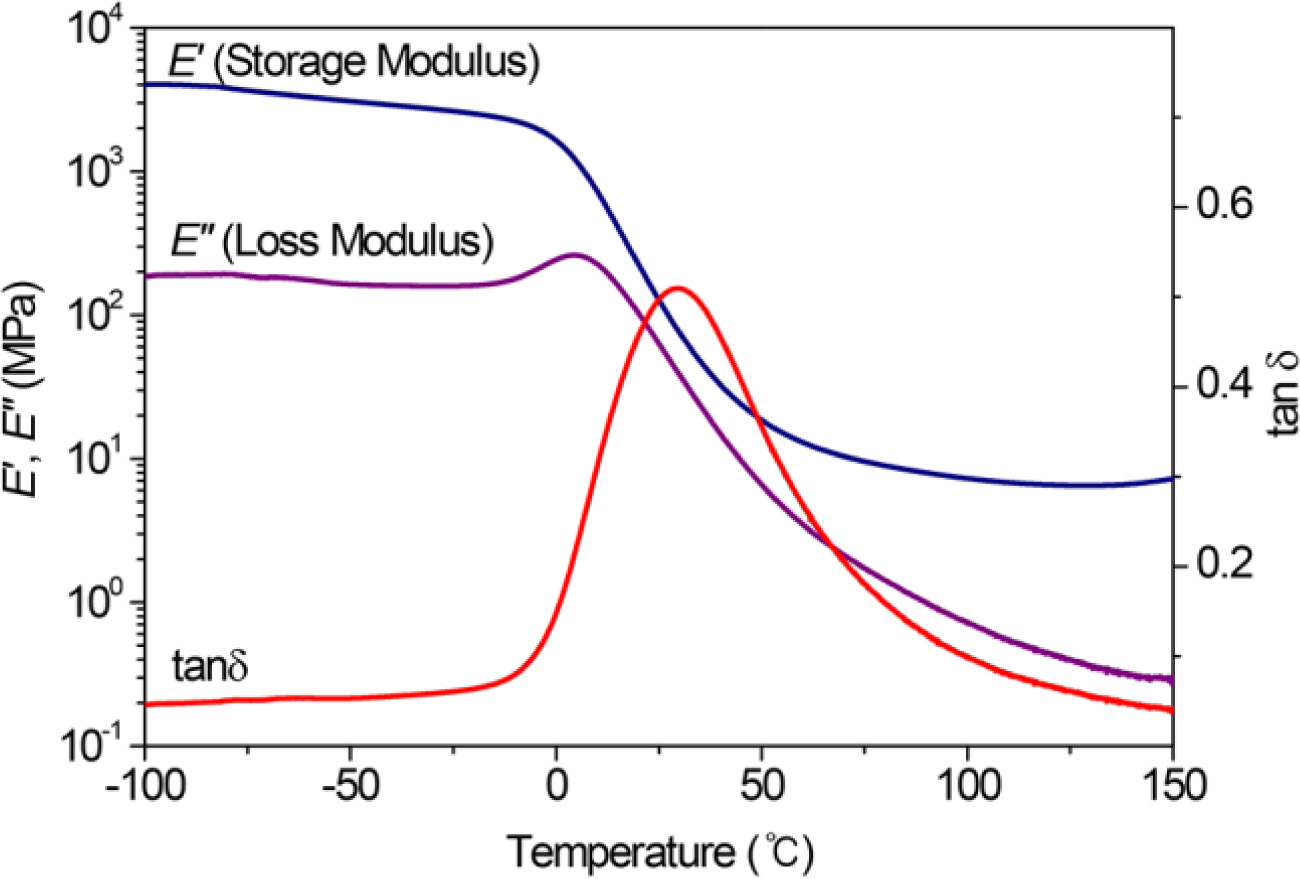

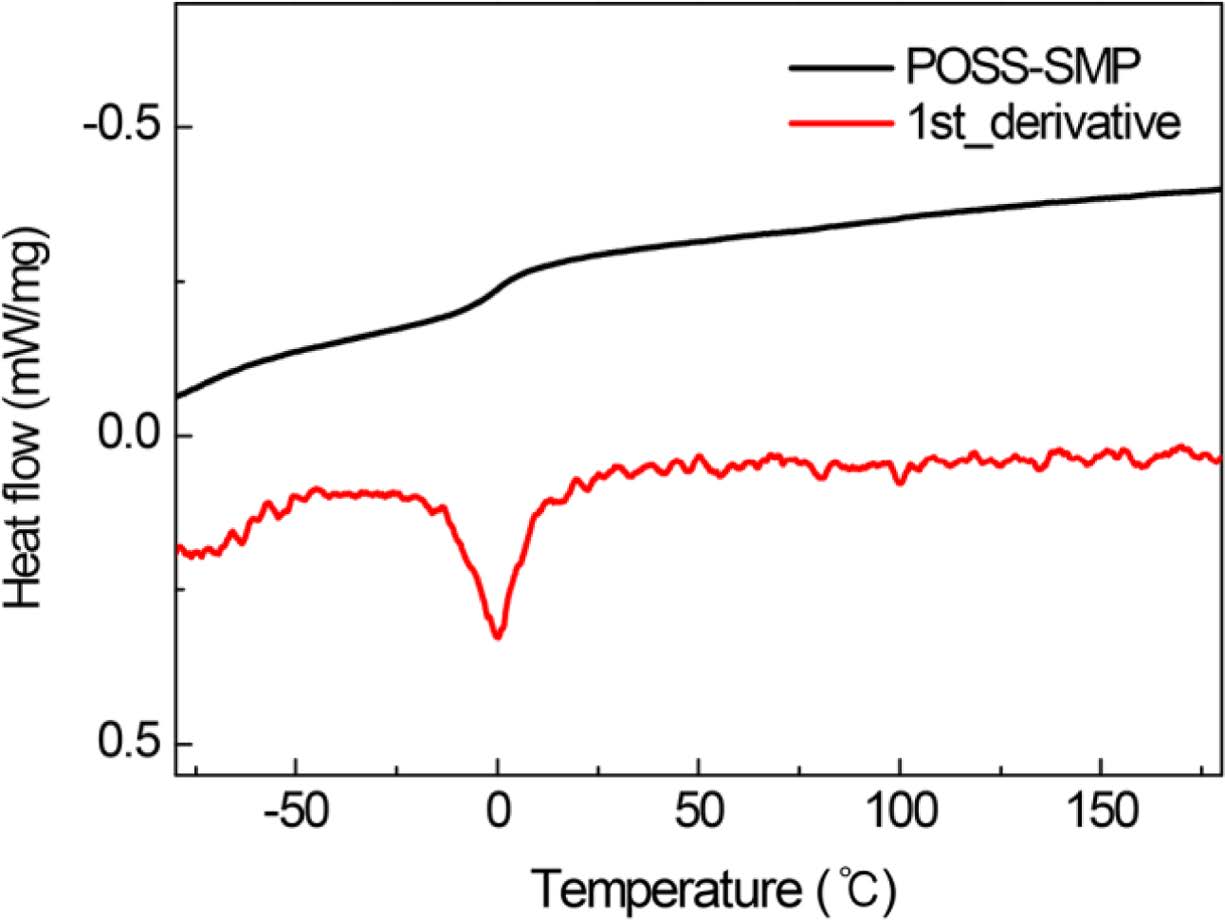

DMA로 분석한 POSS-SMP는 Figure 5에 보여지는 바와 같이 전형적인 열경화성 탄성체의 거동을 보였다. –150~200 ℃의 온도구간에서 분당 10 ℃씩 승온시키면서 저장탄성률 (storage modulus, E'), 손실탄성률(loss modulus, E'') 및 탄젠트 델타(tan δ)를 측정하였다. 저장탄성률 감소의 개시 지점(onset point)과 손실탄성률 피크로 산출된 상전이 온도는 각각 0.4와 4.5 ℃로 나타났고 탄젠트 델타의 피크는 29.4 ℃에서 나타났다. DSC로 확인한 결과 POSS-SMP는 1 ℃에서 유리전이 온도를 가지고 있음을 알 수 있었다(Figure 6). 측정된 구간에서 유리전이 이외의 다른 상전이는 발생하지 않았다. 한편, 이 상전이 온도 이상으로 계속 승온할 때 저장탄성률의 증가가 발생하는데, 이는 온도 상승에 의한 고분자 사슬의 엔트로피 감소 및 경직화에 기인하는 열경화성 탄성체의 전형적인 거동이다.

POSS-SMP를 구성하고 있는 PEG400과 MDI는 각각 섭씨 4 ℃와 40 ℃에서 용융점을 나타내는 결정성 소재인데 반해 이들을 구조단위로 하여 합성된 POSS-SMP는 용융이 아닌 유리전이에 의한 상전이를 보여주고 있다(Figure 6). 결정성이 우수한 MDI의 용융점(40 ℃)에서 특별한 상전이를 보이지 않는 것으로 보아 네트워크 구조 내에서 PEG400과 MDI는 결정영역을 형성하고 있지 않다는 것을 알 수 있다. 이는 POSS 가교점 사이를 연결하고 있는 PEG400과 MDI 구조단위를 가지는 선형폴리우레탄고분자 사슬은 비정형(amorphous) 상태로 존재하고 있음을 보여준다. POSS-SMP의 유리전이온도가 구조단위로 사용된 PEG400의 융융온도와 유사하다는 실험결과는 POSS-SMP의 유리전이에 있어 PEG400 구조단위가 중요한 역할을 하고 있음을 나타낸다. 즉, 이 네트워크 고분자의 상전이는 이 고분자의 3/4을 차지하고 있는 PEG400에 의해 주요하게 영향을 받음을 알 수 있다.

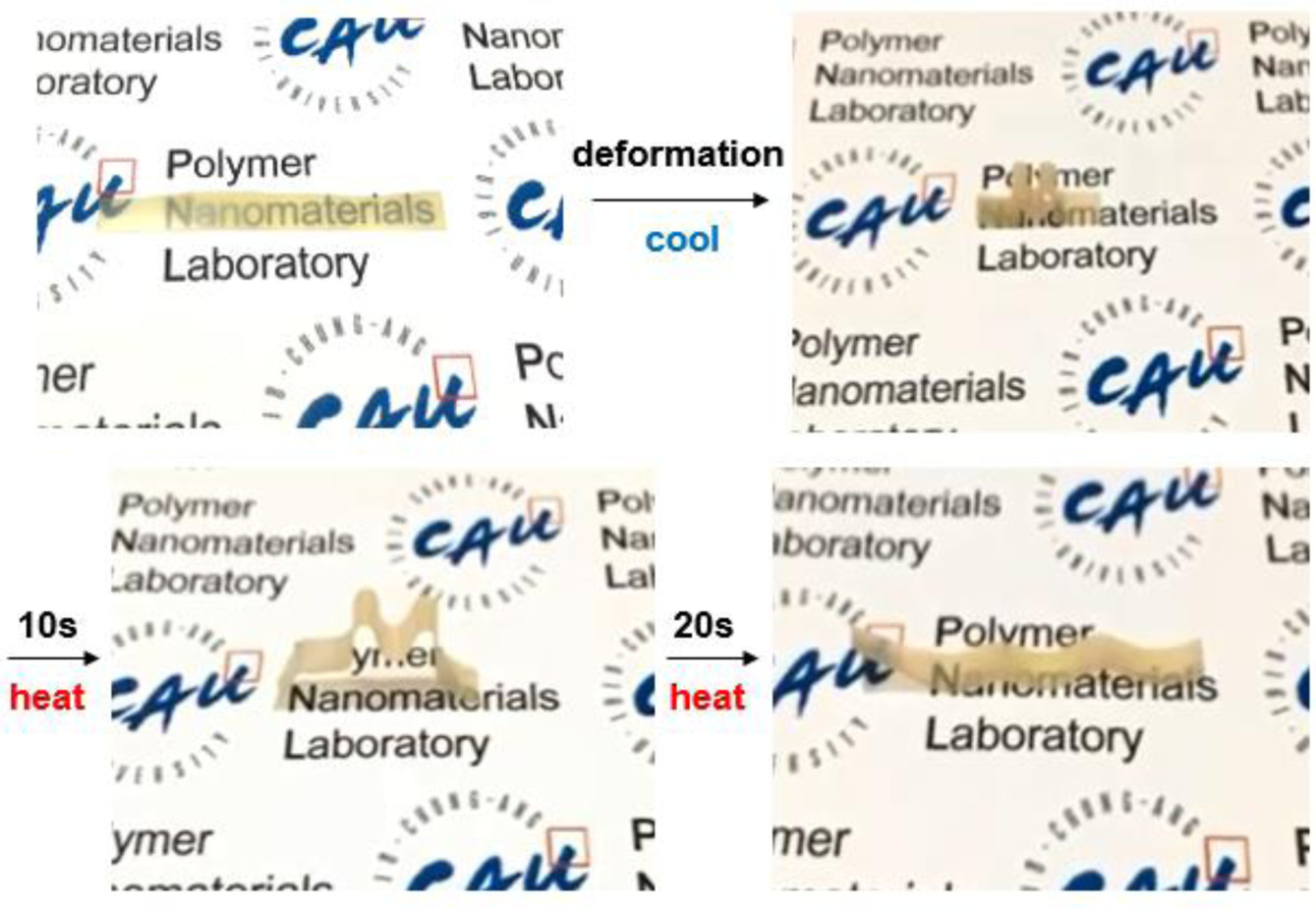

최종 제조된 POSS-SMP 필름을 폭 4 mm, 길이 40 mm로 절단하여 섬유와 유사한 형태로 자르고 형상기억 특성을 시험하였다. 시료를 상전이온도보다 높은 50 ℃에서 변형시킨후 -10 ℃의 냉동실에서 급냉시켜서 Figure 7의 우상단에 보이는 바와 같이 변형된 상태를 제조하였다. 이 변형된 고분자 시편을 다시 상전이온도 이상인 50 ℃로 설정된 hot plate위에 위치시켰을 때 Figure 7의 우하단에서 보여지는 바와 같이 30초 이내에 본래의 형상을 회복함을 확인하였다.

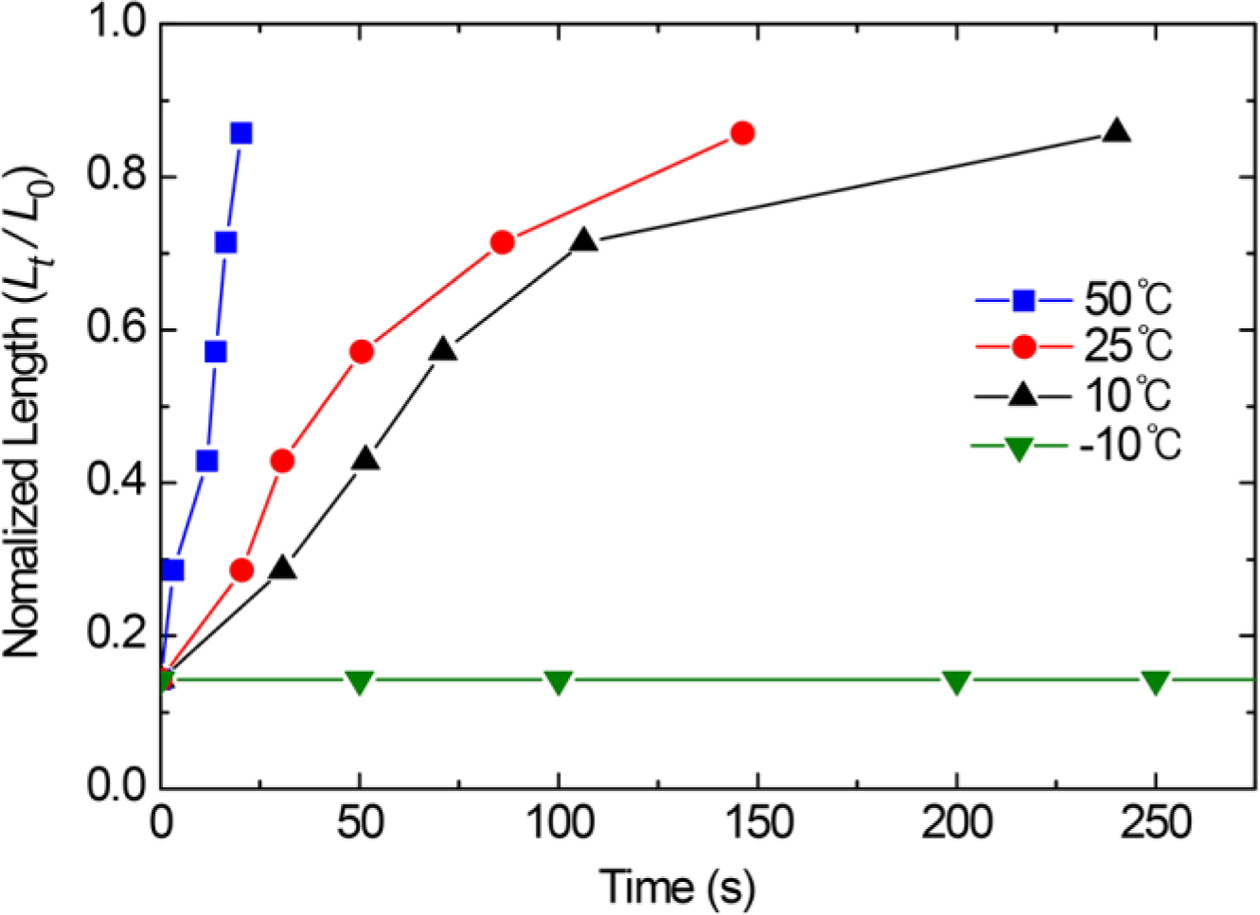

주위 온도 변화의 영향을 연구하기 위해 시편을 50 ℃에서 접어서 총 두께 5 mm의 접힌 시편으로 변형 및 -10 ℃로 급냉한 후에 주위온도를 -10, 10, 25, 50 ℃의 네 가지 조건으로 유지하면서 변형 전 형태를 회복하는데 요구되는 시간을 측정하였다. 각 온도 조건의 시간 t에서 시편의 길이(Lt)를 변형 전 시편의 길이(L0)에 대해 정규화(normalization)한 결과는 Figure 8에 도식화되었다. 그래프에서 보여지는 바와 같이 시편이 변형 전 길이의 86%까지 회복되는데 걸리는 시간은 주위 온도가 10, 25, 50 ℃일 때 각각 240.3, 146.3, 20.3초로 측정되었다. 이와 비교하여 주위 온도가 POSS-SMP의 유리전이온도보다 낮은 -10 ℃일 때에는 변형된 형상기억고분자의 원형회복이 발생하지 않았다. 정량적인 비교를 위해 변형 전 길이의 75%까지 회복하기까지 측정된 정규화된 길이 (Lt/L0) 및 시간(t)의 데이터를 선형회귀(linear regression) 분석한 1차 함수의 기울기로부터 초당 형태회복률을 산출하였다. 주위 온도가 10, 25, 50 ℃일 때 각각 초당 0.71, 1.07, 4.22%의 형태회복률을 보였다. 측정 결과 여러 겹 접힌 상태로 변형된 POSS-SMP는 본래의 시편 형태를 회복하기까지 주위 온도가 낮을수록 장시간이 소요되었다. 그러나 POSSSMP의 유리전이 온도보다 단 10 ℃ 이상 높은 주위 온도에서도 변형 전 길이를 회복하는데 소요되는 시간은 5분 이내로 측정되었고, 이는 POSS-SMP가 실용적으로 적용이 가능한 형상기억 특성을 보유하고 있음을 나타낸다.

한편, 형상기억 특성을 보유한 POSS-PEG 기반 형상기억고 분자를 구현하기 위해서는 PEG와 축중합하는 디이소시아네이트의 종류도 중대한 영향을 주는 것으로 밝혀졌다. MDI와 다른 화학구조 및 용융온도를 보유한 3종의 디이소시아네이트, isophorone diisocyanate(IPDI, Tm=−60 ℃), hexamethylene diisocyanate(HMDI, Tm=−67 ℃), 1,4-phenylene diisocyanate (PDI, Tm= 96~99 ℃)와 PEG400을 축중합한 선형폴리우레탄 고분자를 이용하여 POSS-SMP를 제조하여 탄성체의 형성 유무를 관찰하였다. 그 결과 –[PEG-IPDI]n–과 –[PEG-HMDI]n–를 이용하여 합성된 POSS-SMP는 디이소시아네이트 구조단위의 낮은 상전이온도에 기인하여 합성된 가교고분자가 점성이 있는 젤을 형성하였고, –[PEG-PDI]n–를 이용하여 합성된 POSS-SMP는 PDI의 높은 상전이 온도 및 화학구조의 경직성에 기인하여 부서지기 쉬운 고체상을 형성하였다. 따라서 POSS-PEG와 PEG기반 선형폴리우레탄의 가교반응에 의해 탄성체를 형성하기 위해서는 적합한 상전이 온도 및 화학구조를 보유한 디이소시아네이트의 선정이 매우 중요함을 알 수 있다.

|

Figure 1 Synthetic routes for POSS-PEG based shape memory polymers. |

|

Figure 2 FTIR spectra of POSS-SH, POSS-MDI, POSS-PEG, linear PU and POSS-SMP. |

|

Figure 3 1H NMR spectra of (a) POSS-SH; (b) POSS-MDI; (c) POSS-PEG. |

|

Figure 4 TGA pyrogram of the shape memory polymer based on POSS, PEG400 and MDI (POSS-SMP). |

|

Figure 5 Temperature dependence of tensile storage modulus (E'), loss modulus (E'') and loss tangent of POSS-SMP. |

|

Figure 6 DSC thermogram of the shape memory polymer based on POSS, PEG400 and MDI (POSS-SMP). |

|

Figure 7 Shape recovery behavior of POSS-SMP with time on a hot plate at 50 ℃. |

|

Figure 8 Relative lengths of the deformed POSS-SMP with time at 4 different surrounding temperatures. |

본 연구에서는 소재의 상전이 온도 이상으로 승온 시 변형된 상태에서 본래 상태로 형상을 회복하는 특성을 보이는 형상기억고분자를 구현하기 위한 네트워크 고분자를 연구하였다. 기후 변화에 따라 팽창 수축할 수 있는 스마트섬유에 대한 기초연구로서 상온 이하에서 상전이를 할 수 있는 PEG400을 연질부로 사용하였고 POSS를 가교점으로 사용하여 PEG400과 MDI로 구성된 선형폴리우레탄이 가교점 사이를 연결하는 네트워크 구조를 구현하였다. 결과적으로 합성된 형상기억고분자는 PEG400의 상전이온도와 유사한 온도에서 유리전이를 보였고 그 유리전이온도 이상에서 우수한 형상기억 특성을 보였다. 이러한 형상기억 특성을 보유한 네트워크 고분자를 나노입자화 하여 기존의 섬유소재에 분산시킴으로써 온도변화에 따라 팽창 및 수축이 가능한 스마트 섬유를 구현할 수 있을 것으로 기대되고, 본 연구에서 도출된 결과는 이와 같은 후속연구에서 활용될 수 있다.

- 1. Q. Fang, T. Chen, Q. Zhong, and J. Wang, Macromol. Res., 25, 206 (2017).

-

- 2. Z. Meng, Y. Li, N. Chen, D. Wu, and H. Zhu, J. Taiwan Inst. Chem. E., 80, 286 (2017).

-

- 3. D. B. Lee, T. J. Shin, P. J. Yoo, K. W. Oh, and J. H. Park, J. Ind. Eng. Chem., 63, 33 (2018).

-

- 4. S. Wi, S. G. Jeong, S. J. Chang, J. Lee, and S. Kim, J. Ind. Eng. Chem., 55, 215 (2017).

-

- 5. K. Miura, K. Takagi, and K. Ikematsu, Fash. Text., 4, 23 (2017).

- 6. J. S. Sang, K. H. Chung, J. H. Park, and K. W. Oh, Fashi. Text. Res. J., 19, 90 (2017).

-

- 7. S. J. Hong, J. H. Youk, and W. R. Yu, Text. Sci. Eng., 47, 85 (2010).

- 8. J. W. Yoon, Y. Park, J. Kim, and C. H. Park, Fash. Text., 4, 9 (2017).

- 9. G. K. Stylios and T. Wan, Trans. Inst. Meas. Control, 29, 321 (2007).

- 10. M. Bothe, F. Emmerling, and T. Pretsch, Macromol. Chem. Phys., 214, 2683 (2013).

-

- 11. J. J. Wei, S. Q. Ma, H. Yue, S. Wang, and J. Zhu, Macromol. Res., 26, 529 (2018).

-

- 12. P. Nuntahirun, O. Yamamoto, and P. Paoprasert, Macromol. Res., 24, 816 (2016).

-

- 13. L. Ling, J. Li, G. Zhang, R. Sun, and C. P. Wong, Macromol. Res., 26, 365 (2018).

-

- 14. H. S. You, M. O. Cho, I. S. Cho, Z. Li, N. H. Kim, M. K. Jang, S. W. Kang, and K. M. Huh, Polym. Korea, 40, 328 (2016).

-

- 15. L. Xue, S. Dai, and Z. Li, Biomaterials, 31, 8132 (2010).

-

- 16. S. Ashraf, H. K. Park, H. S. Park, and S. H. Lee, Macromol. Res., 24, 297 (2016).

-

- 17. S. Alfei and S. Castellaro, Macromol. Res., 25, 1172 (2017).

-

- 18. J. Hu, Y. Zhu, H. Huang, and J. Lu, Prog. Polym. Sci., 37, 1720 (2012).

-

- 19. Y. Tao, J. Ruan, J. Bae, X. Huang, J. Zhu, and I. Kim, Macromol. Res., 25, 474 (2017).

-

- 20. F. Saltan and H. Akat, Polym. Korea, 40, 188 (2016).

-

- 21. J. Xu and J. Song, PNAS, 107, 7652 (2010).

- 22. H. Lin, X. Wan, X. Jiang, Q. Wang, and J. Yin, Adv. Funct. Mater., 21, 2960 (2011).

-

- 23. A. C. Dumitriu, M. Cazacu, A. Bargan, M. Balan, N. Vornicu, C. D. Varganici, and S. Shova, J. Organomet. Chem., 799, 195 (2015).

-

- 24. R. M. Hensarling, S. B. Rahane, A. P. LeBlanc, B. J. Sparks, E. M. White, J. Locklin, and D. L. Patton, Polym. Chem., 2, 88 (2011).

-

- 25. H. Li, B. Yu, H. Matsushima, C. E. Hoyle, and A. B. Lowe, Macromolecules, 42, 6537 (2009).

-

- 26. D. K. Wang, S. Varanasi, E. Strounina, D. J. T. Hill, A. L. Symons, A. K. Whittaker, and F. Rasoul, Biomacromolecules, 15, 666 (2014).

-

- 27. K. N. Raftopoulos, M. Jancia, D. Aravopoulou, E. Hebda, K. Pielichowski, and P. Pissis, Macromolecules, 46, 7378 (2013).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2019; 43(1): 106-112

Published online Jan 25, 2019

- 10.7317/pk.2019.43.1.106

- Received on Aug 9, 2018

- Revised on Oct 5, 2018

- Accepted on Oct 15, 2018

Services

Services

Shared

Correspondence to

Correspondence to

- Juhyun Park

-

School of Chemical Engineering and Materials Science, Chung-Ang University, 84 Heukseok-ro, Dongjak-Gu, Seoul 06974, Korea

- E-mail: jpark@cau.ac.kr

- ORCID:

0000-0003-1300-5743

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.