- Microencapsulation of Thermoplastic Polyurethane by Solvent Evaporation Method

Department of Polymer Science and Engineering, Pusan National University, 2, Busandaehak-ro 63beon-gil, Geumjeong-gu, Busan 46241, Korea

- 용매 증발법을 이용한 열가소성 폴리우레탄의 마이크로 캡슐화

부산대학교 고분자공학과

It is essential to encapsulate vulcanizing agent and vulcanizing acceleration agent to enhance their dispersion and block the undesirable crosslinking by the heat generated during the kneading process in rubber manufacture. And the microcapsules are melted at the vulcanization temperature and controlled to release the vulcanizing agent and the vulcanization accelerator. Then the microencapsulation would ultimately promote the formability and ease of the manufacturing process of rubber product. As a wall material, thermoplastic polyurethane (TPU), where the content of the hard segment and the soft segment can be controlled to obtain the desired melting point and mechanical strength, was used, and microcapsule was made by solvent evaporation method. Also TPUs which were durable to the temperature of 120 ℃ and the tensile stress of 13MPa and melt at the vulcanization temperature of 150 ℃ were achieved, and then the application to the rubber manufacture process was discussed.

고무 제조의 초기 공정인 혼련 공정에서 발생하는 열로 인한 고무의 바람직하지 않은 사전 가교를 방지하고 분산성을 높이기 위해 가황제와 가황 촉진제를 마이크로 캡슐화한다. 이후 마이크로 캡슐은 고무 제조의 후 공정인 성형 공정에서 용해되어 가황제와 가황 촉진제를 방출하게 한다. 이에 마이크로 캡슐화는 궁극적으로 고무 제품의 제조 공정의 용이성과 경제성을 개선할 수 있다. 마이크로 캡슐의 재료로는 하드 세그먼트와 소프트 세그먼트의 함량을 조절하여 원하는 융점과 기계적 강도를 얻을 수 있는 열가소성 폴리우레탄을 선택하고 용매 증발법으로 마이크로 캡슐을 제조하였다. 또 제조한 마이크로 캡슐의 열적 성질과 기계적 성질을 조사하여 혼련 공정에서 발생하는 120 ℃의 열과 13 MPa의 인장 응력을 견디고 가황온도인 150 ℃에서 녹는 시료를 선정하였으며, 실제 공정에의 적용가능성을 검토하였다.

Keywords: microcapsule, thermoplastic polyurethane, solvent evaporation method, vulcanizing agent, rubber

이 논문은 2017년도 정부(교육부)의 재원으로 한국연구재단의 지원을 받아 수행된 기초연구사업(No.2017R1D1A1B03033178)이며, 이에 감사드립니다.

고무 제품의 가공 시, 초기 제조 공정인 혼련 공정에서 가황제 및 가황 촉진제가 첨가되고, 가황 공정에서 고무가 가교되어 고무의 기계적 특성을 증가시킨다.1,2 그러나 가황제 및 가황 촉진제는 혼련 공정에서 발생된 열에 의해 일부 고무의 가교 반응을 일으켜 고무의 가공성이 저하되어 공정이 원활히 진행될 수 없게 된다. 그러나 가황제 및 가황 촉진제를 캡슐화하면, 가황 공정 전에 가교 반응이 일어나는 것을 막을 수 있어 다른 첨가제와의 혼합 공정에 함께 사용할 수 있다. 더 나아가 캡슐의 벽 재료가 원하는 온도에서 용융되도록 설계하면, 캡슐의 벽 재료는 가황 공정 없이 성형 공정온도에서 용융되어 고무 제품의 가공을 간소화할 수 있다.

가황제로 사용되는 황은 고무에 쉽게 분산되지 않으며 주위 환경으로부터 불안정하여 저장 가능한 기간이 짧은 단점이 있다.3 변형된 황은 고무 제품 표면으로 빠져 나와 결정층을 형성하여 고무의 점착성을 떨어뜨리고 고무 두께를 감소시킨다. Schill + Seilacher GmbH에서는 이러한 문제를 해결하고자 polyethylene(PE)과 poly(vinyl alcohol) (PVA)를 벽물질로 하여 캡슐화 방법인 분무건조법, 유동화 베드 코팅법, 그리고 in situ 중합법으로 황을 캡슐화시켜 주변 환경으로부터 보호하고 고무 속에서 쉽게 분산되도록 하였다.4 후속 연구에서는 멜라민 포름알데히드와 페놀 포름알데히드를 이용한 계면 중합으로 마이크로 캡슐을 제조하여 벽 재료의 강도를 향상시키고 마이크로 캡슐의 방출 온도를 제어하고자 하였다.5 하지만, 정밀한 방출 온도 제어가 힘들어 in situ 중합법을 통해 반응성 수지(melamine formaldehyde, polyurea)와 음이온성 고분자(vinyl phosphorous acid, vinyl sulfonic acid등)로 이루어진 inter-penetrating network를 벽물질로 하여 벽물질이 고온에서 용해될 수 있도록 하였다.6 이와 같이 기존의 연구는 가황제의 안정성 및 분산성과 캡슐 벽물질의 강도 향상에 집중되어 왔다. 한편, 기존의 연구들은 캡슐화 방법으로 in situ 중합법과 계면중합법을 선택하였는데, 이 방법들은 벽물질로 사용할 고분자를 중합과 동시에 캡슐화시킨다. 하지만, 캡슐화 과정에서 중합과 함께 캡슐 내부에 용매가 들어가므로 캡슐이 공정에 투입되었을 때 용매가 공정 과정에서 발생한 고온에 의해 증발되어 생산된 제품에 기공이 생겨 제품의 내구성을 저하시킨다.

따라서 본 연구에서는 캡슐화 시 사용된 용매를 증발시켜 캡슐 내부의 용매 함유량을 줄일 수 있는 캡슐화 방법인 용매 증발법(solvent evaporation method)을 이용한다.7 용매 증발법은 휘발성 용액에 심물질을 녹이거나 분산시킨 용액과 벽물질로 사용할 고분자를 녹인 용액을 물에 매우 빠르게 분산시킨다. 이 과정을 통해 용매가 증발되어 고분자가 심물질의 계면에서 석출되면서 캡슐이 만들어진다. 또 이 방법은 대부분의 고분자에 적용이 가능하며 캡슐화 과정이 다른 방법들에 비해 비교적 간단하고 대량 생산이 가능하다는 장점이 있다. 또한 캡슐화하는 과정에서 벽물질이 합성되는 다른 캡슐화 방법들과 달리 미리 만들어진 벽물질로 캡슐화시키는 점에서 캡슐의 안정성이 더 높아진다.8

캡슐의 벽물질로는 원료의 종류, 분자량, 함량, 상 혼합 정도 그리고 가교 등의 방법으로 물성의 제어가 가능한 폴리우레탄(PU)을 사용하고자 한다. 그 중 선형의 고분자인 열가소성 폴리우레탄(thermoplastic polyurethane, TPU)은 상대적으로 길고 유연한 폴리올로 이루어진 soft segment(SS)와, 디이소시아네이트와 사슬연장제인 글리콜간의 우레탄 결합으로 이루어진 짧고 단단한 hard segment(HS)로 이루어져 있다. HS의 우레탄 결합은 사슬간의 수소 결합으로 강하게 결합되어 있는데 이 부분이 물리적 가교점 역할을 한다. 화학적 가교와는 달리 물리적 가교는 열에 의해 가역적이므로 TPU가 융점을 가질 수 있도록 하며, TPU가 높은 기계적 물성을 가지면서 고무 탄성체의 성질을 동시에 지닐 수 있도록 한다.9 따라서 기계적 강도가 우수하고 HS 함량의 조절을 통해 원하는 온도에서 녹을 수 있는 TPU는 캡슐의 벽물질로 적합할 것으로 생각된다. TPU 중합 시 폴리올로는 내가수분해성이 우수하고 탄소 사슬의 길이가 길어 poly(ethylene glycol)과 poly(propylene glycol) 보다 내열성과 팽윤 현상이 보완된 TPU를 얻을 수 있는 poly(tetramethylene glycol)(PTMG)을 사용한다. 디이소시아네이트로는 내용매성과 빛 안정성이 우수하며 방향족 이소시아네이트보다 유연성이 더 좋아 높은 탄성을 발현할 수 있는 hexamethylene diisocyanate(HDI)를 사용한다.10 또한 글리콜로 주사슬에 탄소 수가 많아 TPU의 유연성을 증가시키고 주사슬 내에 짝수 개의 탄소원자를 가지므로 사슬 충전이 좋아, 높은 인장강도와 열 안정성을 보이는 1,6-hexanediol(1,6-HD)을 사용한다.11

이에 PTMG, HDI 그리고 1,6-HD로 중합한 TPU의 HS와 SS의 함량을 조절하여 원하는 용융 온도와 기계적 강도를 얻고, 마이크로 캡슐의 벽물질로 하여 가황제와 가황촉진제를 캡슐화시킨다. 이를 통해 마이크로 캡슐의 벽물질이 성형 과정에서 용융되고 가교반응이 일어나도록 하여 고무를 성형과동시에 가황시켜 궁극적으로 공정의 용이함과 경제성을 도모하고자 한다.

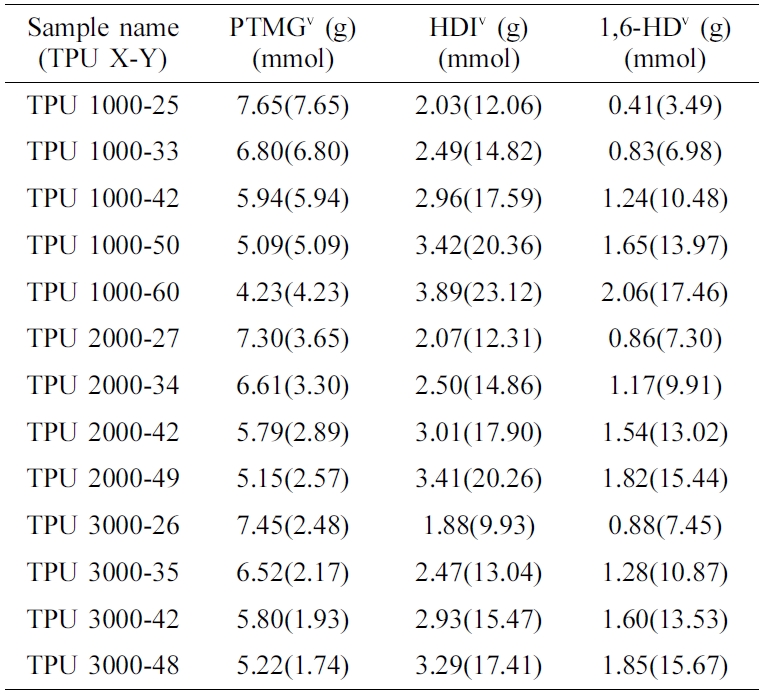

시료 및 시약. Poly(tetramethylene ether) glycol(PTMG)는 Merck사에서 구입하였으며, 80 ℃, 1~2 mmHg의 압력으로 15 시간 동안 진공 건조시킨 후 사용하였다. Hexamethylene diisocyanate(HDI)는 대정화금에서 구입하였으며 분자체(4 Å)로 탈수시킨 후 사용하였다. 1,6-Hexanediol(1,6-HD)는 Merck사에서 구입하였으며 사슬연장제로서 특별한 정제 없이 사용하였다. 용매인 N,N'-dimethyl acetamide(DMAc)와 ethyl acetate는 대정화금에서 구입하여 사용하였다.

TPU 합성. PTMG를 80 ℃ 진공 하에서 15시간 이상 정제하여 수분을 제거시켜 주었다. 그 후 분리형 4구 flask에 PTMG와 HDI를 Table 1의 조성에 따라 각각 넣고 4 Å molecular sieve로 수분을 제거한 용매 DMAc와 함께 70 ℃에서 3시간 동안 교반시켰다. 30분 마다 시료를 채취하여 FTIR을 사용하여 OH기와 NCO기가 반응하고 남은 NCO기의 피크가 일정해지는 것을 통해 prepolymer의 합성을 확인하였다. 그 다음 prepolymer의 온도를 50 ℃까지 내린 후 DMAc에 녹인 1,6-HD를 천천히 넣어주었다. 그 후 온도를 70 ℃까지 서서히 올려주고 반응 도중 점도가 상승하는 것을 방지하기 위해서 DMAc를 도중에 조금씩 추가하였다. FTIR 측정을 통해 NCO기가 OH기와 모두 반응하여 그 피크가 사라지는 것을 확인한 후 실험을 종료하였다. Table 1의 시료명 TPU X-Y에서 X는 PTMG의 분자량을, Y는 HS의 wt% 함량을 나타낸다.

마이크로 캡슐 제조. 심물질인 황 0.1 g을 증류수 100 mL에 5분 동안 3000 rpm으로 분산시켜 주었다. 그리고 여기에 벽물질로 사용할 TPU 1.0 g을 70 mL의 ethyl acetate에 녹이고 한 방울씩 증류수에 투입한 후 3000 rpm으로 3시간 동안 분산시켜 주었다. 이 시간 동안 ethyl acetate는 증발하게 되며 마이크로 캡슐이 형성된다.12 이렇게 형성된 마이크로 캡슐을 2000 rpm에서 10분 동안 원심분리기를 사용해 가라앉혀서 분리하고 35 ℃에서 6시간 진공오븐에서 건조하였다.

측정. 합성된 TPU의 분자량을 측정하기 위해 gel permeation chromatography(GPC) Empower 2를 사용하였다. 시료를 N,N-dimethylformamide(DMF)에 0.1% w/w 농도로 녹인 후 측정하였으며, 아니졸(anisole)을 기준으로 하여 1 mL/min의 속도로 측정하였다. 합성된 TPU의 합성 확인과 구조 분석을 위해 Fourier transform infrared spectroscopy(FTIR) Jasco 460 Plus spectrometer와 Nicolet 6700을 측정하였다. 400~4000 cm-1의 범위를 설정하여 실온에서 측정하였다. TPU의 열적 성질과 기계적 성질을 확인하기 위해 differential scanning calorimetry(DSC, TA Instruments Q20) 측정 시 온도는 -50~200 ℃로 하였으며, 승온 속도는 20 ℃/min으로 질소 분위기하에서 실시하였으며, universal testing machine(UTM) load cell은 50 kg이며 crosshead speed는 50 mm/min로 하여 측정하였다. 인장강도는 각각의 시료를 5회 측정한 후 평균값을 내어 식 (1)을 이용하여 구하였다.

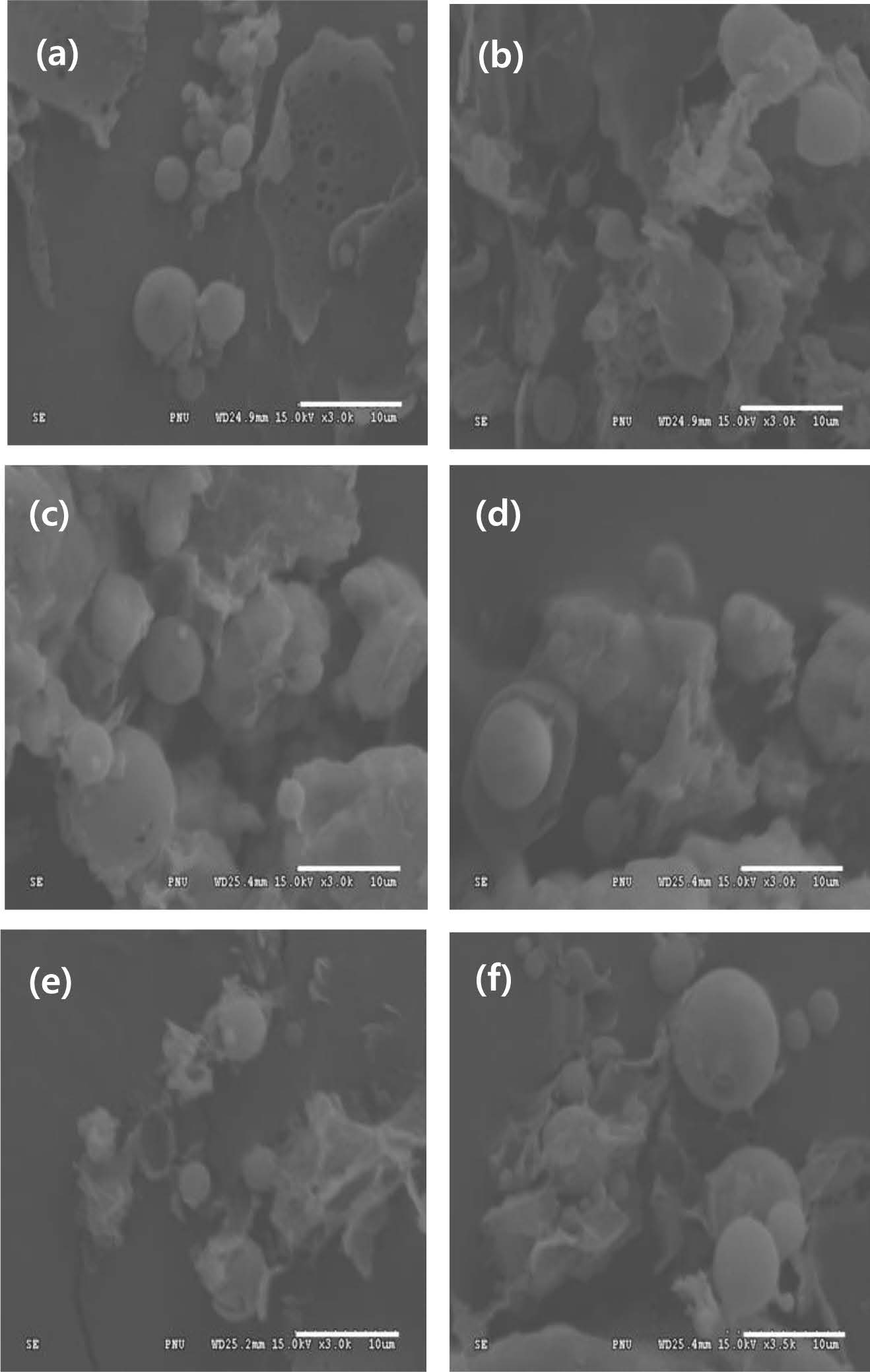

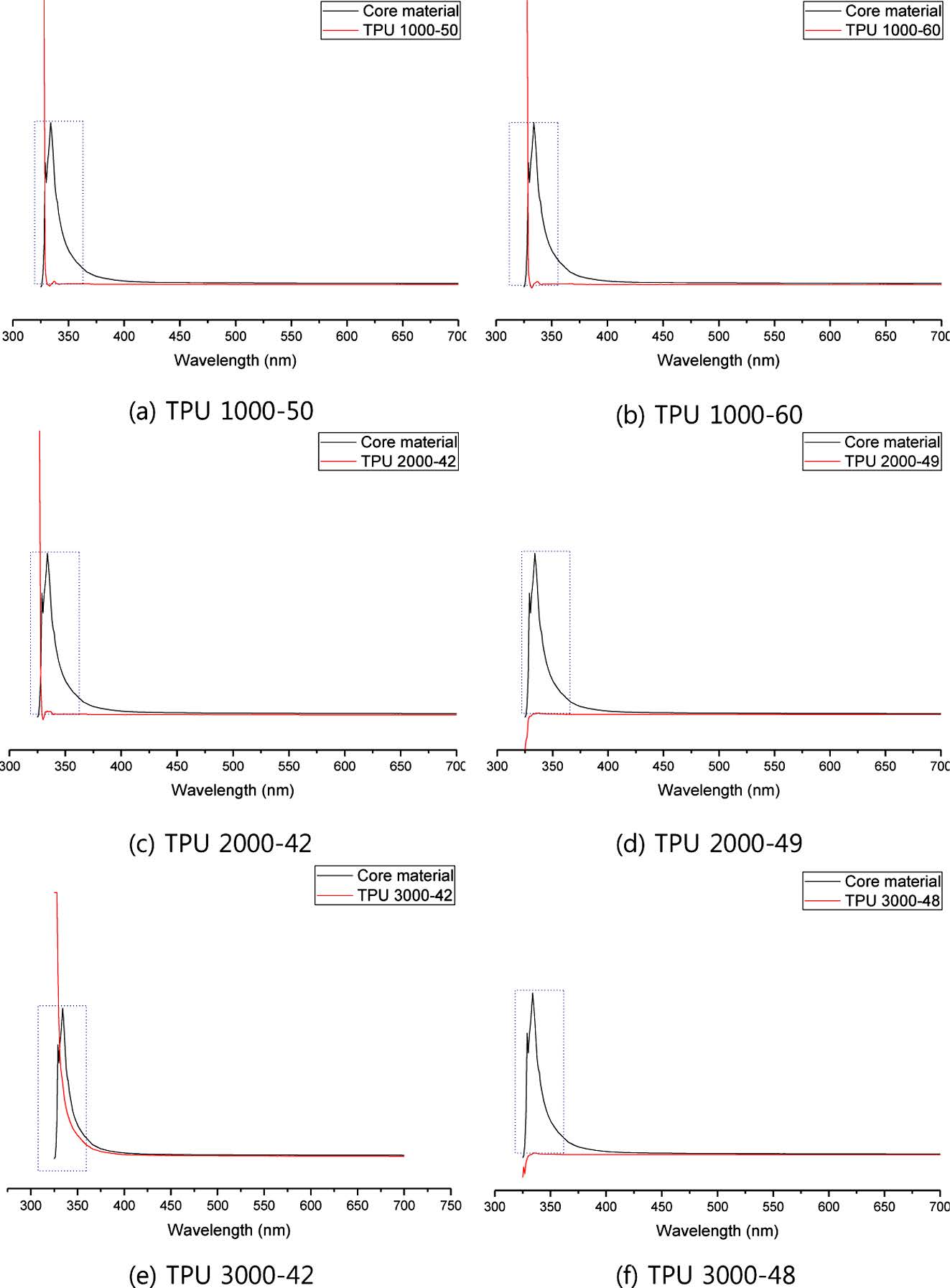

제조한 캡슐의 형태를 scanning electron microscope(SEM) HITACHI사의 S3500N을 이용하여 캡슐을 백금으로 코팅한후 측정하였으며, 캡슐에 응력을 가하였을 때 심물질의 방출 여부를 확인하기 위해 ultraviolet-visible(UV-Vis) spectroscopy는 상온에서 Agilent 8453 UV-Vis spectrophotometer를 이용하여 300-700 nm의 파장 범위에서 측정하여 얻었다.

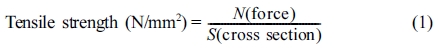

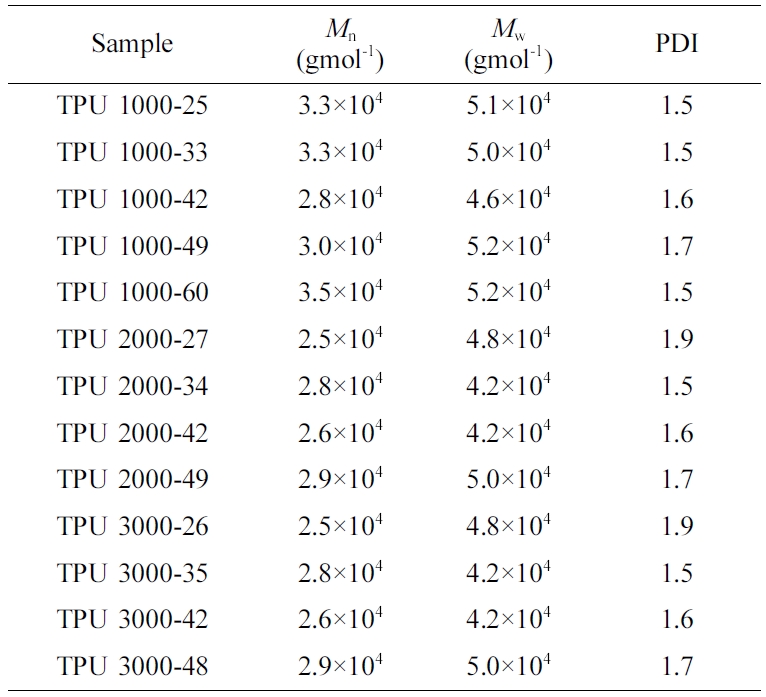

TPU 합성. FTIR 측정은 PTMG가 든 플라스크에 HDI를 투여하고 난 이후 30분 간격으로 진행하였으며, Figure 1(a)에 prepolymer의 FTIR spectra를 나타내었다. 2270 cm-1 부근에서 반응하지 않고 남아있는 NCO 기를 확인할 수 있는데 시간이 흐르면서 NCO stretch peak가 점점 감소하다가 일정해진 것을 확인하였다. 그 후 사슬 연장제인 1,6-HD를 넣고 난 뒤 1시간 간격으로 FTIR을 측정하였고 그 spectra를 Figure 1(b)에 나타내었다. 2270 cm-1에서는 마찬가지로 NCO 기를 확인할 수 있으며, NCO 기와 OH 기가 반응하여 NCO stretch 피크의 크기가 줄어들다가 피크가 나타나지 않을 때 모두 반응하였음을 알 수 있었다. 그리고 3400 cm-1 영역에서 prepolymer의 urethane 결합의 N-H stretch 피크와 1600 cm-1 영역에서 urethane 결합의 C=O stretch 피크를 확인할 수 있었다. Table 2에 TPU의 GPC 측정 결과를 나타내었다. 각각의 시료들의 예상 분자량은 30000 gmol-1으로, 모든 시료들이 그 값에 근접해있음을 알 수 있으며, PDI는 약 1.5~1.9의 값을 가져 TPU의 합성이 성공적으로 이루어졌음을 확인하였다.

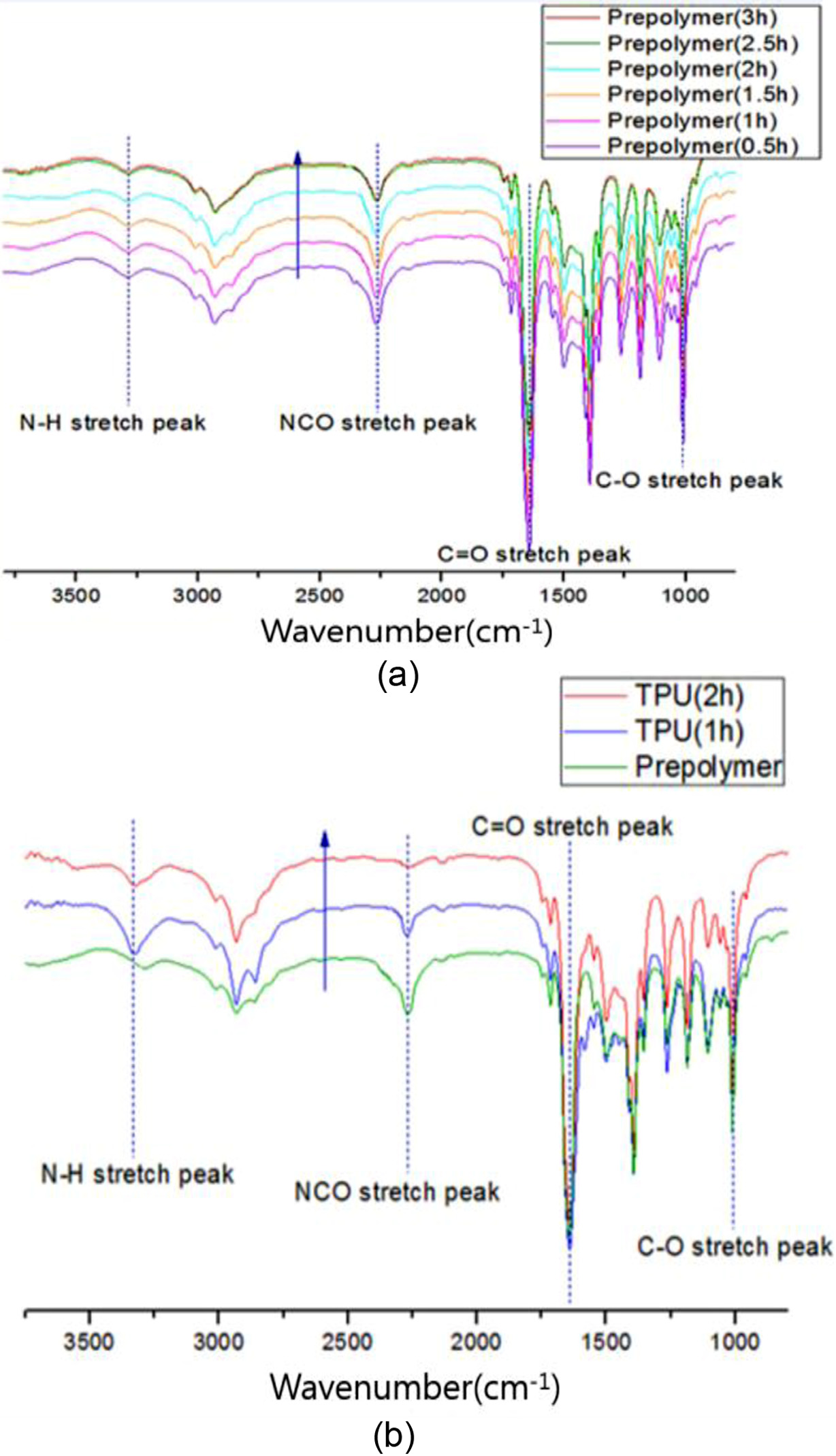

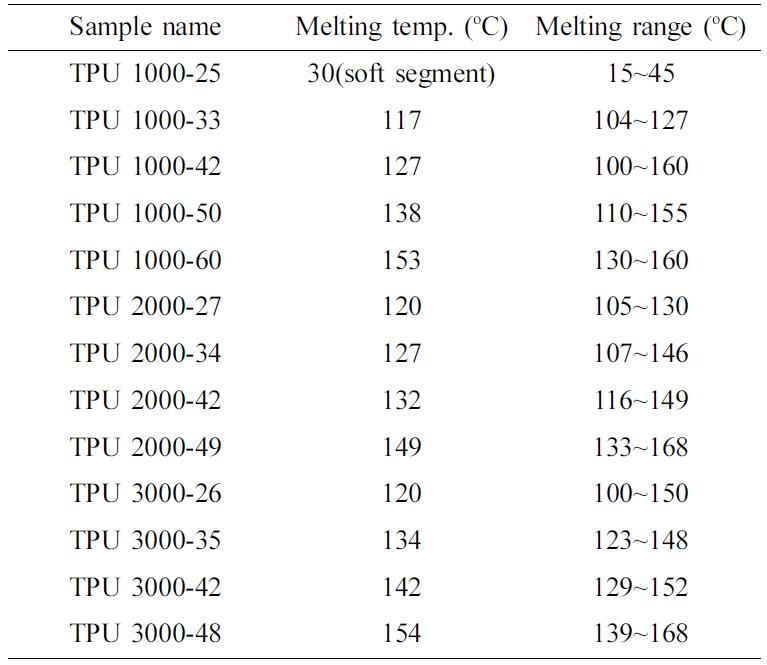

TPU의 열적성질. 캡슐의 벽물질로써 가장 중요한 요소인융점을 확인하기 위해 TPU의 DSC를 측정하였다. Figure 2에 DSC 측정 결과를 나타내었으며, Table 3에 각 시료의 융점과 용융 온도 범위를 정리하였다. 측정 시료의 융점은 HS함량이 증가할수록 증가함을 알 수 있는데, 이는 HS의 증가에 따른 하드도메인 영역의 증가로 전반적으로 분자 사슬의 결정성이 증가하여 융점이 증가한 것으로 생각된다. 또한 PTMG의 분자량이 증가할수록 상분리도가 증가하므로 HS(HDI-1,6-HD unit) 도메인의 짧은 구간 질서도(short range order)의 증가로 PTMG의 분자량이 높은 시료가 더 높은 융점을 나타내었다.13

본 실험에서 목표로 한 EPDM 고무 제품의 공정에서는 가황 공정은 150 ℃에서 진행되며, 혼련 공정에서는 최고 120 ℃정도의 열이 발생한다. 따라서 TPU는 약 120~150 ℃ 사이의 용융 범위를 가지는 것이 적합하다. 따라서 DSC 측정 결과로부터 TPU 1000-50, TPU 1000-60, TPU 2000-34, TPU 2000-42, TPU 2000-49, TPU 3000-35, TPU 3000-42, 그리고 TPU 3000-48이 위 조건에 부합함을 알 수 있다. TPU 1000-42의 경우 융점은 127 ℃이나 용융 범위가 넓어 적합하지 않다고 판단하였다.

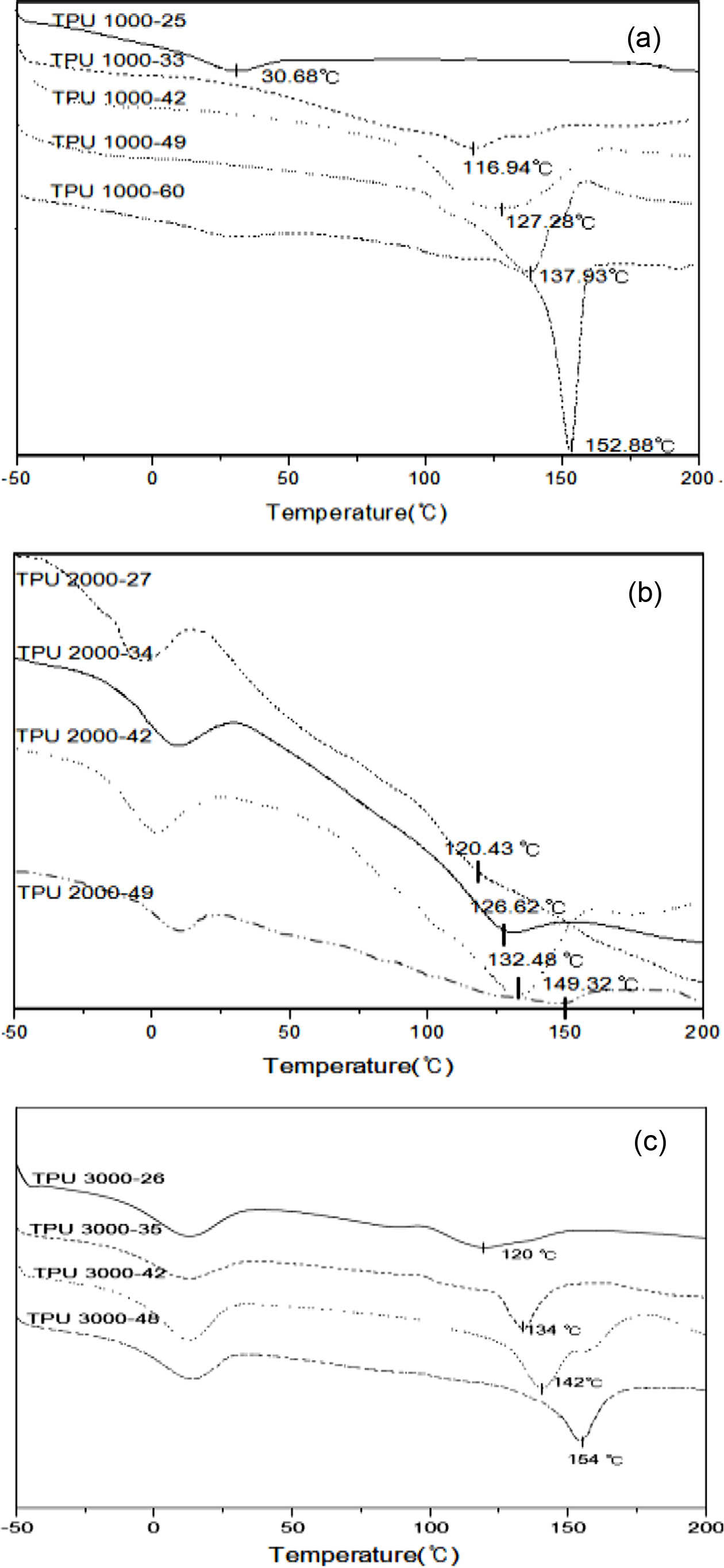

TPU의 기계적 물성. Figure 3에 UTM 측정으로 구한 각 시료의 인장강도를 나타내었다. 측정 결과, 시료들의 HS 함량이 증가할수록 인장강도가 점점 증가하는 것을 알 수 있다. HS의 증가에 따라 사슬 내부의 우레탄 결합의 증가로 사슬간의 상호 인력이 증가하여 인장강도가 증가한 것으로 판단된다.

13종의 TPU 시료들의 DSC 및 UTM 측정 결과, 캡슐 벽물질의 조건인 약 150 ℃에서 융점을 가지며 13 MPa 이상의 인장강도 값을 모두 만족하는 시료는 TPU 1000-50, TPU 1000-60, TPU 2000-42, TPU 2000-49, TPU 3000-42, 그리고 TPU 3000-48의 총 6종이다. 따라서 캡슐 벽물질 조건에 모두 부합하는 6종의 시료로 마이크로 캡슐을 제조하였다.

마이크로 캡슐 제조. 캡슐 조건에 적합한 열가소성 폴리우레탄 6종의 시료를 이용하여 마이크로 캡슐을 제작하고 SEM을 측정하여 Figure 4에 나타내었다. 마이크로 캡슐의 크기는 10 μm 내외이며 일부 모양이 흐트러진 부분이 있지만 전반적으로 둥근 형상을 가지고 있음을 알 수 있다. 마이크로 캡슐은 시료 종류에 관계없이 동일한 조건으로 제조하였으며, 시료 종류에 따른 마이크로 캡슐의 외형이나 크기는 크게 차이를 보이지 않았다.

마이크로 캡슐의 기계적 특성. 제조된 마이크로 캡슐이 실제 공정에 적용 가능한 지를 간접적으로 확인하기 위해 마이크로 캡슐을 볼텍스 믹서를 이용하여 30분간 3300 rpm으로 회전시키며 응력을 가해 주었다. 그 후 마이크로 캡슐을 acetone에 넣어 천천히 저어주었다. 벽물질인 TPU는 acetone에 녹지 않으나, 심물질인 가황촉진제는 acetone에 녹으므로 acetone에 넣어 저어줄 경우 방출된 심물질이 녹아 나오게 된다. 그리고 마이크로 캡슐의 파괴로 방출되는 심물질의 존재여부를 UV-Vis spectrometer를 이용하여 확인하였으며, 그 결과를 Figure 5에 나타내었다. 그 결과, 모든 시료에서 심물질이 검출되지 않아 3300 rpm의 가혹한 조건에서도 마이크로캡슐이 역학적으로 안정함을 확인하였다.

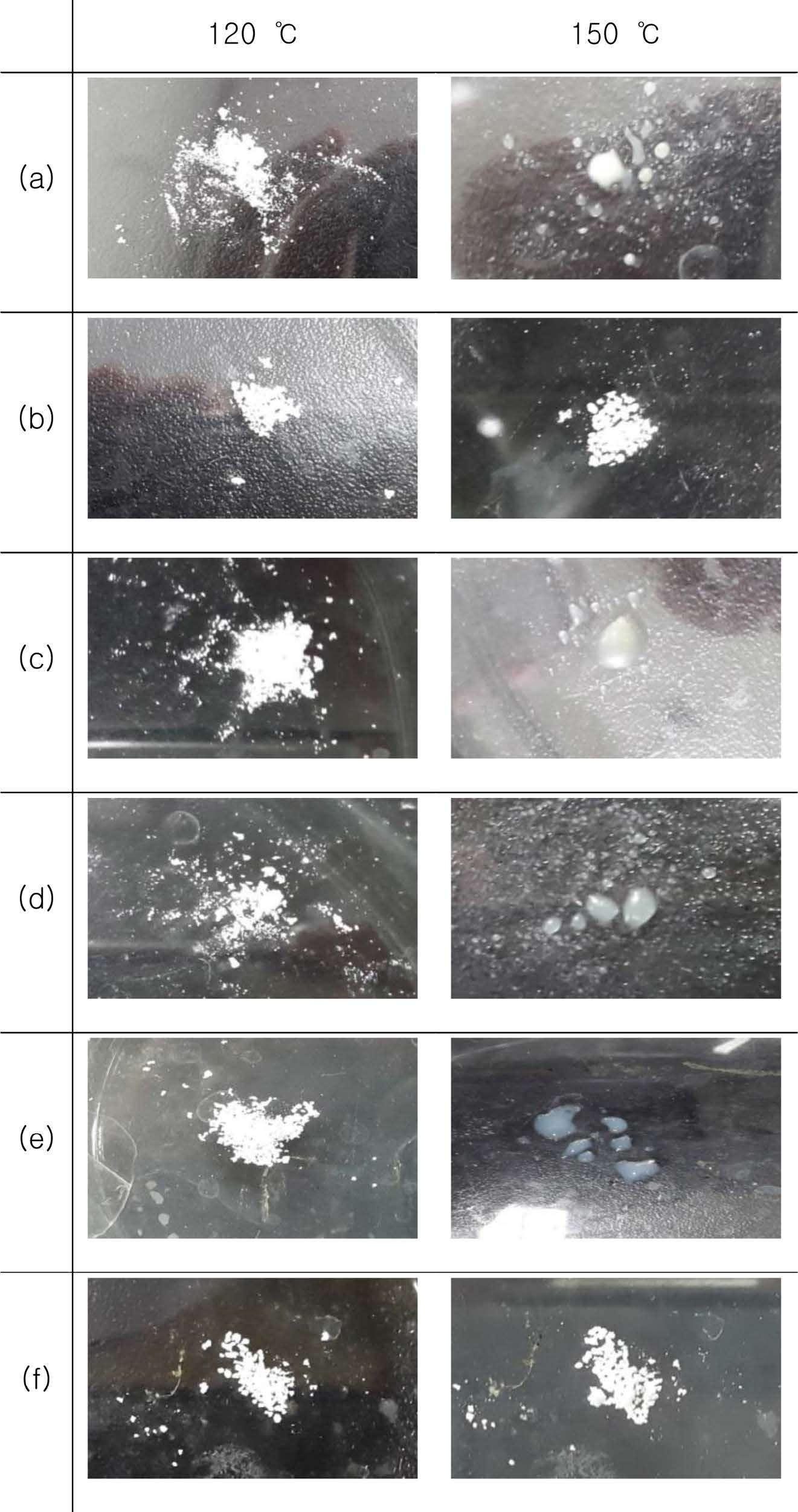

마이크로 캡슐의 열적 특성. 제조한 마이크로 캡슐을 오븐에 넣어 열을 가하여, 마이크로 캡슐이 실제공정에 적용 가능한 열적 특성을 갖고 있는 지를 확인하였다. 오븐의 온도를 혼련 공정에서의 최대 온도인 120 ℃와 가황 온도인 150 ℃로 맞춘 후, 마이크로 캡슐을 오븐 속에 각각 30분 동안 넣어둔 후 변화를 확인하였다. 각각의 온도에서의 마이크로 캡슐 시료들의 형태를 Figure 6에 나타내었다. 모든 시료는 120 ℃에서는 녹지 않고 캡슐의 원형이 유지되었으며, (a) TPU 1000-50, (c) TPU 2000-42, (d) TPU 2000-49, (e) TPU 3000-42는 융점이 150 ℃ 이하로 150 ℃에서는 모두 녹아 심물질이 방출됨을 확인하였다. (b) TPU 1000-60과 (f) TPU 3000-48의 경우에는 HS의 함량이 높고 융점이 150 ℃ 보다 높아 짧은 시간 안에 쉽게 녹지 않아, 짧은 시간에 가황이 이루어지는 실제 공정에 적용하기는 어려울 것으로 판단된다. 따라서 TPU 1000-50, TPU 2000-42, TPU 2000-49, 그리고 TPU 3000-42가 실제공정에 적용 가능함을 알 수 있었다.

|

Figure 1 FTIR spectra of TPU: (a) prepolymer; (b) TPU. |

|

Figure 2 DSC thermogram of TPU: (a) TPU 1000 series; (b) TPU 2000 series; (c) TPU 3000 series. |

|

Figure 3 Tensile strength of TPU: (a) TPU 1000 series; (b) TPU 2000 series; (c) TPU 3000 series. |

|

Figure 4 SEM photographs of microcapsules: (a) TPU 1000-50; (b) TPU 1000-60; (c) TPU 2000-42; (d) TPU 2000-49; (e) TPU 3000-42; (f) TPU 3000-48. |

|

Figure 5 UV-Vis spectra of microcapsule: (a) TPU 1000-50; (b) TPU 1000-60; (c) TPU 2000-42; (d) TPU 2000-49; (e) TPU 3000-42; (f) TPU 3000-48. |

|

Figure 6 Melting behavior of microcapsules at 120 and 150 oC: (a) TPU 1000-50; (b) TPU 1000-60; (c) TPU 2000-42; (d) TPU 2000-49; (e) TPU 3000-42; (f) TPU 3000-48. |

본 연구에서는 고무 제품의 가공 공정 중 혼련 과정에서 가황제 및 가황촉진제와 고무와의 직접적인 접촉을 차단해 열에 의해 발생하는 부분적인 가교반응을 막아주고, 가황 온도인 150 ℃에서 녹아 가황제와 가황 촉진제를 방출시켜 고무의 가교 반응을 일으키는 마이크로 캡슐을 제작하였다. 벽물질로는 hard segment(HS)와 soft segment(SS)의 함량 비를 조절하여 원하는 기계적 및 열적 물성을 얻을 수 있는 폴리우레탄(TPU)을 사용하고, 폴리올인 PTMG의 분자량은 1000, 2000 그리고 3000 gmol-1로 달리하고, HDI와 1,6-HD로 이루어진 HS의 함량을 25~60wt%로 달리한 TPU 시료 총 13 종을 합성하였다. FTIR과 GPC를 이용해 합성 여부를 확인하였고, DSC와 UTM을 이용해 융점과 인장 강도를 측정하여 혼련 과정에서 발생하는 120 ℃의 열과 13 MPa의 인장 응력을 견디고 가황 온도인 150 ℃에서 녹을 수 있는 시료 6종(TPU 1000-50, TPU 1000-60, TPU 2000-42, TPU 2000-49, TPU 3000-42, TPU 3000-48)을 선정하였다. 선정한 시료로 고체 상의 가황제를 용융시키지 않고 바로 캡슐화시킬 수 있는 방법인 용매 증발법을 이용해 마이크로 캡슐을 만들어 SEM을 통해 그 형태를 확인하였다. 그리고 마이크로 캡슐이 실제 공정에 적용 가능한 지를 간접적으로 확인하기 위하여 마이크로 캡슐을 볼텍스 믹서로 30분간 3300 rpm의 속도로 회전시키며 파괴 거동을 살펴보았다. 마이크로 캡슐의 파괴로 방출되는 심물질의 존재여부를 UV-Vis spectrometer를 이용하여 확인한 결과, 빠른 속도로 회전을 시켜 응력을 가해준 후에도 모든 시료가 파괴되지 않고 심물질이 방출되지 않았음을 알 수 있었다. 또한 마이크로 캡슐의 열적 특성을 조사하기 위하여 마이크로 캡슐을 120과 150 ℃의 오븐에 각각 30 분간 넣어둔 후 꺼내어 마이크로 캡슐의 형태를 살펴보았다. 그 결과, 120 ℃에서는 모든 시료가 원형을 그대로 유지하는 반면 150 ℃에서는 HS의 함량이 높아 150 ℃ 이상의 융점을 가지는 TPU 1000-60과 TPU 3000-48을 제외한 나머지 시료는 녹아서 심물질을 방출하였다. 결과적으로 본 연구에서 제시한 조건들을 모두 만족하는 마이크로 캡슐 TPU 1000-50, TPU 2000-42, TPU 2000-49, 그리고 TPU 3000-42는 고무 제조의 실제 공정에 적용 가능성이 높음을 확인할 수 있었다.

- 1. W. Y. Kim, D. S. Lee, and G. C. Yug, Korea J. Rheol., 2, 1 (1990).

- 2. L. J. Kim, W. S. Kim, D. H. Lee, J. W. Bae, Y. H. Byon, and W. H. Kim, Korean Chem. Eng. Res., 47, 4 (2009).

- 3. F. R. Wolf, K.R.Patent 880012390 (1988).

- 4. J.-O. Nam, C.-H. Choi, J. M. Kim, S.-M. Kang, and C.-S. Lee, Korean Chem. Eng. Res., 51, 597 (2013).

- 5. M. Jobmann, G. Rafler, J. Sagala, and I. Gross, U.S.Patent 0,127,668 (2006).

- 6. K.-H. Menting and C. Stone, U.S.Patent 6,984,450 (1997).

- 7. S. Freitas, H. P. Merkle, and B. Gander, J. Control. Release, 102, 2 (2005).

-

- 8. M. Jobmann, G. Rafler, and M. Hensel, U.S.Patent 8,637,592 (2014).

- 9. C. S. Schollenberger and K. Dinbergs, J. Elastoplastics, 5, 222 (1973).

- 10. S.-M. Kim, N.-S. Kwak, Y.-K. Yang, B.-K. Yim, B.-Y. Park, and T.-S. Hwang, Polym. Korea, 29, 253 (2005).

- 11. B. K. Kim, D. S. Lee, I. D. Chung, C. H. Do, and H. M. Jeong, Polyurethane Science & Technology, The Korea Polyurethane Society, Busan, vol 2, p 60 (2007).

- 12. M. Chiba, J. Hanes, and R. Langer, Biomaterials, 18, 893 (1997).

-

- 13. T. O. Ahn, S.-U. Jung, H. M. Jeong, and S. W. Lee, J. Appl. Polym. Sci., 51, 43 (1994).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2019; 43(1): 92-98

Published online Jan 25, 2019

- 10.7317/pk.2019.43.1.92

- Received on Aug 2, 2018

- Revised on Sep 26, 2018

- Accepted on Oct 1, 2018

Services

Services

Shared

Correspondence to

Correspondence to

- Nam-Ju Jo

-

Department of Polymer Science and Engineering, Pusan National University, 2, Busandaehak-ro 63beon-gil, Geumjeong-gu, Busan 46241, Korea

- E-mail: namjujo@pusan.ac.kr

- ORCID:

0000-0001-7599-1863

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.