- Cure Behavior and Toughness Properties of Polyethersulfone/Multifunctional Epoxy Resin Blends

Jong Sung Won, Jee Eun Lee*, Jong Kyoo Park**, Man Young Lee**, Song Hee Kang, and Seung Goo Lee†

Department of Advanced Organic Materials & Textile System Engineering, Chungnam National University, Daejeon 34134, Korea

*Advanced Composite Material Division, Nexcoms Inc., Daejeon 34037, Korea

**Agency for Defense Development, Daejeon 34186, Korea- 폴리에테르설폰/다관능성 에폭시 블렌드의 경화거동 및 강인화 특성

충남대학교 유기소재·섬유시스템공학과, *㈜넥스컴스 복합재료연구소, **국방과학연구소

The cure behaviors and toughness properties of triglycidyl p-aminophenol/bisphenol F diglycidylether resin system with 4, 4-diaminodiphenylsulfone hardener were studied with the inclusion of polyethersulfone (PES). The cure kinetics of epoxy blends were investigated in both dynamic and isothermal conditions by differential scanning calorimetry (DSC). In dynamic experiments, the activation energy was evaluated by Ozawa and Kissinger’s equations at different heating rates (2~40 ℃/min). Isothermal DSC data at different temperatures (160~220 ℃) are fitted to an autocatalytic Kamal kinetic model. The tensile, flexural, and fracture toughness of the epoxy blends were investigated by taking into account their morphological features, which were influenced by the PES contents. Consequently, the results obtained from cure behavior studies further indicated that the degree of cure, rate of cure, and activation energy of the epoxy resins were not largely affected by the PES inclusion, while fracture toughness values of them increased with the PES content.

본 연구에서는 triglycidyl p-aminophenol(TGAP)/diglycidylether of bisphenol F(DGEBF) 에폭시 수지의 polyethersulfone(PES) 첨가에 따른 경화 거동과 파괴인성을 연구하였다. 경화 거동은 DSC 분석에 의해 승온 및 등온 조건에 따라 연구를 진행하였다. 승온분석에서는 Ozawa와 Kissinger법을 이용하여 다양한 승온속도에서 얻어진 발열피크로부터 활성화에너지를 도출하였다. 또한 등온분석에서는 TGAP/DGEBF 에폭시 블렌드의 자촉매 효과를 고려한 Kamal의 속도모델을 이용하여 분석을 진행하였다. TGAP/DGEBF 에폭시에 대한 PES 함량에 따른 블렌드의 인장과 굴곡특성 및 파괴인성을 분석하였으며, 파괴인성 시험 후 파단면의 표면형태학적 변화도 관찰하였다. 결과적으로, TGAP/DGEBF 에폭시에 대한 PES의 첨가는 경화도와 경화속도 및 활성화에너지에 큰 영향을 미치지 않았으나, 인장강도, 굴곡강도, 굴곡탄성률은 저하되었다. 반면, 파괴인성에서는 PES 함량이 증가함에 따라 임계응력세기인자와 임계변형에너지방출률 모두 증가하였다.

Keywords: epoxy resin, polyethersulfone, cure behavior, fracture toughness

본 연구는 국방과학연구소 지원(UE135027GD) 으로 수행되었음을 밝힙니다.

에폭시 수지는 대표적인 열경화성 수지 중의 하나로서 높은 기계적인 물성, 내열성, 절연성, 접착력 등의 우수한 특성을 가지며, 용도에 따라 2~3 종류의 에폭시를 혼합하여 물성을 향상시켜 복합재료에 적용하고 있다.1 열경화성 수지는 온도 변화에 의해 발생하는 경화반응으로 인한 망상구조를 갖는 3차원 가교구조 형성이 경화 후 물성에 영향을 미치게 된다. 또한 수지의 물성은 경화도, 경화시간, 경화온도와 같은 반응속도와 관련된 변수 등에 크게 의존하는 것으로 알려져있다. 이와 같은 경화반응에 영향을 미치는 변수는 경화물의 최종 물성과 최적 경화조건을 결정하는 중요한 인자가 되기때문에 경화거동을 연구하는 것은 열경화성 수지의 응용에 필수적인 요구사항이라 할 수 있다.1,2

에폭시 경화물의 경우 일반적으로 가벼운 충격에도 쉽게 파단되는 특성인 취성(brittleness)을 지니고 있다.3 이러한 단점을 개선하기 위해 최근에는 열경화성 수지에 강인성이 높은 열가소성 수지를 분산시킴으로써 강인화 효과를 나타내는 방법들이 연구되고 있다. 그 중 고성능 엔지니어링 열가소성고분자인 polyethersulfone(PES), polysulfone(PSF), polyetherimide(PEI), polyimide(PI)가 많이 사용되고 있다.4

본 연구에서는 3관능성 에폭시와 2관능성 에폭시의 복합수지에 강인성이 우수한 열가소성 고분자인 PES를 첨가하여 파괴인성을 향상시키고자 하였다. PES의 첨가에 따른 에폭시 블렌드의 경화거동의 변화 및 PES의 함량에 따른 기계적 특성과 파괴인성에 대해서 고찰하고자 하였다.

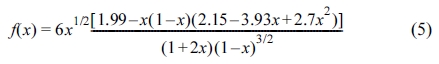

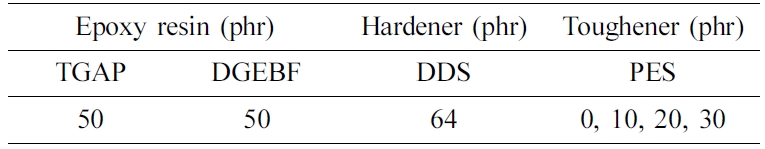

재료. 본 연구에 사용된 에폭시 수지는 3관능성인 triglycidyl p-aminophenol(TGAP)과 2관능성인 diglycidyl ether of bisphenol F(DGEBF)를 사용하였다. 에폭시 수지의 경화제로는 4,4-diaminodiphenylsulfone(DDS)을 사용하였고, 강인화제로는 0.1 μm의 크기를 가지는 polyethersulfone(PES)을 Gharda Chemicals Company로부터 구매하여 사용하였다. 본 연구에 사용된 TGAP, DGEBF, DDS, PES의 조성과 화학구조를 Table 1과 Figure 1에 나타내었다.

블렌드 제조. 분석 전 경화반응의 개시를 사전에 방지하기 위해 블렌드의 제조는 모두 실온에서 진행하였다. 먼저 PES를 에폭시 수지 안에 균일하게 분산시키기 위해 TGAP와 DGEBF를 먼저 1시간 동안 혼합해주고, DDS와 PES를 첨가한 후 1시간 정도 교반시켰다. 강인화제로 사용한 PES의 함량은 0, 10, 20, 30 phr로 하여 블렌드를 제조하였다. 그리고 실온의 진공오븐에서 건조시켜 에폭시수지 내의 수분 및 기포 등을 충분히 제거한 뒤 경화거동 분석에 사용하였다. 수지 물성시편의 경우는 PES의 함량을 0, 10, 20, 30 phr로 조절하여 제조하였다. 상온에서 TGAP와 DGEBF를 30분 동안 혼합하고, 진공오븐을 이용하여 80 ℃에서 3시간 정도 degassing하여 기포를 제거하였다. 그 다음 DDS와 PES를 첨가해 주고 90 ℃의 온도에서 30분 동안 교반한 뒤, 다시 진공오븐을 이용하여 90 ℃에서 120 ℃로 승온시키면서 1시간동안 degassing하였다. 이렇게 제조한 블렌드를 90 ℃로 예열시킨 실리콘 몰드에 넣어서 150 ℃에서 2시간 및 180 ℃에서 1시간 동안 경화시켜 시편을 제조하였다.

경화거동 분석. 에폭시 블렌드의 경화거동을 연구하기 위하여 시차주사열량계(differential scanning calorimeter, Mettler-Toledo, DSC 1)를 사용하였으며, 모든 실험은 질소 분위기하에서 수행하였다. 승온분석법에 의한 경화거동 분석은 25~400 ℃의 온도범위 내에서 승온속도를 2, 5, 10, 20, 40 ℃/min으로 변화시키면서 측정하였다. 등온분석법에서는 블렌드의 경화온도를 160, 180, 200, 220 ℃에서 120분 동안 측정하여 분석을 진행하였다.

인장시험. 에폭시 수지 경화물의 인장특성을 분석하기 위해 ASTM D 638에 의거하여 시험을 진행하였다. 인장시험에 사용된 장비는 Instron 4467이며, crosshead speed는 5 mm/min으로 설정하였고, 시편의 인장강도 및 탄성률을 측정하였다.

굴곡시험. 굴곡시험은 ASTM D 790의 규격에 따라 Instron 4467을 이용하여 3점굴곡으로 시행하였다. 2 mm/min의 crosshead speed로 시험하였고, 식 (1)과 (2)로부터 에폭시 수지 경화물의 굴곡강도와 굴곡탄성률을 계산하였다.

σf: 굴곡강도, EB: 굴곡탄성률, P: 작용 하중, L: 스팬 길이, b: 시편 너비, d: 시편 두께, m: load-deflection 곡선의 초기 기울기

파괴인성 평가. PES의 함량에 따른 강인화를 평가하기 위해 파괴인성의 인자인 임계응력세기인자(critical stress intensity factor, KIc)와 임계변형에너지방출률(critical strain energy release rate, GIc)를 측정하였다. ASTM D 5045에 의거하여 시험을 진행하였으며, 각 인자는 식 (3), (4)로 계산된다.

P: 작용하중, B: 시편 두께, W: 시편 너비, U: 시편 파단 시 load-deflection 곡선의 면적

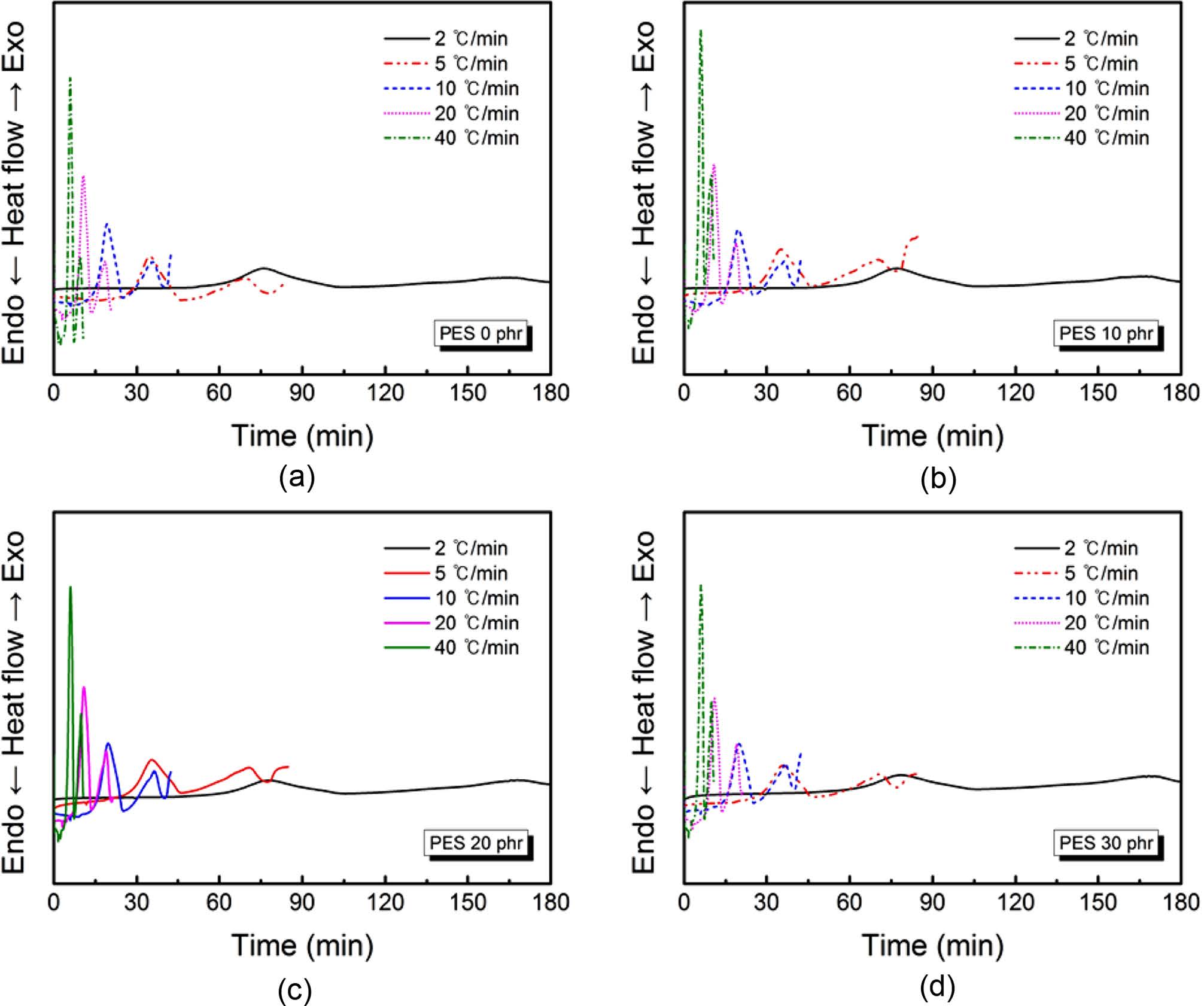

기하학적 인자를 나타내는 f (x)와 에너지 환산인자를 나타내는 Φ는 각각 식(5)와 (6)으로 구하였다.

x : a/W, a : 초기균열길이

A : [16x2/(1−x)2][8.9−33.717x+79.616x2−112.952x3+84.815x4−25.672x5]

dA/dx : [16x2/(1−x)2][−33.717+159.232x−338.856x2+339.26x3−128.36x4]+[32x/(1−x)3][8.9−33.717x+79.616x2−112.952x3+84.815x4−25.672x5]

형태학적 변화. PES 첨가에 의한 에폭시 수지의 파단특성을 알아보기 위하여 시험 후 시편의 파단면을 주사전자현미경(scanning electron microscopy, HITACH, S-4800)으로 관찰하였다.

|

Figure 1 Chemical structures of TGAP, DGFBF, PES, and DDS. |

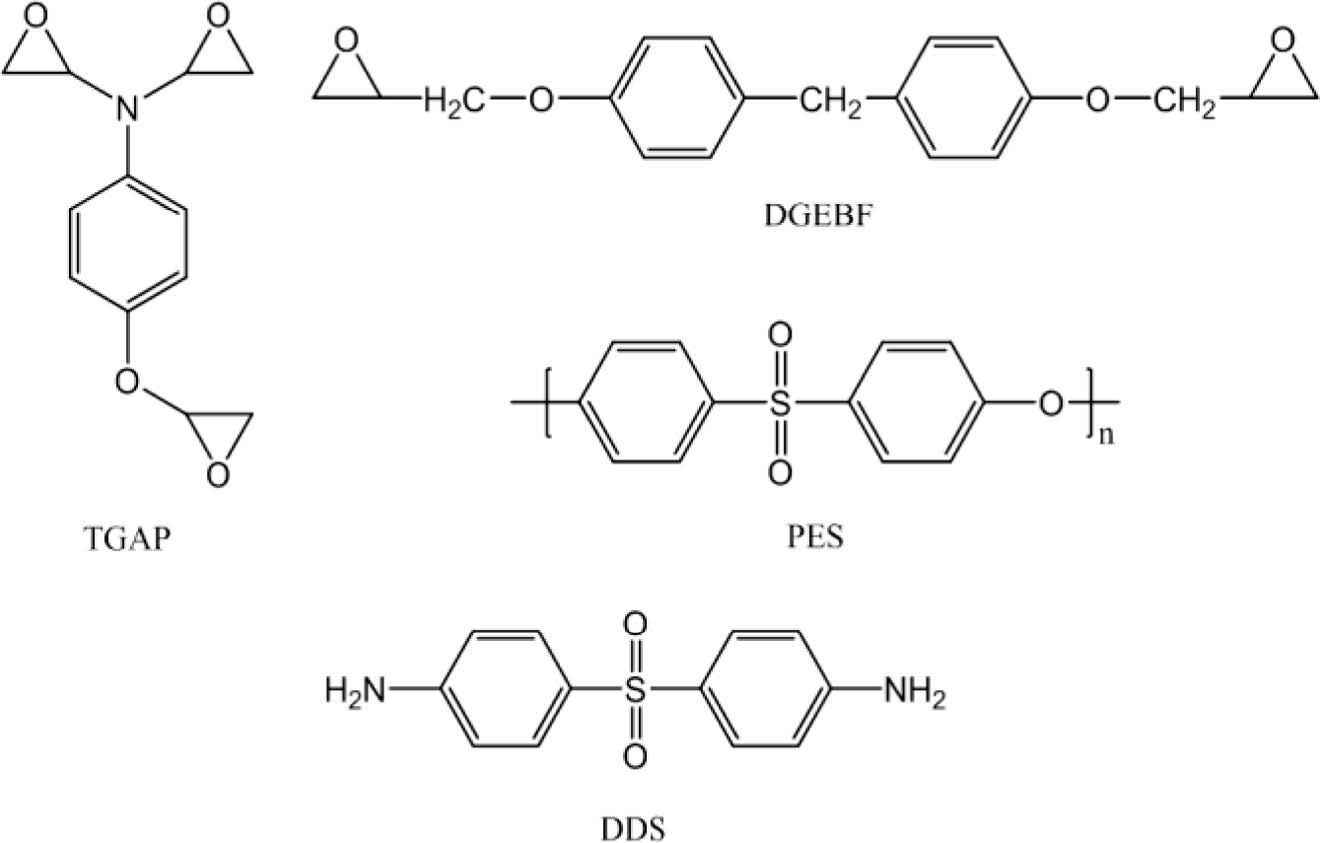

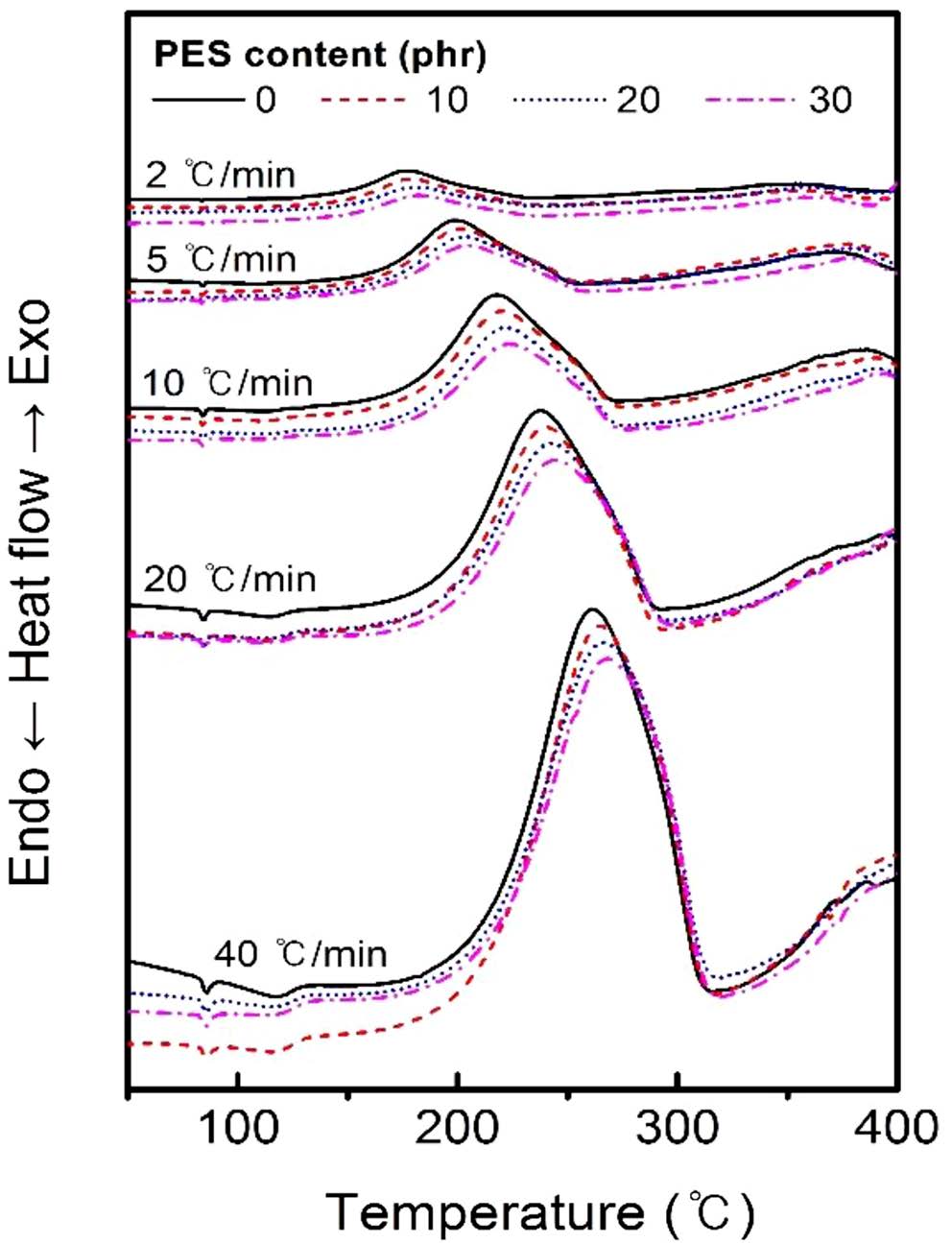

승온경화 분석. 열경화성 수지의 경화반응 거동을 이해하는 중요한 변수가 되는 반응열(heat of reaction)과 활성화에너지(activation energy, Ea)를 구하기 위해 승온분석을 실시하였으며, Figure 2와 3에 승온속도와 PES 함량에 따른 발열곡선을 온도와 시간에 관하여 측정한 것을 나타내었다.

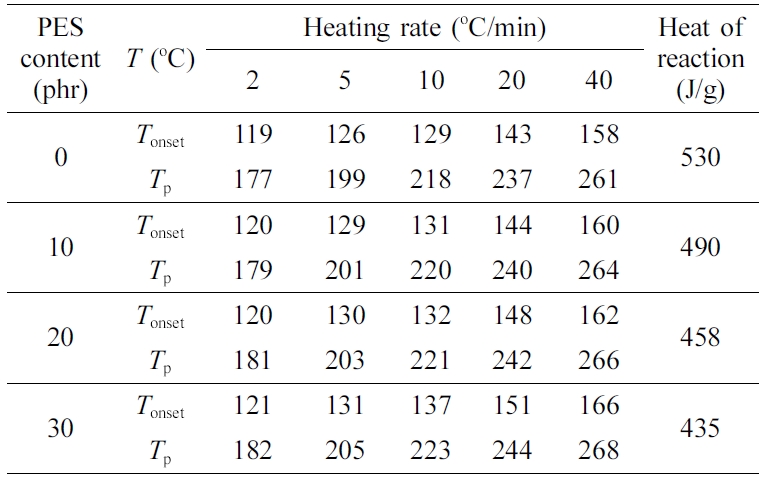

발열이 시작되는 지점의 변곡점은 반응개시온도(Tonset)를 나타내며, 발열곡선의 면적으로부터 경화반응의 발열량을 계산하였다. 단, 발열량은 각 PES 함량별로 나타내었으며, 승온속도 2, 5, 10, 20, 40 ℃/min일 때의 발열량을 전부 계산하고 그 평균값으로 결정하였다. Table 2에는 PES 함량에 따른 반응개시온도, 발열피크온도(Tp), 발열량을 나타내었다. 승온속도와 PES 함량이 높을수록 반응개시온도와 발열피크온도가 모두 증가하는 것으로 나타났으나, 그 차이는 1~4 ℃ 정도로 큰 차이를 보이지는 않았다. 경화반응의 발열량은 PES 함량이 높을수록 감소하였는데, 이는 단위질량당 포함된 에폭시의 양이 PES 함량이 증가함에 따라 상대적으로 감소하여 단위질량당 반응에 참여한 반응물이 적어지기 때문이다.

DSC를 이용하여 경화반응의 속도를 측정할 때, 발열량은 반응기가 소모되는 양에 비례하는 것으로 가정하므로, 전환율은 발열량에 비례하는 식 (7)로 나타낸다. 반응전환율은 경화도(degree of cure, α)를 나타내고, 이를 시간에 대하여 미분하여 경화속도를 구할 수 있으며 식 (8)로 표현할 수 있다.

α: 경화도, dα/dt: 시간 t에서의 반응속도, ΔHt: 시간 t까지의 발열량, ΔHR: 전체 발열량

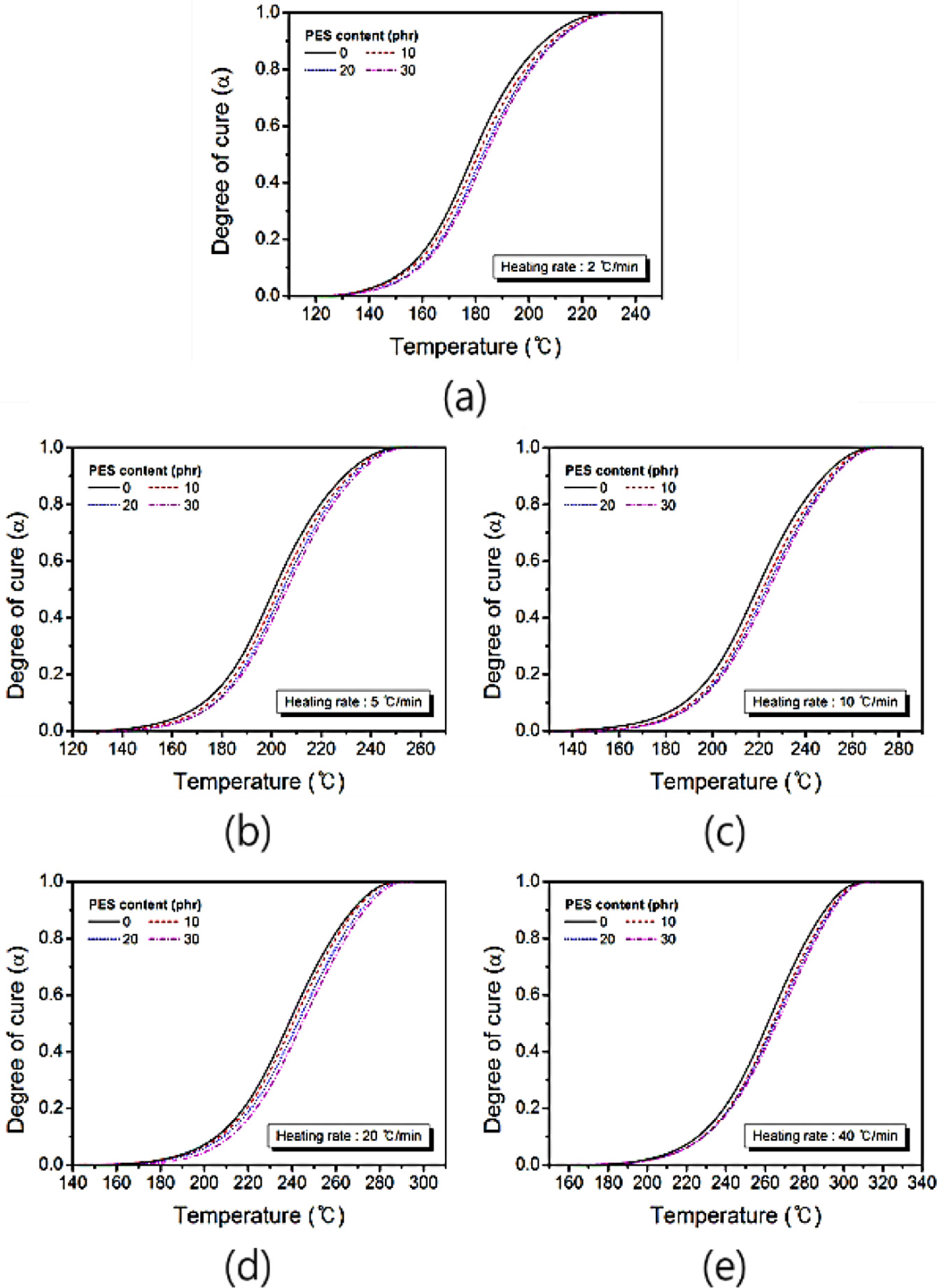

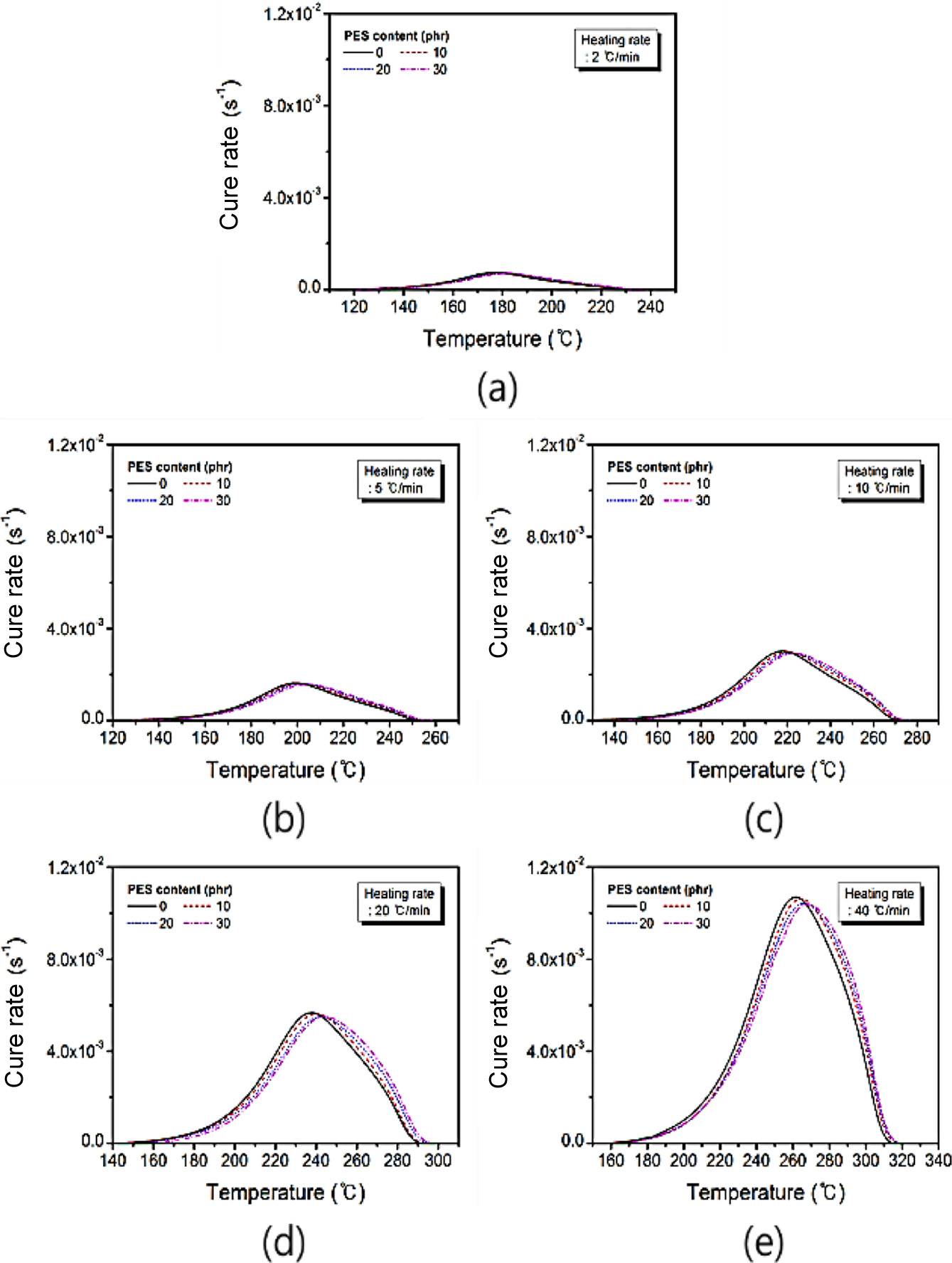

식 (7)과 (8)을 이용하여 PES 함량에 따른 경화도와 경화속도를 도출하였으며, 그 결과를 각각 Figure 4와 5에 나타내었다. 승온속도가 빠르고 PES 함량이 높을수록 높은 온도에서 경화되지만, PES 함량에 따른 차이는 크게 나타나진 않았다. 경화속도의 경우, 승온속도가 빠를수록 증가하였으나 PES가 첨가됨에 따라 경화속도가 소폭 감소하였다.

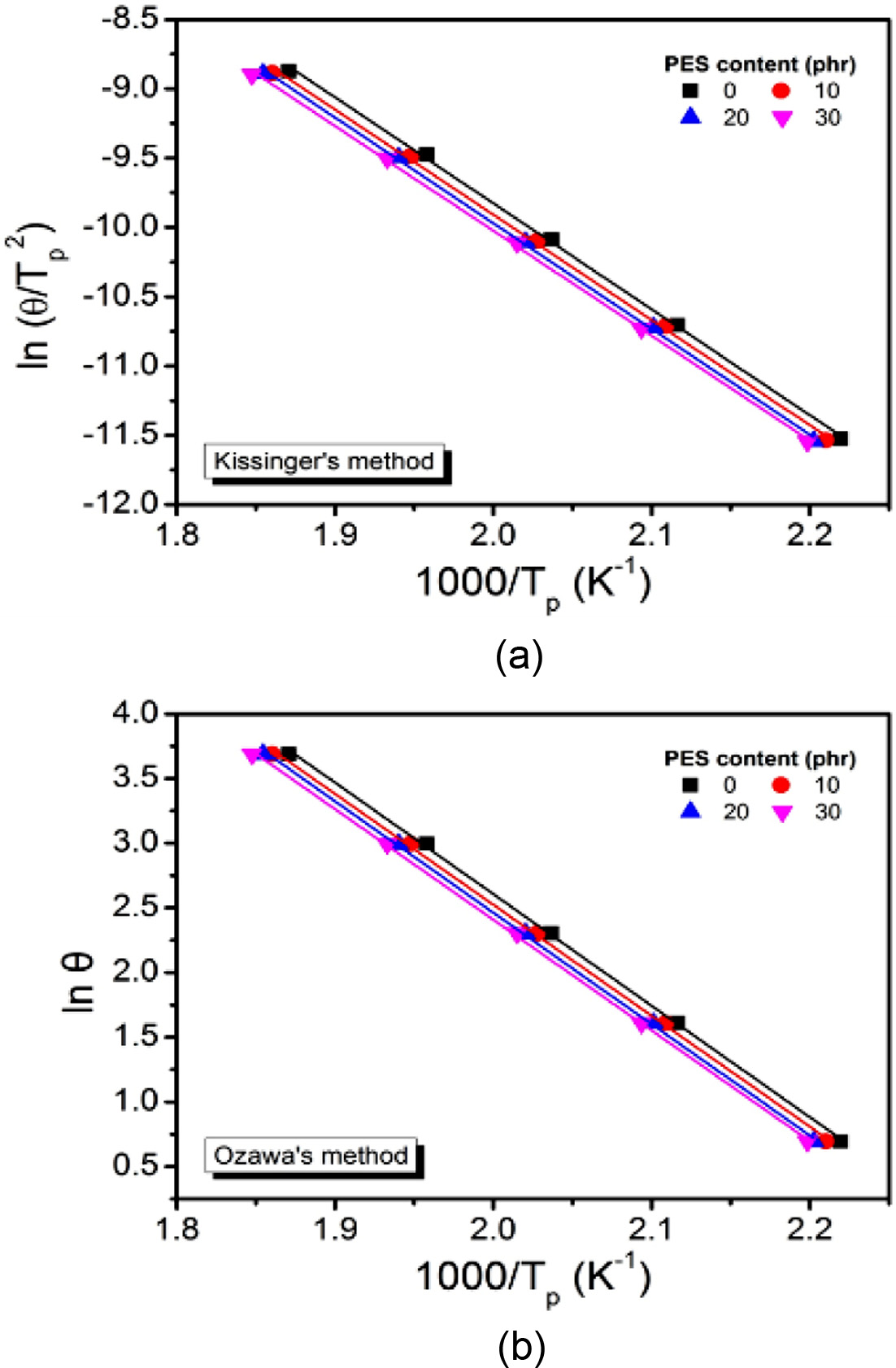

경화반응에 요구되는 최소한의 에너지를 나타내는 활성화에너지를 도출하기 위해 Kissinger법과 Ozawa법을 이용하였다. Kissinger는 다양한 승온속도에 따른 발열피크로부터 경화반응의 활성화에너지를 구하는 방법인 식 (9)를 제시하였고,5 Ozawa도 동일한 정보를 이용하여 활성화에너지를 구할수 있는 식 (10)을 제시하였다.6

θ: 승온속도, Tp: 발열피크 정점온도, R: 기체상수(8.314 J/K·mol), Ea: 활성화에너지

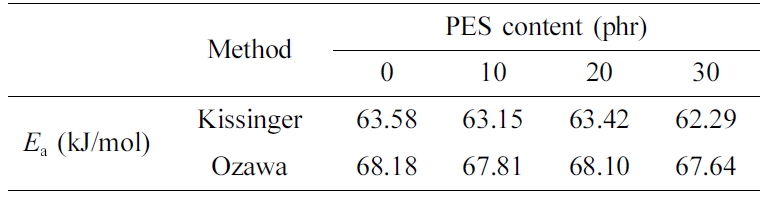

Kissinger법과 Ozawa법을 이용하여 ln(θ/Tp2) 대 1000/Tp와 lnθ 대 1000/Tp의 그래프를 Figure 6에 나타내었으며, 그래프의 기울기로부터 얻은 활성화에너지를 Table 3에 나타내었다. 두 결과 모두 일관적인 경향성을 발견할 수 없었다. PES가 첨가되지 않은 경우를 제외하고도 PES의 함량에 따른 활성화에너지는 전체적으로 큰 차이가 나타나지 않았다.

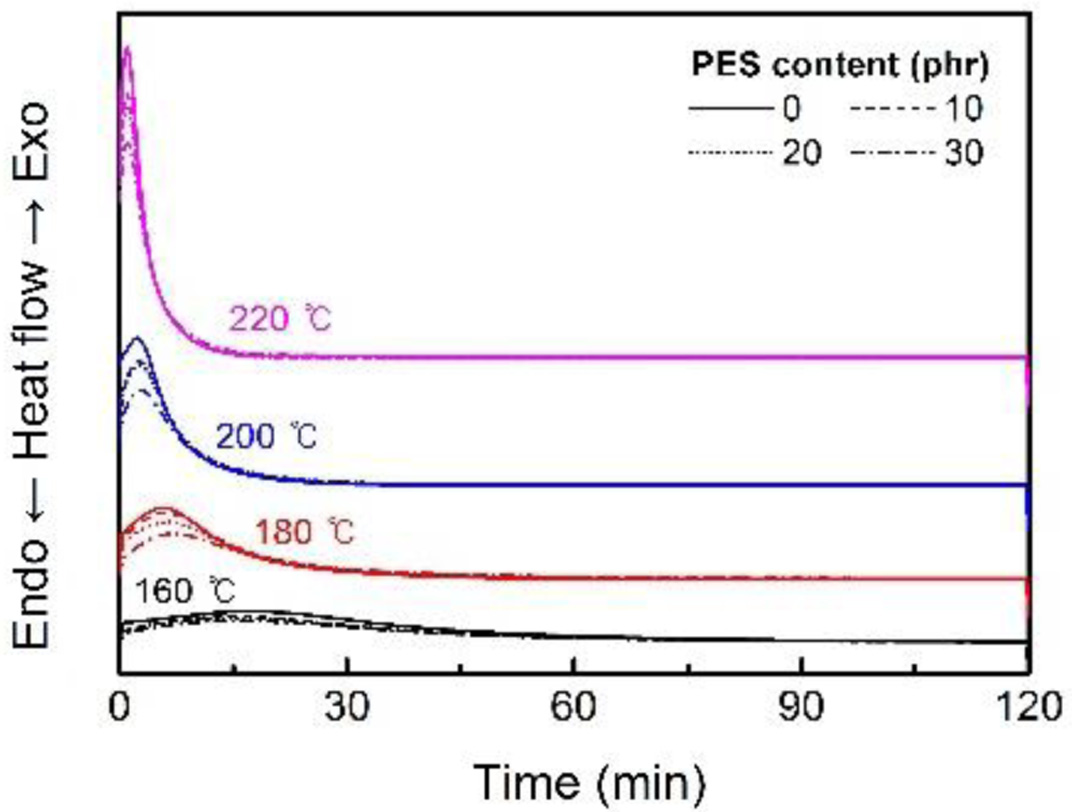

등온경화 분석. 등온 DSC 분석을 통해서 특정 온도에서의 경화도와 경화완료시간을 파악할 수 있으며, 열경화성 수지성형을 위한 최적 경화조건을 제시할 수 있는 바탕이 된다. 이를 위해 여러 온도에서의 경화 시 발열량 변화와 경화반응 메커니즘에 대해 고찰하였고, Figure 7에 다양한 경화온도와 PES 함량에 따른 발열 곡선을 나타내었다.

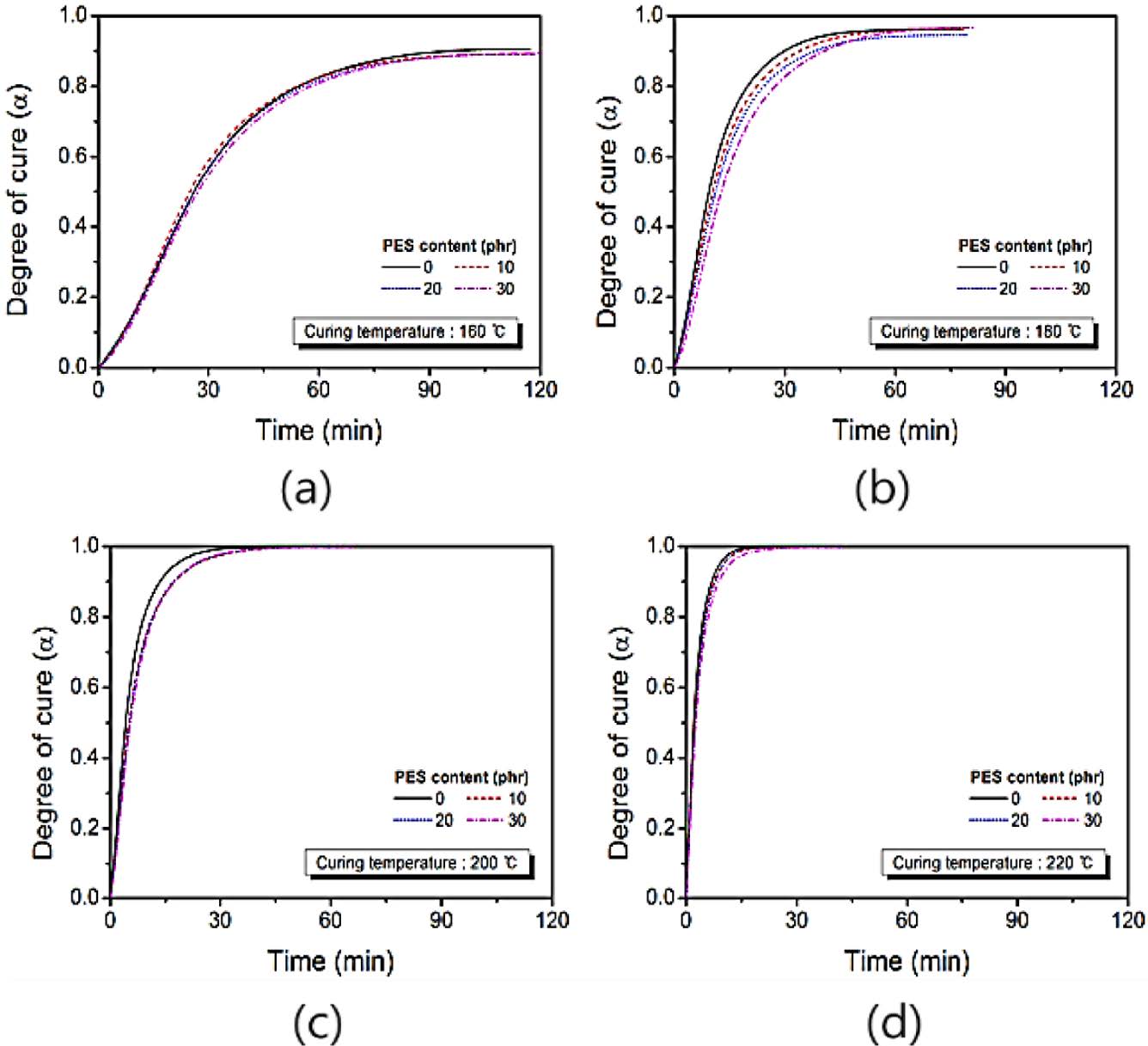

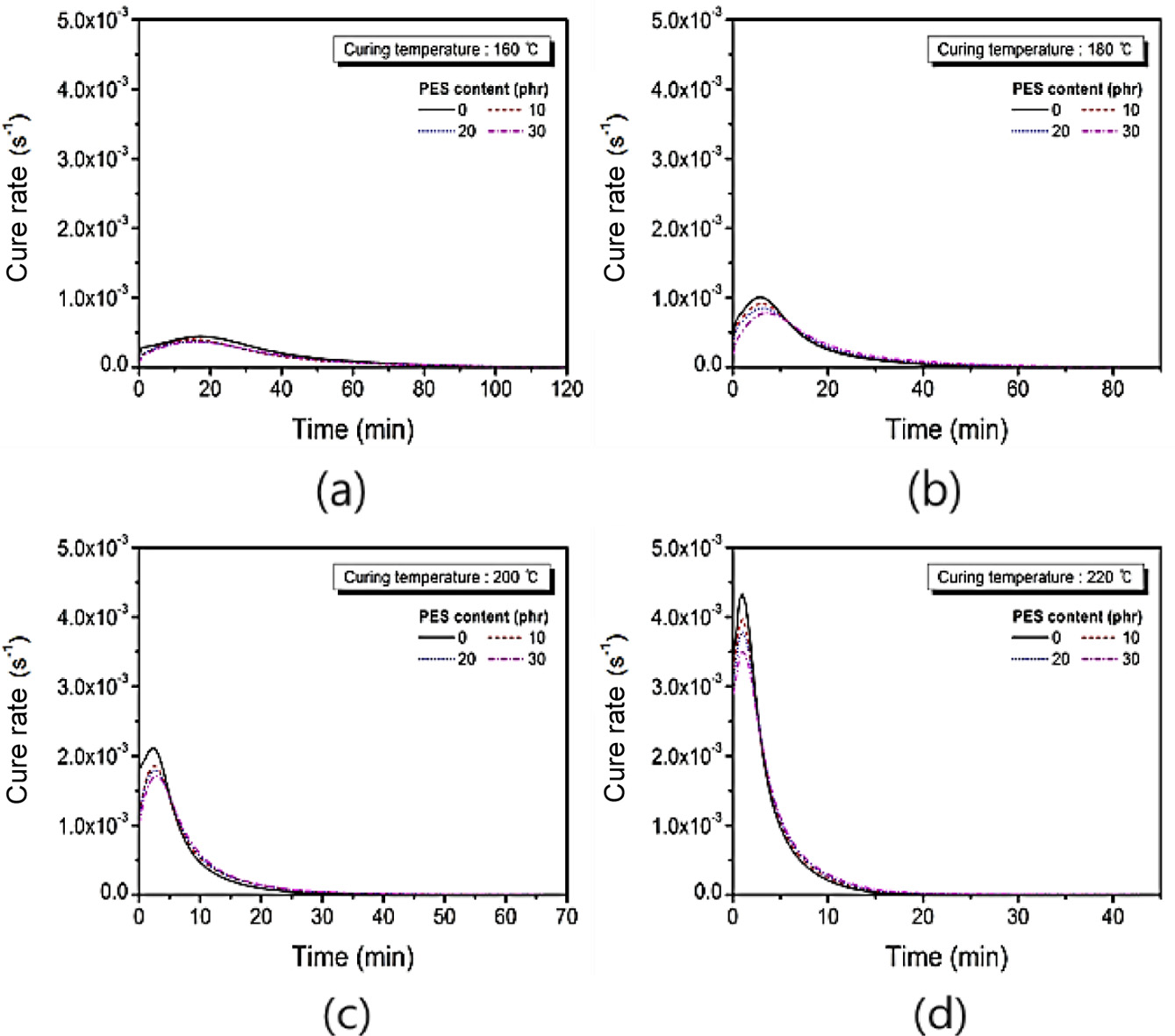

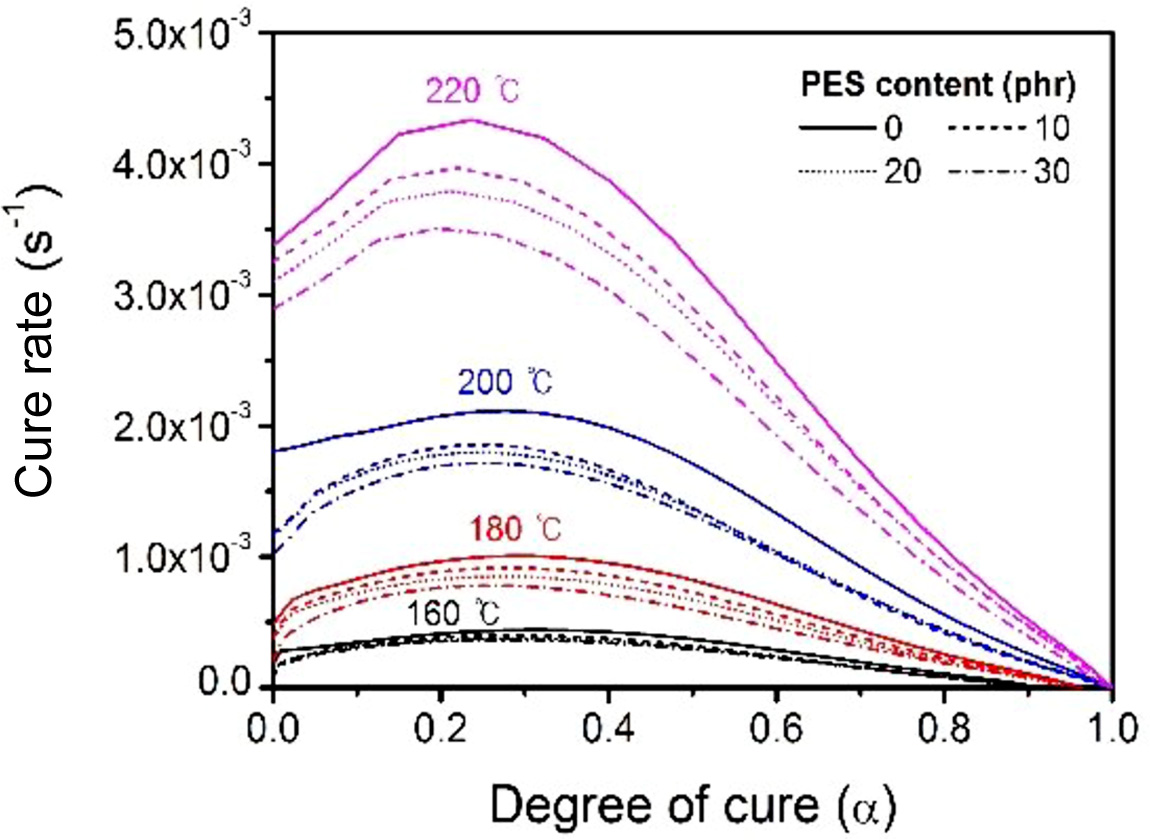

승온 분석 결과와 마찬가지로 PES 함량이 증가함에 따라 단위질량당 포함되는 에폭시 수지와 경화제의 양이 상대적으로 적어지게 되어 반응열이 감소하는 것을 확인하였다. Figure 8과 9에는 경화온도 및 PES 함량에 따른 경화도와 경화속도를 나타내었다. 반응초기에는 온도 증가에 따라 경화도가 빠르게 증가한 뒤 최대 경화도에 이르는 현상과 반응초기에 느린 반응속도를 보이다가 시간 경과에 따라 반응속도가 급격히 증가하여 최대 반응속도에 이른 후 다시 감소하는 현상이 전형적인 자촉매 반응형태를 나타낸다는 것을 알 수 있다. PES의 첨가 유무나 함량이 최종 경화도에 큰 영향을 미치지않았고, 경화속도의 경우에는 PES 함량이 증가할수록 약간 감소하는 경향을 보였다. 또한 180 ℃ 이하의 온도에서는 2시간 동안 경화되어도 완전 경화에 도달하지 않았다.

반응속도론에서의 일반적인 속도는 식 (11)로 표현할 수 있고, 자촉매 효과를 고려하여 Kamal이 고안한 식 (12)를 적용하여 각 경화온도 및 PES 함량별 속도론적 변수(kinetic parameters)를 도출하였다.7

k1, k2: 반응속도상수, m, n: 반응속도차수

여기서, k1은 아민기에 의한 개환 반응속도를 나타내는 1차 반응속도상수이고, k2는 첫 번째 에폭시 고리의 개환에 의해 형성된 히드록시기 또는 아민과 에폭시드의 반응을 포함하는 자촉매 반응에 의한 개환이 발생하는 2차 반응속도상수를 나타낸다. 두 속도상수를 Arrhenius 식에 적용함으로써, 각 반응에 대한 활성화에너지를 구할 수 있으며, 식 (13)으로 표현한다.8

k: 속도상수, A: 지수상수, R: 기체상수, T: 경화온도

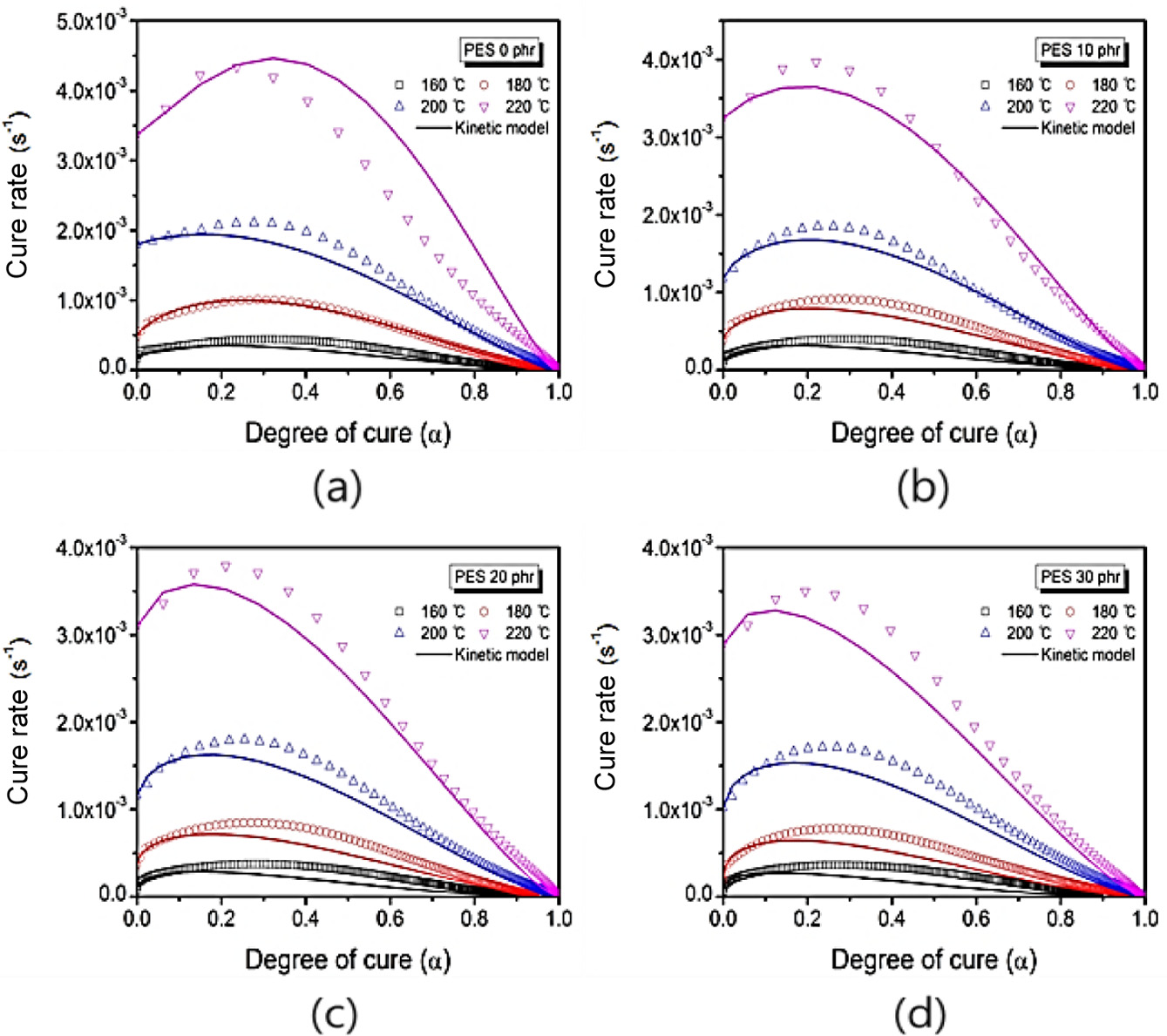

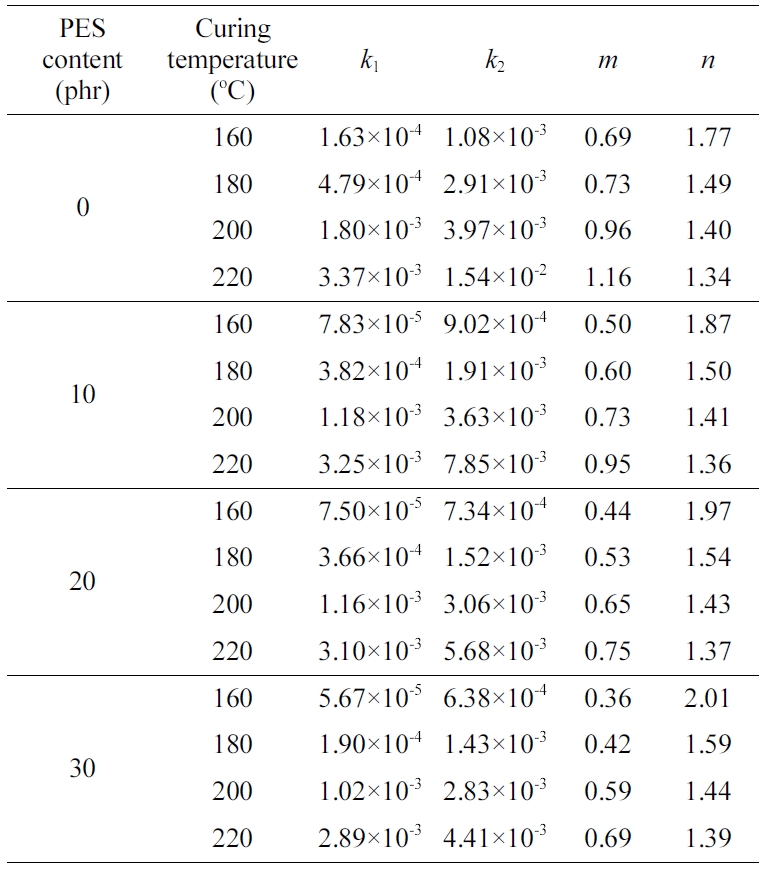

Figure 10은 자촉매 반응을 고려한 경화속도와 경화도의 관계를 나타내는 데이터이고, 이를 fitting하여 얻은 속도론적 변수를 Table 4에 나타내었다. 경화온도 및 PES 함량이 적을수록 속도상수가 증가하였으며, 경화온도 및 PES 첨가가 에폭시 수지의 경화반응경로에 영향을 미쳐 반응차수에도 변화를 준다.

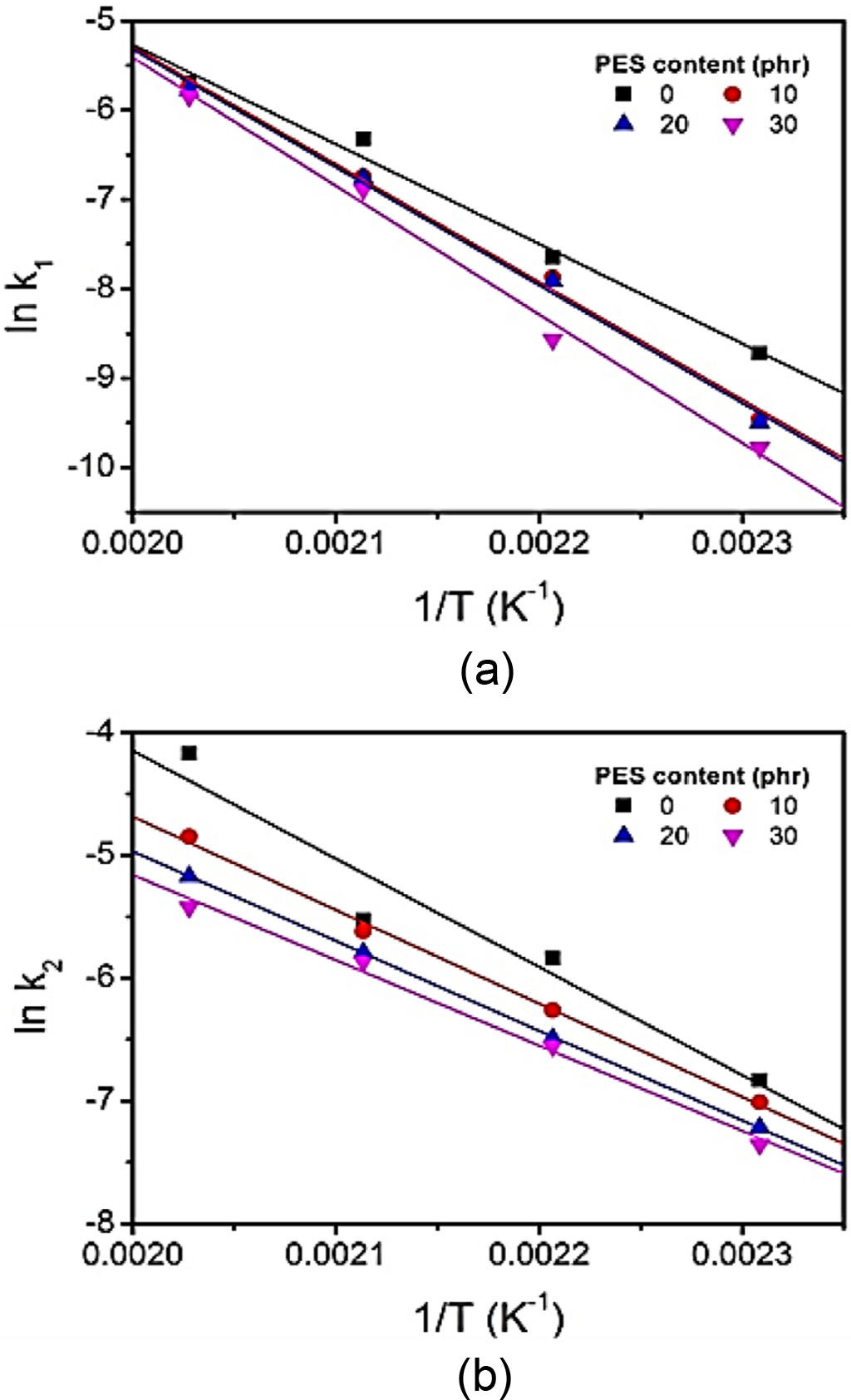

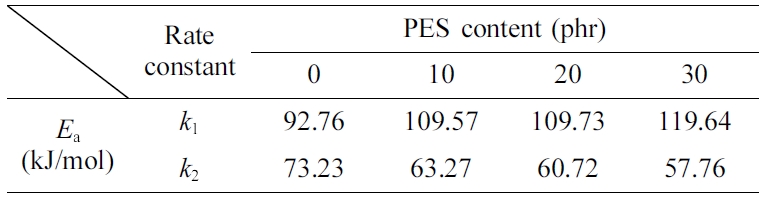

또한 도출한 속도론적 변수를 대입하여 실험값과 속도론적 모델과 비교하였고, 이를 Figure 11에 나타내었다. 앞서의 결과를 바탕으로 Arrhenius 식에 적용하여 활성화에너지를 구한 결과, 속도상수 k1으로부터 결정된 활성화에너지는 PES함량이 높을수록 증가하고, k2로부터 결정된 활성화에너지는 PES 함량이 높을수록 감소하는 것으로 나타났으며, 이를 Figure 12와 Table 5에 나타내었다. 이는 k1의 경우 PES에 의해 경화 속도가 느려지는 영향을 미쳤고, k2의 경우 경화 속도가 빨라지는 영향을 나타낸 것으로 사료된다.

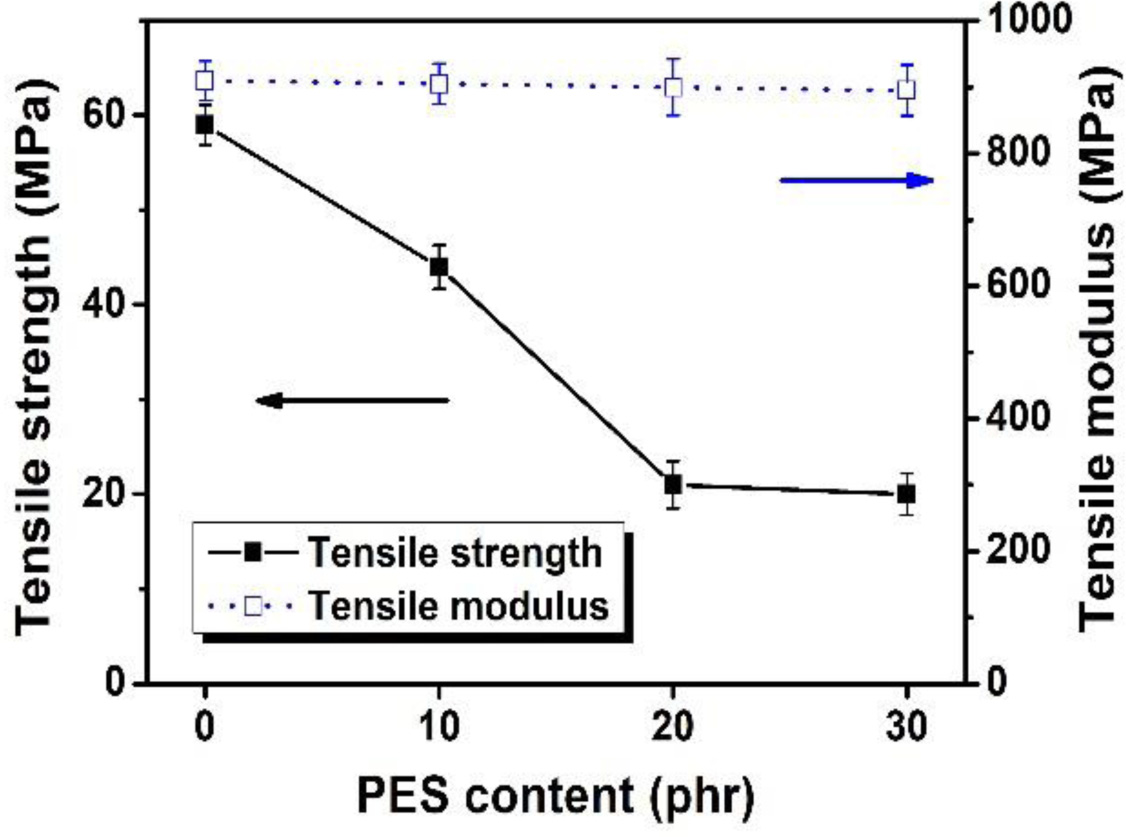

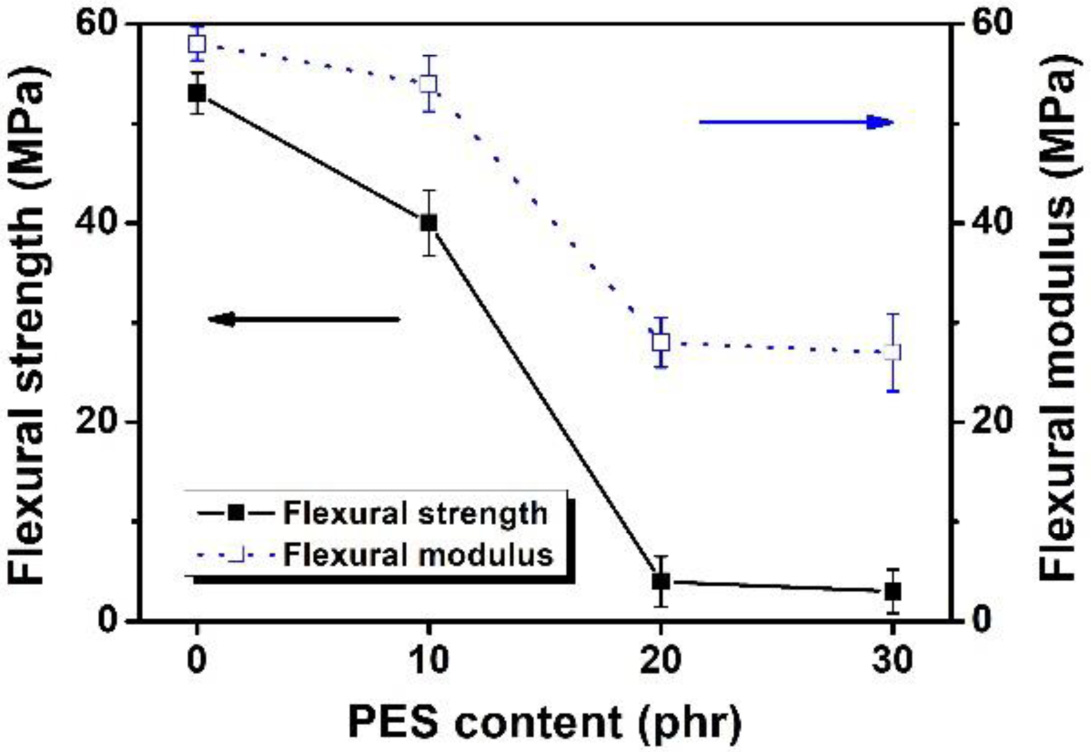

인장 및 굴곡 특성. 에폭시 수지 경화시편을 제조하여 PES첨가에 따른 인장 및 굴곡 특성을 평가하였다. 인장강도 및 탄성률, 굴곡강도 및 탄성률을 각각 Figure 13과 14에 나타내었다. 인장강도와 인장탄성률 모두 PES 함량이 증가할수록 감소하였으며, PES의 함량이 30 phr일 때, PES를 첨가하지 않은 시편에 비교하여 강도는 약 64%, 탄성률은 약 2.5% 감소함을 확인하였다. 굴곡특성도 마찬가지로 인장특성 결과와 유사하게 그 값이 감소하는 경향을 나타냈으며, 굴곡강도와 탄성률이 PES 미첨가 시편과 비교하였을 때, PES 함량 30 phr의 조건에서 각각 약 93, 53% 감소함을 확인할 수 있었다. 이는 PES 함량이 증가할수록 경화되는 부분이 상대적으로 감소하고, PES가 에폭시의 가교결합 형성을 방해하거나 에폭시 수지 내에 불균일한 상을 형성하여 나타난 결과로 사료된다.

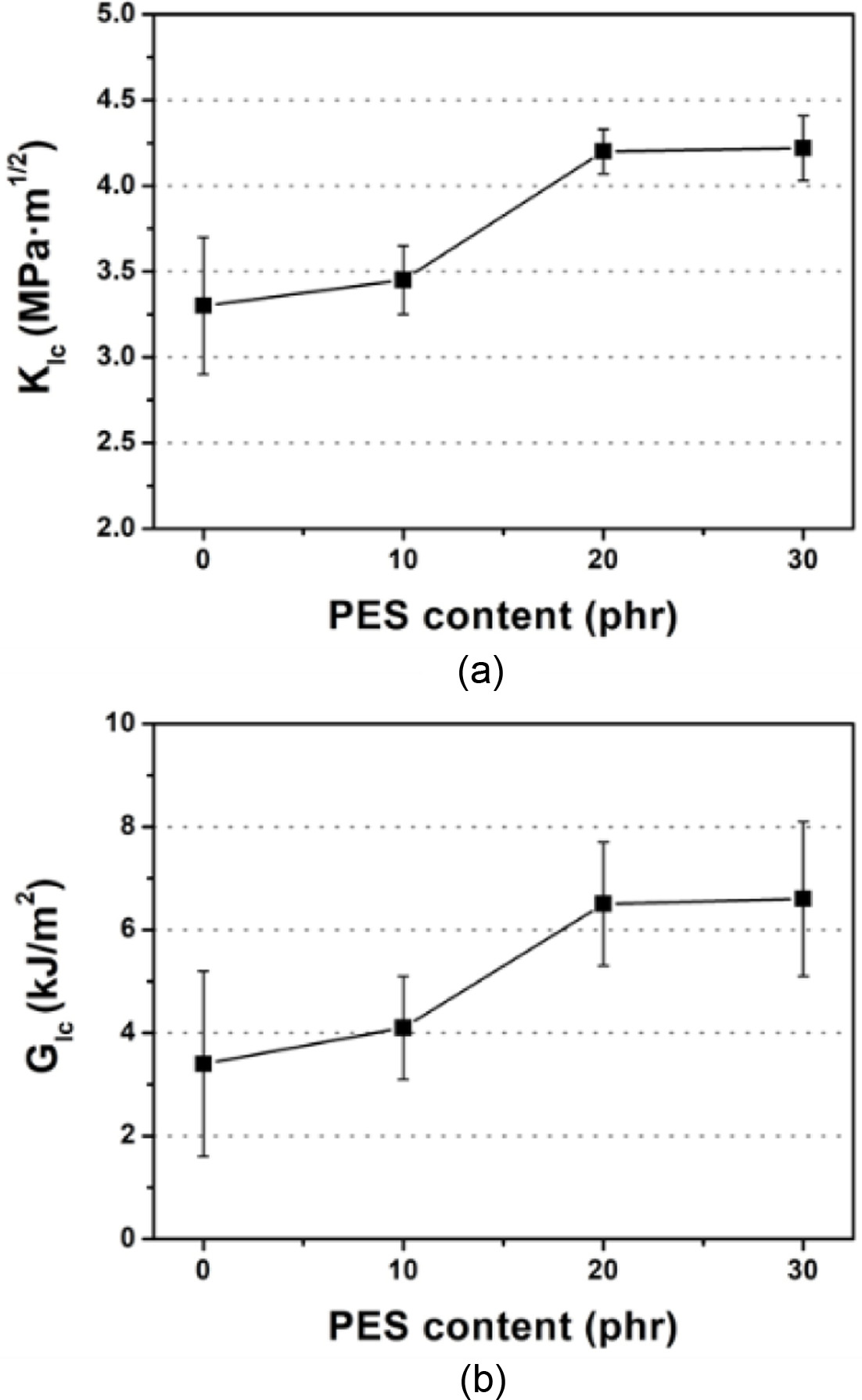

파괴인성. PES 첨가에 따른 수지의 계면특성을 분석하기 위해 균열(crack) 성장에 대한 저항을 나타내는 인자인 임계 응력세기인자(KIc)와 임계변형에너지방출률(GIc)을 구하고 이를 평가하였다. 임계응력세기인자는 시편 및 균열의 형태와 적용된 하중값에 따른 균열 끝 부근의 응력의 상태로 서술되며, 임계변형에너지방출률은 탄성에너지에 의해 균열로부터 새로운 파단면이 형성될 때 균열의 가장자리로부터 전달되는 단위길이에 따른 에너지를 의미한다.9 PES 함량이 증가함에 따라 임계응력세기인자와 임계변형에너지방출률 모두 증가하였고 그 결과를 Figure 15에 나타내었다.

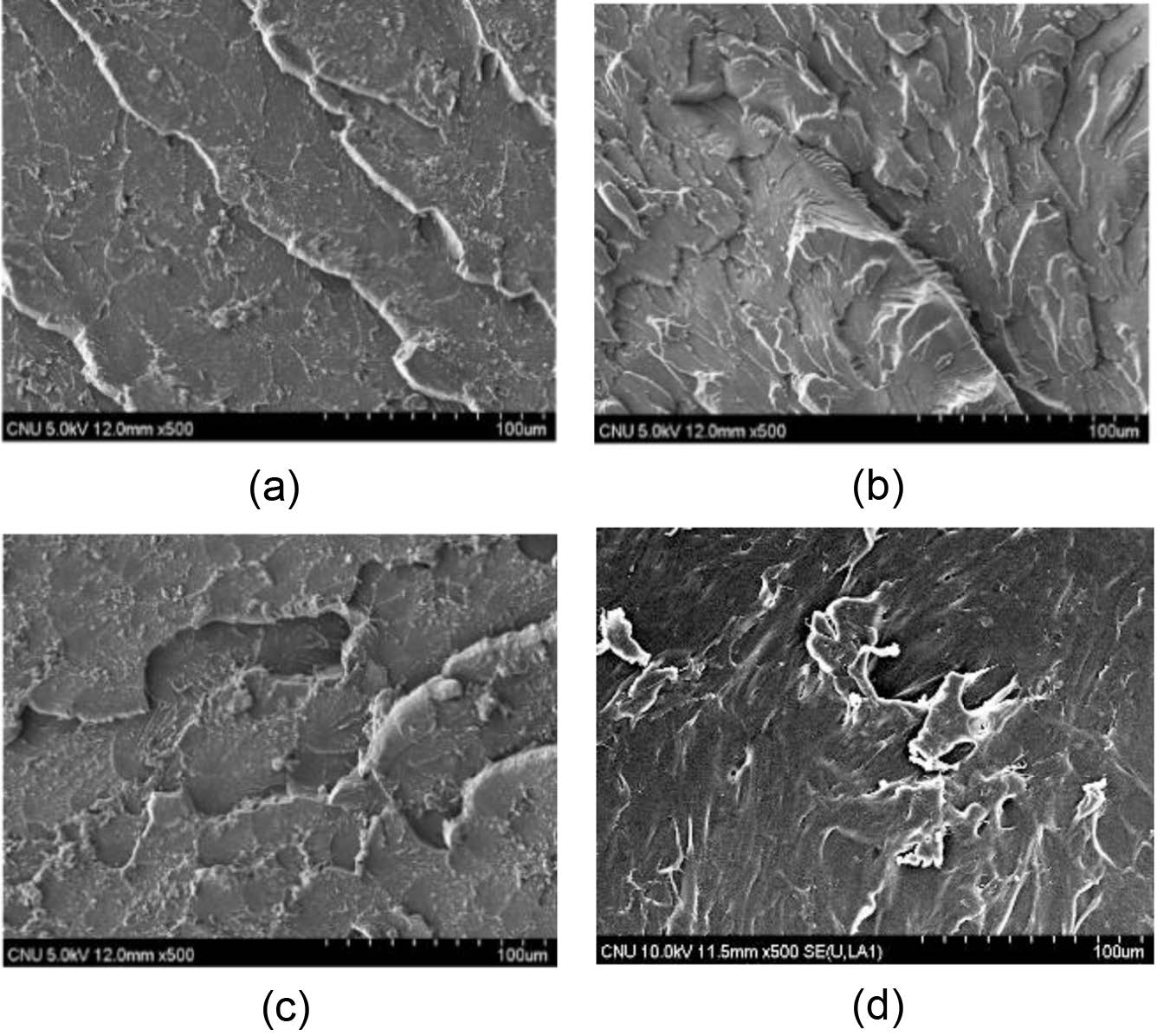

형태학적 변화. Figure 16은 파괴인성 시험 후 시편의 파단면을 주사전자현미경으로 관찰한 결과이다. PES가 첨가되지 않은 시편의 파단면은 매끄러운 표면을 나타내고 크랙의 분포가 하중 방향으로 배열되어 있는 전형적인 취성파괴 특성을 보였다. 반면에, PES가 첨가된 경우, 불규칙한 균열의 분포를 가지는 파단면을 나타내었다. 파괴인성 인자와 파단면의 모폴로지 관찰을 통해서 에폭시 수지에 첨가된 PES가 강인성을 향상시켰으며, 이는 서로 다른 탄성률 때문에 응력이 입자 주위로 집중되어 모체의 인성이 향상된 것으로 사료된다.

|

Figure 2 Heat flow at different heating rate with PES content (vs. temperature). |

|

Figure 3 Heat flow at different heating rate with PES content (a) 0 phr; (b) 10 phr; (c) 20 phr; (d) 30 phr (vs. time). |

|

Figure 4 Degree of cure with various PES content at different heating rate: (a) 2 ℃/min; (b) 5 ℃/min; (c) 10 ℃/min; (d) 20 ℃/min; (e) 40 ℃/min. |

|

Figure 5 Cure rate with PES content at different heating rate: (a) 2 ℃/min; (b) 5 ℃/min; (c) 10 ℃/min; (d) 20 ℃/min; (e) 40 ℃/min. |

|

Figure 6 Plots of (a) ln(θ/Tp2) vs. 1000/Tp from Kissinger method; (b) lnθ vs. 1000 Tp from Ozawa method. |

|

Figure 7 Heat flow with PES content at different curing temperature. |

|

Figure 8 Degree of cure with PES content at different curing temperature: (a) 160 ℃; (b) 180 ℃; (c) 200 ℃; (d) 220 ℃. |

|

Figure 9 Cure rate with PES content at different curing temperature: (a) 160 ℃; (b) 180 ℃; (c) 200 ℃; (d) 220 ℃. |

|

Figure 10 Cure rate vs. degree of cure at different curing temperature with PES. |

|

Figure 11 Comparison of experimental data with kinetic model with PES content: (a) 0 phr; (b) 10 phr; (c) 20 phr; (d) 30 phr. |

|

Figure 12 Arrhenius plots of the isothermal cure rate constants: (a) k1; (b) k2. |

|

Figure 13 Tensile properties of epoxy resin with PES content. |

|

Figure 14 Flexural properties of epoxy resin with PES content. |

|

Figure 15 (a) Critical stress intensity; (b) critical strain energy release rate of epoxy resin with PES content. |

|

Figure 16 SEM images of fracture surfaces with PES content: (a) 0 phr; (b) 10 phr; (c) 20 phr; (d) 30 phr. |

|

Table 3 Activation Energy of Epoxy Blends Calculated from Kissinger and Ozawa Methods |

본 연구에서는 에폭시 수지의 강인성을 향상시키기 위하여 PES를 강인화제로서 첨가하여 그에 따른 경화거동, 기계적 특성 및 파괴인성, 형태학적 변화를 연구하였으며, 최종적으로 다음과 같은 결론을 얻었다.

1. 승온 DSC 분석을 통하여, PES 함량에 따른 발열량과 활성화에너지를 도출하였고, 등온 분석을 통하여 경화도 및 경화속도와 경화반응 메커니즘에 대하여 고찰하였다. 에폭시-아민계 수지에서 일반적으로 나타나는 자촉매 반응을 확인하였고, PES의 첨가가 경화거동에는 큰 영향을 미치지 않았다.

2. PES 함량에 따른 에폭시 수지의 기계적 특성 및 형태학적 변화를 분석한 결과, PES 함량이 증가할수록 인장 및 굴곡강도, 탄성률은 감소하는 경향을 보였다. 하지만, 파괴인성에서는 PES 함량이 증가함에 따라 파괴인성 인자인 KIc와 GIc는 증가하는 경향을 보였고, 모폴로지 분석을 통해서도 하중방향으로 배열되어 있는 취성파괴가 아닌 서로 다른 탄성률에 의해 응력이 입자 주위로 집중되어 연성파괴에 가까운 특성을 보였다.

최종적으로 PES의 첨가는 경화거동(경화도, 경화속도)에 영향을 미치지 않았으며, 에폭시 수지의 강인화 특성을 향상시켰다.

- 1. G. C. Huang and J. K. Lee, Polym. Korea, 35, 3 (2011).

- 2. S. Y. Eom, S. B. Seo, and K. Y. Lee, Polym. Korea, 37, 2 (2013).

-

- 3. S. J. Park, J. S. Jin, J. R. Lee, and P. K. Pak, Polym. Korea, 24, 2 (2000).

- 4. E. Scamporrino, P. Mineo, A. Scamporrino, S. Dattilo, D. Vitalini, and R. Alicata, J. Polym. Sci., Part A: Polym. Chem., 47, 21 (2009).

-

- 5. H. E. Kissinger, Anal. Chem., 29, 11 (1957).

- 6. T. Ozawa, J. Therm. Anal., 2, 3 (1970).

-

- 7. M. R. Kamal, Polym. Eng. Sci., 13, 1 (1973).

-

- 8. M. R. Keenan, J. Appl. Polym. Sci., 33, 5 (1987).

-

- 9. S. J. Park, H. J. Jeong, and C. W. Nah, Korean. Chem. Eng. Res., 41, 4 (2003).

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2019; 43(1): 60-68

Published online Jan 25, 2019

- 10.7317/pk.2019.43.1.60

- Received on Jul 20, 2018

- Revised on Oct 16, 2018

- Accepted on Oct 17, 2018

Services

Services

Shared

Correspondence to

Correspondence to

- Seung Goo Lee

-

Department of Advanced Organic Materials & Textile System Engineering, Chungnam National University, Daejeon 34134, Korea

- E-mail: lsgoo@cnu.ac.kr

- ORCID:

0000-0002-1697-6695

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.