- Pseudocapacitive Polydopamine Functionalized on Reduced Graphene Oxide as Hybrid Supercapacitor Electrodes

School of Chemical Engineering, Chonbuk National University, 567 Baekje-Daero, Deokjin-gu, Jeonju-si, Jeollabuk-do 54896, Korea

- 환원된 산화 그래핀 표면에 의사커패시턴스 거동을 갖는 폴리도파민의 기능화 및 이의하이브리드 커패시터 전극 소재 응용

전북대학교 화학공학부

Herein, we report hybrid electrodes using mussel-inspired redox-active polydopamine (PDA) functionalized on reduced graphene oxide (rGO) for high-performance supercapacitors. The extent of polymerization of dopamine is controlled by the polymerization time of dopamine that demonstrates the optimized conditions for hybrid electrodes in terms of electrochemical performances. Particularly, the PDA provides not only hydroxyl and amino groups (amphiprotic groups), but also fast and reversible quinone-hydroquinone proton-coupled electron-transfer reactions, enabling improved capacitive behaviors with respect to areal capacitance, rate capacity, and long cycle lives.

본 연구에서는 환원된 산화 그래핀 전극 표면에 가역적인 산화·환원 반응을 유발하는 폴리도파민 물질을 기능화하여 하이브리드 소재를 제조하였고, 이를 고용량 슈퍼커패시터 전극 소재로 응용하였다. 폴리도파민의 단량체인 도파민의 중합시간을 달리하여 그래핀 표면에 기능화 정도를 조절하였고, 전극 소재로써의 전기화학적 성능을 고려한 최적의 도파민 중합시간을 확인할 수 있었다. 특히, 폴리도파민 내 하이드로퀴논 관능기는 방전 시 2개의 양성자 및 전자를 잃고 퀴논 그룹으로 상호변환이 되고, 충전 시에는 역시 2개의 양성자 및 전자의 이동을 동반하며 역반응이 유도된다. 충·방전에 따라 가역적인 이 반응으로 인해 하이브리드 커패시터 전극 소재는 높은 커패시턴스 성능, 율성능, 및 장기간 충·방전 안정성 구현이 가능하였다.

Keywords: polydopamine, graphene, supercapacitor, electrode, quinone electrochemistry

이 논문은 2018년도 정부(교육부 및 과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 기초연구사업임(과제번호: 2018R1D1A3B07048748, 2018R1A4A1025528).

전기화학 커패시터(electrochemical capacitors)라고도 불리는 슈퍼커패시터(supercapacitors)는 높은 출력 밀도(power density), 빠른 충·방전 특성, 장기간 싸이클 안정성(>100000 충·방전 싸이클)으로 최근 많은 관심을 받고 있는 에너지 저장 소자 중 하나이다.1 이런 분명한 장점에도 불구하고, 슈퍼커패시터의 가장 큰 단점으로 지적되고 있는 것이 또 다른 에너지 저장 소자인 이차전지에 비해 에너지 용량(energy density, <10Wh/kg)이 작다는 것이다.2 그래서 슈퍼커패시터 본연의 장점들은 유지하면서 에너지 용량을 높이고자 하는 연구들이 많이 이루어졌다. 특히 전극 물질을 개질하여 커패시턴스 값을 향상시켜 에너지 용량을 높이고자 하는 연구들이 활발히 진행되었고, 그 중에서도 가역적인 산화·환원을 일으키는 전극 물질 개발은 에너지 용량을 획기적으로 향상시킬 수 있는 방법으로 간주되고 있다.2,3 이런 전극물질들의 예로는 전이 금속 산화물,4,5 전도성 고분자,6-8 금속 수산화물9,10 등이 있다. 특히 유기물 기반 faradaic 물질들은 가볍고, 기계적으로 유연하며, 화학적 구조 변형이 용이할 뿐만 아니라, 가격이 저렴하다는 장점을 가지고 있기에 최근 이에 대한 관심이 상당히 높다.11-13 그 중에서도 광합성 및 호흡과 같은 생물학적 전자 전달과정을 모사한 퀴논(quinone)-하이드로퀴논(hydroquinone) 레독스 반응은 의사커패시터(pseudocapacitor) 물질로 많은 관심을 받고 있다.14-19 퀴논-하이드로퀴논 레독스 반응은 낮은 pH에서 한 번의 반응 과정을 통해 한 개의 퀴논 당 두 개의 전자 및 양성자를 동시에 가역적으로 전달할 수 있기에 의사커패시턴스로 활용 시 커패시턴스 값을 높일 수 있다. 결함이 없는 그래핀 낱장의 이론적 커패시턴스 값이 550 F/g인 반면, 퀴논-하이드로퀴논 반응을 통해 저장할 수 있는 이론적 커패시턴스가 1751 F/g에 달한다. 그러나faradaic 유기물은 전기적으로 부도체인 특성으로 인해 전기 이중층 커패시터(electrical double layer capacitor, EDLC)에 비해 출력 밀도가 낮고, 충·방전 과정 중에 유기물질이 녹을수 있어 장기간 안정성에 문제점을 갖고 있다. 그래서 이런 유기물질에 기반을 둔 전극 소재를 개발할 시에는 슈퍼커패시터의 전체적인 성능을 잘 유지하면서 에너지 용량을 높일 수 있는 구조적, 화학적 설계를 필요로 한다.

신경전달물질로 잘 알려진 도파민(dopamine)은 염기성 pH 수용액 조건에서 자가 중합(self-polymerization)을 통해 폴리도파민(polydopamine, PDA)이 되고, 그 과정 중 표면 종류에 상관없이 거의 모든 표면에서 뛰어난 코팅 능력을 보여주는 것으로 알려졌다.20,21 또한 PDA는 표면 접착력이 뛰어나고, 생체적합성이 우수하며, 도파민의 중합 시간을 조절함에 따라 PDA의 코팅 정도를 용이하게 조절할 수 있다. 특히 PDA표면이 개질되면, 카테콜(catechol) 작용기로 인해 가역적인 산화·환원 반응이 유도되며, 더불어 아민 및 티올 작용기로부터 추가적인 표면 개질화도 가능하다.22,23 이런 독특한 자연모방 표면개질 기술을 바탕으로 PDA는 다양한 생체, 에너지, 코팅 및 복합재료 등에 활발히 응용되어 왔다.

본 연구에서는 높은 전기전도성과 표면적을 갖는 환원된 그래핀 산화물(reduced graphene oxide, rGO) 표면에 PDA물질을 기능화하여, 하이브리드 커패시터 전극 소재로 활용하였다. PDA 구조 내에 포함되어 있는 하이드로퀴논 관능기는 전기화학적 방전 과정 중에 두 개의 전자 및 양성자를 잃으면서 퀴논으로 변형이 되고, 충전 중에는 그의 역반응이 일어나게 된다. 그리고 이러한 반응은 충·방전에 따라 가역적으로 일어난다. 특히 도파민의 중합 시간을 달리하여 PDA의 기능화 정도를 달리하였고, 그에 따른 하이브리드 커패시터 성능 변화를 관찰하여 최적의 조건을 찾고자 하였다.

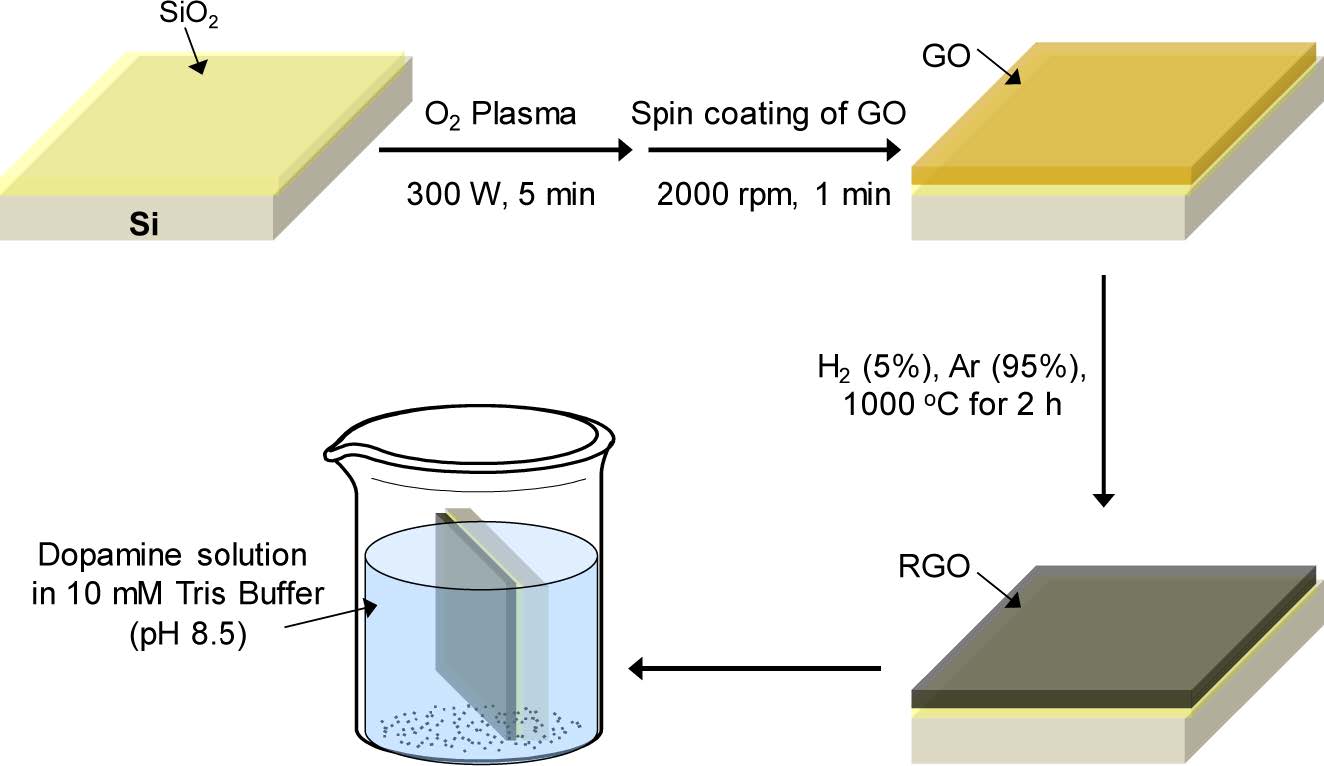

환원된 그래핀 산화물(rGO) 필름 제조. 양 쪽이 SiO2로 코팅된 실리콘 웨이퍼의 한 쪽 면을 산소 플라즈마(300W, 5분, March RIE) 처리해 준 후 그래핀 산화물(GO, Graphene Supermarket)을 스핀코팅(2000 rpm, 1분)을 통해 실리콘 웨이퍼 위에 도포시킨다. 스핀 코팅 후 65 ℃에서 5분간 건조시키고, 동일한 조건의 스핀 코팅을 1회 더 시행한다. GO 필름을 forming 가스(Ar 95%, H2 5%)가 일정하게 흐르는 튜브형 퍼니스에 넣고, 50분에 걸쳐 1000 ℃까지 승온시키고, 2시간동안 1000 ℃ 온도를 유지시킨다. 그 후 100분 동안 천천히 상온까지 냉각시켜 rGO 필름을 제조한다.

폴리도파민(PDA) 기능화. 10 mM Tris buffer(pH 8.5)가 들어있는 250 mL 비이커에 도파민 201 mg(농도: 2 mg/mL)을 첨가하여 용액을 제조한다. 이 용액에 rGO 필름이 한 쪽 면에 형성된 실리콘 웨이퍼를 담그고, 일정한 속도로 교반하면서 5분, 30분, 60분, 또는 360분 후에 샘플을 꺼내 증류수로 세척 후 상온에서 건조시킨다.

분석. Cyclic voltammetry(CV), electrochemical impedance spectroscopy(EIS)와 같은 전기화학적 분석은 VMP3 멀티채널 일정 전위기(VMP3, Bio-Logic, USA)를 통해 진행하였다. 이때 측정하고자 하는 샘플은 작업전극으로, 기준 전극은 Ag/AgCl, 상대전극은 Pt를 사용한 3전극 모드를 통해 측정하였다. 사용된 전해질은 0.1M의 HClO4 수계 전해질을 활용하였다. 이 연구에서 사용된 구동 전위차는 기준 전극을 통해 정해졌다. CV 측정 시 면적 기반 커패시턴스 값(mF/cm2)은 아래와 같은 식 (1)을 기반으로 계산하였다.

I는 측정된 전류값, ΔV/Δt는 주사속도, A는 작업전극의 면적을 일컫는다.

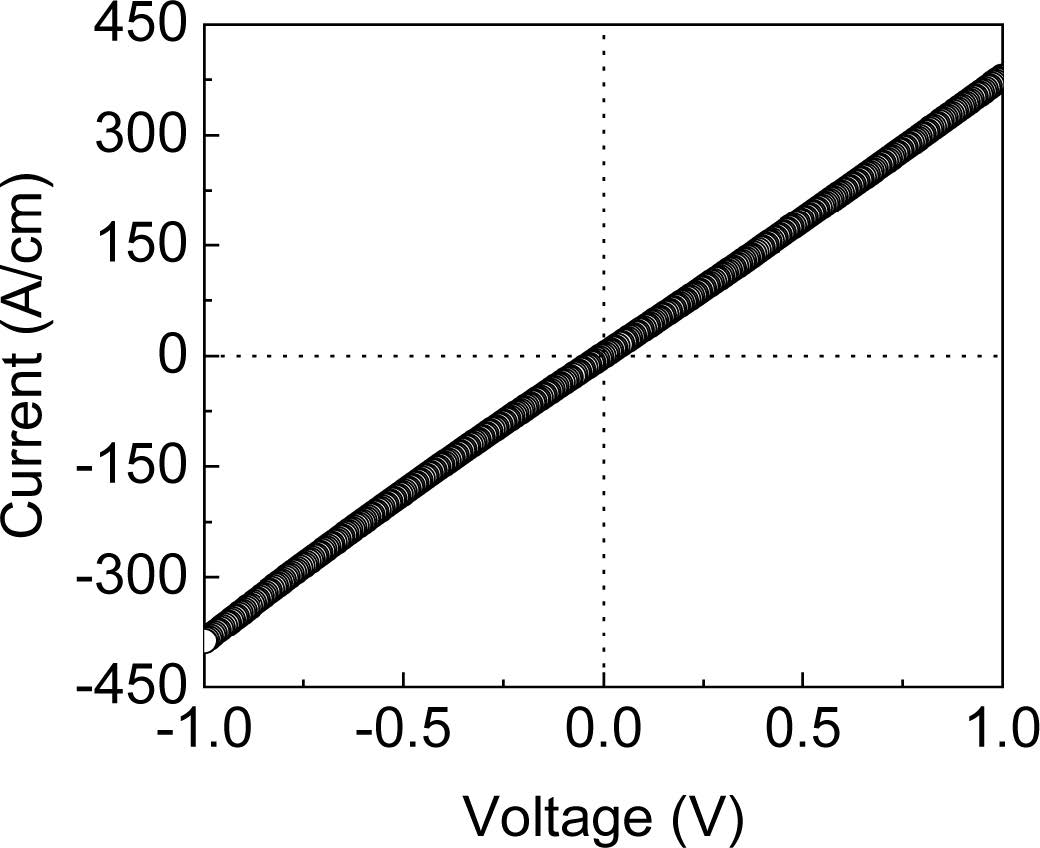

폴리도파민(PDA) 기능화된 하이브리드 전극(rGO-PDAX) 제조. Figure 1은 하이브리드 전극 제조 공정을 간단히 나타낸 것이다. 부도체인 SiO2 박막이 양면에 형성된 실리콘 웨이퍼를 기판으로 활용하여 그래핀 산화물(graphene oxide, GO) 필름을 스핀 코팅 기법을 통해 준비한다. GO를 코팅하려고 하는 실리콘 웨이퍼의 한 쪽 면은 산소 플라즈마 처리를 통해 친수성 표면을 먼저 형성시켜줘야 GO의 스핀 코팅시 전체적으로 균일한 GO 필름을 형성할 수 있다. 동일한 과정을 반복하여 총 2번의 GO 스핀 코팅을 시행 후 일정한 forming 가스가 흐르는 튜브형 퍼니스에 GO 필름을 넣고 1000 ℃, 2시간 동안의 열처리를 통해 GO를 환원시킨다 (reduced graphene oxide, rGO). 두 번의 GO 스핀 코팅 후 열처리를 통해 제조된 rGO는 38425 S/m의 높은 전기 전도도를 보였고, 일반적으로 용액공정에서 사용하는 하이드라진 (hydrazine) 기반 GO 환원에 의해 얻은 전기 전도도 값(2420 ± 200 S/m) 보다 높은 값을 보여준다(Figure 2).24 상기 제조된 실리콘 웨이퍼 위 rGO 필름을 이전에 발표된 문헌의 방법처럼 도파민이 녹아 있는 10 mM Tris buffer(pH 8.5, 농도 2mg/mL)에 담그고 도파민 중합을 진행한다.20 이 때 중합 시간을 5, 30, 60분, 또는 360분으로 달리하였고, 이를 통해 rGO 표면 위에 폴리도파민(polydopamine, PDA) 중합 정도에 따른 전기화학적 특성 변화를 관찰하고자 하였다. 중합이 진행됨에 따라 rGO의 표면 색깔이 점차 짙은 갈색으로 변하는 것을 확인할 수 있었고, 이는 PDA가 중합됨에 따라 나타나는 일반적인 현상이다. 본 연구에서는 하이브리드 전극을 rGOPDA-X라고 명칭하였고, 이때 X는 도파민 중합 시간(분)을 일컫는다. PDA와 rGO 모두 방향족 화합물을 포함하고 있기에 π-π 상호작용이 가능해, 도파민 중합 시 PDA가 rGO 표면 위에 비공유결합을 통해 형성된다.25 이런 표면상의 비공유결합은 PDA 및 rGO 모두의 고유한 전기화학적 특성을 그대로 유지하면서 결합할 수 있는 방법이다.

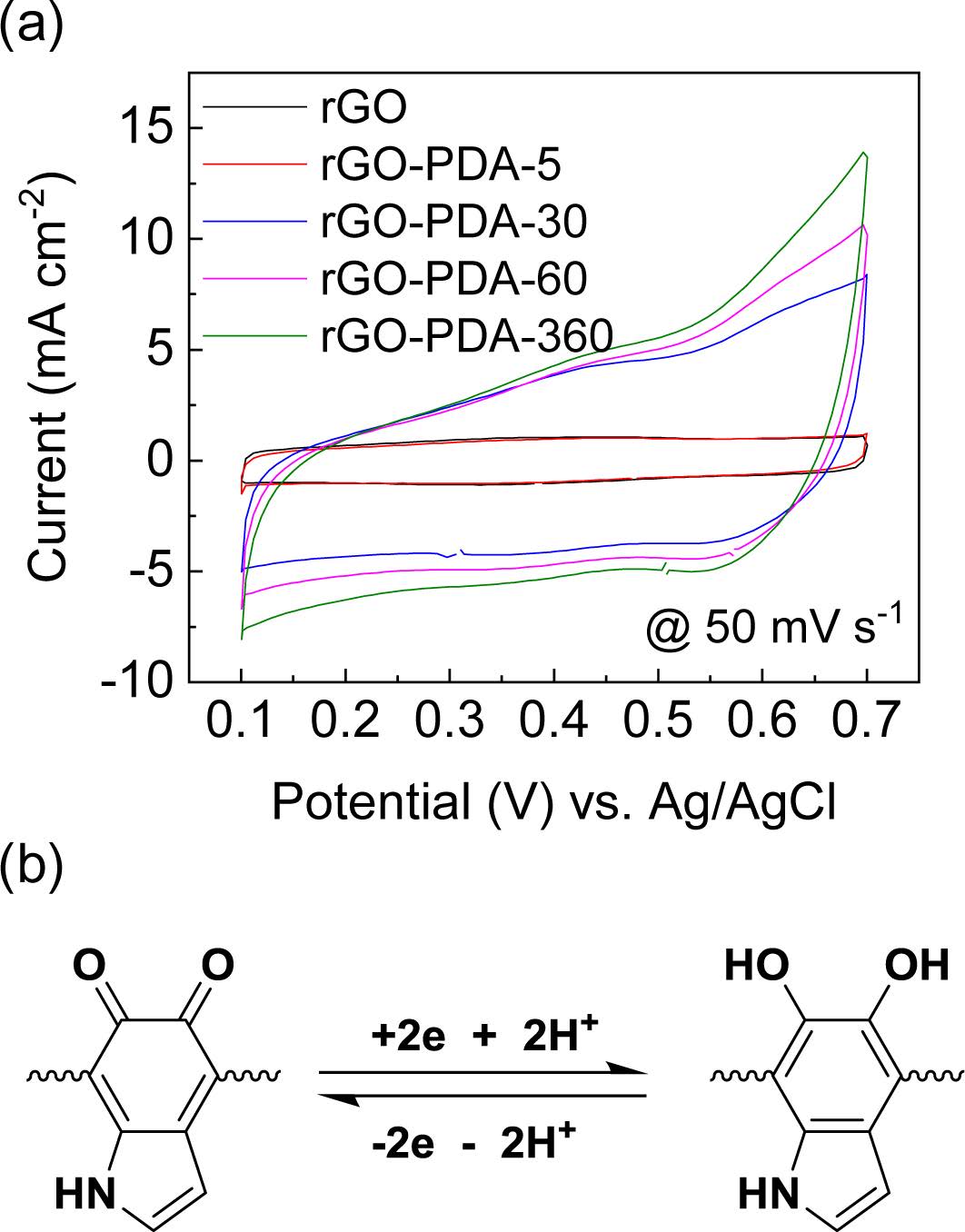

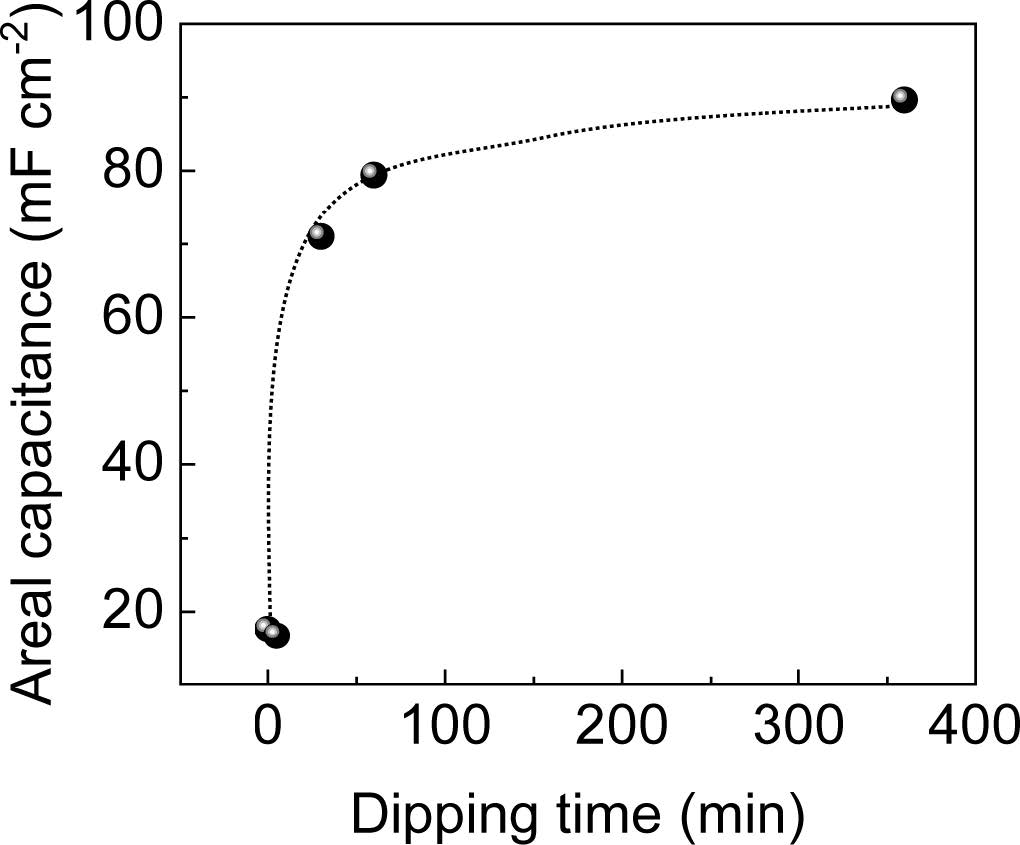

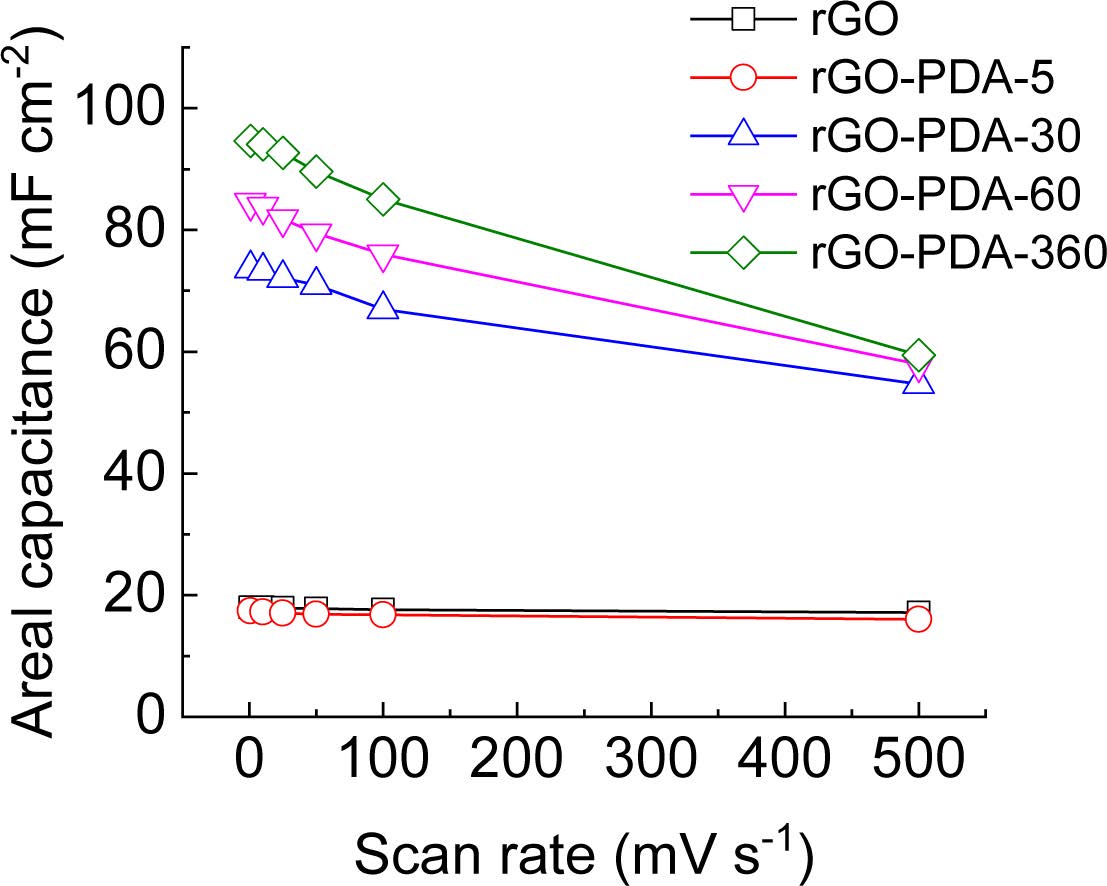

하이브리드 전극 전기화학적 특성. 제조되 하이브리드 전극(rGO-PDA-X)을 0.1M HClO4 용액을 전해질로, Ag/AgCl을 기준전극으로, Pt를 상대전극으로 활용하여 cyclic voltammetry(CV)와 electrochemical impedance spectroscopy (ESI) 같은 전기화학적 특성 분석을 통해 슈퍼커패시터 전극소재로의 특성을 알아보았다. Figure 3(a)는 rGO-PDA 전극소재 제조 시 도파민의 중합 시간에 따른 전류값 변화를 50 mV/s 주사속도(scan rate)에서 관찰한 결과이다. rGO-PDA-5의 경우 전형적인 EDLC 형태의 거동을 보이는 rGO와 비슷한 직사각형의 모양의 CV 곡선을 갖으며, 전류 값도 유사한 것을 확인할 수 있었다. 일반적으로 직사각형의 CV 곡선은 슈퍼커패시터의 빠른 충·방전을 의미한다. rGO 표면에 도파민 중합을 30분 이상 지속한 샘플의 경우(rGO-PDA-30, -60, -360) CV 곡선 상 전류 값이 크게 증가하는 것을 관찰할 수 있었다. 하지만, 이 전극들 간 차이는 크지 않다는 것을 Figure 3(a)를 통해 확인할 수 있다. 특히, rGO-PDA-30, -60, -360 전극의 경우 직사각형의 CV 곡선 이외에 Ag/AgCl 기준 전극 대비 약 0.4 V 근처에서 조그마한 가역적 레독스피크를 관찰할 수 있었다.26 이 피크들은 rGO 전극에서는 관찰된 결과가 아니고, 충·방전 시 가역적이기에 rGO 표면에 중합된 PDA의 퀴논 그룹과 하이드로퀴논 그룹으로 상호전환 시 발생된 두 개의 양성자와 전자에 기인한 것이라 예상된다(Figure 3(b)). 측정된 CV 곡선을 바탕으로 면적당 커패시턴스 값을 계산해 본 결과 rGO 전극은 대략 17 mF/cm2인 반면에 rGO-30, rGO-60, rGO-360의 경우 각각 rGO 대비 약 4~5배 정도 더 큰 71, 80, 90 mF/cm2를 나타내는 것을 확인할 수 있었다(Figure 4). 이 값들은 기존의 EDLC 및 faradaic 기반 전극 물질 대비 유사하거나 혹은 그를 초과하는 값이다.27-30 일정한 주사 속도에서 CV 곡선 비교와 더불어 주사속도를 1~500 mV/s로 달리하며 전극 소재의 율성능(rate capability) 또한 관찰하였다(Figure 5). rGO 전극의 경우 1 mV/s에서 18 mF/cm2의 면적 커패시턴스 값이 관찰되었고, 500 mV/s 주사 속도에서는 초기 값 대비 약 95%의 율성능을 유지한 17 mV/cm2의 커패시턴스를 보였다. 반면에, rGO에 도파민 중합 시간을 늘린 전극의 경우 앞서 일정한 주사 속도에서 관찰했던 결과와 같이 모든 주사 속도에 걸쳐 커패시턴스 값이 증가하였다. 주목할 점은 전기적으로 부도체인 PDA가 rGO 전극에 기능화 됨에 따라 rGO의 전기적 특성이 약화되고, 그로 인해 율성능은 도파민 중합시간이 클수록 감소한다는 것을 확인하였다. 예를 들어, rGO-PDA-30의 경우 율성능이 74%이고, rGO-PDA-360의 경우 그 보다 더 낮은 63%의 율성능을 나타내었다. CV 곡선에서 레독스 피크 관찰과 더불어 이런 율성능 감소는 도파민 중합 시간을 늘림에 따라 rGO 표면에 기능화된 PDA의 양이 증가하였다는 것을 간접적으로 증명한다.

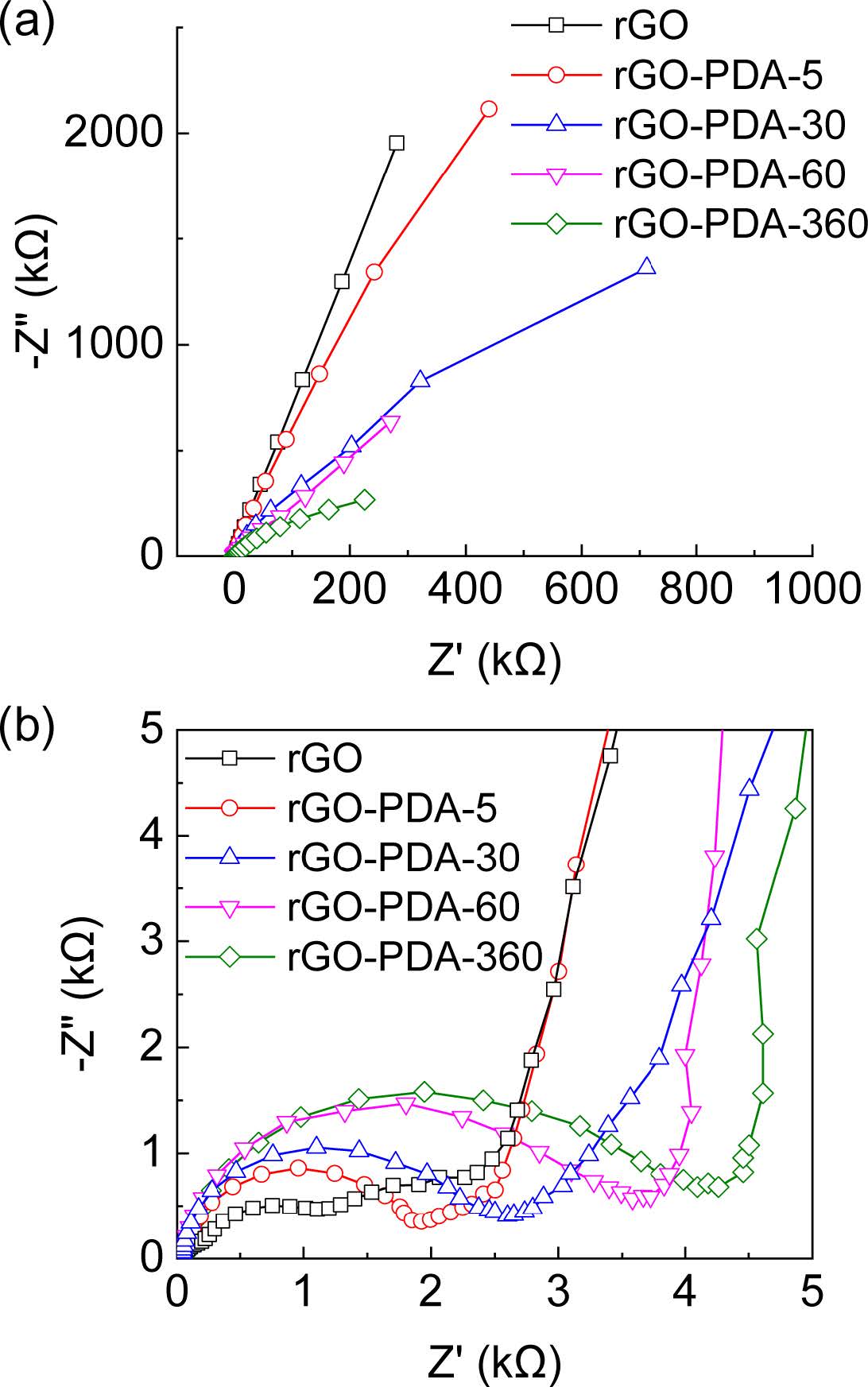

rGO-PDA 전극 물질의 전기화학적 거동을 전기화학적 임피던스 분광학(electrochemical impedance spectroscopy, EIS)연구를 통해 진단하였다. EIS의 경우 106~10-2 Hz 진동수 영역에서 전극의 진동수 반응을 관찰하며 측정을 진행하였다. Figure 6은 rGO 및 rGO-PDA 전극의 Nyquist 그래프를 보여준다. 그래프에서 보이듯, rGO, rGO-PDA-5, rGO-PDA-30, rGO-PDA-60, rGO-PDA-360 전극 모두 낮은 진동수 영역에서 전체 셀 임피던스의 허수 부분(imaginary part)의 값이 급격히 증가하였고, 이는 커패시터 거동을 일컫는다. 특히, 도파민의 중합 시간이 증가함에 따라 허수 부분 축을 따라 증가하던 경향이 실수부(real part) 축 쪽으로 기울어졌다. 이는 전기적 부도체인 PDA가 중합됨에 따라 rGO의 부도체 특성이 증가함으로 인한 것이다. Nyquist 그래프의 중간 진동수 영역에서는 계면 전하 이동 저항(RCT)에 해당하는 반원을 확인하였다. 도파민 중합 시간이 증가함에 따라 PDA의 rGO표면에 중합 정도가 증가하고, 표면에 기능화된 PDA에 의해 가역적인 산화·환원 반응을 일으킴으로 인해 RCT 값이 증가하게 된다. Nyquist 그래프 실수부의 x-절편은 전해질, 전극, 집전체, 그리고 전극과 집전체간 접촉 저항의 등가 직렬 저항(equivalent series resistance, ESR)을 의미한다. rGO, rGOPDA-5, rGO-PDA-30, rGO-PDA-60, rGO-PDA-360 전극의 ESR은 각각 57, 58, 60, 68, 70 Ω이었다. 즉, 도파민의 중합시간이 증가할수록 전기적 부도체인 PDA의 함량이 증가하고 그로 인해 rGO의 ESR이 커졌다.

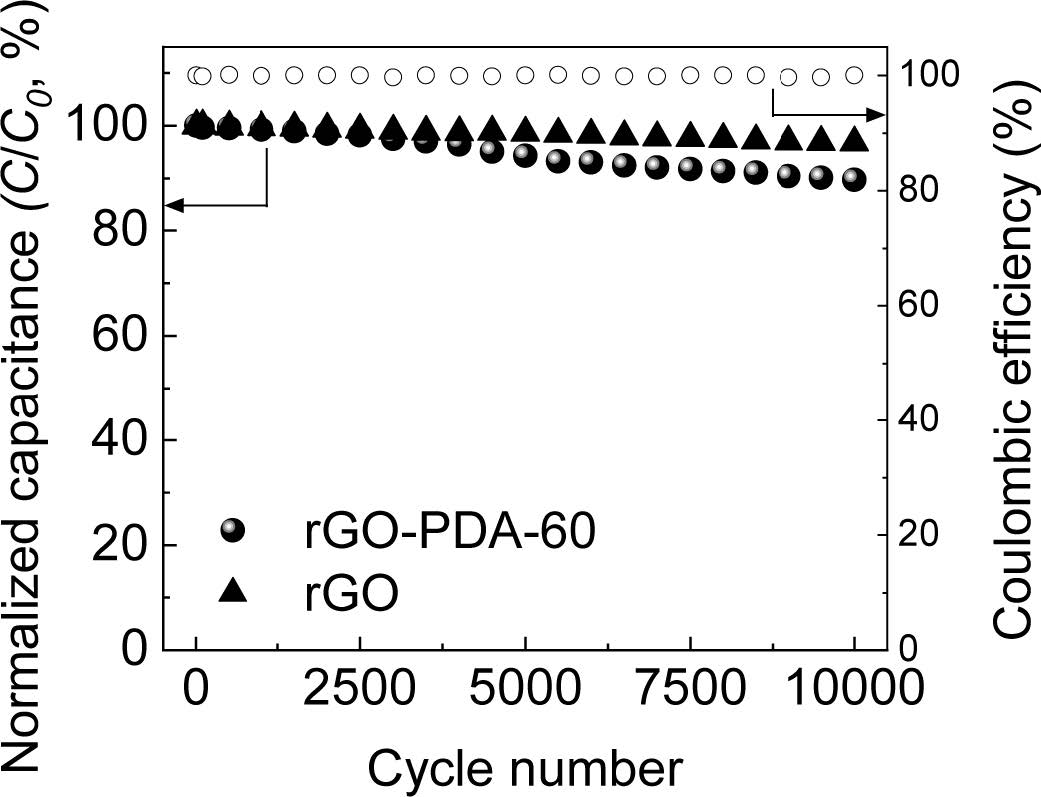

커패시턴스 값과 율성능 등을 고려하여 rGO-PDA-60 전극에 대한 장시간 전기화학적 안정성을 측정하였다(Figure 7). 10000번의 충·방전 싸이클에서도 rGO-PDA-60의 경우 약 90% 이상의 초기 성능을 유지하였고, 또한 쿨롱 효율(Coulombic efficiency)의 경우 10000번의 싸이클 후에도 거의 100%를 그대로 유지하였다. rGO 전극의 경우는 10000회의 충·방전 후에도 97% 이상의 초기 커패시턴스 값을 유지하는데, 이는 rGO 전극이 EDLC 형태로 충·방전 거동을 갖기 때문이다. 반면에, rGO-PDA-60의 경우 의사커패시턴스 거동을 갖는 PDA를 갖음에도 불구하고, rGO와의 하이브리드화로 인해 장기간 충·방전 싸이클에도 안정적으로 성능을 유지하였다.

|

Figure 1 Process flow for the fabrication of the rGO-PDA hybrid electrode. The major steps of the process are: (i) spin coating of GO solution after O2 plasma treatment, (ii) reduction of GO at 1000 ℃ under the slow stream of forming gas, (iii) polymerization of dopamine. |

|

Figure 2 I-V curve of rGO film. |

|

Figure 3 (a) CV curves of rGO and rGO-PDA hybrid electrodes at a constant scan rate of 50 mV s-1. (b) A simplified reversible redox reaction of quinone and hydroquinone present in the PDA during charging/discharging. |

|

Figure 4 Areal capacitance values for rGO-PDA hybrid electrodes prepared by varying the dipping time of rGO in dopamine solution (10 mM Tris Buffer, pH 8.5). |

|

Figure 5 Rate capability of rGO and rGO-PDA hybrid electrodes at different scan rates ranging from 1 to 500 mV s-1. |

|

Figure 6 (a) Nyquist plots of rGO and rGO-PDA hybrid electrodes over the frequency range of 106 to 10-2 Hz measured at equilibrium open circuit potential (~0 V). (b) Partial plots of (a). |

|

Figure 7 Long-term cycle stabilities of rGO-PDA-60 and rGO electrodes and Coulombic efficiency of rGO-PDA-60 electrode. |

본 연구에서는 전기전도성이 크고, 넓은 비표면적을 갖는 rGO 표면 위에 가역적인 산화·환원 반응을 유도할 수 있는 PDA를 기능화하여 높은 효율성과 안정성을 보이는 하이브리드 전극을 성공적으로 제조하였다. 이때 도파민의 중합 시간을 달리하여 성능 비교를 진행하였고, 그로 인해 최적의 도파민 중합 시간을 확인할 수 있었다. 특히, rGO 표면에 기능화된 PDA의 경우 충·방전 시 PDA 내에 포함된 퀴논 그룹과 하이드로퀴논 그룹간 상호 전환으로 두 개의 양성자와 전자가 이동하게 된다. 이런 과정은 가역적이기에 의사커패시터 거동을 유도하여 rGO의 커패시턴스 효율을 높이게 된다. rGO 표면에 PDA의 기능화는 일부 rGO의 전기전도성을 감소시켜 율성능을 저하시키긴 하나, 최적의 PDA 기능화 정도를 조절함에 따라 성능 및 장기간 싸이클 특성이 우수한 하이브리드 슈퍼커패시터용 전극을 제조할 수 있었다.

- 1. Y. Gogotsi, Nature, 509, 568 (2014).

- 2. P. Simon and Y. Gogotsi, Nature Mater., 7, 845 (2008).

- 3. G. Wang, L. Zhang, and J. Zhang, Chem. Soc. Rev., 41, 797 (2012).

-

- 4. Z.-S. Wu, D.-W. Wang, W. Ren, J. Zhao, G. Zhou, F. Li, and H.-M. Cheng, Adv. Funct. Mater., 20, 3595 (2010).

-

- 5. G. Yu, L. Hu, N. Liu, H. Wang, M. Vosgueritchian, Y. Yang, Y. Cui, and Z. Bao, Nano Lett., 11, 4438 (2011).

-

- 6. Q. Wu, Y. Xu, Z. Yao, A. Liu, and G. Shi, ACS Nano, 4, 1963 (2010).

-

- 7. S. Biswas and L. T. Drzal, Chem. Mater., 22, 5667 (2010).

-

- 8. S. Ghosh and O. Inganäs, Adv. Mater., 11, 1214 (1999).

-

- 9. H. Wang, H. S. Casalongue, Y. Liang, and H. Dai, J. Am. Chem. Soc., 132, 7472 (2010).

-

- 10. H. B. Li, M. H. Yu, F. X. Wang, P. Liu, Y. Liang, J. Xiao, C. X. Wang, Y. X. Tong, and G. W. Yang, Nat. Commun., 4, 1894 (2013).

- 11. M. Lee, J. Hong, H. Kim, H.-D. Lim, S. B. Cho, K. Kang, and C. B. Park, Adv. Mater., 26, 2558 (2014).

-

- 12. T. Tomai, S. Mitani, D. Komatsu, Y. Kawaguchi, and I. Honma, Sci. Rep., 4, 3591 (2014).

- 13. K. Jo, S. Lee, S.-M. Kim, J. B. In, S.-M. Lee, J.-H. Kim, H.-J. Lee, and K.-S. Kim, Chem. Mater., 27, 3621 (2015).

-

- 14. G. E. Cabaniss, A. A. Diamantis, W. R. Murphy, R. W. Linton, and T. J. Meyer, J. Am. Chem. Soc., 107, 1845 (1985).

-

- 15. M. Quan, D. Sanchez, M. F. Wasylkiw, and D. K. Smith, J. Am. Chem. Soc., 129, 12847 (2007).

-

- 16. S. Roldán, C. Blanco, M. Granda, R. Menéndez, and R. Santamaría, Angew. Chem. Int. Ed., 50, 1699 (2011).

-

- 17. D. Vonlanthen, P. Lazarev, K. A. See, F. Wudl, and A. J. Heeger, Adv. Mater., 26, 5095 (2014).

-

- 18. K. M. Gray, E. Kim, L.-Q. Wu, Y. Liu, W. E. Bentley, and G. F. Payne, Soft Matt., 7, 9601 (2011).

-

- 19. G. Milczarek and O. Inganäs, Science, 335, 1468 (2012).

-

- 20. H. Lee, S. M. Dellatore, W. M. Miller, and P. B. Messersmith, Science, 318, 426 (2007).

-

- 21. S. M. Kang, N. S. Hwang, J. Yeom, S. Y. Park, P. B. Messersmith, I. S. Choi, R. Langer, D. G. Anderson, and H. Lee, Adv. Funct. Mater., 22, 2949 (2012).

-

- 22. I. Kaminska, M. R. Das, Y. Coffinier, J. Niedziolka-Jonsson, J. Sobczak, P. Woisel, J. Lyskawa, M. Opallo, R. Boukherroub, and S. Szunerits, ACS Appl. Mater. Interfaces, 4, 1016 (2012).

-

- 23. S. M. Kang, S. Park, D. Kim, S. Y. Park, R. S. Ruoff, and H. Lee, Adv. Funct. Mater., 21, 108 (2010).

-

- 24. S. Stankovich, D. A. Dikin, R. D. Piner, K. A. Kohlhaas, A. Kleinhammes, Y. Jia, Y. Wu, S. T. Nguyen, and R. S. Ruoff, Carbon, 45, 1558 (2007).

-

- 25. S.-K. Kim, J. Cho, J. S. Moore, H. S. Park, and P. V. Braun, Adv. Funct. Mater., 26, 903 (2016).

-

- 26. G. Tan, Y. Liu, Y. Wu, K. Ouyang, L. Zhou, P. Yu, J. Liao, and C. Ning, Electrochim. Acta, 228, 343 (2017).

-

- 27. Z. Niu, L. Zhang, L. Liu, B. Zhu, H. Dong, and X. Chen, Adv. Mater., 25, 4035 (2013).

-

- 28. S.-K. Kim, H. J. Kim, J.-C. Lee, P. V. Braun, and H. S. Park, ACS Nano, 9, 8569 (2015).

-

- 29. J. Yun, D. Kim, G. Lee, and J. S. Ha, Carbon, 79, 156 (2014).

-

- 30. K. Wang, H. Wu, Y. Meng, Y. Zhang, and Z. Wei, Energy Environ. Sci., 5, 8384 (2012).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2019; 43(1): 46-51

Published online Jan 25, 2019

- 10.7317/pk.2019.43.1.46

- Received on Jul 17, 2018

- Revised on Aug 30, 2018

- Accepted on Aug 31, 2018

Services

Services

Shared

Correspondence to

Correspondence to

- Sung-Kon Kim

-

School of Chemical Engineering, Chonbuk National University, 567 Baekje-Daero, Deokjin-gu, Jeonju-si, Jeollabuk-do 54896, Korea

- E-mail: skkim@jbnu.ac.kr

- ORCID:

0000-0002-7654-224X

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.