- Thermal and Mechanical Properties of PET Copolymer Containing Bis(dimethyl hydroxyethyl) Tetraspiro Undecane

Seung-ho Jeong, Young Sil Lee, and Kwan Han Yoon†

Dept. of Chemical Engineering, Industry-Academic Cooperation Foundation, Kumoh National Institute of Technology, 1 Yangho-dong, Gumi 39177, Korea

- Bis(dimethyl hydroxyethyl) Tetraspiro Undecane을 함유하는 PET 공중합체의 열적 기계적 성질

정승호 · 이영실 · 윤관한†

금오공과대학교 화학공학과, 산학협력단

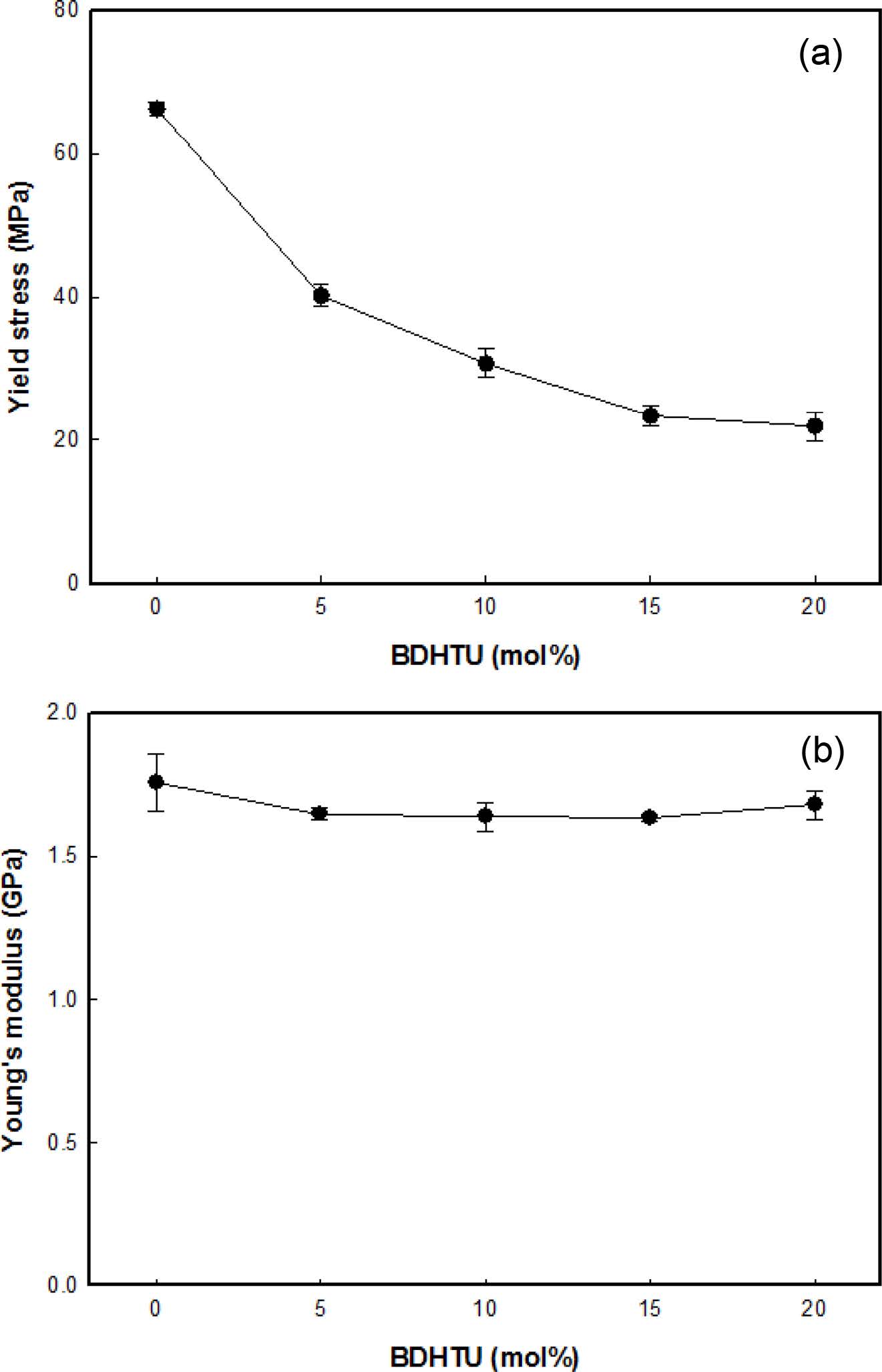

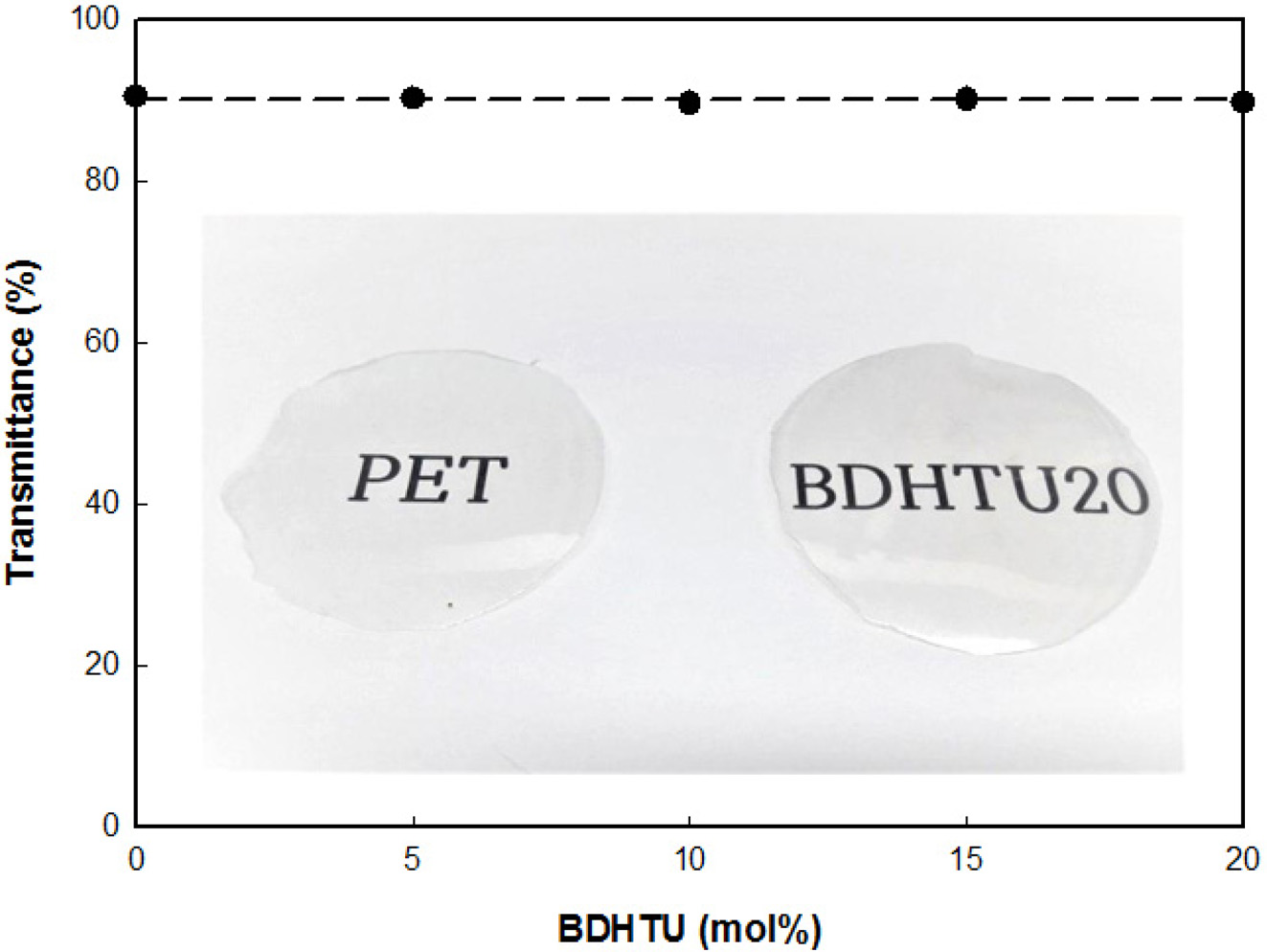

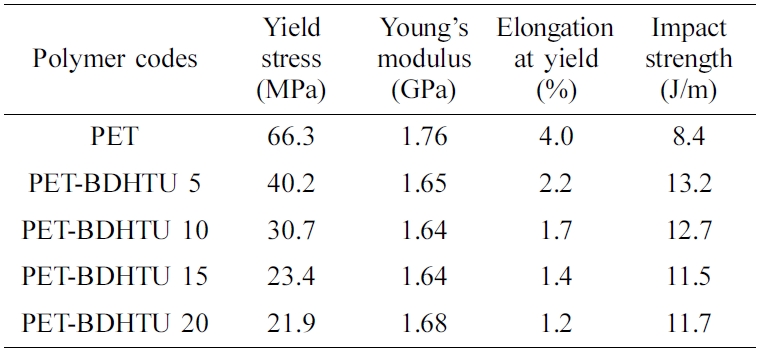

PET-BDHTU copolymers containing bis(dimethyl hydroxyethyl) tetraspiro undecane (BDHTU) were prepared with various BDHTU concentrations. The glass transition temperature of copolymer was increased from 70 ℃ for PET to 93 ℃ for PET-BDHTU copolymer containing 20 mol% of BDHTU. The heat deflection temperature was increased from 60 ℃ to 69 ℃ with the same BDHTU concentration. The impact strength was also increased from 8.4 J/m for PET to 13.2 J/m for PET-BDHTU copolymer containing 5 mol% of BDHTU. The effect of BDHTU on the Young's modulus was not observed, but the yield stress decreased from 66.3 MPa for PET to 21.9 MPa at 20 mol% loading of BDHTU. These resulted from the difficulty of the segmental motion of the main chain of the copolymer due to the bulky and rigid structure of tetraoxaspiro undecane of BDHTU. The optical transparency of copolymer was not changed with BDHTU concentration.

Bis(dimethyl hydroxyethyl) tetraspiro undecane(BDHTU)의 함량에 따라 PET-BDHTU 공중합체를 제조하였다. 공중합체의 유리전이온도는 BDHTU의 함량에 따라 증가하였고, BDHTU의 함량이 20 mol%일 때 93 ℃로 PET에 비해 23 ℃ 증가하였다. 열변형온도는 PET 값인 60 ℃에서 BDHTU의 함량이 20 mol%인 공중합체에서 69 ℃로 9 ℃ 증가하였다. 충격강도는 BDHTU 함량에 따라 증가하였고, PET 값인 8.4 J/m에서 BDHTU의 함량 5 mol%인 공중합체에서 13.2 J/m로 최고값을 보였다. BDHTU 첨가가 탄성률에는 영향을 보이지 않았지만 항복응력의 경우는 BDHTU 함량에 따라 PET의 66.3에서 21.9 MPa까지 감소하였다. 이는 BDHTU의 tetraoxaspiro undecane의 bulky하면서도 강직한 구조에 의해 공중합체의 주사슬의 분절운동이 힘들어지면서 나타난 결과로 보인다. BDHTU 함량에 따른 공중합체의 광투과율은 차이가 없었다.

Keywords: PET-BDHTU copolymer, bis(dimethyl hydroxyethyl) tetraspiro undecane, glass transition temperature, heat deflection temperature, transmittance

이 논문은 2015년 교육부와 한국연구재단의 지역혁신창의인력양성사업의 지원을 받아 수행된 연구임 (2015H1C1A1035932).

폴리(에틸렌 테레프탈레이트)(PET)는 전통적인 섬유 및 포장재 외에도 최근에는 정보통신분야에 사용되는 터치스크린 패널용 투명전도성 필름같이 기능성 필름에도 많이 적용되는 소재이다.1 특히 기능성 필름에 적용 시에는 스퍼터링과 같이 상대적으로 높은 공정온도가 필요한 공정에서는 PET의 낮은 유리전이온도가 문제가 될 수가 있고, 온도가 낮은 지역에서 이를 사용 시 충격강도 저하에 따른 문제점 등이 발생할 수 있다. PET가 가진 우수한 특성을 유지한 채 공단량체를 이용하여 위에 기술한 문제점들을 해결하기 위한 노력들로서 결정상과 유리전이온도를 조절하여 PET의 성능을 향상시킨 연구가 수행되어져 왔다.2-12 특히, PET/PEN 공중합체 제조 시naphthalene dicarboxylic acid(NDC)를 이용하여 내열성을 증가시킨 연구결과로 NDC의 함량에 따라 유리전이온도가 76 ℃에서 119 ℃까지 증가시킬 수 있다고 보고된 바가 있다.2 공단량체인 bis[4-(2-hydroxyethoxy)phenyl]sulfone(BHEPS)를 사용한 PET 공중합체는 BHEPS의 낮은 함량(10 mol%)에서는 결정을 형성하지만 상대적으로 높은 공단량체 함량에서는 결정상이 없어진다는 연구 결과가 보고된 바가 있다.4 또한 이들은 BHEPS 95 mol%를 사용한 공중합체의 경우 유리전이온도가 기존 PET의 유리전이온도보다 48 ℃ 향상되었고 광학적 투과율이 86% 이상으로 상대적으로 우수한 광학적 특성을 보임을 보고하였다. 다른 공단량체를 사용한 예로, 1,4-cyclohexane dicarboxylate(CHD)를 첨가하여 PET 공중합체룰 제조하면 내열성은 감소하나 인장강도 및 영탄성률은 증가하는 결과를 보이는 연구가 있었다.8 공단량체인 cyclohexanedimethanol(CHDM)을 이용하여 중합한 PET 공중합체의 경우10 BHEPS를 사용한 경우와 유사한 결정-무정형 전이가 나타나지만 이 전이점의 CHDM 농도가 상대적으로 높은 20 mol%로 관찰되었고, 광학적 투과율이 88% 이상으로 더 우수한 광학 특성을 보고하였다. 또한 bisphenol S를 이용한 PET 공중합체의 경우, 유리전이온도가 PET에 비해 40 ℃ 향상됨을 보고하였다.12 PET의 광학적 특성과 내열 및 기계적 성질의 증가를 위해서 공단량체를 적용하는 방법과는 별개로 나노점토나13-18 탄소나노튜브를19-24 이용하여 PET 나노복합체를 제조하는 방법도 보고된 바가 있다.

본 연구에 앞서 fluorenylidene bis(2-phenoxyethanol)(FBPE)를 공단량체로 사용하여 PET와 PET/PEN 공중합체의 성질에 관한 연구결과를 발표하였다.25,26 FBPE를 이용한 공중합체의 경우 열변형온도 상승에 따른 내열성은 크게 향상되었고 충격강도 또한 향상되는 것을 확인하였다. 본 연구에서는 FBPE보다 가격이 훨씬 저렴하여 상업화 가능성이 높은 bis(dimethyl hydroxyethyl) tetraspiro undecane(BDHTU)를 함량별로 투입하여 PET-BDHTU 공중합체를 제조하였다. 제조된 공중합체의 투명도를 통해 광학적 성질을 조사하였고 유리전이온도, 용융온도 및 열 변형온도와 같은 열적성질 뿐 아니라 인장성질 및 충격강도 등 기계적인 성질을 측정하였다.

시약 및 재료. PET의 중합 원료인 dimethyl terephthalate(DMT)는 코오롱 플라스틱 사에서 공급받은 것으로 사용하였고, ethylene glycol(EG)와 중합촉매로 사용된 Titanium(IV) isopropoxide(97%) 및 공단량체인 bis(dimethyl hydroxyethyl) tetraspiro undecane(BDHTU)는 Sigma Aldrich Korea에서 구입하여 사용하였다. 제조된 PET 및 공중합체는 TCI사의 phenol과 tetrachloroethane의 혼합용매에 녹여 대수점도를 측정하였다.

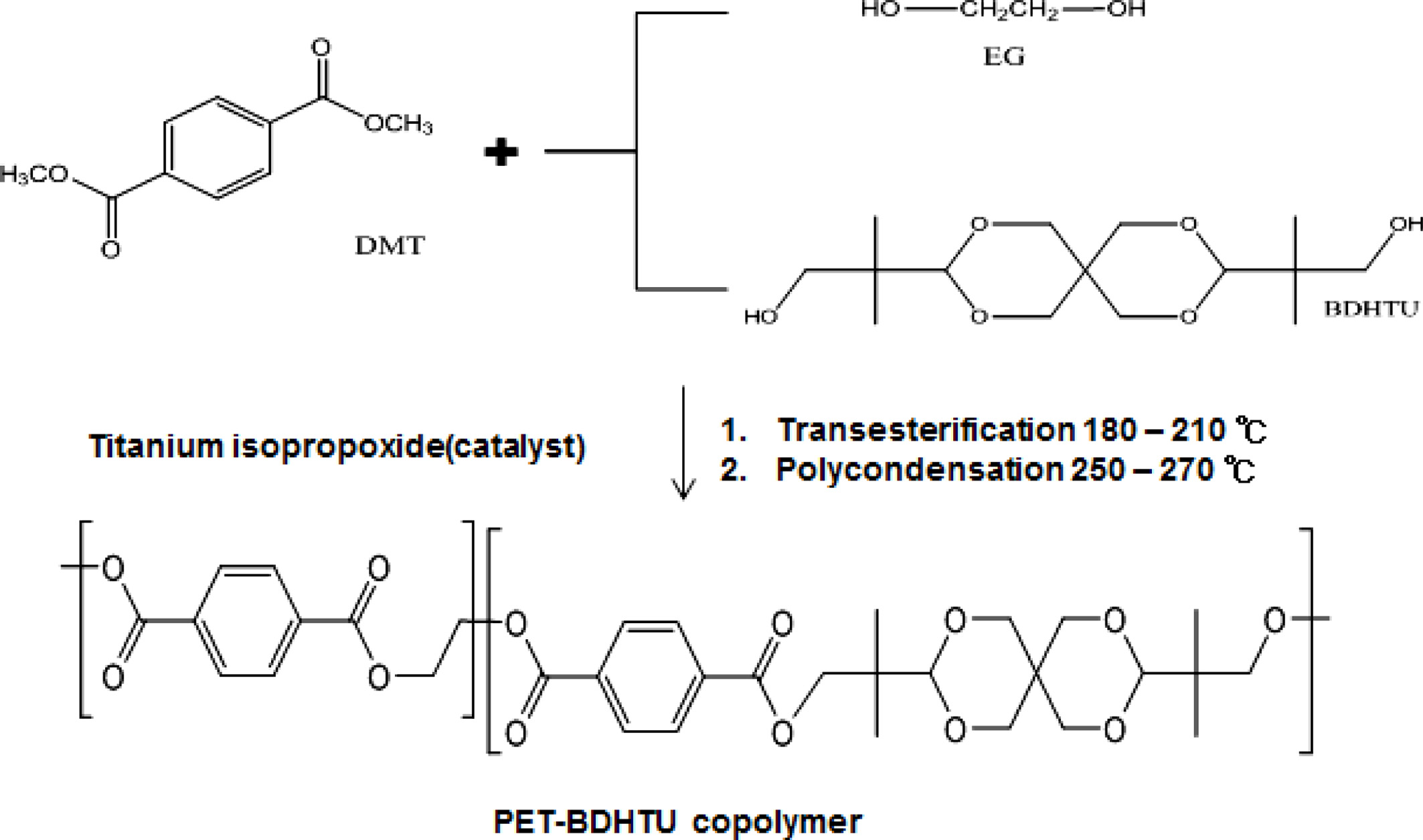

공중합체의 제조. PET-BDHTU 공중합체는 2 gal 크기의 Parr 반응기에서 제조되었다. 질소분위기에서 DMT, EG, BDHTU 및 촉매가 혼합된 반응물을 반응기에 넣고 반응기의 온도가 180 ℃에 도달할 때까지 온도를 승온시킨다. 그런 다음 180 ℃에서 2시간 동안 반응을 유지하였고, 그 이후에 반응기의 온도를 210 ℃로 승온 후 추가적으로 2시간 동안 온도를 유지하여 반응을 진행시킨다. 반응 후에 반응기의 온도를 점차적으로 270 ℃로 승온시킴과 동시에 250 ℃부터 진공을 걸어주고 270 ℃에 도달한 후 1시간 정도 중합을 더 진행한 후에 반응을 종료하여 공중합체를 얻었다.

특성분석. Phenol과 tetrachloroethane의 혼합용매(50/50, v/v)에 공중합체를 0.5 g/dL의 농도로 충분히 녹인 후 30 ℃에서 대수점도(inherent viscosity, IV)를 측정하였다. 중합한 공중합체의 합성을 확인하기 위하여 1H NMR(Avance III 400, Bruker)을 이용하여 deuterated chloroform과 trifluoroacetic acid의 혼합용매(70/30, v/v)에 공중합체를 녹여 분석하였다. 공중합체의 유리전이온도, 용융온도 및 결정화온도는 Netzsch사의 differential scanning calorimetry(DSC)를 이용하여 측정하였다. 공중합체의 열 분해거동을 측정하기 위하여 TA사의 TA Q500을 이용하여 thermogravimetric analysis(TGA)를 수행하였다. 공중합체의 열변형온도와 충격강도 측정을 위해 각각 Tinius Olsen 사에서 제조된 열변형 시험기와 플라스틱 충격시험기를 사용하였다. 열변형온도의 경우는 0.45 MPa의 압력을 가하면서 분당 2 ℃로 시편의 온도를 올리면서 시편 중앙에서의 변형이 0.25 mm가 되는 온도를 측정하였고 충격강도는 노치가 있는 아이조드 충격시편을 제조하여 ASTM D256의 규정에 따라 시편이 부러질 때의 흡수된 에너지를 측정하였다. 시편의 항복응력과 탄성률을 측정하기 위해 사용된 장비는 Shimadzu사의 AG-Xplus 모델이다. 기계적 성질을 측정하기 위한 모든 시편은 사출성형에 의해 제조되었으며, 사출조건은 30 rpm, hopper와 die의 온도를 230 ℃와 250 ℃로 설정하였다. 공중합체 내의 공단량체 함량에 따른 투과 특성을 측정하기 위해 UV transmittance(Konica Minolta CM-366d)를 사용하였으며, 이를 위한 필름의 시편은 hot press를 이용하여 10 cm×10 cm×0.01 cm 규격의 필름으로 제조되었다.

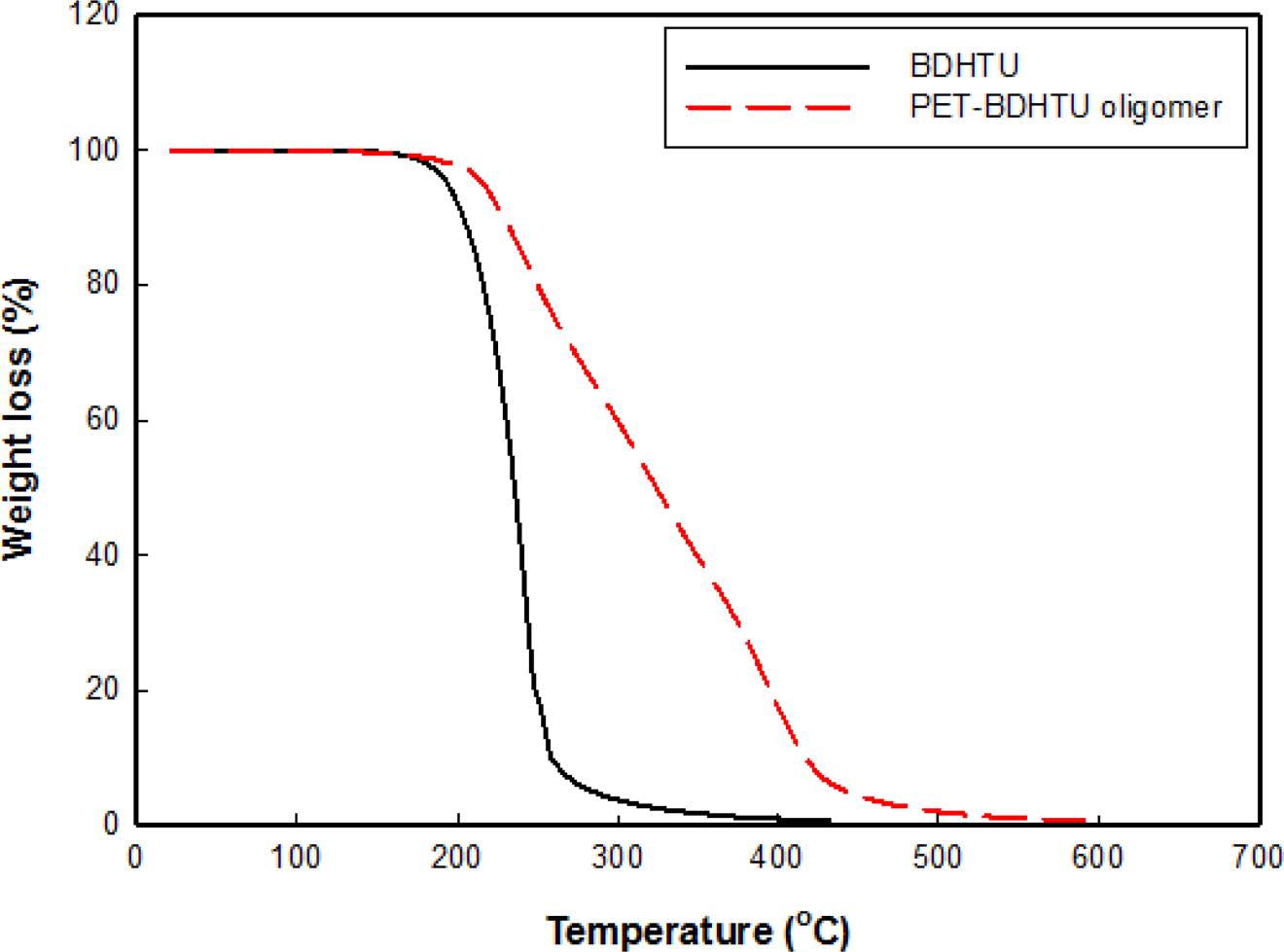

공중합체의 합성. PET-BDHTU 공중합체를 제조하기 전에 BDHTU의 중합온도에서의 열 안정성을 확인하기 위하여 TGA를 측정한 결과 이미 보고한 앞의 두 문헌에25,26 나와 있는 초기 중합온도인 190 ℃에서는 BDHTU가 분해되는 것을 알 수 있었다. 초기 중합과정에서 BDHTU의 분해를 최소화하기 위하여 초기 중합온도를 180 ℃로 낮추어 충분히 반응이 진행되도록 하였다. 그 결과 초기 반응에서 생성된 PET-BDHTU 올리고머의 경우 BDHTU 단량체보다 분해속도가 상당히 늦어지는 결과가 얻어졌다. 이것은 낮은 온도에서 충분히 초기반응을 시킨 후 올리고머를 얻으면 다음 단계의 중합온도에서 공중합체의 분해를 최소화할 수 있다는 것을 의미한다. BDHTU 및 PET-BDHTU 올리고머의 열분해거동을 Figure 1에 나타내었다.

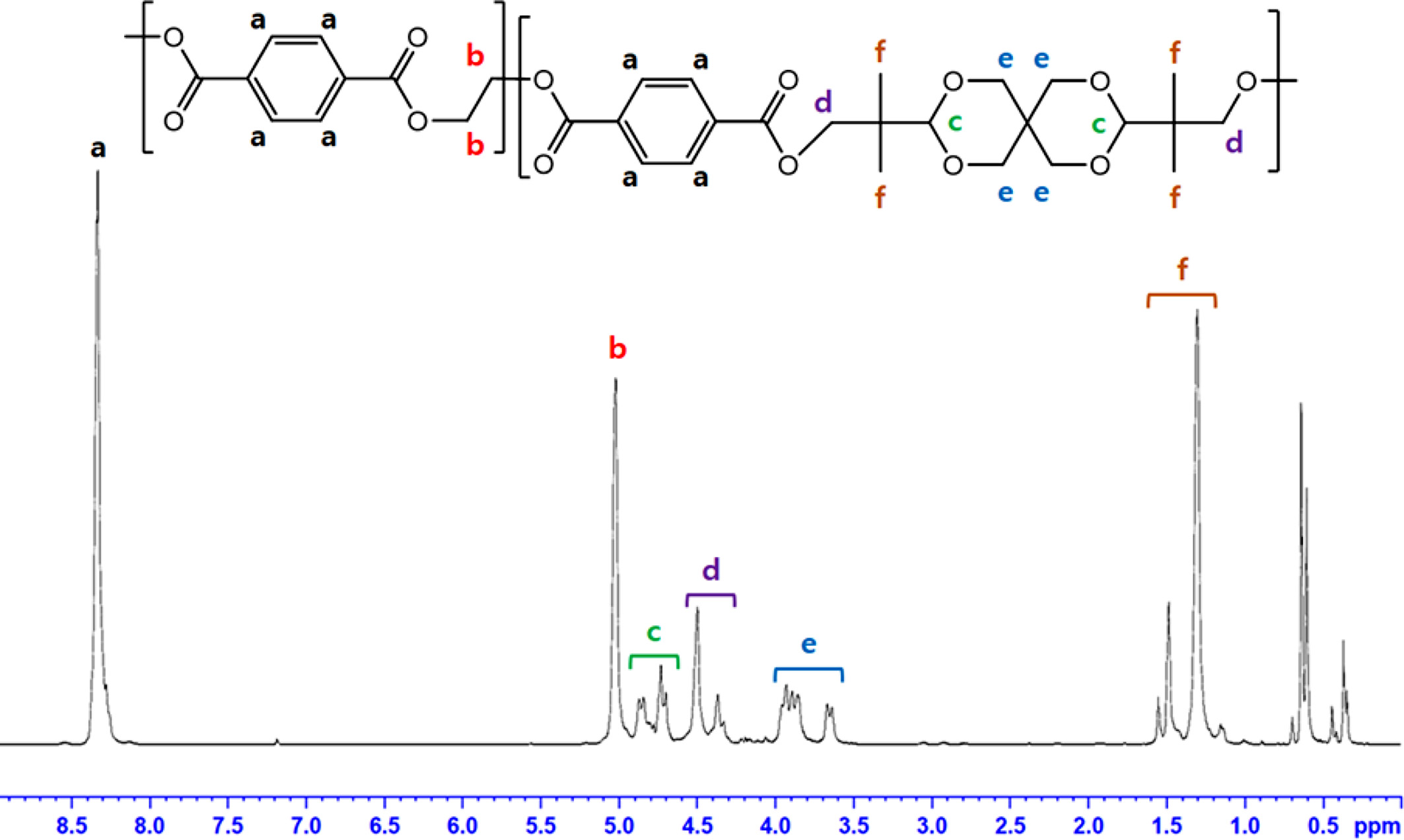

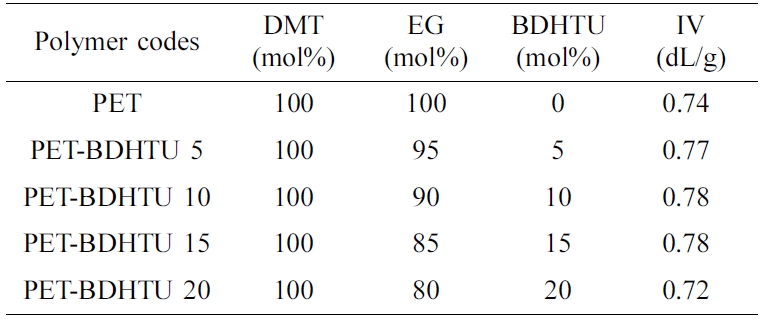

PET-BDHTU 공중합체는 Figure 2에서 보이는 것과 같이 2단계로 중합이 진행되었고 Table 1에 공중합체의 조성 및 대수점도를 나타내었다. BDHTU의 함량에 따라 공중합체의 대수점도 차이는 크게 관찰되지 않았고 0.72~0.78 dL/g까지의 고른 값이 얻어졌다. 이는 반응 마지막 단계인 축합반응에서 반응시간을 1시간 동안 유지하였는데, BDHTU의 함량에 따라 중합도에서는 큰 차이가 관찰되지 않았다. Figure 3에 BDHTU 20 mol%가 함유된 PET-BDHTU 공중합체의 1H NMR spectra를 나타내었다. FBPE 단량체를 사용한 이전의 결과에서는25 PET와 PET-FBPE 공중합체의 테레프탈레이트 H moiety인 피크 a가 2개로 갈라져 공중합체의 중합을 확인할 수 있었는데, PET-BDHTU 공중합체에서는 a 피크가 갈라지지 않고 함께 관찰되었다. 그러나 PET의 에틸렌에 기인하는 b피크와 BDHTU의 특징적인 피크인 c, d, e, f의 피크가 잘 나타나는 것으로 보아 공중합체가 중합되었다고 판단할 수 있다.

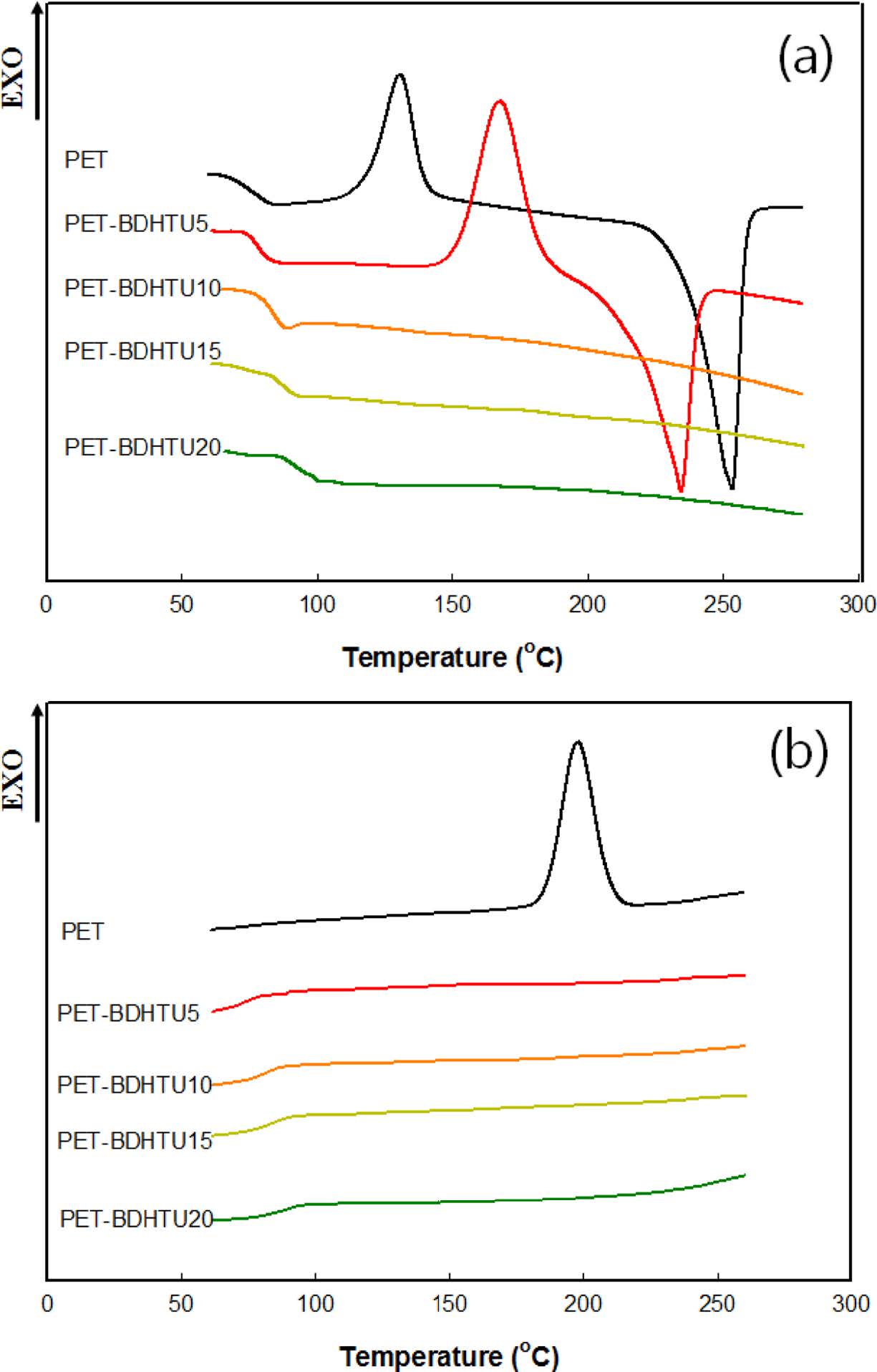

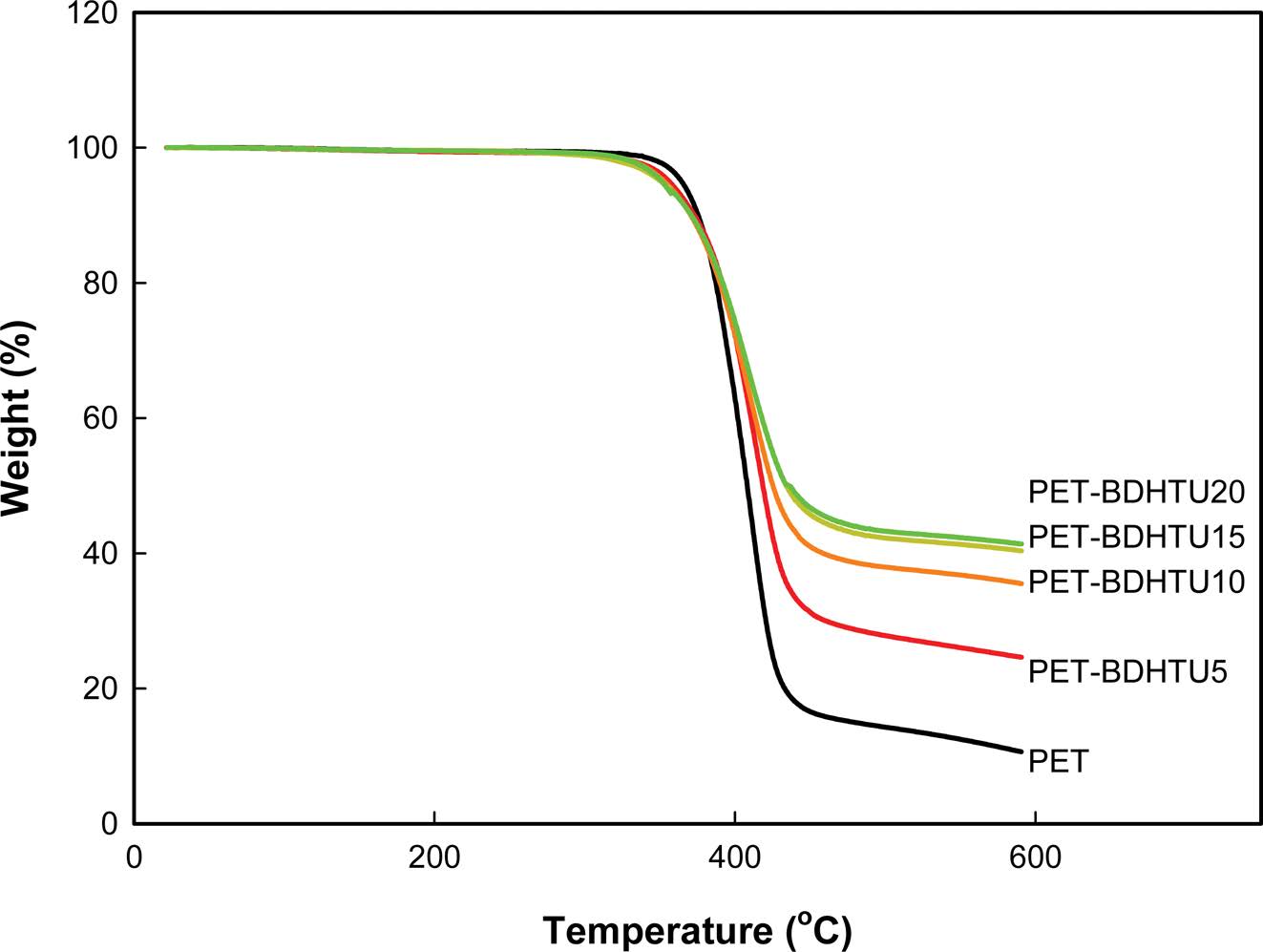

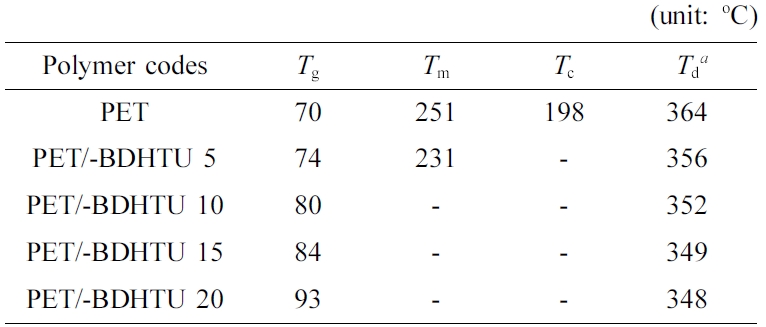

PET-BDHTU 공중합체의 열적 성질. 시차 주사열량계(DSC)를 이용하여 온도에 따른 열용량 기선의 변화가 생기는 중간점을 이용하여 공중합체의 유리전이온도, 용융온도, 결정화온도를 측정하였고 열 무게분석(TGA)을 이용하여 열분해온도를 측정하였다. 그 결과를 Table 2 및 Figure 4와 Figure 5에 나타내었다. Figure 4는 승온과 감온을 ±20 ℃/min로 고정하고 측정된 공중합체 DSC 곡선을 보여주고 있다. BDHTU의 함량에 따라 PET-BDHTU 공중합체의 유리전이온도는 꾸준히 증가하는 경향을 보이고 있다. PET의 유리전이온도인 70 ℃로부터 BDHTU가 20 mol% 함유된 PETBDHTU 공중합체의 93 ℃까지 23 ℃ 증가하였다. 이는 EG에 비해 분자사슬이 큰 BDHTU로 인하여 PET 사슬의 움직임보다 PET-BDHTU 공중합체의 사슬의 움직임이 제한됨을 알 수 있다. BDHTU의 투입은 PET의 용융온도와 결정화온도에 큰 영향을 주고 있다. BDHTU 5 mol%까지는 PETBDHTU 공중합체의 결정성이 유지되고 10 mol% 이상의 BDHTU 함량에서는 무정형의 공중합체를 나타내고 있다. 이러한 현상으로 보아 BDHTU의 함량이 낮은 5 mol%의 공중 합체도 PET에 비해 결정형성이 원활하지 않으며 BDHTU 함량이 10 mol% 이상에서는 PET의 결정화하는 능력을 완전히 억제한다고 판단된다. 또한 BDHTU 투입은 Figure 5에서 보이는 것과 같이 PET의 열분해온도에도 크게 영향을 주고 있다. PET의 열분해온도는 364 ℃인데 반하여 PET-BDHTU 공중합체의 열분해온도는 BDHTU의 함량에 따라 일정하게 감소하고 있고 BDHTU 20 mol%의 함량에서는 348 ℃로 16 ℃가 감소하는 것을 알 수 있다. 이결과로 BDHTU가 EG보다 열적으로 더 불안전하다는 것을 알 수 있다.

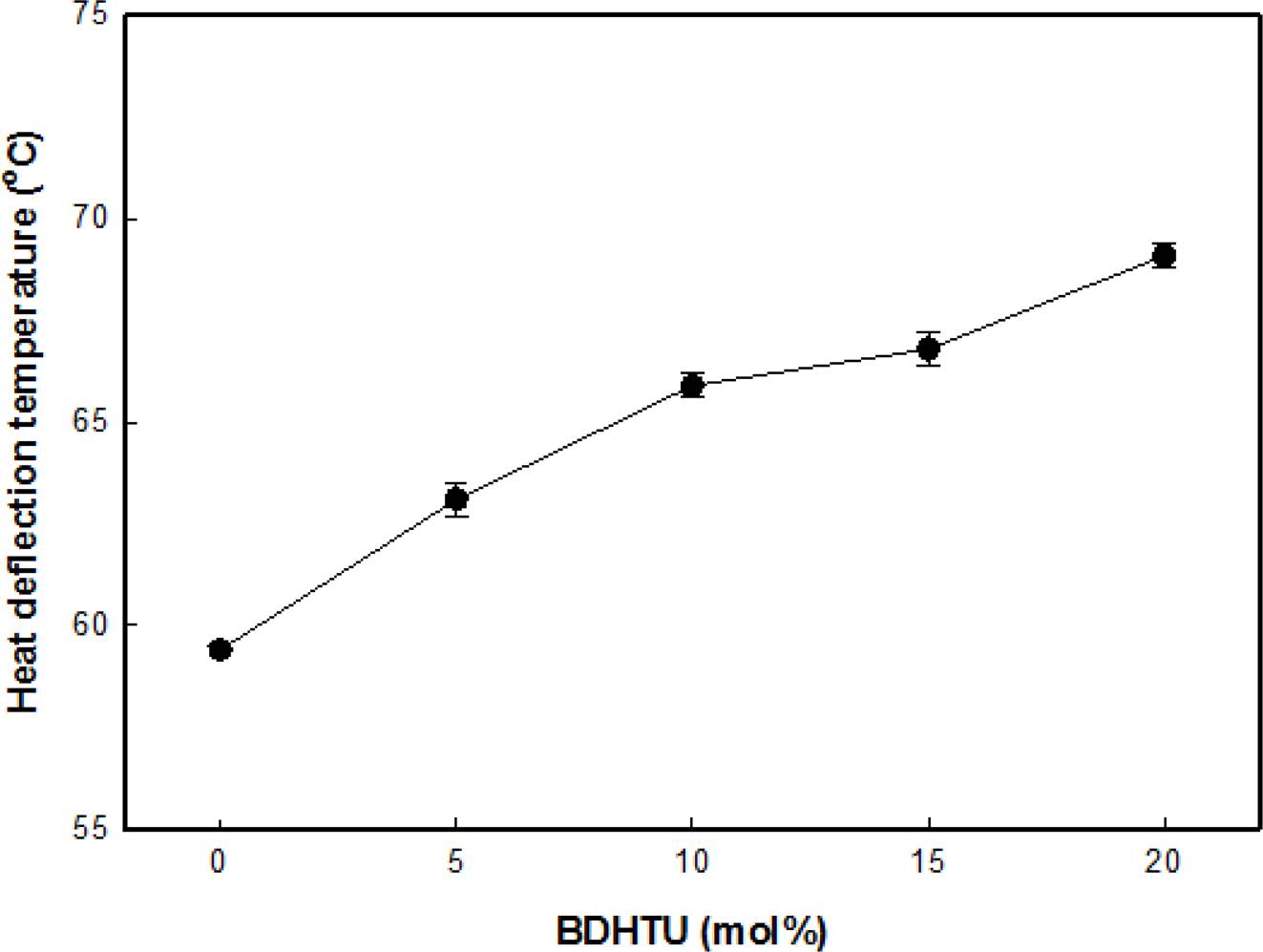

BDHTU의 함량에 따라 PET-BDHTU 공중합체의 열변형 온도의 변화를 Figure 6에 나타내었다. 공중합체의 열변형온도는 BDHTU의 함량이 증가함에 따라 거의 선형적으로 증가함을 알 수 있다. PET의 열변형온도 값인 60 ℃에서 BDHTU 20 mol%가 함유된 공중합체의 69 ℃까지 일정하게 증가하였다. 이는 공단량체인 BDHTU의 첨가로 인하여 유리전이온도가 증가함에 따라 공중합체의 고분자 사슬이 동일한 온도에서 더 강직하며 이로 인해 더 높은 온도에서 변형에 견디는 특성을 지니게 되기 때문이다.

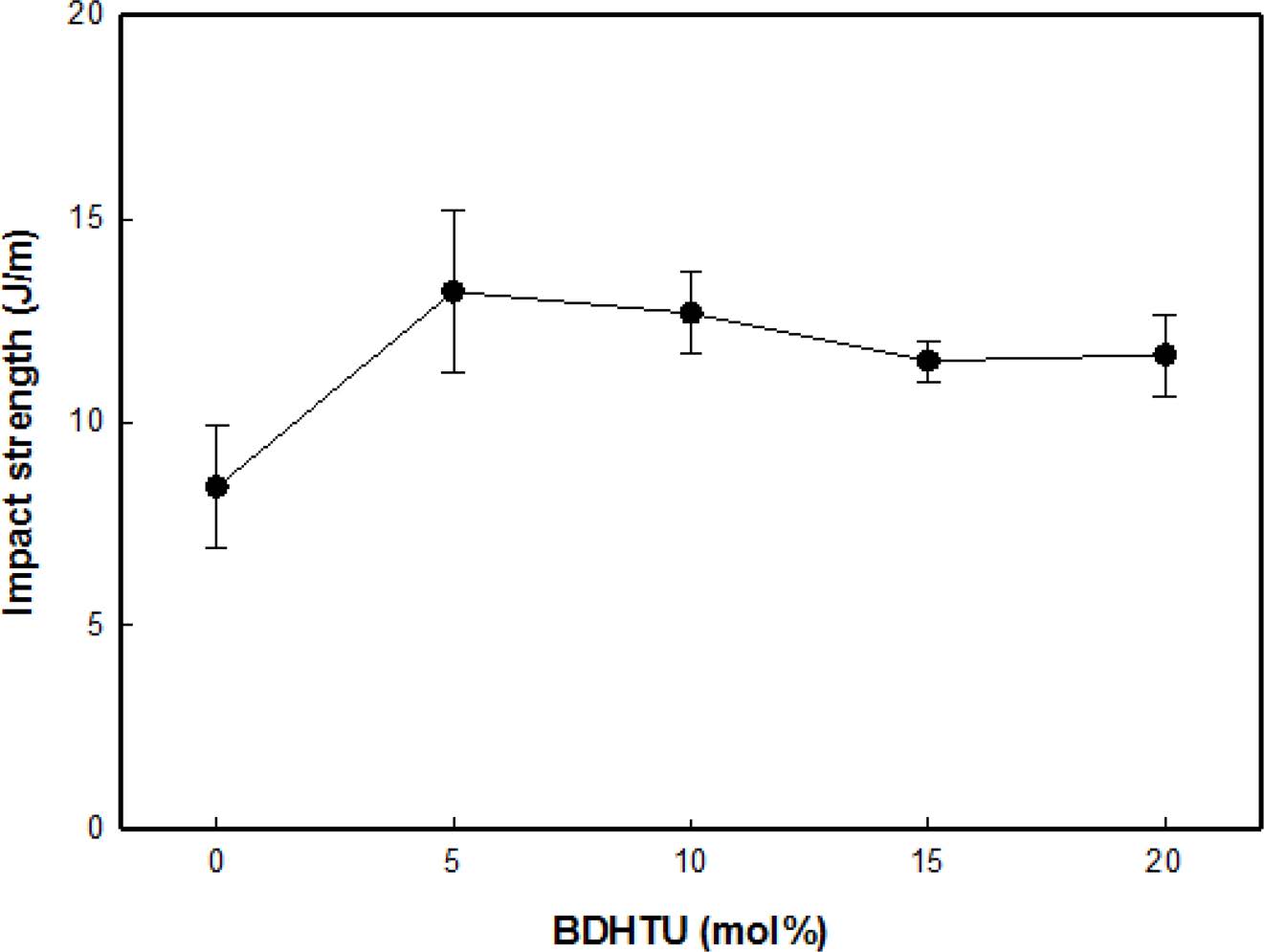

PET-BDHTU 공중합체의 기계적 성질. 공중합체의 항복응력, 영탄성률, 항복점 신장률 및 충격강도를 측정하여 Table 3에 나타내었다. Figure 7은 BDHTU의 함량에 따른 PETBDHTU 공중합체의 충격강도를 나타내고 있다. PET-BDHTU 공중합체의 충격강도는 PET에 비해 증가한 값을 보이고 있다. PET의 값인 8.4 J/m로부터 BDHTU의 함량이 5 mol%인 공중합체의 값인 13.2 J/m에서 최고값을 나타내고 BDHTU의 추가적 함량 증가에 따라 오히려 충격특성이 떨어짐을 알 수 있다. 이는 BDHTU가 첨가됨으로써 PET의 결정화를 억제하여 충격강도가 증가하였으나 BDHTU의 함량이 증가함에 따라 PET의 결정화 억제로 인한 충격강도의 증가보다는 BDHTU로부터 오는 취약성에 의한 충격강도의 감소가 더 큰 요인으로 작용하여 BDHTU의 5 mol% 이상에서는 BDHTU 함량에 따라 충격강도의 값이 서서히 감소하는 경향을 보이는 것으로 판단된다.

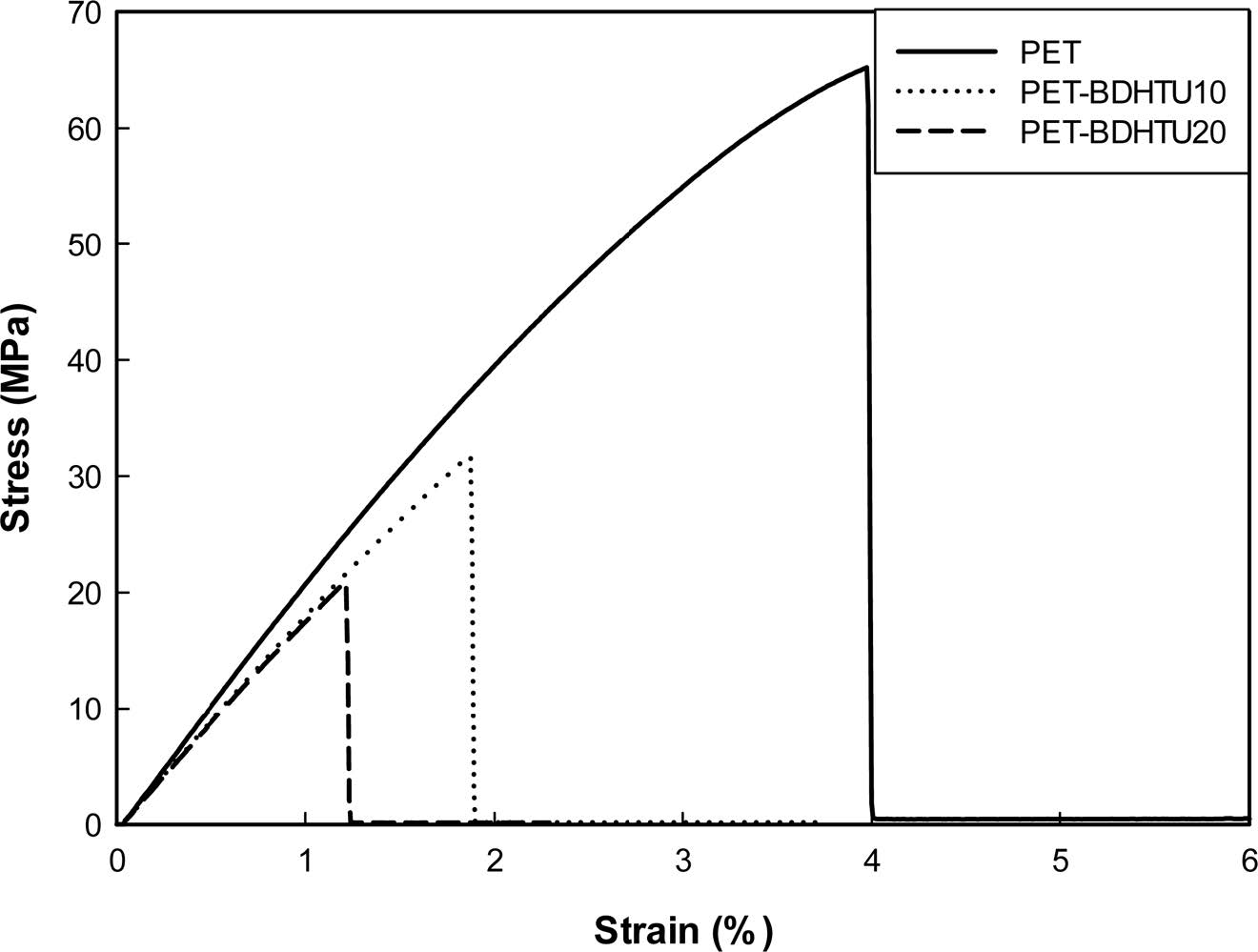

Figure 8과 9는 각각 공중합체의 전형적인 응력-변형곡선과 항복응력 및 영탄성률을 나타내고 있다. 공중합체의 항복응력은 PET의 값인 66.3 MPa에서 BDHTU 20 mol%가 함유된 PET-BDHTU 공중합체의 값인 21.9MPa까지 BDHTU의 함량에 따라 감소하는 경향을 보이고 있다. 이는 BDHTU가 첨가되면서 PET의 결정성을 파괴하고 무정형으로 인한 항복응력의 감소로 판단된다. 공중합체의 영탄성률은 PET의 값인 1.76 GPa에서 BDHTU 함량에 따라 1.64 GPa까지 감소하다가 BDHTU 20 mol%가 함유된 PET-BDHTU 공중합체에서 1.68 GPa로 거의 변화가 없음을 알 수 있다. BDHTU의 함량이 증가함에 따라 결정화도가 감소하고 무정형으로 바뀌면서 항복변형이 감소하는 것은 무정형에 의한 소성변형(plastic deformation)이 상대적으로 낮은 응력에서 일어나기 때문이고 이에 따라 탄성률도 감소하여야 하지만 PET-BDHTU 공중합체의 경우 BDHTU의 tetraoxaspiro undecane의 bulky하면서도 강직한 구조에 의해서 보상효과에 의해서 탄성률 감소가 크게 나지 않는 것으로 보인다.

PET-BDHTU 공중합체의 투과도. λ=550 nm에서 측정된 PET-BDHTU 공중합체의 투과도를 Figure 10에 나타내었다. 공중합체의 필름 투과도 측정 시편은 중합된 펠렛을 열을 이용하여 용융압착하고 빠른 속도로 냉각하여 두께가 0.1 mm의 필름 형태로 제조되었다. PET의 광투과도는 90.2%이고 가장 낮은 값을 나타내는 BDHTU 10 mol%의 공중합체의 값도 89.9%로 BDHTU의 첨가로 인한 PET의 광투과율의 감소에는 영향이 없는 것을 알 수 있었다. PET의 경우 결정화도가 있음에도 불구하고 구정의 크기가 아주 작아서 빛의 산란이 적어 투과도가 아주 높게 나타나며 BDHTU 첨가에 의해 공중합체가 무정형으로 바뀌었지만 투과도가 큰 차이를 보이지 않음을 알 수 있다.

|

Figure 1 TGA trace of BDHTU and PET-BDHTU oligomer. |

|

Figure 2 Outline of synthetic route for preparing PET-BDHTU copolymer. |

|

Figure 3 1H NMR spectra of PET-BDHTU copolymer containing 20 mol% of BDHTU. |

|

Figure 4 DSC curves of PET and PET-BDHTU copolymers: (a) second heating; (b) first cooling. |

|

Figure 5 TGA trace of PET and PET-BDHTU copolymers. |

|

Figure 6 Heat deflection temperature of PET and PET-BDHTU copolymers with the content of BDHTU. |

|

Figure 7 Impact strength of PET and PET-BDHTU copolymers as a function of BDHTU. (Values measured with notched samples.) |

|

Figure 8 Typical stress-strain curves of PET and PET-BDHTU copolymers. |

|

Figure 9 (a) Yield stress; (b) Young’s modulus of PET and PETBDHTU copolymers. |

|

Figure 10 Optical transmittance of PET and PET-BDHTU copolymers at λ = 550 nm. |

|

Table 1 Characteristics of PET and PET-BDHTU Copolymers |

*DMT : diol = 1 mol : 1.7 mol. |

|

Table 2 Thermal Properties of PET and PET-BDHTU Copolymers |

aTemperature measured at 5 wt% weight loss. |

BDHTU를 함유하는 PET-BDHTU 공중합체가 제조되었고 분자사슬이 큰 BDHTU의 첨가로 인하여 PET-BDHTU 공중합체의 유리전이온도와 열변형온도 뿐 아니라 충격강도도 PET에 비해 증가하였다. 또한 공중합체는 PET의 투과도에 큰 영향을 주지 않았다. 그러나 BDHTU 5 mol% 이상의 함량에서는 PET-BDHTU 공중합체는 무정형을 나타내었고 그로 인하여 항복응력이 감소하였다. PET 고분자는 필름, 섬유, 용기용으로 많이 사용되어지지만 유리전이온도가 낮고 열에 쉽게 변형되며, 충격에 견디는 특성이 좋지 않아 더 많은 응용분야에 사용될 수 있는 가능성이 있음에도 제한되게 사용되는데, BDHTU를 공단량체로 사용하면 항복응력의 값이 크게 영향을 받지 않고 높은 충격강도를 요구하는 식품포장용기 분야에 적용이 가능할 것으로 판단된다.

- 1. D. Paszun and T. Spychaj, Ind. Eng. Chem. Res., 36, 1373 (1997).

-

- 2. R. Po', E. Occhiello, G. Giannotta, L. Pelosini, and L. Abis, Polym. Adv. Technol., 7, 365 (1996).

-

- 3. G. P. Karayannidls, I. D. Sideridou, D. N. Zamboulis, D. N. Bikiaris, and A. J. Sakalis, J. Appl. Polym. Sci., 78, 200 (2000).

-

- 4. D. P. R. Kint, A. M. Ilarduya, and S. Murioz-Guerra, J. Polym. Sci., Part A: Polym. Chem., 38, 3761 (2000).

-

- 5. D. P. R. Kint, E. Rude, J. Llorens, and S. Murioz-Guerra, Polymer, 43, 7529 (2002).

-

- 6. D. P. R. Kint, A. Alla, E. Deloret, J. L. Campos, and S. Murioz-Guerra, Polymer, 44, 1321 (2003).

-

- 7. D. P. R. Kint and S. Murioz-Guerra, Polym. Int., 52, 321 (2003).

-

- 8. N. Sanchez-Arrieta, A. M. Ilarduya, A. Alla, and S. Murioz-Guerra, Eur. Polym. J., 41, 1493 (2005).

-

- 9. Y. S. Hu, V. Prattipati, A. Hiltner, E. Baer, and S. Mehta, Polymer, 46, 5202 (2005).

-

- 10. Y. Tsai, C. H. Fan, C. Y. Hung, and F. J. Tsai, J. Appl. Polym. Sci., 104, 279 (2007).

-

- 11. Y. Tsai, C. H. Fan, C. Y. Hung, and F. J. Tsai, Eur. Polym. J., 45, 115 (2009).

-

- 12. N. Lotti, M. Colonna, M. Fiorini, L. Finelli, and C. Berti, J. Appl. Polym. Sci., 128, 416 (2013).

-

- 13. Y. Ke, C. Long, and Z. Qi, J. Appl. Polym. Sci., 71, 1139 (1999).

-

- 14. Y. Wang, J. Gao, Y. Ma, and U. S. Agarwal, Compos. Part B, 37, 399 (2006).

-

- 15. Z. Chen, P. Luo, and Q. Fu, Polym. Adv. Technol., 20, 916 (2009).

-

- 16. A. Ghanbari, M. C. Heuzey, P. J. Carreau, and M. T. Ton-That, Polymer, 54, 1361 (2013).

-

- 17. G. Z. Papageorgiou, E. Karandrea, D. Giliopoulos, D. G. Papageorgiou, A. Ladavos, A. Katerinopoulou, D. S. Achilias, K. S. Triantafyllidis, and D. N. Bikiaris, Thermochim. Acta, 576, 84 (2014).

-

- 18. W. Luecha and R. Magaraphan, Surf. Sci. Nanotech., 13, 107 (2015).

-

- 19. V. J. Cruz-Delgado, C. A. Avila-Orta, A. B. Espinoza-Martinez, J. M. Mata-Padilla, S. G. Solis-Rosales, A. F. Jalbout, F. J. Medellin-Rodriguez, and B. S. Hsiao, Polymer, 55, 642 (2014).

-

- 20. S. Paszkiewiez, M. Nachman, A. Szymezyk, Z. Spitalsky, J. Mosnacek, and Z. Roslanjee, Polym. J. Chem. Technol., 16, 45 (2014).

- 21. R. Pilawka, S. Paszkiewiez, and Z. Roslaniec, J. Therm. Anal. Calorim., 115, 451 (2014).

-

- 22. G. Gorrasi, C. Milone, E. Piperopoulos, and R. Pantani, Compos. Part B, 81, 44 (2015).

-

- 23. C. Ding, K. Liu, C. Guo, D. Jia, and B. Cheng, Polym. Eng. Sci., 56, 408 (2016).

-

- 24. J. S. M. Zanjanni, B. S. Okan, and Y. Menceloglu, Mater. Chem. Phys., 176, 58 (2016).

-

- 25. S. H. Jeong, K. H. Yoon, B. G. Min, Y. S. Lee, S. P. Lee, and S. B. Park, Fiber Polym., 18, 1638 (2017).

-

- 26. L. S. Kong, Y. S. Lee, and K. W. Yoon, Polym. Korea, 41, 844 (2017).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2019; 43(1): 10-16

Published online Jan 25, 2019

- 10.7317/pk.2019.43.1.10

- Received on Apr 25, 2018

- Revised on Jul 31, 2018

- Accepted on Aug 20, 2018

Services

Services

Shared

Correspondence to

Correspondence to

- Kwan Han Yoon

-

Dept. of Chemical Engineering, Industry-Academic Cooperation Foundation, Kumoh National Institute of Technology, 1 Yangho-dong, Gumi 39177, Korea

- E-mail: khyoon@kumoh.ac.kr

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.