- Evaluation of Peeling Property of Polyisoprene-Based Pressure Sensitive Adhesive

You Sub Kim, Hui Jae Cho, Yong Chan Jung*,†

, and Soo Yeol Lee†

, and Soo Yeol Lee†

Department of Materials Science Engineering, Chungnam National University, 99 Daehakro, Yuseong-gu, Daejeon 34134, Korea

*Creative Future Laboratory, KEPCO Research Institute, 105 Munjiro, Yuseong-gu, Daejeon 34056, Korea- 폴리이소프렌 감압 접착제의 박리특성 평가

충남대학교 신소재공학과, *한전 전력연구원 창의미래연구소

In this paper, experimental method and statistical data analysis were demonstrated to evaluate peeling property of polyisoprene-based pressure sensitive adhesive. The peeling properties (peel strength/energy) of the polyisoprenebased pressure sensitive adhesive on the three different substrates (stainless steel, carbon steel, powder coating) were examined with varying peel velocity (25~1500 mm/min), peel test (90°, 180°), and the type of pressure sensitive adhesive (duct tape, clear tape). While little influence of relative humidity on the peel strength was found, the effect of roughness of the substrate was significant, revealing that the peel strength is inversely proportional to the roughness of the substrate. The highest peel strength was measured on the substrate of stainless steel, and the peel strength increased with increasing peel velocity and peel angle. The prediction of the peel strength as a function of peel angle and velocity was provided through a statistical data modeling with a 95% confidence interval.

본 논문에서는 폴리이소프렌 감압 접착제의 박리특성을 평가하기 위한 실험 방법과 이에 대한 통계적인 분석 및 특성평가 방법을 제시하고자 한다. 폴리이소프렌을 기반으로 한 감압 접착제류(면테이프와 투명테이프), 테이프와 기판의 박리각도, 박리속도, 상대습도, 그리고 기판의 종류를 달리하면서 박리특성(박리강도와 에너지)을 평가하였다. 박리특성에 대한 상대습도의 영향은 매우 적은 반면에 기판 조도의 영향은 크게 나타났으며, 조도와 감압 접착제의 박리강도와는 반비례의 관계에 있음을 알 수 있었다. 세 기판 중 표면 조도가 낮은 스테인리스강에서 가장 높은 박리강도가 관찰되었으며, 박리강도는 박리속도와 박리각도가 증가함에 따라 비례하였다. 또한 감압 접착제의 종류, 박리각도 및 박리속도에 따른 박리특성의 증감을 정량적으로 평가하고, 이 결과를 바탕으로 감압 접착제류의 박리특성 관계식을 도출하였으며, 예측이 95% 신뢰도 구간을 갖는 통계적 박리특성 모델링을 제시하였다.

Keywords: pressure sensitive adhesive, polyisoprene, peel strength, peel energy, roughness

본 논문은 KEPCO의 R&D 사업의 수행 결과물이며, 연구개발 지원에 감사드립니다.

최근 신도시 및 대규모 도시개발사업이 진행됨에 따라 안정적인 전력공급의 확보를 위해, 콘크리트 전주를 활용하여 공중에 가선한 뒤 전력을 공급하는 가공설비 방식과 태풍 등 자연재해 예방 그리고 도시미관 개선을 위해서 지중으로 건설하는 지중설비 방식이 점점 늘어나고 있다. 국내에는 2017년 말 기준으로 배전용 선로는 478126 km, 변압기와 개폐기는 약 921만대 그리고 용량은 12만 MVA에 달하는 방대한 설비가 운영되고 있다.

최근 전력수요가 많은 도심지역의 경우 전력설비의 설치양이 증가함에 따라 다수의 배전용 개폐기, 변압기와 같은 지상기기를 보도에 설치하고 있다.

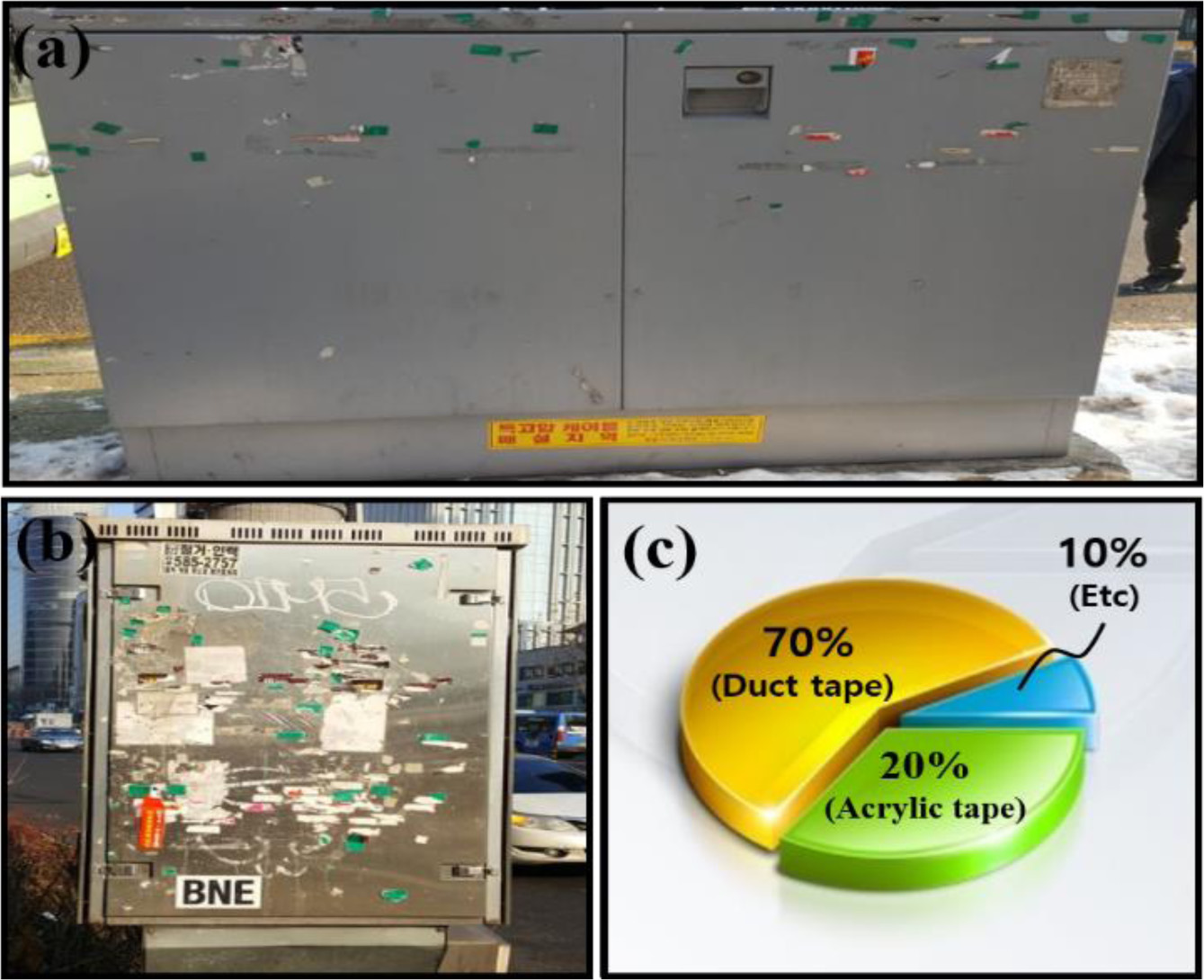

이에 따라 보행자의 통행 불편에 대한 민원이 보고되고 있으며, 특히 상업 광고용 포스터, 전단지 및 스티커를 지상 개폐기와 변압기에 무단으로 부착하여 미관을 저해하고 있어, 이에 대한 원상 복구 민원이 다수를 차지하고 있다. 증가하고 있는 민원 해소를 위해 Figure 1과 같이, 지상 개폐기와 변압기에 부착된 상업 광고물, 전단지 및 스티커를 주기적으로 제거하고 있으나, 불법 광고물들의 부착은 지속적으로 증가하고 있고, 상당한 제거 시간, 인력 및 비용이 주기적으로 소모되고 있기 때문에 인적, 경제적 손실이 큰 실정이다. 국내 일부지역(서울, 경기, 인천 및 대전)을 대상으로 무단 광고물 부착 유형을 확인한 결과, 폴리이소프렌(polyisoprene)기반 감압 접착제를 사용한 면테이프(duct tape) 부착물은 약 70%, 투명테이프(clear tape) 부착물은 약 20%를 차지하며, 나머지 10% 광고물은 끈이나 매듭을 이용한 방식으로 확인되었다.

이러한 무단 광고물 제거 요청 민원과 미관 저해 문제를 해결하기 위해 다양한 분야에서 감압 접착제 부착방지용 코팅 도료, 필름 및 쉬트 등의 기술개발이 시도되고 있다.1-3 이러한 제품들이 도로 주변에 설치된 변압기와 개폐기 커버에 적용된 이력은 있지만, 부착방지 성능 및 품질 저하가 빠르기 때문에, 약 1년이 경과하면 부착방지 특성을 소실하여 무단 광고물들이 재부착되고 있으며, 배전함 표면에 적용된 기능성 도료 및 쉬트의 박리가 발생하여 도시의 미관을 지속적으로 해치고 있다. 이러한 문제점들이 재발하는 원인은 장기 내구성 및 성능이 좋지 않은 제품들이 현장에 적용되고 있기 때문이다. 따라서 본 연구에서는 현장에 실제로 많이 사용되고 있는 폴리이소프렌 감압 접착제를 대상으로 박리특성과 관련된 주요 인자인 박리각도, 점착력, 박리속도, 시편의 조도 등에 대한 박리특성 시험 분석 및 평가를 실시하고, 이에 대한 종합적인 통계적 모델링을 수행함으로써, 박리성능 평가의 객관적인 기준을 정립하고자 하였다. 이 결과물은 한전의 광고물 부착 방지물 표준규격(ES-9905-0015)4 개정 자료로 활용될 예정이다.

|

Figure 1 Commercial advertisement posters attached to electric apparatus: (a), (b) samples; (c) percent diagram for polyisoprenebased pressure sensitive adhesive used to attached posters. |

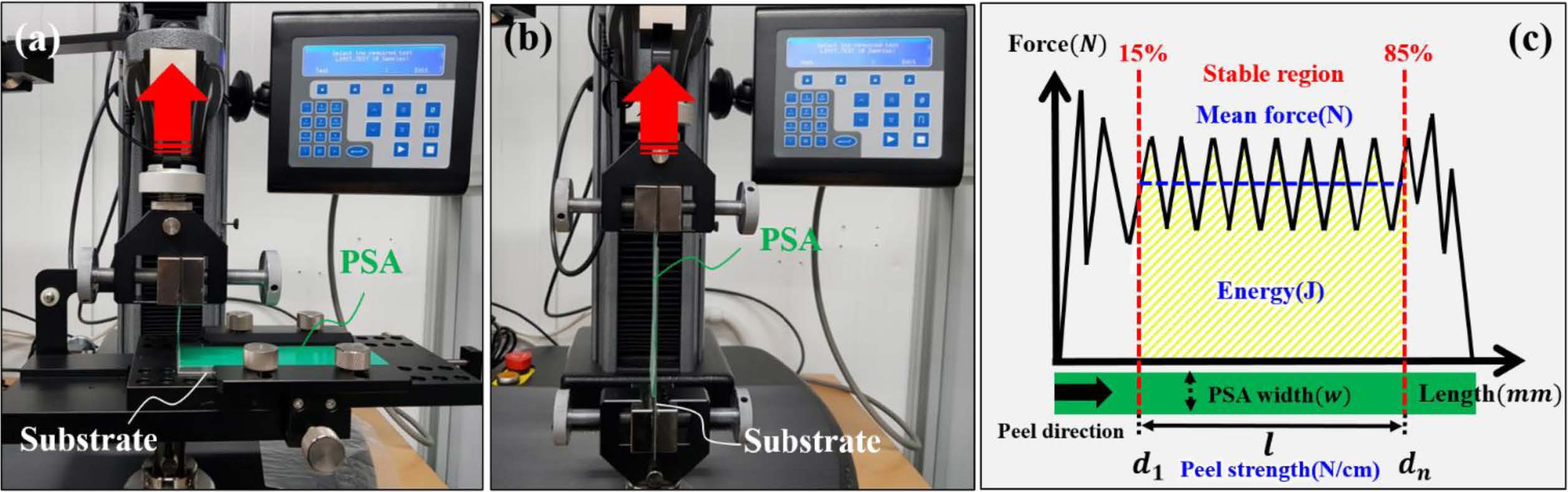

감압 접착제 선정 및 분석. 광고물 부착용으로 사용되고있는 상용 감압 접착제류(면테이프와 투명테이프: 3M, 오공, 금성, 영진, 혜성) 중에서 박리특성이 매우 안정적이며, 감압접착제간 특성 편차가 적은 3M 사의 면테이프 3M 3015 및 투명테이프 3M 372KS를 실험 테이프로 선정하였다. 이 두종류 테이프의 화학성분 및 점착력 차이를 구분하기 위해서, Pyrolysis-GC/MS로 점착제의 화학성분을 분석하고 각각의 면 테이프와 투명테이프에서 점착제 만을 추출하여 무게를 비교하였다. 그 결과는 Table 1에 제시하였다.

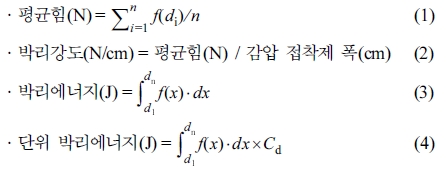

감압 접착제류의 박리특성 실험. 대상 감압 접착제류의 박리특성을 평가하기 위하여 Figure 2와 같이 90°와 180°에서 박리특성을 평가할 수 있는 시험기로 실험을 실시하였다. 박리시험기는 LLOYD사의 100N 로드셀(Load cell)을 적용한 LS1 만능재료시험기를 사용하였다.

· 시험온도(Test temperature): 19~24 ℃

· 상대습도(Relative humidity): 50±5%

· 감압 접착제의 폭(Width): 48 mm

· 기판의 종류/치수: 스테인리스강(STS), 탄소강(CS), 분체도장(PC)/150 mm×70 mm×1 mm

현재 대부분의 지상 개폐기 및 변압기의 케이스 소재는 탄소강이며, 그 위에 분체도장을 적용하고 있다. 일부 오손이 심한 염해지역에서는 스테인리스강을 소재로 사용하고 있기 때문에 탄소강, 분체도장 및 스테인리스강 총 3가지 기판을 시편으로 선정하였다.

감압 접착제류를 3종 기판에 균일하게 부착하기 위해서, KS규격(KS T 1028)에서6 제시한 2 kg 롤러(roller)를 이용하여 감압 접착제류를 대상 기판에 일정한 힘으로 부착하였다. 시편을 전용 지그에 설치한 뒤 상단에 위치해 있는 로드셀에 감압 접착제류의 다른 한 쪽을 고정시켜 위쪽 방향으로 당기면서 90° 박리시험과 180° 박리시험을 진행하였다.7-11

90° 박리시험. Figure 2(a)는 감압 접착제류의 90° 박리시험 방법에 대한 사진이다. 감압 접착제류의 박리길이와 시편 거치대가 이동하는 길이를 일치시킬 수 있는 슬라이딩 기능을 추가하였으며, 이를 이용하여 시험 중에 안정적으로 90° 박리를 계속 유지할 수 있도록 설계하였다. 감압 접착제류가 박리될 때 발생하는 힘을 로드셀로 측정하였으며, 로드셀에서 측정한 전체 박리구간(160 mm)에서, 불안정하게 측정되는 앞과 뒤 각각 15% 구간을 제외한 70% 안정범위에서 데이터 평가 및 분석을 실시하였다.

180° 박리시험. Figure 2(b))는 180° 박리시험방법에 대한 사진이다. 90° 박리시험 방법과 동일하게, 기판의 체결 및 조립을 단순화하였으며, 다양한 기판에 대해 박리특성을 평가할 수 있고, 시험 중에 180°를 계속 유지하며 감압 접착제류를 박리시킬 수 있도록 설계하였다. 위와 마찬가지로 힘이 안정화되는 전체 박리구간(115 mm)의 앞, 뒤 15%를 제외한 70% 범위에서 데이터 평가 및 분석을 실시하였다.

측정지표에 대한 해석. 앞에서 제시한 시험을 통해 얻은 데이터는 Figure 2(c)와 같이, 평가 및 해석의 정확도를 높이기 위해 힘의 크기가 안정화되는 전체 범위의 70%의 구간에서, 측정 지표인 평균힘(N), 박리강도(N/cm)와 단위 박리에너지(J)를 다음과 같이 산출하였다.

위의 식에서 n은 박리힘의 측정 횟수, Cd는 단위 박리길이 전환 계수로 단위 길이(l')/유효 길이(l)를 의미한다.

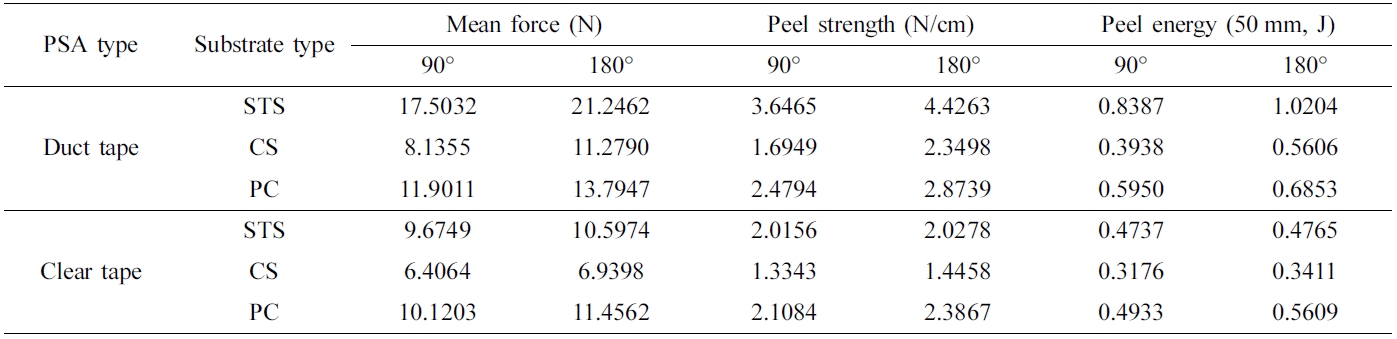

Table 2는 Figure 2에서 제시한 방법과 식(1-4)을 사용하여, 3M 3015와 3M 372KS을 300 mm/min의 속도로 90°와 180° 박리시험한 결과를 요약하였다.

|

Figure 2 Automatic peel test (red arrows (a) and (b) denote the direction of force): (a) Mode I: 90° peel test; (b) Mode II: 180° peel test; (c) force range taken from the measurement data. |

|

Table 1 Pyrolysis-Gas Chromatography/Mass Spectrometry (Pyrolysis-GC/MS) Test Results of Polyisoprene-based Pressure Sensitive Adhesive (PSA) |

|

Table 2 Peel Test Results for Duct and Clear Tapes on Stainless Steel (STS), Carbon Steel (CS) and Powder Coating (PC) at 300 mm/min |

감압 접착제류의 특성 및 성분 비교. 면테이프와 투명테이프에 포함된 점착제의 화학성분과 점착제의 양에 따라 박리강도의 차이를 유발할 수 있다. Pyrolysis-GC/MS로 면테이프와 투명테이프의 점착제 성분을 분석한 결과(Table 1), 면테이프와 투명테이프는 폴리이소프렌과 리모넨(limonene)을 주성분으로 한 점착제를 동일하게 사용하고 있으며, 추가적으로 면테이프는 충전제 역할을 하는 소량의 CaCO3을 함유하고 있음을 확인하였다. 특히 면테이프의 점착제 양은 투명테이프의 점착제 2.16 mg/cm2 대비 약 5배 높은 11.82 mg/cm2로 측정되었다. 면테이프에 사용된 점착제의 양이 상대적으로 많기 때문에 박리각도 및 박리특성에 대한 모델링에서도면테이프의 박리특성이 투명테이프 대비 더 높게 측정될 것으로 예측되었다. 이에 대한 상세한 실험결과는 다음에서 설명한다.

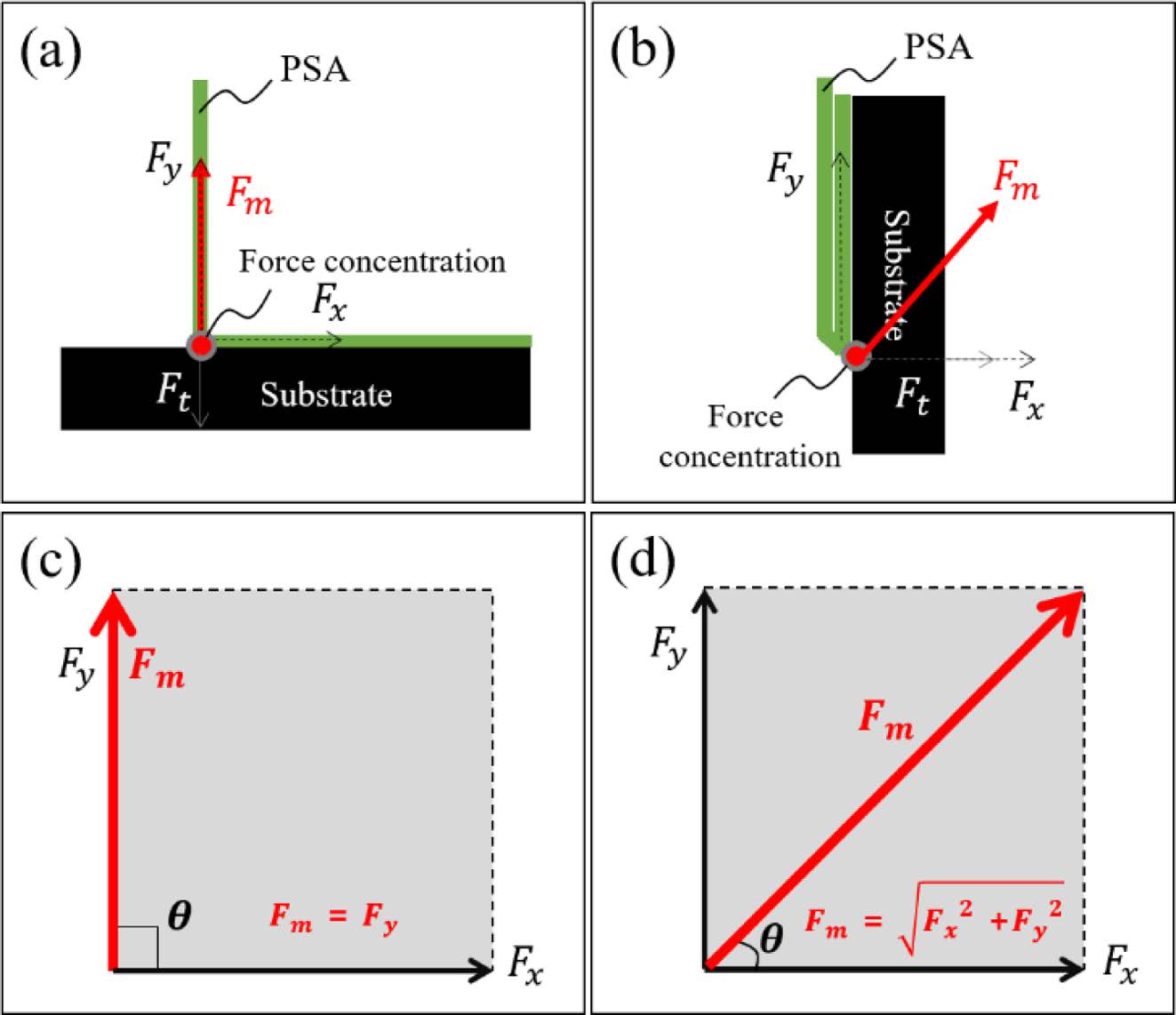

박리각도에 대한 고찰. 도로변 변압기 및 개폐기에서 광고물 테이프 및 스티커를 제거할 때, 기판과 감압 접착제류간에 당기는 방향과 각도에 따라서 박리강도의 차이가 있을 수 있다. 대부분 감압 접착제류는 대상 기판과 90°~180° 범위에서 제거를 하게 되는데, 이 각도 차에 따라서 물리적으로 작용하는 알짜힘이 달라진다. Table 2는 이에 대한 실험 결과로, 폴리이소프렌 감압 접착제류의 박리속도를 300 mm/min로 고정하고 STS, CS, PC 기판에서 90°와 180°로 박리했을때의 평균힘(N), 박리강도(N/cm)와 단위 박리에너지(50 mm, J) 측정값을 정리하였다. 180° 박리에서 평균힘, 박리강도 및 단위 박리에너지는 모두 90° 각도에서의 박리특성 측정치보다 더 높게 측정되었다. Figure 3은 90°와 180° 박리에 따른 힘의 크기 변화를 설명하기 위한 시험모형으로, 박리각도별 작용하는 알짜 힘에 대해서 설명하고자 한다. Figure 3(a)는 90° 박리시험에 대한 개념도, (b))는 180° 박리시험에 대한 개념도, (c)는 90° 박리시험에서 힘의 분해도, 그리고 (d)는 180° 박리시험에 대한 작용점에서의 힘을 분해한 것이다. 여기서 Ft는 감압 접착제류와 기판 사이에 작용하는 일정한 점착력, Fx는 작용점에서의 x축 방향으로 작용하는 힘, Fy는 작용점에서의 y축 방향으로 작용하는 힘, 그리고 Fm은 작용점에서의 알짜힘이다.

Figure 3(c)와 3(d)는 각 작용점에서 힘을 분해한 것으로, 감압 접착제의 박리가 시작되는 작용점에서 발생한 Fm을 해석 하고자 한다. Fm은 x-성분 Fx과, y-성분 Fy으로 분해되며, 이는 각각 Fx= Fmcosθ, Fy= Fmsinθ로 정의할 수 있다. 90° 박리시험에서는 Fx와 Fy간의 각도, θ는 90°이므로, Fx의 크기는 0이 되고, F90=  이 된다. 즉, Fm= Fy이다. 또한 180° 박리시험에서도 마찬가지로, Fm은 x-성분 Fx과, y-성분 Fy으로 분해되며, 이는 각각 Fx= Fmcosθ, Fy= Fmsinθ로 정의할수 있다. 180° 박리시험에서 Fx와 Fy간의 각도, θ는 약 45°이므로, Fx의 크기는 0이 될 수 없고, 이 때 180° 박리시험에서 Fm의 크기는 다음과 같이 F180=

이 된다. 즉, Fm= Fy이다. 또한 180° 박리시험에서도 마찬가지로, Fm은 x-성분 Fx과, y-성분 Fy으로 분해되며, 이는 각각 Fx= Fmcosθ, Fy= Fmsinθ로 정의할수 있다. 180° 박리시험에서 Fx와 Fy간의 각도, θ는 약 45°이므로, Fx의 크기는 0이 될 수 없고, 이 때 180° 박리시험에서 Fm의 크기는 다음과 같이 F180=  이 된다. 따라서 180° 박리시험은 90° 박리시험보다 작용점에서 Fm의 x-성분 Fx으로 인해서 더 큰 힘이 소요된다. 결국 90° 박리시험에서는 Fy= Ft, Fx= 0이고, 180° 박리시험에서는 Fx= Fy=Ft이기 때문에, 90° 박리시험의 알짜힘은 F90= Fy=Ft이 되고, 180° 박리시험의 알짜힘은

이 된다. 따라서 180° 박리시험은 90° 박리시험보다 작용점에서 Fm의 x-성분 Fx으로 인해서 더 큰 힘이 소요된다. 결국 90° 박리시험에서는 Fy= Ft, Fx= 0이고, 180° 박리시험에서는 Fx= Fy=Ft이기 때문에, 90° 박리시험의 알짜힘은 F90= Fy=Ft이 되고, 180° 박리시험의 알짜힘은  가 되므로 180° 박리시험의 Fm은 Fx 성분에 의해 90° 박리시험에서 측정된 힘의 약

가 되므로 180° 박리시험의 Fm은 Fx 성분에 의해 90° 박리시험에서 측정된 힘의 약  (=1.414)배 만큼의 힘이 더 소요될 수 있다.12,13

(=1.414)배 만큼의 힘이 더 소요될 수 있다.12,13

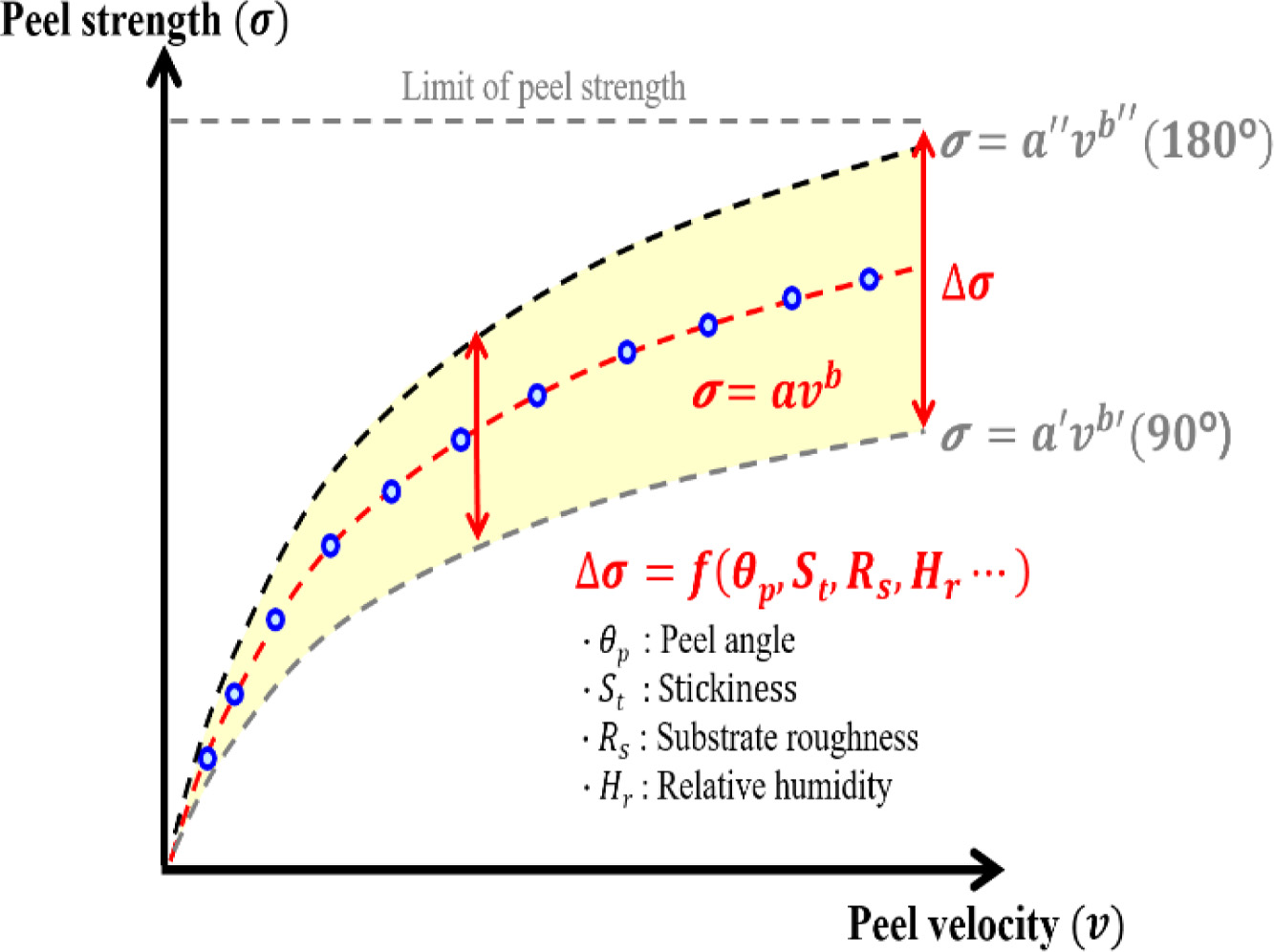

테이프 박리특성 모델링. 테이프를 대상 기판에 떼어낼 때에 박리특성과 관련된 주요 인자로써 박리속도(v), 감압 접착제와 기판의 각도(θp), 감압접착제의 점착력(St), 기판의 조도 (Rs)와 상대습도(Hr)를 고려할 수 있다. Figure 4에서 주요 인자와 박리특성 개념을 모델링하고 이에 대한 박리관계식 y = axb 및 연관성을 제시하였다.14,15 같은 제품 안에서 감압접착제 고유의 박리강도는 비교적 동일하지만, 대상 기판에서 감압 접착제를 박리할 때의 속도와 방향은 사람마다 차이가 있기 때문에 각 조건에서의 알짜힘은 크기와 방향에 따라 달라진다. 감압 접착제를 빠른 속도로 박리시키면, 작용하는 알짜힘은 상승하며, 동시에 박리강도는 증가하게 된다. 이러한 속도 변화에 따른 박리특성 모델링을 통해, 박리속도에 대한 데이터 값들을 회귀분석하고 모델링하여, 시험기의 성능한계를 벗어난 박리속도에 대한 특성까지 추정하여 실제 현장에서 발생하는 다양한 박리특성을 예측하고자 하였다.

박리각도가 커짐에 따라 물리적으로 작용하는 알짜힘의 크기가 증가하기 때문에 박리강도(N/cm)는 상승한다. Figure 3에서 설명한 바와 같이, 180° 박리시험은 90° 박리시험보다 작용하는 알짜힘이 더 크기 때문에, Figure 4에서 180° 박리시험의 그래프가 90° 박리시험의 그래프보다 위쪽에 위치해있다. 또한 두 그래프의 사이의 간격이 점점 증가하는 이유는 박리속도의 상승에 따라 증가하는 작용점에서의 알짜힘과, 박리각도가 커짐에 따라 증가하는 작용점에서의 알짜힘 상승분(약  배)의 복합 작용으로 인해 힘의 변화량의 크기가 점점 커지기 때문이다. 예를 들어, 5 N의 힘과 10 N의 힘이 똑같이 3배의 일정한 비율로 증가한다고 가정하면, 5 N은 15 N이 되고, 이때의 증가량은 10 N이 된다. 마찬가지로 10 N 은 30 N이 되고, 이때의 증가량은 20 N이 되기 때문에, 일정한 비율만큼 힘이 증가한다면 초기 힘이 높은 값의 변화량이 더 크다. 따라서 속도가 증가함에 따라 알짜힘이 증가하기 때문에, 힘이 일정한 비율만큼 증가한다면, 그 힘의 변화량 또한 증가하여 사이 간격이 점점 더 커지게 된다. 이렇게 각도 변화에 따른 박리특성에 대한 모델링을 활용하면, 최소 90°에서 최대 180° 범위의 다양한 박리각도에서 발생하는 테이프의 박리강도를 예측할 수 있는 장점이 있다.

배)의 복합 작용으로 인해 힘의 변화량의 크기가 점점 커지기 때문이다. 예를 들어, 5 N의 힘과 10 N의 힘이 똑같이 3배의 일정한 비율로 증가한다고 가정하면, 5 N은 15 N이 되고, 이때의 증가량은 10 N이 된다. 마찬가지로 10 N 은 30 N이 되고, 이때의 증가량은 20 N이 되기 때문에, 일정한 비율만큼 힘이 증가한다면 초기 힘이 높은 값의 변화량이 더 크다. 따라서 속도가 증가함에 따라 알짜힘이 증가하기 때문에, 힘이 일정한 비율만큼 증가한다면, 그 힘의 변화량 또한 증가하여 사이 간격이 점점 더 커지게 된다. 이렇게 각도 변화에 따른 박리특성에 대한 모델링을 활용하면, 최소 90°에서 최대 180° 범위의 다양한 박리각도에서 발생하는 테이프의 박리강도를 예측할 수 있는 장점이 있다.

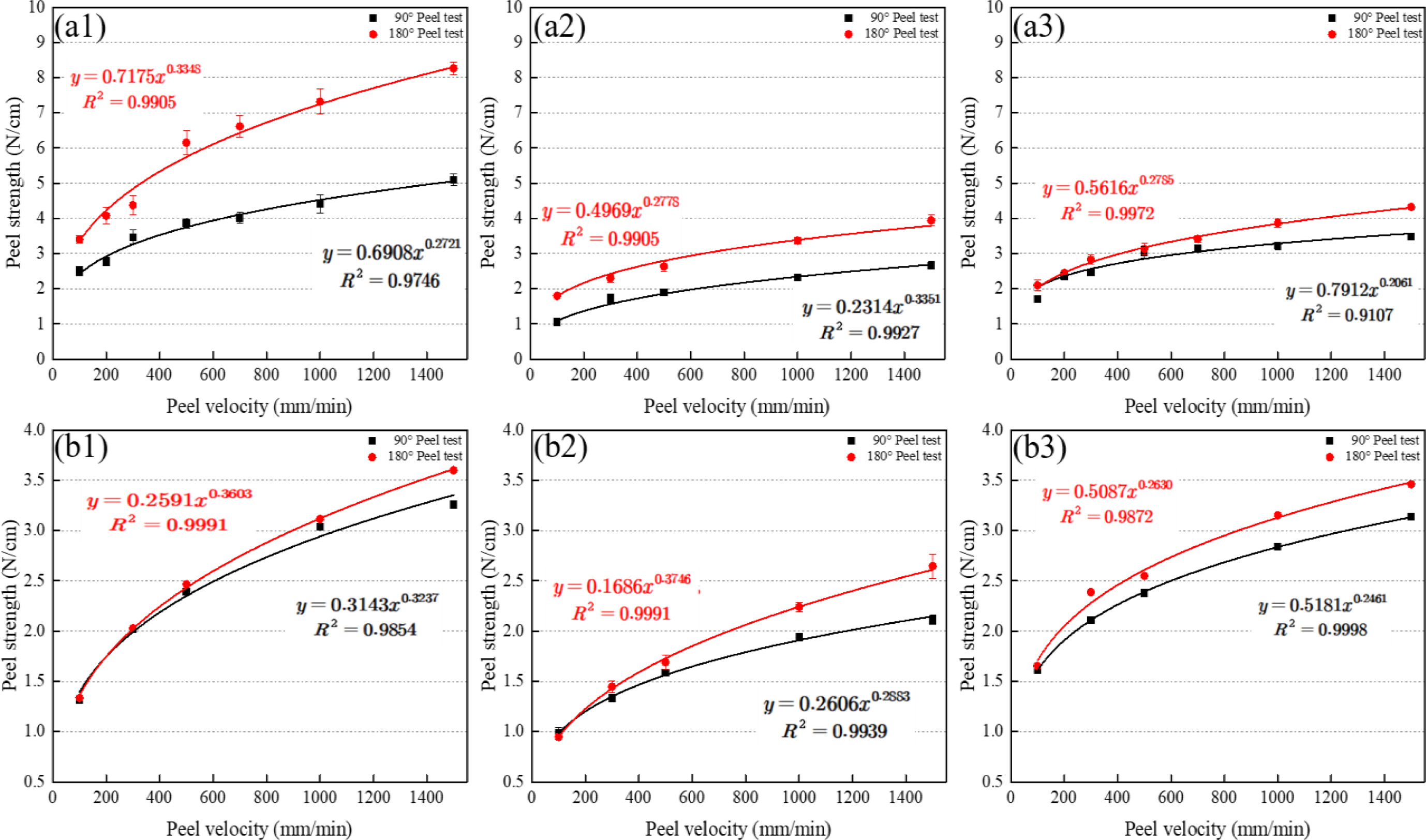

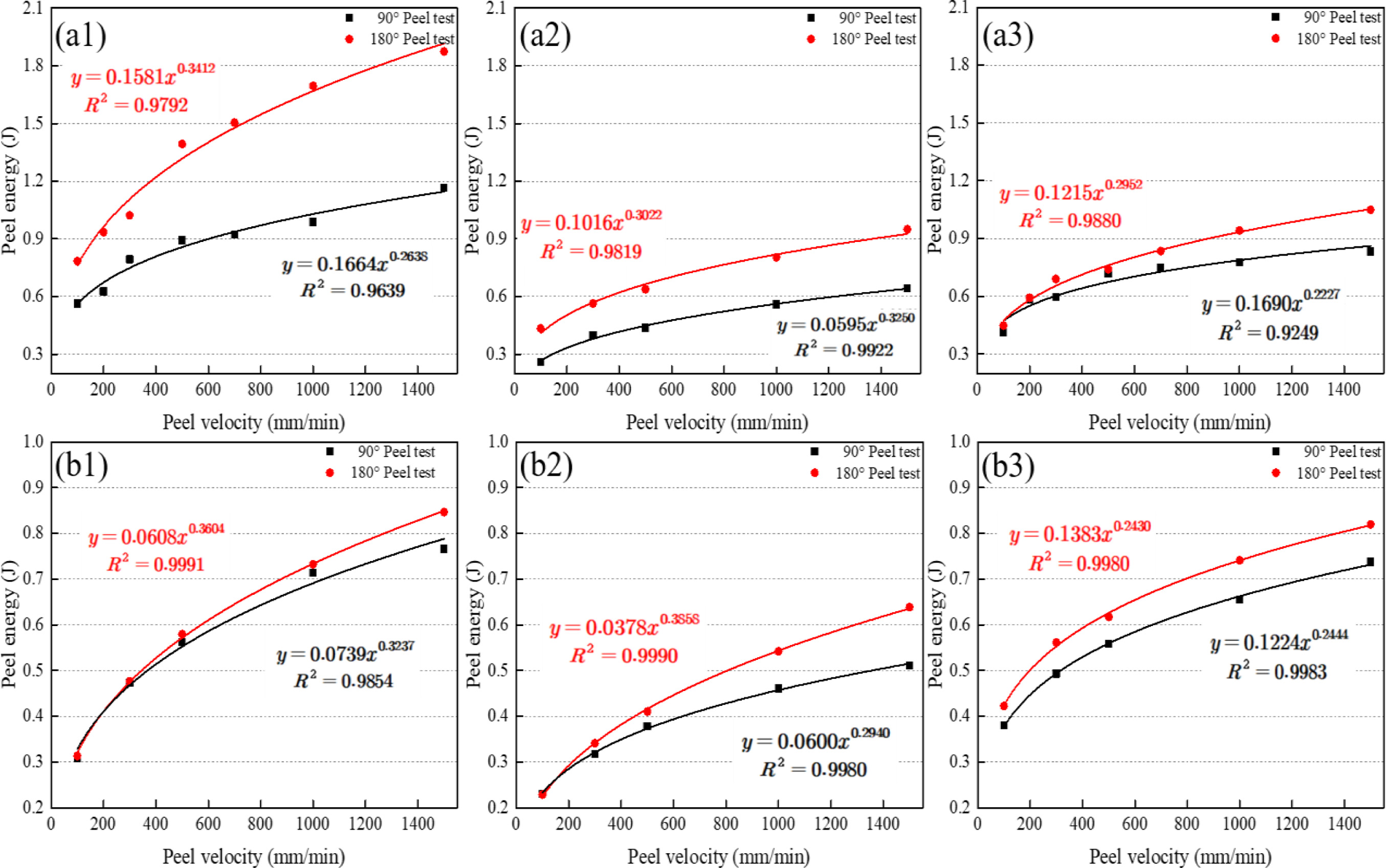

기판 종류에 대한 박리특성 평가. Figure 5는 Figure 4의 모델링 개념을 기반으로, 스테인리스강, 탄소강과 분체도장 기판에서 박리속도에 대한 박리강도(N/cm)를 측정한 결과이다. Figure 5(a)는 면테이프, (b)는 투명테이프를 사용하여 측정한 데이터이며, (a1~3, b1~3)은 기판의 종류를 나타내는 것으로, (a1)과 (b1)은 스테인리스강, (a2)와 (b2)는 탄소강, (a3)와 (b3)은 분체도장의 측정값이다. 대상 기판에서 면테이프와 투명테이프의 박리강도는 스테인리스강 기판에서 가장 크고, 탄소강과 분체도장에서는 상대적으로 낮게 측정되었다. 테이프의 박리각도를 크게 하고, 테이프를 빠른 속도에서 박리시킬수록, 박리강도는 더 증가하였다.

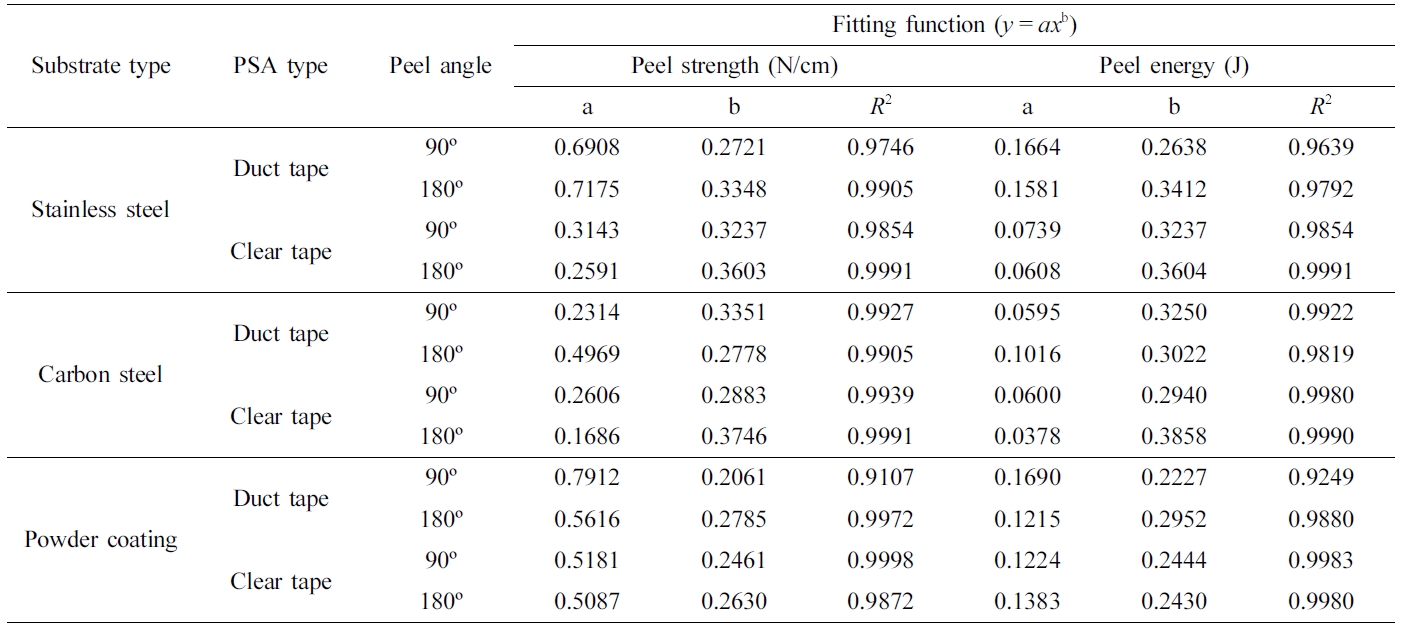

Table 3은 테이프 박리강도와 박리에너지에 대하여 피팅 (fitting)한 함수를 정리한 것으로서, 다음과 같은 관계식을 도출하였다. 스테인리스강에서 90° 로 면테이프를 박리할 때 박리강도와 박리속도는 y = 0.6908x0.2721(R2= 0.9746)인 관계가 있으며, 180°로 박리할 때에는 y = 0.7175x0.3348(R2= 0.9905)로써, 박리속도에 따른 신뢰성 높은 박리특성 평가를 할 수 있다. 또한 동일한 조건에서 탄소강은 90°로 박리할 때, y = 0.2314x0.3351(R2= 0.9927)인 관계가 있고, 180°로 박리할 때에는 y = 0.4969x0.2778(R2= 0.9905)로 측정되었다. 분체도장은 90°로 박리할 때 y = 0.7912x0.2061(R2= 0.9107)인 관계가 있으며, 180°로 박리할 때에는 y = 0.5616x0.2785(R2= 0.9972)로 분석되었다.

감압 접착제류의 Pyrolysis-GC/MC 및 점착제 양 분석 결과(Table 1)에서 설명한 바와 같이, 면테이프 대비 투명테이프의 박리강도가 감소하는 것이 관찰되었다. 스테인리스강에서 90°로 박리할 때 투명테이프의 박리강도와 박리속도는 y = 0.3143x0.3237(R2= 0.9854)의 관계에 있으며, 180°로 박리할 때에는 y = 0.2591x0.3603(R2= 0.9991)로써, 면테이프 대비 박리강도는 약 60% 감소하였다. 또한 동일한 조건에서 탄소강 시편에서 90°로 박리할 때 y = 0.2606x0.2883(R2= 0.9939)인 관계가 있으며, 180°로 박리할 때에는 y = 0.1686x0.3746(R2= 0.9991)로 측정되었고, 분체도장은 90°로 박리할 때 y = 0.5181x0.2461 (R2= 0.9998)인 관계가 있으며, 180°로 박리할 때에는 y = 0.5087x0.2630(R2= 0.9872)를 도출하였다.

Figure 6은 식(3)과 식(4)를 이용하여 산출된 50 mm의 단위 박리에너지(50 mm, J) 그래프이다. 각 기호의 구성과 의미는 Figure 5와 동일하다. 감압 접착제를 기판에 붙이는 길이가 길면, 박리할 때 작용하는 총 에너지는 증가하기 때문에, 박리할 때 가해지는 총 힘의 양 또한 증가하게 된다. 이렇게 감압 접착제가 부착되는 길이에 따라 변동하지 않는 해석 가능한 지표로 표준화하기 위해서 박리에너지(3) 대신에, 박리거리 50 mm를 기준으로 한 단위 박리에너지(4)를 도입 하였다. 스테인리스강에서 90°로 면테이프를 박리할 때 박리에너지와 박리속도는 y = 0.1665x0.2638(R2= 0.9639)의 관계가 있으며, 180°로 박리할 때는 y = 0.1581x0.3412(R2= 0.9792)로써, 신뢰성 높은 박리속도와 박리에너지 관계를 도출하였다. 또한 동일한 조건에서 탄소강은 90°로 박리할 때 y =0.0595x0.3250(R2= 0.9922)인 관계가 있으며, 180°로 박리할 때에는 y = 0.1016x0.3022(R2= 0.9819)로 측정되었고, 분체도장은 90°로 박리할 때 y = 0.1690x0.2227(R2= 0.9249)인 관계가 있으며, 180°로 박리할 때에는 y = 0.1215x0.2952(R2= 0.9880)로 분석되었다.

투명테이프는 Figure 5의 부착강도 측정 결과와 마찬가지로, 면테이프 대비 단위 박리에너지의 감소를 확인하였다. 스테인리스강에서 90°로 박리할 때 박리강도와 박리속도는 y = 0.0739x0.3237(R2= 0.9854)이며, 180°로 박리할 때에는 y = 0.0608x0.3604(R2= 0.9991)로써, 면테이프 대비 단위 박리에너지는 약 60% 감소하였다. 또한 동일한 조건에서 탄소강 시편을 90°로 박리할 때 y = 0.0600x0.2940(R2= 0.9980)인 관계가 있으며, 180°로 때에는 y = 0.0378x0.3858(R2= 0.9990)로 측정되었고, 분체도장은 90°로 박리할 때 y = 0.1224x0.2444(R2= 0.9983)인 관계가 있으며, 180°로 박리할 때에는 y = 0.1383x0.2430 (R2= 0.9980)로 평가된다.

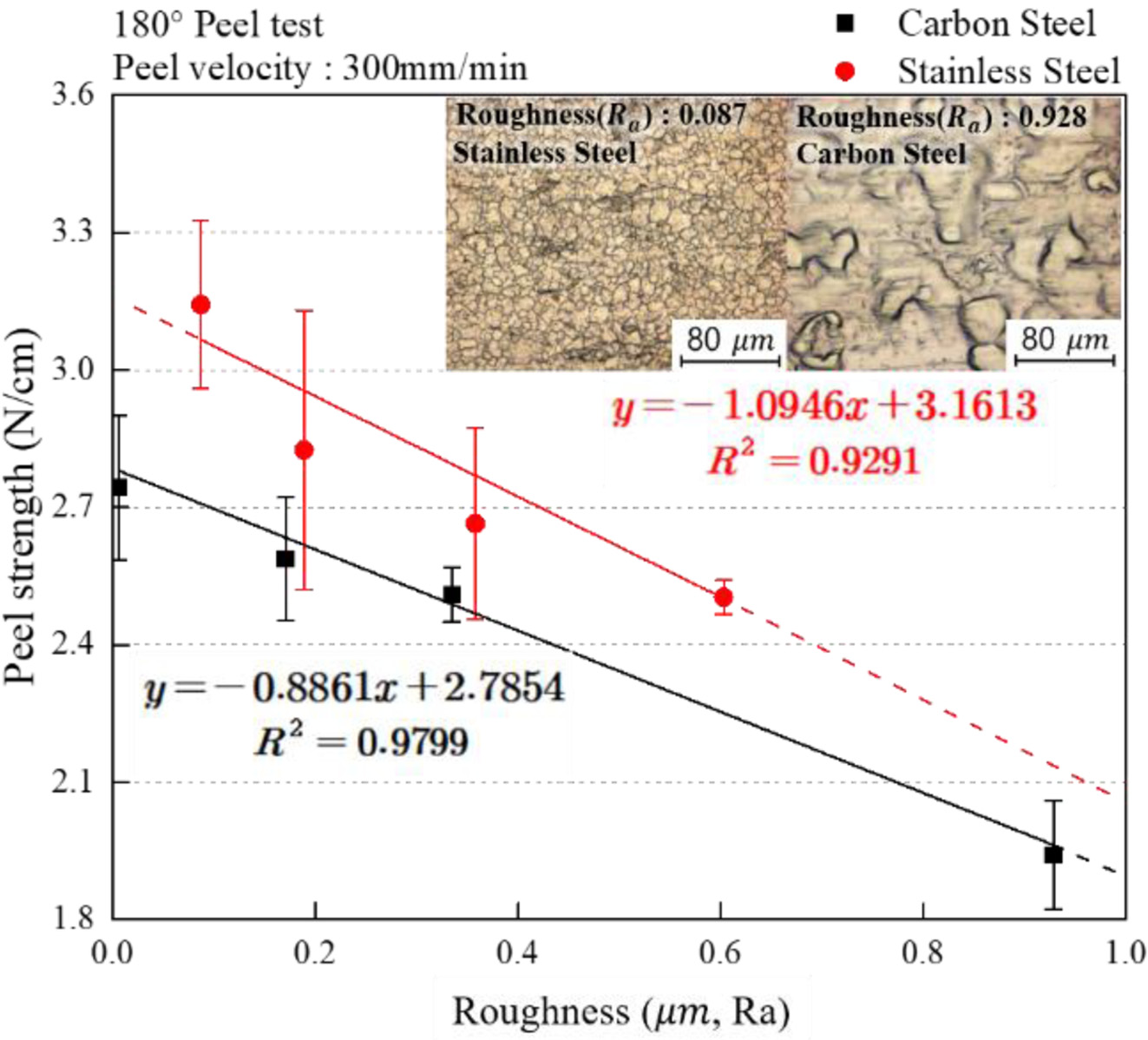

각 기판 별로 박리강도의 크기와 단위 박리에너지의 소모량이 다른 이유는 대상 시편의 표면 조도와 관련성이 높다. 스테인리스강은 Ra:0.087 μm, 탄소강은 Ra:0.928 μm, 분체도장은 Ra:0.604 μm로써, 표면 조도 증가에 따라서 박리강도와 박리에너지는 감소하게 되는데, 대상 기판의 표면에서 미세한 틈이 증가할수록 점착제가 부착되는 유효면적이 감소하기 때문에 박리강도와 박리에너지는 상대적으로 낮아지게 된다. 이에 대한 구체적인 내용은 조도에 대한 박리특성 평가에서 상세히 설명하고자 한다.

박리각도에 대한 고찰에서 설명한 바와 같이, 이 모델링 결과를 활용하여 박리강도가 최소가 되는 90°와 박리강도가 최대가 되는 180°의 관계식 y = axb을 바탕으로 90°~180° 사이에서 작용하는 박리강도를 예측할 수 있고, 폭넓은 속도 범위에 대한 박리강도를 또한 예측 가능하다. 예를 들어 분체도장 기판에 붙어있는 면테이프를 180° 박리에서 3000 mm/min으로 박리한다고 가정하면(Figure 5(a3)), y = 0.5616x0.2785 (R2= 0.9972)의 식을 활용하여 x값에 3000 mm/min를 대입하는 것으로, 해당 박리강도는 약 5.22 N/cm로 추정할 수 있다.

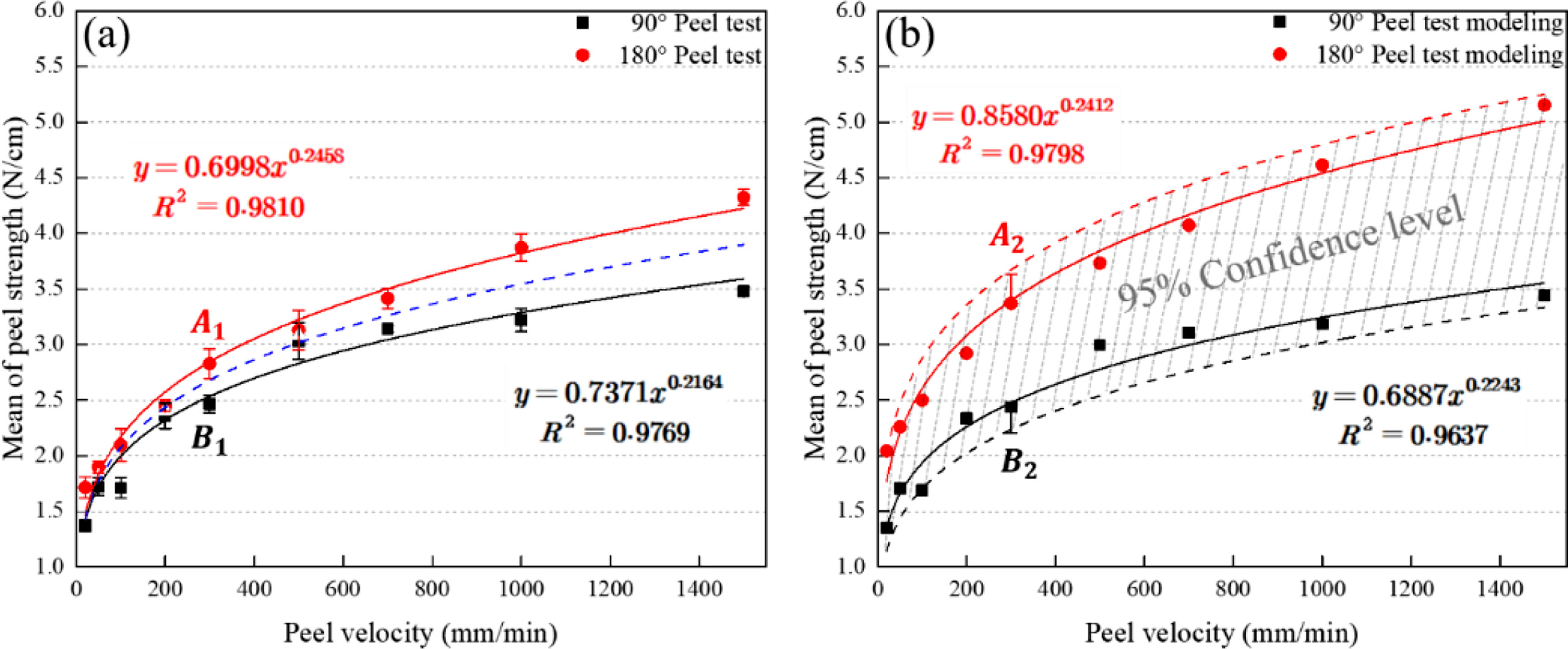

통계학적 박리특성 모델링. 신뢰성 높은 감압 접착제류의 박리특성 기준을 제시하고자, 다수의 동일 감압 접착제류로 반복 실험하여 모평균에 대한 95% 신뢰구간을 도출하고자 20개 이상의 감압 접착제류를 사용하였다. 각 감압 접착제당 10회의 반복 실험을 하여 박리속도와 각도에 대한 박리특성을 평가하였다. 300 mm/min의 속도 기준에서 90°와 180° 박리시험으로 평균 값(A2, B2 Figure 7(b))을 측정한 뒤에, 기존에 존재하는 300 mm/min의 속도에서의 값(A1, B1)과 비교하여 해당 변동 비율을 계산하였다. 90° 박리시험의 B2/B1는 0.988, 180° 박리시험의 A2/A1는 1.192로 측정되었다. 이 비율을 기준으로 나머지 값에 적용하여 해당 데이터에 대한 관계식을 도출하고, 모평균에 대한 95% 신뢰도 구간을 적용한 통계학적 박리특성 모델링을 Figure 7(b)와 같이 완성하였다. 분체도장 시편에 감압 접착제를 박리할 때의 박리특성은 90° 박리시험 그래프(y = 0.6887x0.2243, R2= 0.9637)와 180° 박리시험 그래프(y = 0.8580x0.2412, R2= 0.9798)로 모델링하였고, 이를 이용하여 90°~180° 사이의 모든 각도와 다양한 속도 범위에 따른 박리강도를 추정할 수 있기 때문에, 실제 현장에서도 폭넓게 활용 가능하다.

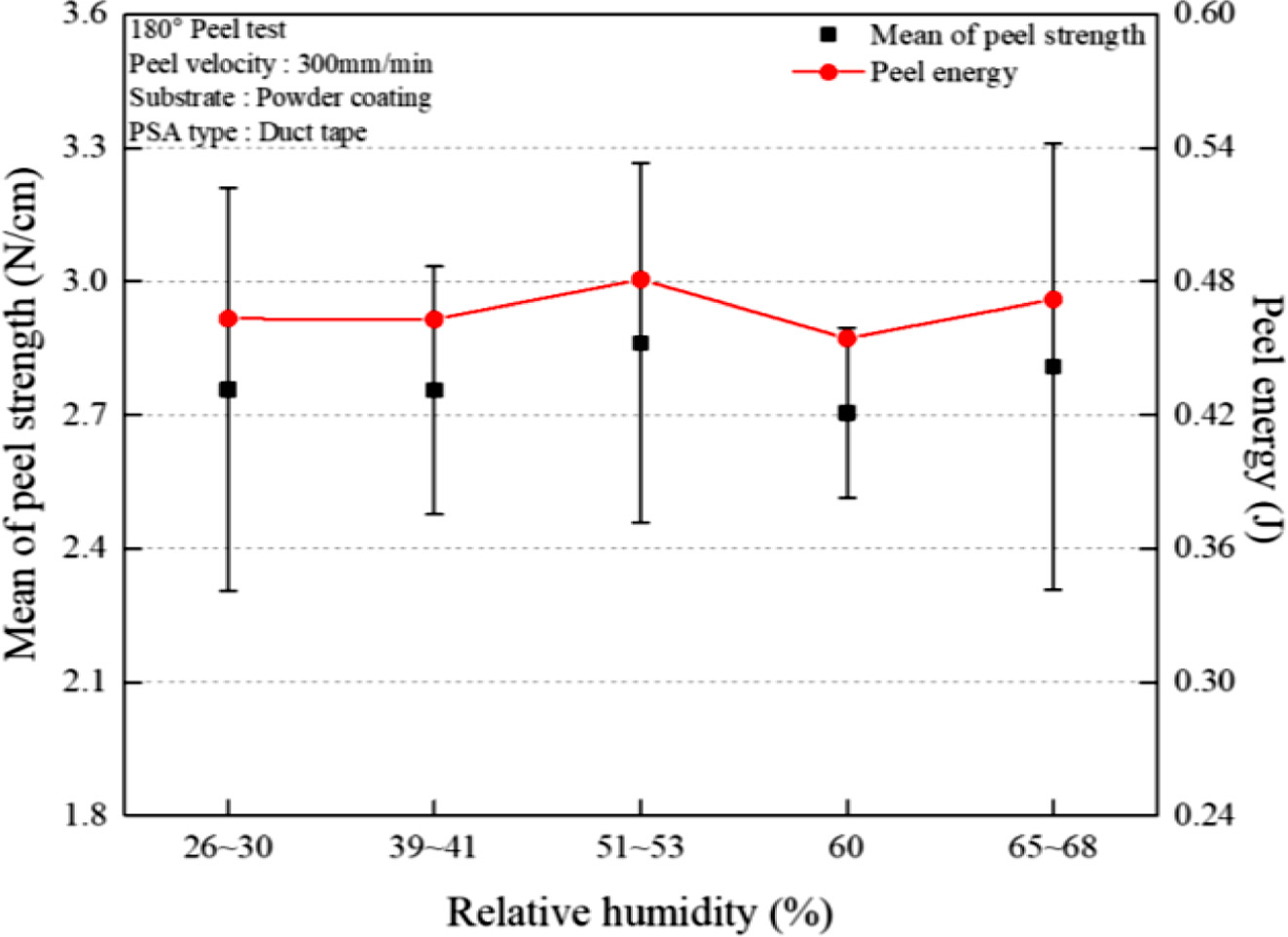

습도에 대한 박리특성 평가. 감압 접착제의 박리특성에 영향력있는 주요 인자 중에서 상대습도(relative humidity, %)에대한 영향을 평가를 하기 위해 항온 항습 부스를 설치하여 습도를 조절하였고, 기판과 감압 접착제를 일정시간 동안 충분히 습도에 노출시킨 후 박리시험을 실시하였다. Figure 8은 분체도장판에서 상대습도 변화에 따라 면테이프를 300 mm/min의 속도로 박리했을 때의 박리강도와 단위 박리에너지를 측정한 결과이다. 대상 기판에 감압 접착제를 부착한 다음 장시간(≥1년) 노출시키게 되면, 온도, 습도, 자외선 등 다양한 인자에 의해서 점착제의 고형화 및 열화가 발생하여 점착 및 박리특성이 저하되지만, 26~68% 수준의 상대습도가 변하는 환경에서 감압 접착제를 부착하게 되면, 박리강도와 박리에너지가 각각 약 ±5% 변동 폭은 있으나, 큰 차이를 야기시키지 않았다.

따라서 상대습도가 다른 환경에서 감압 접착제를 대상 기판에 붙이더라도, 감압 접착제의 박리강도에 미치는 상대습도의 영향은 크지 않았다.

조도에 대한 박리특성 평가. 스테인리스강에서 감압 접착제의 박리강도는 탄소강에서의 박리강도보다 더 높게 관찰되었다(Figure 5). 이 실험은 비교적 단시간(≤1시간/회) 동안의 박리시험이기 때문에 감압 접착제가 대상 기판과 화학결합(Chemical bonding)을 하지 않고, 반데르발스 힘(van der Waals force)에 의한 물리적인 영향인 더 크게 작용한 것으로 판단된다. 이 때 조도의 차이는 대상 기판의 종류보다 물리적인 영향력이 더 크기 때문에, 대상 기판의 표면 조도에 대한 평가는 반드시 필요하다. Figure 9는 대상 기판의 조도(substrate roughness, Ra(μm))에 대한 영향을 평가하기 위해, 연마를 통해서 스테인리스강과 탄소강을 표면 조도별로 각각 분류하고, 이에 따른 감압 접착제의 박리특성을 평가하였다. 오른쪽 상단의 사진은 500배율로 연마 전의 스테인리스강과 탄소강의 표면을 관찰한 사진으로, 스테인리스강의 조도는 0.087 μm이고 탄소강의 조도는 0.928 μm로써, 탄소강의 표면 조도가 스테인리스강에 비해서 더 높기 때문에 박리강도 또한 낮은 위치에 있는 것을 확인하였다. 이 두 종의 기판을 기준으로 스테인리스강의 표면은 점점 거칠게 연마하고, 탄소강의 표면은 점점 매끄럽게 연마하여 표면 조도를 0~1 μm 범위에서 각 4단계로 구분하였다. 실험 결과, 표면 조도가 상대적으로 낮은 스테인리스강의 조도와 박리강도는 y = -1.0946x + 3.1613(R2= 0.9291)관계에 있으며, 조도를 증가시키면 박리강도는 감소하게 된다. 또한 거친 탄소강 표면을 더 매끄럽게 연마하여 조도를 낮춘 결과 박리강도는 높아졌으며, y = -0.8861x + 2.7854(R2= 0.9799)로 관계식이 표현된다. 이와 같은 결과가 도출된 이유는 표면이 거칠어 짐에 따라 감압 접착제와 기판 사이에 접촉하는 유효 면적이 줄어들기 때문에, 조도가 증가하게 되면 감압 접착제의 박리강도가 감소한다.16,17

|

Figure 3 Schematic of the peel test and the force decomposition: (a) Mode I: 90° peel test; (b) Mode II: 180° peel test; (c) force decomposition of (a); (d) force decomposition of (b). |

|

Figure 4 Data modeling concepts in peel test. |

|

Figure 5 Peel strength (N/cm) measured using (a) duct tape; (b) clear tape: (a1) STS; (a2) CS; (a3) PC; (b1) STS; (b2) CS; (b3) PC. |

|

Figure 6 Peel energy (J) measured using (a) duct tape; (b) clear tape: (a1) STS; (a2) CS; (a3) PC; (b1) STS; (b2) CS; (b3) PC. |

|

Figure 7 Statistical data modeling with a 95% confidence interval. |

|

Figure 8 Effects of relative humidity on peel strength and peel energy. |

|

Figure 9 Relationship between peel strength and surface roughness. |

폴리이소프렌 기반 감압 접착제류의 박리특성을 평가하기 위해서 대상 기판(스테인리스강, 탄소강 및 분체도장)과 박리강도에 영향이 있는 주요 인자에 대한 박리특성 시험, 분석 및 평가를 실시하였고, 그 결과는 다음과 같다.

가. 테이프의 박리와 관계된 주요 인자는 테이프와 대상 기판 사이의 각도, 감압 접착제의 박리속도, 감압 접착제의 점착력, 대상 기판의 표면 조도로 확인되었으며, 26~68% 상대습도의 변화에 따라 박리강도는 약 ±5% 변동 폭은 있으나, 영향력이 크지 않았다.

나. 감압 접착제류와 대상기판 사이의 박리각도에 따라 박리강도의 차이가 있었다. 90° 박리시험에서 테이프의 박리강도는 최소가 되며, 180° 박리시험에서 최대의 힘이 소요되었다.

다. 감압 접착제류의 박리강도와 주요 인자에 대한 데이터 모델링 개념과, 박리각도 90°~180°의 범위에서 박리속도와 박리강도의 관계식 y = axb을 제시하였다.

라. 대상 기판과 폴리이소프렌 감압 접착제류의 박리강도와 단위 박리에너지를 모델링하고, 신뢰성 높은 관계식을 도출하였다. 면테이프보다 투명테이프의 박리특성이 약 60% 낮게 관찰되었으며, 대상 기판에 따른 박리강도는 스테인리스강이 탄소강에 비해서 2배 정도 높고, 탄소강과 분체도장은 비슷한 수준이었다.

마. 감압 접착제류의 모평균에 대한 95% 신뢰구간을 적용한 통계적 모델링 기법을 제안하였다.

바. 대상 기판의 표면 조도에 따라서 감압 접착제의 박리강도는 민감하게 반응한다. 0.01~0.97 μm 범위에서 표면 조도와 감압 접착제의 박리강도는 반비례 관계에 있으며, 표면조도가 증가하면 박리강도는 감소하게 된다.

위의 모델링 결과를 활용하면, 감압 접착제류의 박리특성에 대한 객관적이고, 정량적인 데이터 측정 기준을 제시할 수 있으며, 부착방지 제품(도료, 필름, 시트지 등)에 대한 정확한 비교평가가 가능하기 때문에 부착방지 소재개발 및 성능시험에 유용할 것으로 판단된다.

- 1. R. W. Jaszewski, H. Schift, B. Schnyder, A. Schneuwly, and P. Groning, Appl. Surf. Sci., 143, 301 (1999).

-

- 2. S. Park, C. Padeste, H. Schift, and J. Gobrecht, Microelectr. Eng., 67, 252 (2003).

-

- 3. A. J. Snyder, C. A. Siedlecki, and K. Milner, U.S. Patent US2005/0228491 A1 (2005).

- 4. KEPCO, Technical Standard of KEPCO, ES-9905-0015 (2017).

- 5. https://pubchem.ncbi.nlm.nih.gov.

- 6. KS T 1028, Testing methods of pressure sensitive adhesive tapes and sheets (2014).

- 7. KEPCO, Korea Patent 10-2018-0043147 (2018).

- 8. J. H. Park and N. H. Lee, Korea Patent 10-2010-0004428 (2010).

- 9. K. S. Jung, Korea Patent 10-2016-0053888 (2016).

- 10. Samsung Electro-mechanics Co., Korea Patent 10-2014-0005692 (2014).

- 11. Kipae E&T Co., Korea Patent 20-2006-0006269 (2006).

- 12. A. D. Crocombe and R. D. Adams, J. Adhesion, 12, 127 (1981).

-

- 13. A. D. Crocombe and R. D. Adams, J Adhesion, 13, 241 (1982).

-

- 14. T. Yamaguchi, H. Morita, and M. Doi, Eur. Phys. J. E, 20, 7 (2006).

-

- 15. S. Sekine and T. Kawakatsu, Adv. Nat. Sci: Nanosci. Nanotechnol., 4, 025016 (2013).

- 16. A. Ozer, Int. J. Adhes. Adhes., 62, 14 (2015).

-

- 17. T. Sugihara and T. Enomoto, Precis. Eng., 36, 229 (2012).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2019; 43(1): 1-9

Published online Jan 25, 2019

- 10.7317/pk.2019.43.1.1

- Received on Apr 12, 2018

- Revised on Aug 18, 2018

- Accepted on Oct 2, 2018

Services

Services

Shared

Correspondence to

Correspondence to

- Yong Chan Jung* , and Soo Yeol Lee

-

Department of Materials Science Engineering, Chungnam National University, 99 Daehakro, Yuseong-gu, Daejeon 34134, Korea

*Creative Future Laboratory, KEPCO Research Institute, 105 Munjiro, Yuseong-gu, Daejeon 34056, Korea - E-mail: 007mrjung@gmail.com, sylee2012@cnu.ac.kr

- ORCID:

0000-0001-5932-928X, 0000-0002-8706-866X

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.